- •1. Основные понятия информации 10

- •7. Проектирование, внедрение и эксплуатация информационных систем 59

- •8. Маркетинговые информационные системы 85

- •9. Система планирования ресурсов предприятия. Системы класса erp 87

- •10. Структура (состав) erp-систем 91

- •11. Системы класса csrp (Customer Synchronized Resource Planning). Системы crm (Customer Relationships Management, управление отношениями с клиентами). Категории продуктов класса crm 135

- •11.1. Определение crm 135

- •1. Основные понятия информации

- •1.2. Количество информации и данных

- •1.3. Информационные фильтры

- •1.4. Адекватность информации

- •Адекватность информации может выражаться в трех формах: семантической, синтаксической, прагматической.

- •1.5. Качество информации

- •1.7. Классификация информации

- •2. Экономическая информация

- •2.1. Понятие экономической информации

- •2.2. Особенности экономической информации

- •2.3. Структура экономической информации

- •2.4. Понятие документа и классификация документов

- •2.5. Электронный документооборот (edi)

- •2.5.1. Управление документооборотом

- •2.6.2. Определение системы электронного документооборота и её отличительные свойства

- •3. Информационные технологии

- •4. Классификация и кодирование информации

- •4.1. Система классификации

- •4.1.1. Иерархическая система классификации

- •4.1.2. Фасетная и дескрипторная системы классификации

- •4.2. Система кодирования

- •4.2.1. Классификационное кодирование

- •4.2.2. Регистрационное кодирование

- •5. Защита информации в экономических информационных системах

- •5.1. Виды угроз безопасности эис

- •5.2. Методы и средства защиты информации в экономических информационных системах

- •6. Информационные системы

- •6.1. Понятие информационной системы

- •6.2. Процессы в информационной системе

- •6.3. Структура информационных систем

- •6.3.1. Виды обеспечения ис

- •6.3.2. Обеспечивающая часть ис

- •6.3.3. Функциональные подсистемы

- •6.4. Классификация информационных систем

- •6.4.1. Классификация информационных систем по признаку структурированности задач

- •6.4.2. Классификация информационных систем по функциональному признаку

- •6.4.3. Классификация по степени автоматизации

- •6.4.4. Классификация по характеру использования информации

- •7. Проектирование, внедрение и эксплуатация информационных систем

- •7.2. Основные принципы реализации проекта внедрения

- •7.3. Основные проблемы внедрения ис

- •7.6. Описание бизнес - процессов

- •7.7. Методы оценки экономической эффективности ис

- •Изменения, связанные с внедрением ис

- •8. Маркетинговые информационные системы

- •9. Система планирования ресурсов предприятия. Системы класса erp

- •9.1 Определение erp

- •9.2 Отличие erp от mrpii

- •9.3 Черты erp-систем

- •10. Структура (состав) erp-систем

- •10.1. Управление спросом

- •10.2. Управление дистрибуцией

- •10.3. Управление общими данными о продуктах

- •10.3.1. Формирование данных о территориальной структуре предприятия

- •10.3.2. Формирование данных о номенклатурных позициях

- •10.3.3. Данные об издержках по номенклатурной позиции

- •10.3.4. Данные о спецификации

- •10.3.5. Формирование данных о производственной структуре предприятия (отделы (подразделения), рабочие центры)

- •10.3.6. Формирование данных о технологических маршрутах

- •10.4. Управление производством

- •10.4.1. Планирование

- •10.4.2. Планирование ресурсов

- •10.2. Проверка доступности ключевых ресурсов

- •10.4.3. Планирование потребности в материалах (mrp)

- •10.4.4. Планирование потребности в мощностях (crp)

- •10.4.5. Подсистема планирования в рамках «1с: Управление производственным предприятием»

- •10.4.6. Оперативное управление производством

- •10.4.7. Управление затратами

- •10.4.8. Управление закупками

- •10.4.9. Управление запасами

- •10.4.10. Управление продажами

- •10.4.11. Управление качеством

- •10.4.12. Управление финансами

- •10.4.13. Управление сервисом

- •10.4.14. Управление оборудованием и его обслуживанием (eam)

- •10.4.15. Управление персоналом

- •10.4.16. Управление ценообразованием

- •11. Системы класса csrp (Customer Synchronized Resource Planning). Системы crm (Customer Relationships Management, управление отношениями с клиентами). Категории продуктов класса crm

- •11.1. Определение crm

- •11.2. Рынок crm

- •11.3. Категории продуктов класса crm

- •11.3.1. Sfa (Sales Force Automation) — автоматизация деятельности торговых представителей

- •11.3.2 Ма (Marketing Automation) — автоматизация деятельности маркетинга

- •11.3.3. Csa, css (Customer Service Automation, Customer Service Support) — автоматизация службы поддержки и обслуживания клиентов

- •11.3.4. Call/Contact Center Management — центры обработки вызовов, контакт-центры

- •11.3.5. Field Service Management — управление территориально удаленными подразделениями или пользователями

- •11.3.6. Prm (Partner Relationship Management) — управление взаимоотношениями с партнерами (не поставщиками, а элементами товаропроводящей сети, разделяющими риски)

- •11.3.7. Help Desk — техническая поддержка пользователей

- •11.5. Реализация подходов crm на примере «1с: Управление производственным предприятием»

- •12. Управлением наполнением (контентом) Web-сайтов

- •13. Управлением проектами в erp-системах

- •14. Теоретические основы понятия сппр

- •15. Справочно-правовые системы

- •16. Общая характеристика информационных систем автоматизации бухгалтерского учета

- •17. Общая характеристика ис анализа финансово-хозяйственной деятельности предприятия

10.4.2. Планирование ресурсов

Эта процедура устанавливает, что у заводов есть достаточно определенных ресурсов, чтобы произвести продукцию в запланированных объемах.

Планирование ресурсов начинается с определением и ввода ключевых ресурсов – ресурсов, которые необходимы для производства, но могут ограничить его объем.

Ключевые ресурсы - это ресурсы, необходимые для производства готовой продукции, которые могут ограничить объем производства (труд, производственные мощности, доступные денежные средства, определенные материалы).

Для быстрой оценки исполнимости планов может анализироваться объем потребления ключевых ресурсов, необходимых для выполнения данного плана. Состав таких ключевых ресурсов определяется предприятием (транспорт, время работы ключевого оборудования, выбросы в атмосферу и т.д.) и для каждой плановой позиции может быть определен объем потребления одного или нескольких таких ключевых ресурсов. Например, если для отгрузок 1 тонны продукции заданного наименования необходима 1 транспортная единица, то после формирования плана продаж можно рассчитать, какое количество транспортных единиц понадобиться для реализации продукции. Если в случае нехватки транспорта мы должны будем уменьшать план продаж, то такой ресурс как транспорт будет считаться ключевым. Ключевые ресурсы служат для определения исполнимости созданных планов. К рассмотрению в качестве ключевых ресурсов обычно принимаются либо наиболее дефицитные ресурсы, либо ресурсы, которые описывают некоторое ограничение.

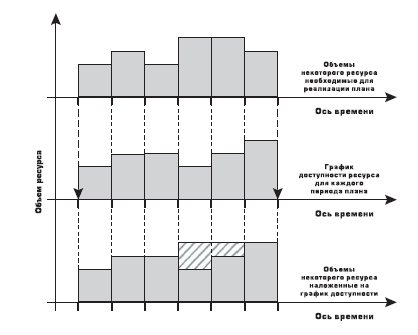

Объем необходимых ключевых ресурсов может быть рассчитан для любого сценария плана, а затем необходимые объемы могут быть сопоставлены с графиком доступности этих ресурсов. Если их окажется недостаточно, то можно предполагать неисполнимость плана.

Оценку по ключевым ресурсам можно проводить для всех видов планов: продаж, производства, закупок.

Потребность в ключевых ресурсах устанавливается в привязке к объектам номенклатуры и носит постоянный характер. Поскольку планирование может вестись как в натуральных показателях, так и в суммовых, для каждого вида ресурса следует определить, к какому типу оценки (количественному или суммовому) планируемого объекта будет относиться значение ресурса. Например, потребление какого-либо ресурса может задаваться в рублях на один рубль продаж некоторой номенклатуры.

Для того чтобы проанализировать доступность некоторого ресурса, необходимо:

1) получить объем ресурса, необходимый для выполнения плана, для каждого периода плана;

2) на конец каждого периода плана получить данные о доступности ресурса.

3) сопоставить данные о необходимом объеме с данными о доступности ресурса для каждого периода планирования.

На рис. 10.2 заштрихованные области соответствуют периодам, когда количество доступного ресурса меньше необходимого объема для выполнения плана (4 и 5 периоды плана).

Такая оценка по ключевым ресурсам помогает предотвратить ошибки планирования на самых ранних его стадиях.

10.2. Проверка доступности ключевых ресурсов

10.4.3. Планирование потребности в материалах (mrp)

MRP – это компьютеризированный процесс планирования.

В результате запуска MRP появляются спланированные наряд-заказы и заявки на закупку. С помощью запуска MRP осуществляется:

1. Определение общей потребности материалов для изготовления родительского изделия.

2. Определение чистой потребности (ЧП) материалов для изготовления родительского изделия.

3. Определение величины планового заказа (наряд-заказа или заявку на закупку) в зависимости от политики заказов.

4. Определение срока выполнения заказа.

5. Автоматическое создание заказов на закупку/наряд-заказов.

6. Создание рекомендаций.

Календарный график плановых заказов на поставку позволяет: иметь нужные запасы в нужное время; минимизировать объем запасов, обеспечивая потребителям нужный уровень сервиса клиента; максимизировать эффективность производства.

Входные данные:

1. MRP использует построенный ГКП для расчета зависимого спроса на компоненты. Зависимый спрос – это спрос, который напрямую извлекается из спроса на другие НП. Независимый спрос не может быть рассчитан или извлечен из спроса на другие продукты. Он формируется прогнозом и заказами на продажу или является результатом ручного ввода. ГКП передает MRP зависимый и независимый спрос. Независимый спрос передается MRP через ГКП. НП может быть объектом и зависимого и независимого спроса (когда сервисные НП также используются и в производственном процессе).

2. Данные о НП: политика заказа, размер заказа.

3. Данные о структуре продукта: компоненты продукта, нормы расхода, процент брака.

4. Горизонт MRP – период времени в календарных днях, на который планирует MRP. Горизонт MRP должен быть не короче, чем величина длительности цикла + 1 день.

Результат работы MRP:

1. Плановые заказы, предлагающие необходимый календарный план (график) поставок.

2. Рекомендации плановику, предлагающие ускорение, задержку или отмену существующих заказов или создание новых заказов.

3. Балансировка предложения и спроса (сбалансирование поставок и спроса в зависимости от количества),

4. MRP определяет - сбалансированы ли предложение и спрос, используя для каждого периода следующее уравнение:

ЧисТребК-во = ОбщаяПотр – СкладОстат-к – К-воОткЗак

Цель MRP:

1. Выявить дисбаланс в плане по материалам, то есть выявить дефицит материалов.

2. Сформировать рекомендации по восстановлению баланса. Таким образом, заказы ГКП и зависимый спрос нижних уровней должны быть сбалансированы с существующими заказами на поставку для каждого периода времени.

3. Расчет сроков выполнения заказов (на основе ГКП), т.е. надо убедиться, что для удовлетворения спроса поставка доступна. Для этого используется техника обратного планирования, где входными данными являются: дата выполнения или требуемая дата, длительности циклов. Результат: дата запуска или начала.

Стоит отметить, говоря о MRP-системах, один очень существенный момент. Выделяют два основных подхода к MRP-системе как к расчетному механизму. Первый из них базируется на предположении, что в рамках одного интервала планирования (скажем, недели) допустимо объединять потребности в номенклатурной позиции, сформулированную для разных моментов времени в пределах этого интервала (скажем, дней) и «пришедшую» от различных источников спроса (скажем, три заказа на одну и ту же номенклатурную позицию от разных покупателей).

Второй подход соответственно не позволяет агрегировать потребность в рамках интервала планирования.