- •1. Содержание предмета «Тех. Оснастка», его цели и задачи.

- •2. Понятие технологической системы и технологической оснастки, их основные параметры.

- •3. Понятие приспособления и достоинства его применения при обработке деталей.

- •4. Стандартизация и алгоритм проектирования вспомогательного инструмента

- •5. Служебное назначение, основные виды вспомогательного инструмента.

- •6. Универсально - безналадочные приспособления.

- •7. Универсально - наладочные приспособления.

- •8. Специальные и универсально- сборные приспособления.

- •9. Специализированные, специальные приспособления.

- •10. Классификация вспомогательного инструмента для станков различных групп

- •11. Классификация деталей и заготовок обрабатываемых на станках.

- •12. Понятие базирования, база, комплект баз (гост 21495-76).

- •13. Классификация баз.

- •1) По назначению:

- •2) По решаемым степеням свободы:

- •3) По характеру проявления:

- •14. Принципы базирования заготовок, правило 6-ти точек.

- •15. Правила выполнения теоретической схемы базирования.

- •16. Погрешность установки заготовок в приспособление.

- •17. Погрешность закрепления и приспособления.

- •18. Погрешность базирования и выбор технологических баз.

- •19. Типовые схемы установки заготовок в приспособление.

- •21. Классификация элементов приспособления и их назначение.

- •22. Назначение установочных или опорных элементов приспособлений.

- •23. Технические требования к установочным и опорным элементам.

- •24. Классификация установочных и опорных элементов. Опорные штыри.

- •25. Классификация установочных и опорных элементов. Опорные пластины

- •26. Классификация установочных и опорных элементов. Призмы.

- •27. Классификация установочных и опорных элементов. Оправки.

- •28. Классификация установочных и опорных элементов. Установочные пальцы.

- •29. Виды, особенности конструкции и область применения регулируемых опор (2 типа).

- •30. Виды, особенности конструкции и область применения самоустанавливающихся и подвижных (подводимая) опор.

- •31. Назначение и технические требования к зажимным устройствам.

- •32. Методика определения зажимных сил.

- •33. Примеры расчета зажимных усилий. Расчет устройства, предупреждающего смещение заготовки под действием силы.

- •Зажимные устройства, предотвращающие провертывание заготовки в закреплении от действия момента.

- •34.Классификация зажимных механизмов.

- •35. Назначение, область применения, достоинства и недостатки винтовых механизмов.

- •Расчёт винтовых механизмов. Винтовые механизмы применяют в приспособлениях с ручным закреплением заготовок, в приспособлениях механизированного типа, а также в автоматических приспособлениях.

- •Назначение, область применения, достоинства и недостатки клиновых механизмов.

- •38.Назначение, область применения, достоинства и недостатки эксцентриковых и кулачковых механизмов.

- •39.Назначение, область применения, достоинства и недостатки рычажных механизмов.

- •40. Назначение и устройство гидравлических приводов

- •41. Достоинства и недостатки гидравлических приводов.

- •42. Особенности конструкции пневматических приводов; особенности конструкции пневмо-гидравлических приводов

- •Поршневые двигатели.

- •1. Приводы одностороннего действия.

- •2. Приводы двухстороннего действия.

- •Диафрагменные приводы.

- •Пневмогидравлические силовые приводы.

- •43.Назначение, устройство, достоинства и недостатки пневматических приводов.

- •44.Особенности конструкции пневматических приводов, особенности конструкции пневмо-гидравлических приводов.

- •45. Назначение устройств и механизмов с гидропластмассой.

- •46.Особенности конструкции с гидропластмассой.

- •47. Требования предъявляемые к гидропластмассе

- •48. Назначение и классификация кондукторных втулок.

- •1.Неподвижные кондукторные втулки.

- •2. Вращающиеся кондукторные втулки.

- •2.Вращающиеся кондукторные втулки.

- •49. Технические требования предъявляемые к кондукторным втулкам.

- •50. Назначение и область применения, классификация установ.

- •51. Расчёт фрезерного приспособления на точность

- •52. Технические требования предъявляемые к установу

- •53. Назначение и технические требования предъявляемые к корпусам.

- •54. Классификация и стандартизация корпусов.

- •55. Назначение и основные виды делительных устройств.

- •56. Основные элементы делительного устройства

- •57. Классификация и разновидности фиксаторов

- •61. Способы установки на сверлильных станках. Способы установки на фрезерных и расточных станках

- •62. Установка приспособлений на зубодолбёжных станках

- •63. Методика выбора и проектирования вспомогательного инструмента

- •62. Методика проектирования станочных приспособлений

55. Назначение и основные виды делительных устройств.

Эти устройства являются наиболее ответственными в делительных приспособлениях, от них зависит точность деления при позиционной обработке.

Фиксаторы представляют собой стержни различной формы, которые монтируются на неподвижной части приспособления – корпусе. Перед началом обработки стержень заводится в одно из отверстий в подвижной (поворотной) части и жестко фиксирует ее относительно корпуса.

Управление фиксатором осуществляется вручную или автоматически.

Фиксаторы выполняются с цилиндрической, конической и призматической частью. Материал – сталь 45 с HRC 40…45 и сталь 20Х с HRC 55…60.

Делительный устройства работают по двум схемам:

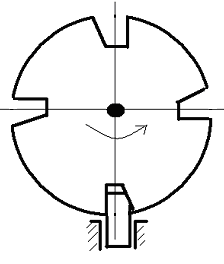

С радиальным фиксатором.

Свойства:

- малые осевые габариты, но большие радиальные;

- повышенная точность деления;

- низкая технологичность.

2.С осевым фиксатором.

Свойства:

- малые радиальные и большие осевые габариты;

- точность деления меньше, чем радиальной схемы;

- высокая технологичность;

Эта схема наиболее широко применяется.

56. Основные элементы делительного устройства

К приспособлениям, работающим без смены детали за цикл обработки относятся, круглые поворотные столы (могут быть вертикального и горизонтального исполнений).

Фиксаторы представляют собой стержни различной формы, которые монтируются на неподвижной части приспособления – корпусе

Особенность: крепление поворотной части стола относительно неподвижной с целью устранения вибраций.

Делительные устройства являются ответственными узлами в приспособлениях. В процессе обработки стержень заводится в одно из отверстий и жестко фиксирует поворотную часть приспособления.

Управление фиксатором осуществляется вручную или автоматически.

Фиксаторы выполняются с цилиндрической, конической и призматической частью. Материал – сталь 45 с HRC 40…45 и сталь 20Х с HRC 55…60.

Делительный устройства работают по двум схемам:

С радиальным фиксатором.

Свойства:

- малые осевые габариты, но большие радиальные;

- повышенная точность деления;

- низкая технологичность.

С осевым фиксатором.

Свойства:

- малые радиальные и большие осевые габариты;

- точность деления меньше, чем радиальной схемы;

- высокая технологичность;

Эта схема наиболее широко применяется.

57. Классификация и разновидности фиксаторов

Фиксаторы бывают следующий видов:

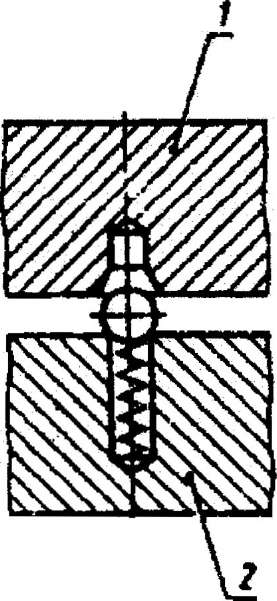

1. шариковый наиболее прост но не обеспечивает точность деления и как правило используется в устройствах не требующих высокой точности.

- подвижная часть

- неподвижная часть

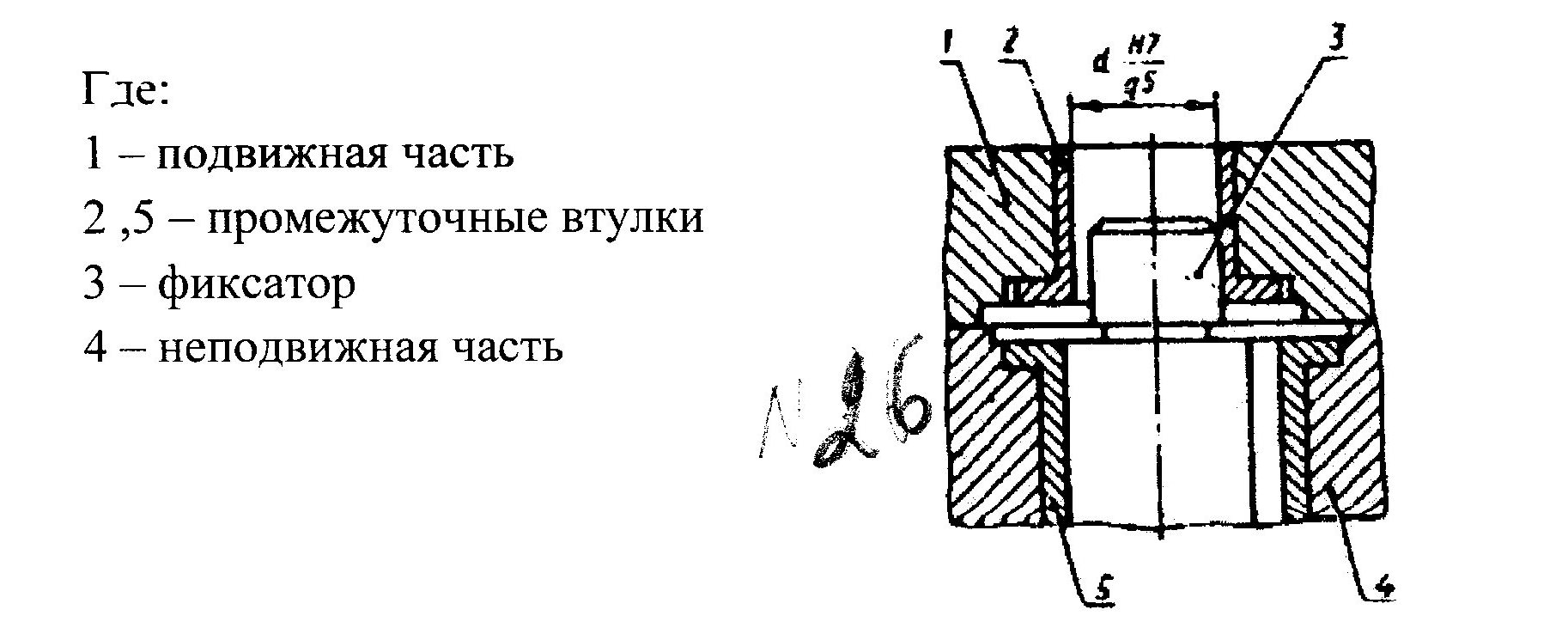

2. цилиндрический может воспринимать момент сил обработки,но не обеспечивать высокую точность деления из-за наличия зазоров в подвижных соединениях.

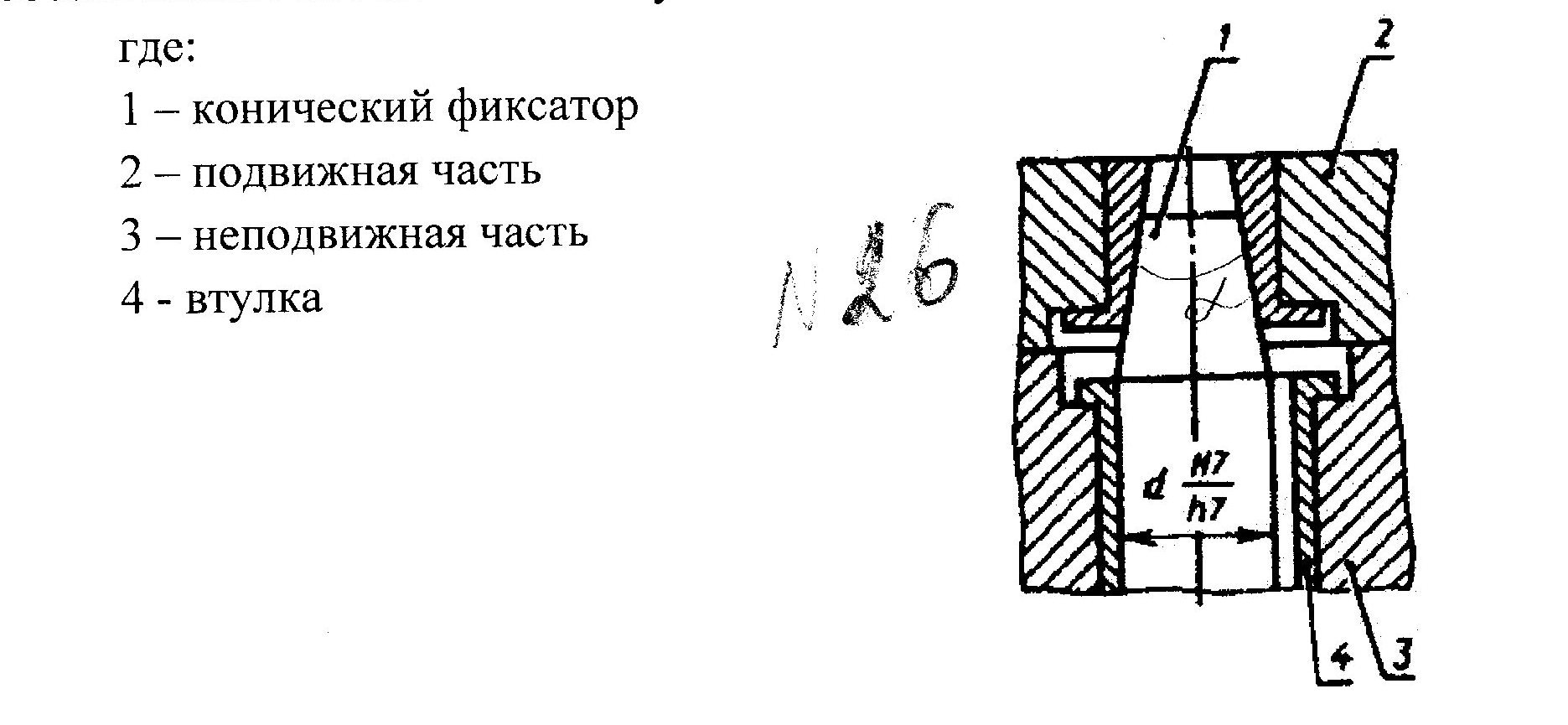

3,Конические (фиксатор обеспечивают несколько большую точность

Уменьшение поверхности достигается назначением соответствующих допусков и посадок.

Фиксаторы выполняют из стали 45 HRC 40-45,20х HRC 50-60.