- •Тема 8. Логістика запасів

- •1. Поняття запасів. Причини створення запасів

- •2. Класифікація запасів у логістичній системі

- •3. Витрати, пов’язані з утриманням запасів

- •4. Параметри запасів. Методи визначення поточного і страхового запасів

- •5. Системи управління запасами

- •Тема 9. Складська логістика

- •1. Роль складування у логістичній системі. Види та функції складів

- •2. Логістичний процес на складі

- •3. Типові логістичні рішення при оптимізації складської підсистеми

- •4. Значення тари та пакування при виконанні складських операцій. Поняття «базовий модуль» та «вантажна одиниця»

- •5. Ефективність складських систем. Сучасні тенденції формування та розвитку складської мережі

- •Тема 10. Транспортна логістика

- •1. Сутність, роль та завдання транспортної логістики

- •2. Транспортний процес та його елементи

- •3. Способи транспортування

- •4. Вибір виду транспорту

- •5. Учасники транспортної логістики

- •6. Логістичні витрати при транспортування. Тарифікація перевезень

- •7. Тенденції розвитку транспортно-експедиторського обслуговування

- •Тема 11. Логістика сервісного обслуговування

- •Логістичний сервіс. Класифікація видів логістичного сервісу

- •Формування підсистеми логістичного сервісу

- •3. Методи оцінки рівня логістичного сервісу

- •4. Критерії якості логістичного сервісу

- •5. Логістика сервісного відгуку – srl

- •Змістовий модуль 3. Ефективність логістичного управління

- •Тема 12. Економічна ефективність логістики та її розвиток на сучасному етапі

- •1. Ефективність логістичної системи

- •2. Управління логістичними витратами

- •3. Конфлікти логістичних витрат

- •4. Концепція мінімізації загальних витрат підприємства.

- •5. Аутсорсинг логістики

- •Література

3. Типові логістичні рішення при оптимізації складської підсистеми

Систему складування можна розглядати як скоординовану у часі і просторі діяльність з використанням складської інфраструктури (складських споруд та технічного устаткування складів).

До основних логістичних рішень при оптимізації складської підсистеми відносять: вибір форми складування (вибір між власним складом чи складом загального користування); вибір типу розміщення складської мережі; визначення місця розміщення складу; визначення кількості складів; проектування складу: розробка схеми руху матеріалопотоку на складі; вибір системи складування; визначення площі складу; оцінка показників роботи складу.

Перше питання, яке має бути розглянуте підприємством при вирішенні проблеми забезпечення складською площею, – це володіння складом. Існують дві основні альтернативи: придбання складів у власність або використання складів загального користування. Іноді виділяють третю альтернативу – лізинг, тобто взяття в оренду будівлі і устаткування за певну щорічну плату. Однак цей варіант близький до придбання складу і може розглядатися як перша альтернатива.

Вибір між цими варіантами або їх комбінацією – одна з найголовніших проблем в складуванні. Комбінація власного складу і складу загального користування особливо приваблива і економічно виправдана, якщо підприємство реалізує свою продукцію в багатьох різних регіонах і в разі сезонного попиту на товар. Це рішення має бути направлене на пошук компромісу. Обидва випадки мають і переваги, і недоліки. При виборі одного з них зазвичай вирішальною є умова мінімуму витрат. Розглянемо деякі фактори, які вказують на користь вибору тієї чи іншої альтернативи.

Критичним фактором економічності власного складу є стабільно високий оборот. На користь вибору власного складу можна віднести постійний попит з насиченою щільністю ринку збуту на території, що обслуговується. На власних складах краще підтримуються умови зберігання та контролю за продукцією. Керівництву підприємства в таких умовах легше коригувати стратегію збуту і розширювати перелік пропонованих клієнтові послуг, що дає йому можливість зміцнювати свої позиції в конкурентній боротьбі.

Складам загального користування слід віддавати перевагу при низькому обсязі обороту фірми або сезонності закладеного товару. До вибору даного варіанту вдаються у випадках, коли підприємство входить на новий ринок, де рівень стабільності продажів або невідомий, або непостійний. Склади загального користування не вимагають інвестицій фірми в розвиток складського господарства. До того ж скорочуються фінансові ризики від володіння власними складами, збільшується гнучкість використання складської площі (можна змінювати орендовані складські потужності і терміни їх з оренди).

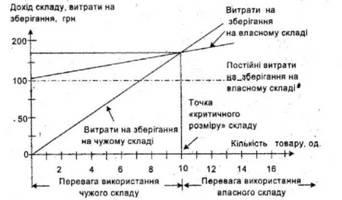

Вибір між складом загального користування й власним є одним з аспектів розв'язання завдання "зробити чи купити", отже вимагає аналізу беззбитковості. Визначення критичного розміру складу при обґрунтуванні доцільності вибору власного складу базується на розрахунку та порівнянні витрат на зберігання на власному та орендованому складі (рис. 9.4).

Рис. 9.4. Графік визначення «критичного розміру складу»

Після вирішення проблеми стосовно використання власного складу чи складу загального користування постає питання щодо проектування системи розподілення – визначення кількості складів, а також місця їх розташування.

Малі та середні підприємства, що обмежують збут своєї продукції одним або декількома довколишніми регіонами, мають, як правило, один склад. Для великих же підприємств з великим національним або міжнаціональним ринком це питання виявляється дуже складним. Тут повинен застосовуватися метод пошуку компромісу і аналіз потреби складської площі в різних регіонах збуту. При цьому найбільш поширені два варіанти розміщення складської мережі – централізоване (наявність одного великого складу) і децентралізоване – розосередження ряду складів в різних регіонах збуту. Природно, питання про збільшення числа складів пов'язаний зі зміною витрат.

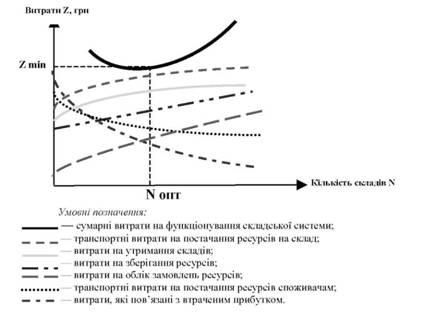

Під час створення розгалуженої децентралізованої системи розподілу з окремими складами в різних регіонах роль центрального розподільчого складу, відіграє склад готової продукції підприємства-виробника. У цій системі витрати на складування і переробку вантажів можуть зростати, а вартість транспортування вантажів і оформлення замовлень – знижуватися. Збільшення кількості складів неминуче веде до зміни витрат, тому при визначенні найбільш вигідної кількості розподільних складських центрів виникає оптимізаційна задача: приймаючи рішення про кількість складів, підприємство повинне виходити з умови мінімізації загальних сумарних витрат (рис.9.5).

Рис.9.5. Залежність логістичних витрат від кількості складів

Як видно з представленого на рис.9.5 графіку, при збільшенні кількості складів у логістичній системі зменшуються транспортні витрати на доставку зі складу кінцевому споживачеві; одночасно відбувається збільшення витрат на утримання складів і збереження запасів у зв'язку з ростом відсотку на капітал, вкладений у запаси. Максимальне наближення складів до споживачів дає можливість більш чітко і точно реагувати на зміну їхніх вимог, що дозволяє скоротити утрати від упущених продажів.

В процесі проектування системи розподілу виникає питання не тільки стосовно того, скільки складів повинно бути в нашій системі, але й де повинні знаходитися ці склади. Оптимальне розміщення складів – це розміщення їх в тих точках, в яких транспортні витрати на доставку товарів будуть найменшими. При визначенні місця розташування складів враховують;

- відстань до населених пунктів;

- розмір вантажообігу кожного населеного пункту;

- форму території;

- розгалуженість сітки доріг.

Визначення кількості та оптимальної дислокації складів зазвичай вимагають великого обсягу вихідної інформації, яка містить:

-

перелік всієї продукції і продуктових міксів, збережених і оброблюваних на складі;

-

дислокація основної маси споживачів, точок зберігання, джерел поповнення складу (або виробничих підрозділів підприємства);

-

попит на кожну одиницю продукції від певної територіальної групи споживачів;

-

транспортні тарифи (або витрати);

-

час доставки, транзиту, циклу замовлення, логістичного циклу;

-

витрати або тарифи на складування;

-

витрати на закупівлю і собівартість продукції;

-

розміри вантажних відправлень по кожній позиції номенклатури продукції і змішаних відправок;

-

рівні збережених запасів по місцях дислокації, способи контролю та поповнення запасів;

-

витрати, пов'язані з процедурами замовлень і капітальні витрати;

-

мети споживчого логістичного сервісу;

-

можливе складське технологічне обладнання та обмеження за розмірами, потужності, ваги;

-

можливі партнери по дистрибуції і поділу складських функцій між ними

і т.д.

Для вирішення зазначених вище завдань потрібні досить складні економіко-математичні методи і моделі. Як правило, ці завдання вирішуються на комп'ютерах із застосуванням методів оптимального програмування (лінійного, нелінійного, динамічного), методів імітаційного моделювання, операційного числення, теорії графів і т.п.

Важливим чинником, що впливає на розміщення складської мережі є прогнозовані значення показників її роботи.

Основним показником, що характеризує те або інше складське приміщення, є розмір загальної площі складу.

Загальна площа складу підрозділяється на наступні складові:

- вантажну або корисну, зайняту безпосередньо матеріальними цінностями або пристроями для їх зберігання;

- оперативну, зайняту приймальними, сортувальними, комплектуваннями і відпускними майданчиками, а також штабелями і стелажами;

- конструктивну, зайняту перегородками, колонами, сходами і тому подібне;

- службову, зайняту під контори і побутові приміщення.

Визначення розміру вантажної (корисної) площі складу може здійснюватися двома методами: за питомими навантаженнями; за допомогою об'ємних вимірників.

За першим методом розмір корисної площі визначається таким чином:

,

(7)

,

(7)

де Sкор– корисна площа складу, м;

Zmax – максимальний розмір запасів, що підлягають зберіганню, тонн;

qдоп – допустиме навантаження на 1 м корисної площі складу, тонн.

В цьому випадку загальна площа розраховується за формулою:

,

(8)

,

(8)

де Кв – коефіцієнт використання загальної площі складу.

Другий метод є більш точним. Корисна площа складу визначається за формулою:

,

(9)

,

(9)

де Nст – кількістьі-х стелажів для зберігання, шт.;

m – кількістьвидів стелажів, груп;

Sст – площа, яку займає один стелаж, м2.

,

(10)

,

(10)

де Nпзаг – кількість поличок стелажу, потрібна для зберігання максимального запасу, шт.;

Nп – кількість поличок у даному стелажі, шт.

,

(11)

,

(11)

Vп – обсягполички стеллажа, м2;

g – питома вага матеріалу, що зберігається, т/м3;

ko– коефіцієнт заповнення об’єму полички (щільність укладки).

При вирішенні завдань вибору складського технологічного обладнання зазвичай визначається кількість і необхідна продуктивність підйомно-транспортних машин і механізмів (кранів, кранів-штабелерів, навантажувачів, візків, роботокаров і т.п.), обладнання для сортування, пакування, захисту, протипожежного обладнання, засобів охоронної сигналізації та зв'язку та ін.

Велике значення для підвищення продуктивності складських робіт і якості сервісу має автоматизація роботи складу і застосування сучасних комп'ютерних складських систем.