- •Тема 8. Логістика запасів

- •1. Поняття запасів. Причини створення запасів

- •2. Класифікація запасів у логістичній системі

- •3. Витрати, пов’язані з утриманням запасів

- •4. Параметри запасів. Методи визначення поточного і страхового запасів

- •5. Системи управління запасами

- •Тема 9. Складська логістика

- •1. Роль складування у логістичній системі. Види та функції складів

- •2. Логістичний процес на складі

- •3. Типові логістичні рішення при оптимізації складської підсистеми

- •4. Значення тари та пакування при виконанні складських операцій. Поняття «базовий модуль» та «вантажна одиниця»

- •5. Ефективність складських систем. Сучасні тенденції формування та розвитку складської мережі

- •Тема 10. Транспортна логістика

- •1. Сутність, роль та завдання транспортної логістики

- •2. Транспортний процес та його елементи

- •3. Способи транспортування

- •4. Вибір виду транспорту

- •5. Учасники транспортної логістики

- •6. Логістичні витрати при транспортування. Тарифікація перевезень

- •7. Тенденції розвитку транспортно-експедиторського обслуговування

- •Тема 11. Логістика сервісного обслуговування

- •Логістичний сервіс. Класифікація видів логістичного сервісу

- •Формування підсистеми логістичного сервісу

- •3. Методи оцінки рівня логістичного сервісу

- •4. Критерії якості логістичного сервісу

- •5. Логістика сервісного відгуку – srl

- •Змістовий модуль 3. Ефективність логістичного управління

- •Тема 12. Економічна ефективність логістики та її розвиток на сучасному етапі

- •1. Ефективність логістичної системи

- •2. Управління логістичними витратами

- •3. Конфлікти логістичних витрат

- •4. Концепція мінімізації загальних витрат підприємства.

- •5. Аутсорсинг логістики

- •Література

5. Системи управління запасами

Важливим аспектом діяльності логістичної системи є підтримка розмірів матеріальних запасів на такому рівні, щоб забезпечити безперебійне постачання всіх підрозділів необхідними матеріальними ресурсами за умови дотримання вимог економічності всього процесу переміщення матеріального потоку. Рішення цього завдання досягається системою управління запасами.

Система управління запасами – сукупність правил і показників, які визначають момент часу й обсяг закупівлі продукції для поповнення запасів.

Параметрами системи управління запасами є:

- точка замовлення – мінімальний (контрольний) рівень запасів продукції, за умови досягнення якого необхідно їх поповнення;

- нормативний рівень запасів – розрахункова величина запасів, яка досягається під час чергової закупівлі;

- обсяг окремої закупівлі;

- частота здійснення закупівель – тривалість інтервалу між двома можливими закупівлями продукції, тобто періодичність поповнення запасів продукції;

- поповнювана кількість продукції, за рахунок якої досягається мінімум витрат на зберігання запасу згідно із заданими витратами на поповнення і заданими альтернативними витратами інвестованого капіталу.

Логістична система управління запасами проектується з метою безперервного забезпечення споживача яким-небудь видом матеріального ресурсу. Реалізація цієї мети досягається вирішенням наступних завдань:

- облік поточного рівня запасу на складах різних рівнів;

- визначення розміру гарантійного (страхового) запасу;

- розрахунок розміру замовлення;

- визначення інтервалу часу між замовленнями.

Для ситуації, коли відсутні відхилення від запланованих показників і запаси споживаються рівномірно, в теорії управління запасами розроблено дві основні системи управління, які вирішують поставлені завдання, відповідаючи меті безперервного забезпечення споживача матеріальними ресурсами. Такими системами є:

1) система управління запасами з фіксованим розміром замовлення;

2) система управління запасами з фіксованим інтервалом часу між замовленнями.

Інші системи управління запасами (система з встановленою періодичністю поповнення запасів до встановленого рівня і система «максимум-мінімум»), є модифікацією цих двох систем.

Система з фіксованим розміром замовлення. Ця система проста і є свого роду класичною. У даній системі розмір замовлення на поповнення запасу є постійною величиною. Замовлення на постачання продукції здійснюється за умови зменшення наявного на складах логістичної системи запасу до встановленого мінімального критичного рівня, який називають «точкою замовлення».

У процесі функціонування даної технологічної системи інтервали постачання можуть бути різними залежно від інтенсивності витрат (споживання) матеріальних ресурсів у логістичній системі. У вітчизняній практиці найчастіше виникає ситуація, коли розмір замовлення визначається згідно яких-небудь часткових організаційних міркувань. Наприклад, зручність транспортування або можливість завантаження складських приміщень. Тим часом в системі з фіксованим розміром замовлення обсяг закупівлі повинен бути не тільки раціональним, а й оптимальним, тобто найкращим. Критерієм оптимізації повинен бути мінімум сукупних витрат на зберігання запасів і повторення замовлення.

Регулюючими параметрами даної системи є розмір замовлення (оптимальна за критерієм мінімізації сукупних витрат, розрахована за формулою Уілсона) і «точка замовлення».

За умови досягнення запасом нижньої критичної межі та організації чергового замовлення на постачання необхідних матеріальних ресурсів рівень запасу на момент організації замовлення повинен бути достатнім для безперебійної роботи в період логістичного циклу. При цьому страховий запас повинен залишитися недоторканним. У деяких випадках застосовують плаваючу (таку, що коливається) точку замовлення. Вона не фіксується заздалегідь, а момент подачі замовлення визначається з урахуванням виконання постачальником своїх зобов’язань або з урахуванням коливань попиту на вироблену продукцію і т.д.

Мінімальний розмір запасу в розглянутій системі залежить від інтенсивності витрат (споживання) матеріальних ресурсів у проміжок часу між подачею замовлення і надходженням партії на склад у логістичній системі. Умовно припускається, що даний інтервал часу в заготівельному періоді є постійним.

Порядок розрахунку всіх параметрів системи управління запасами з фіксованим розміром замовлення наведено в табл. 8.2.

Таблиця 8.2

Розрахунок параметрів системи управління запасами з фіксованим розміром замовлення

|

№ з/п |

Показник |

Порядок розрахунку |

|

1 |

Потреба, шт. |

|

|

2 |

Оптимальний розмір замовлення, шт. |

|

|

3 |

Час доставки, дні |

|

|

4 |

Можлива затримка доставки, дні |

|

|

5 |

Очікуване денне споживання, шт. / день |

[1] / Кількість робочих днів |

|

6 |

Термін витрати замовлення, днів |

[2] / [5] |

|

7 |

Очікуване споживання за час доставки, шт. |

[3] × [5] |

|

8 |

Максимальне споживання за час поставки, шт. |

([3] + [4]) × [5] |

|

9 |

Гарантійний запас, шт. |

[8] – [7] |

|

10 |

Граничний рівень запасу, шт. |

[9] + [7] |

|

11 |

Максимальний бажаний запас, шт. |

[9] + [2] |

|

12 |

Термін витрати запасу до граничного рівня, дні |

([11] –[10]) / [5] |

Гарантійний (страховий) запас дозволяє забезпечувати потребу на час передбачуваної затримки поставки. При цьому під можливою затримкою поставки розуміється максимально можлива затримка. Поповнення гарантійного запасу проводиться в ході подальших поставок через використання другого розрахункового параметра даної системи – граничного (порогового) рівня запасу.

Граничний рівень запасу визначає рівень запасу, при досягненні якого проводиться чергове замовлення. Величина граничного рівня розраховується таким чином, що надходження замовлення на склад відбувається в момент зниження поточного запасу до гарантійного рівня. При розрахунку граничного рівня затримка постачання не враховується.

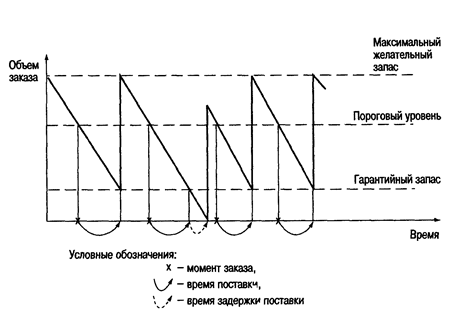

Третій основний параметр системи управління запасами з фіксованим розміром замовлення – максимальний бажаний запас. На відміну від попередніх двох параметрів він не має безпосереднього впливу на функціонування системи в цілому. Цей рівень запасу визначається для відстеження доцільного завантаження площ з точки зору критерію мінімізації сукупних витрат. Графічна ілюстрація функціонування системи з фіксованим розміром замовлення наведена на рис. 8.4.

Рис.

8.4.

Графік

руху запасів у системі управління

запасами з фіксованим розміром замовлення

Рис.

8.4.

Графік

руху запасів у системі управління

запасами з фіксованим розміром замовлення

Час

Обсяг замовлення

Максимальний бажаний запас

Граничний рівень

Гарантійний запас

Умовні позначення:

момент замовлення;

час поставки;

час затримки поставки

Система з фіксованим розміром замовлення іноді ще називається «двобункерною», оскільки в даному випадку передбачається, що запас зберігається ніби в двох бункерах. З першого бункера матеріальні ресурси витрачаються з моменту надходження чергової партії до моменту подачі замовлення, а з другого бункера – у період між подачею замовлення і його виконанням, тобто до моменту постачання.

Таким чином, дана система контролю передбачає захист підприємства від утворення дефіциту. На практиці система управління запасами з фіксованим розміром замовлення застосовується переважно в таких випадках:

- великі витрати внаслідок відсутності запасу;

- високі витрати на зберігання запасів;

- висока вартість товару, який замовляється;

- високий ступень невизначеності попиту;

- наявність знижки ціни залежно від кількості, яка замовляється;

- накладання постачальником обмеження на мінімальний розмір партії постачання.

Істотним недоліком цієї системи є те, що вона передбачає безперервний облік залишків матеріальних ресурсів на складах логістичної системи, з тим, щоб не пропустити момент досягнення «точки замовлення». За наявності широкої номенклатури матеріалів (або асортименту – для торгового підприємства) необхідною умовою застосування даної системи є використання технології автоматизованої ідентифікації штрихових кодів.

Система з фіксованою періодичністю замовлення. У системі з фіксованою періодичністю замовлення, замовлення роблять в строго визначені моменти часу, які віддалені один від одного на рівні інтервали, наприклад, 1 раз у місяць, 1 раз у тиждень, 1 раз у 14 днів і т.п., а розмір запасу регулюється шляхом зміни обсягу партії.

Наприкінці кожного періоду перевіряється рівень запасів і, на основі цього, визначається розмір партії постачання. Таким чином, у системі з фіксованою періодичністю замовлення змінюється розмір замовлення (обсяг партії), який залежить від рівня витрат (споживання) матеріальних ресурсів у попередньому періоді. Величина замовлення визначається як різниця між фіксованим максимальним рівнем, до якого відбувається поповнення запасу, і фактичним його обсягом у момент замовлення.

Регулюючими параметрами даної системи є максимальний розмір запасу і фіксований період замовлення, тобто інтервал між двома замовленнями або черговими надходженнями партій.

Визначити інтервал часу між замовленнями можна з урахуванням оптимального розміру замовлення:

(1)

(1)

Де N – кількість робочих днів у році, днів;

S– потреба у продукті, що замовляється, шт.;

ОРЗ – оптимальний розмір замовлення, шт.

Отриманий за допомогою формули (1) інтервал часу між замовленнями не може розглядатися як обов'язковий до застосування. Він може бути скоригований на основі експертних оцінок.

Порядок розрахунку всіх параметрів системи управління запасами з фіксованим інтервалом часу між замовленнями представлений в табл. 8.3.

Таблиця 8.3

Розрахунок параметрів системи управління запасами з фіксованим інтервалом часу між замовленнями

|

№ з/п |

Показник |

Порядок розрахунку |

|

1 |

Потреба, шт. |

|

|

2 |

Інтервал часу між замовленнями, дні |

|

|

3 |

Час поставки, дні |

|

|

4 |

Можлива затримка поставки, дні |

|

|

5 |

Очікуване денне споживання, шт. / день |

[1] / Кількість робочих днів |

|

6 |

Очікуване споживання за час поставки, шт. |

[3] × [5] |

|

7 |

Максимальне споживання за час поставки, шт. |

([3] + [4]) × [5] |

|

8 |

Гарантійний запас, шт. |

[7] – [6] |

|

9 |

Максимальний бажаний запас, шт. |

([8] + [2])×[5] |

|

10 |

Розмір замовлення, шт |

Див. формулу 44 |

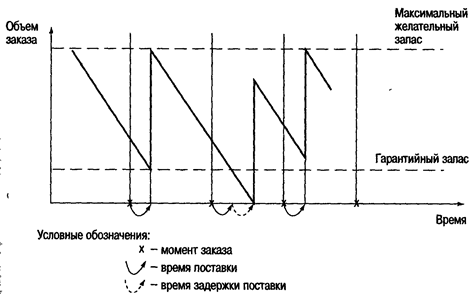

Гарантійний (страховий) запас дозволяє забезпечувати потребу на час передбачуваної затримки поставки (під можливою затримкою поставки також мається на увазі максимально можлива затримка). Поповнення гарантійного запасу проводиться в ході подальших поставок через перерахунок розміру замовлення таким чином, щоб його постачання збільшило запас до максимального бажаного рівня. Графічна ілюстрація функціонування системи управління запасами з фіксованим інтервалом часу між замовленнями представлена на рис. 8.5.

Обсяг замовлення

Максимальний бажаний запас

Гарантійний запас

Час

Умовні позначення:

момент замовлення;

час поставки;

час затримки поставки

Рис. 8.5. Графік руху запасів у системі управління запасами з фіксованим інтервалом часу між замовленнями

Оскільки в даній системі момент замовлення заздалегідь визначений і не змінюється ні за яких обставин, то параметром, що постійно перераховується, є саме розмір замовлення. Його обчислення ґрунтується на прогнозованому рівні споживання до моменту надходження замовлення на склад організації. Розрахунок розміру замовлення в системі з фіксованим інтервалом часу між замовленнями здійснюється за формулою:

РЗ = МБЗ - ПЗ + ОС, (2)

де РЗ – розмір замовлення, шт .;

МБЗ – максимальний бажаний запас, шт .;

ПЗ – поточний запас, шт .;

ОС – очікуване споживання за час поставки, шт.

Як видно з формули (2), розмір замовлення розраховується таким чином, що за умови точної відповідності фактичного споживання за час поставки очікуваному постачання поповнює запас на складі до максимального бажаного рівня. Дійсно, різниця між максимальним бажаним і поточним запасом визначає величину замовлення, необхідну для поповнення запасу до максимального бажаного рівня на момент розрахунку, а очікуване споживання за час поставки забезпечує це поповнення в момент здійснення поставки.

Перевагою даної системи є відсутність необхідності вести систематичний облік запасів на складах логістичної системи. Недолік же полягає в необхідності робити замовлення іноді на незначну кількість матеріальних ресурсів, а за умови прискорення інтенсивності споживання матеріалів (наприклад, через зростання попиту на готову продукцію) виникає небезпека використання запасу до настання моменту чергового замовлення, тобто виникнення дефіциту.

Таким чином, система управління запасами з фіксованою періодичністю замовлення застосовується в таких випадках:

- умови постачання дозволяють варіювати розмір замовлення;

- витрати на замовлення і доставку порівняно невеликі;

- втрати від можливого дефіциту порівняно невеликі.

На практиці за даною системою можна замовляти один із багатьох товарів в одного і того ж постачальника, товари, на які рівень попиту відносно сталий, малоцінні товари і т.д.

Розглянуті вище основні системи управління запасами ґрунтуються на фіксації одного з двох можливих параметрів – розміру замовлення або інтервалу часу між замовленнями. За відсутності відхилень від запланованих показників та рівномірного споживання запасів, для яких розроблені основні системи, такий підхід є цілком достатнім.

Однак на практиці частіше зустрічаються інші, більш складні ситуації. Зокрема, при значних коливаннях попиту основні системи управління запасами не можуть забезпечити безперебійне постачання споживача без значного завищення обсягу запасів. За наявності систематичних збоїв у постачанні основні системи управління запасами стають неефективними. Для таких випадків розробляються інші системи управління запасами, які будуть розглянуті нижче.

Система із заданою періодичністю поповнення запасів до встановленого рівня. У цій системі вхідним параметром є період часу між замовленнями. На відміну від основної системи, вона зорієнтована на роботу за умови значних коливань споживання. Щоб запобігти завищенню обсягів запасів, які знаходяться на складі, або їх дефіциту, замовлення подаються не тільки у встановлені моменти часу, але і за умови досягнення запасом граничного рівня. Розглянута система містить елемент системи з фіксованим інтервалом часу між замовленнями (встановлену періодичність замовлення) і елемент системи з фіксованим розміром замовлення (відстеження) і елемент системи з фіксованим розміром замовлення (відстеження граничного рівня запасів, тобто «точки замовлення»).

Таким чином, рівень матеріального запасу регулюється як зверху, так і знизу. У тому випадку, якщо розмір запасу знижується до мінімального рівня раніше настання терміну подачі чергового замовлення, то робиться позачергове замовлення. В інший час дана система функціонує як система з фіксованою періодичністю замовлення.

Відмінністю системи є те, що замовлення поділяються на дві категорії: планові і додаткові. Планові замовлення роблять через задані інтервали часу. Можливі додаткові замовлення, якщо наявність запасів на складі досягає граничного рівня. Очевидно, що необхідність додаткових замовлень може з’явитися тільки за умови відхилення темпів споживання від запланованих.

Як і системи з фіксованим інтервалом часу між замовленнями, обчислення розміру замовлення ґрунтується на прогнозованому рівні споживання до моменту надходження замовлення на склад підприємства.

Порядок розрахунку всіх параметрів системи представлений в табл. 8.4.

Таблиця 8.4

Розрахунок параметрів системи управління запасами з установленою періодичністю поповнення запасів до постійного рівня

|

№ з/п |

Показник |

Порядок розрахунку |

|

1 |

Потреба, шт. |

|

|

2 |

Інтервал часу між замовленнями, дні |

|

|

3 |

Час поставки, дні |

|

|

4 |

Можлива затримка поставки, дні |

|

|

5 |

Очікуване денне споживання, шт. / день |

[1] / Кількість робочих днів |

|

6 |

Очікуване споживання за час поставки, шт. |

[3] × [5] |

|

7 |

Максимальне споживання за час поставки, шт. |

([3] + [4]) × [5] |

|

8 |

Гарантійний запас, шт. |

[7] – [6] |

|

9 |

Граничний рівень запасу, шт. |

[8] + [6] |

|

10 |

Максимальний бажаний запас, шт. |

([9] + [2])×[5] |

|

11 |

Розмір замовлення, шт |

Див. формули 44 та 45 |

Гарантійний (страховий) запас дозволяє забезпечувати споживача у разі передбаченої затримки поставки. Під можливою затримкою поставки, як уже зазначалося, розуміється максимально можлива затримка. Поповнення гарантійного запасу проводиться під час наступних поставок через перерахунок розміру замовлення таким чином, щоб його постачання збільшило запас до максимального бажаного рівня. Гарантійний запас не має безпосереднього впливу на функціонування системи в цілому.

Із системи управління запасами з фіксованим розміром замовлення розглянута система запозичила параметр граничного рівня запасу. Граничний рівень запасу визначає рівень запасу, при досягненні якого проводиться чергове замовлення. Величина граничного рівня розраховується виходячи із значення очікуваного денного споживання таким чином, що надходження замовлення відбувається в момент зниження поточного запасу до гарантійного рівня. Таким чином, відмітною особливістю системи є те, що замовлення поділяються на дві категорії. Планові замовлення виробляються через задані інтервали часу. Можливі додаткові замовлення, якщо наявність запасів на складі доходить до граничного рівня. Очевидно, що необхідність додаткових замовлень може з'явитися тільки при відхиленні темпів споживання від запланованих.

Максимальний бажаний запас являє собою той постійний рівень, поповнення до якого вважається доцільним. Цей рівень запасу непрямо (через інтервал часу між замовленнями) пов'язаний з найбільш раціональним завантаженням площ складу при обліку можливих збоїв в постачаннях і необхідності безперебійного постачання споживання.

Параметром системи управління запасами зі встановленою періодичністю поповнення запасів до постійного рівня, який постійно розраховується, є розмір замовлення. Як і в системі з фіксованим інтервалом часу між замовленнями, його обчислення ґрунтується на прогнозованому рівні споживання до моменту надходження замовлення на склад організації. Розрахунок розміру замовлення в даній системі проводиться або за формулою (2) (в зафіксовані моменти замовлень), або за формулою (3) (в момент досягнення граничного рівня):

РЗ = МБЗ – ГР + ОС, (3)

де РЗ – розмір замовлення, шт.;

МБЗ – максимальний бажаний запас, шт.;

ГР – граничний рівень запасу, шт.;

ОС – очікуване споживання до моменту поставки, шт.

Як видно з формули (3), розмір замовлення розраховується таким чином, що за умови точної відповідності фактичного споживання (до моменту поставки) прогнозованому постачання поповнює запас на складі до максимального бажаного рівня.

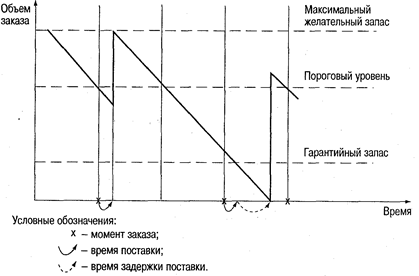

Графічна ілюстрація функціонування системи управління запасами зі встановленою періодичністю поповнення запасів до постійного рівня наведена на рис. 8.6.

момент замовлення;

час поставки;

час затримки поставки

Умовні позначення:

Час

Обсяг замовлення

Гарантійний запас

Граничний запас

Максимальний бажаний запас

Рис. 8.6. Графік руху запасів у системі управління запасами з установленою періодичністю поповнення запасів до встановленого рівня

Перевагою даної системи є повне виключення недостачі матеріальних ресурсів для потреб логістичної системи. Однак при цьому вимагаються додаткові витрати на організацію постійного спостереження за станом величини запасів.

Система «мінімум-максимум». Як і в системі з фіксованим інтервалом часу між замовленнями, тут використовується сталий інтервал часу між замовленнями. Система «Мінімум-максимум» зорієнтована на ситуацію, коли витрати на облік запасів і витрати на оформлення замовлення настільки значні, що стають порівняними з втратами від дефіциту запасів. Тому в даній системі замовлення виникають не через інтервали часу, а тільки за умови, що запаси на складі в цей момент виявилися рівними або меншими встановленого мінімального рівня. У випадку видачі замовлення його розмір розраховується так, щоб постачання поповнило запаси до максимального рівня. Таким чином, дана система працює лише з двома рівнями запасів – мінімальним і максимальним, чим і зумовлюється її назва.

Порядок розрахунку всіх параметрів системи «мінімум-максимум» представлений в табл. 8.5.

Таблиця 8.5

Розрахунок параметрів системи управління запасами

«мінімум-максимум»

|

№ з/п |

Показник |

Порядок розрахунку |

|

1 |

Потреба, шт. |

|

|

2 |

Інтервал часу між замовленнями, дні |

|

|

3 |

Час поставки, дні |

|

|

4 |

Можлива затримка поставки, дні |

|

|

5 |

Очікуване денне споживання, шт. / день |

[1] / Кількість робочих днів |

|

6 |

Очікуване споживання за час поставки, шт. |

[3] × [5] |

|

7 |

Максимальне споживання за час поставки, шт. |

([3] + [4]) × [5] |

|

8 |

Гарантійний запас, шт. |

[7] – [6] |

|

9 |

Граничний рівень запасу, шт. |

[8] + [6] |

|

10 |

Максимальний бажаний запас, шт. |

([9] + [2])×[5] |

|

10 |

Розмір замовлення, шт |

Див. формулу 45 |

Гарантійний (страховий) запас дозволяє забезпечувати споживача у разі передбачуваної затримки поставки. Як і система з заданою періодичністю поповнення запасів до встановленого рівня, гарантійний запас використовується для розрахунку граничного рівня запасу.

Граничний рівень запасу в системі «мінімум-максимум" виконує роль «мінімального» рівня. Якщо в установлений момент часу цей рівень пройдений, тобто наявний запас дорівнює граничному рівню, або не досягає його, то замовлення оформлюється. В іншому випадку замовлення не видається, і відстеження граничного рівня, а також видача замовлення будуть зроблені тільки через заданий інтервал часу.

Максимальний бажаний запас в системі «мінімум-максимум» виконує роль «максимального» рівня. Його розмір враховується при визначенні розміру замовлення. Він непрямо (через інтервал часу між замовленнями) пов'язаний з найбільш раціональним завантаженням площ складу при обліку можливих збоїв у постачаннях і необхідності безперебійного постачання споживання.

Параметром системи «мінімум-максимум», що постійно розраховується, є розмір замовлення. Як і в попередніх системах управління запасами, його обчислення ґрунтується на прогнозованому рівні споживання до моменту надходження замовлення на склад організації. Розрахунок розміру замовлення здійснюється за формулою (3).

Графічна ілюстрація функціонування системи управління запасами «мінімум-максимум» приведена на рис. 8.7.

Обсяг замовлення

Максимальний бажаний запас

момент замовлення;

час поставки;

час затримки поставки

Умовні позначення:

Час

Граничний рівень

Гарантійний запас

Рис. 8.7. Графік руху запасів у системі управління запасами

«мінімум-максимум»

Крім перерахованих систем управління запасами в практичній діяльності вітчизняних підприємств часто застосовується так звана система оперативного управління. Під час використання цієї системи через певні проміжки часу приймається оперативне рішення: «замовляти» або «ні».

6. АВС-аналіз та ХYZ-аналіз в управлінні запасами

Усі розглянуті вище системи управління запасами пов’язані з певним порядком контролю їх фактичного рівня на складах, що часто вимагає витрат фінансових, трудових та інформаційних ресурсів, особливо для багато номенклатурних запасів. Однак зазвичай із загального числа найменувань найбільша вартість запасу (або основна частка витрат на управління ними) припадає на відносно невелику їх кількість. Дану залежність демонструє АВС-аналіз.

Даний метод ґрунтується на так званому принципі Парето (20/80, "великого пальця"), згідно з яким п'ята частина (20%) від всієї кількості об'єктів дає зазвичай приблизно 80 % результатів. Відповідно внесок решти 80 % становить лише 20 %.

Суть принципу Парето полягає в тому, що в процесі досягнення будь-якої цілі нераціонально приділяти рівну увагу об'єктам, які мають незначну віддачу і об'єктам, які є визначальними.

Фахівець в області TQM Дж. Юран так інтерпретував правило "80-20" стосовно логістики:

- 20% промислових компаній випускають 80% загального обсягу продукції;

- 20% компонентів товару визначають 80% його вартості;

- за 20% робочого часу проводиться 80% щоденного обсягу продукції;

- 20% позицій номенклатури збережених на складі запасів готової продукції визначають 80% пов'язаних із запасами витрат.

У загальному випадку АВС-аналіз є методом, за допомогою якого визначають ступінь розподілу конкретної характеристики між окремими елементами якої-небудь множини. У його основу покладено припущення, що відносно невелика кількість видів товарів, які повинні неодноразово закуповуватися, складає велику частину загальної вартості товарів, що закуповуються.

Таким чином, завданням методу ABC є виділення об'єктів першої ваги, яким потрібно приділяти найбільше уваги, і другорядних об'єктів, вкладення коштів в які є недоцільним. Відмінністю даного методу, є те, що він передбачає поділ всього асортименту продукції не на дві, а на три групи.

АВС-аналіз є одним з методів раціоналізації, який може використовуватися в усіх функціональних сферах діяльності підприємства. АВС-аналіз дозволяє:

- виділити найбільш суттєві напрями діяльності;

- направити ділову активність в сферу підвищеної економічної значущості і одночасно понизити витрати в інших сферах за рахунок усунення зайвих функцій і видів робіт;

- підвищити ефективність організаційних і управлінських рішень завдяки їх цільовій орієнтації.

В управлінні матеріальними потоками за допомогою АВС-аналізу встановлюються і вивчаються співвідношення і залежності наступних чинників:

- кількість і вартість придбаних матеріалів по окремих позиціях і групах;

- кількість і вартість витрачених матеріалів по окремих позиціях і групах;

- кількість рахунків, виставлених постачальниками, і розміри оплати по цих рахунках;

- кількість постачальників і розміри їх обороту;

- кількість і вартість окремих матеріалів у рамках вартісного аналізу.

При диференційованому підході до організації закупівель і управління складськими запасами АВС-аналіз дозволяє добитися істотного зниження витрат.

Щодо управління запасами метод ABC-аналізу – це спосіб нормування і контролю за станом запасів, який полягає в розділенні номенклатури (N) товарно-матеріальних цінностей, які підпадають під реалізацію, на три нерівномірних підмножини А, В, С за такою схемою:

1) Встановлюється вартість кожного товару (за закупними цінами).

2) Розташовуються товари за зменшенням вартості.

3) Розраховується сума витрат на придбання.

4) Розраховується частка кожної позиції товару в загальній сумі витрат.

5) Асортиментні позиції розташовуються в порядку зменшення частки в загальній сумі витрат.

6) Товари поділяються на три групи — А, В, С залежно від їх питомої ваги в загальних витратах на придбання.

Найбільш розповсюдженою є така класифікація:

- Група "А": найбільш дорогі та коштовні товари, на частку яких припадає приблизно 75-80% загальної вартості запасів, але вони складають лише 10-20% загальної кількості товарів, які знаходяться на зберіганні;

- Група "В": середні за вартістю товари — їх частка в загальній сумі запасів складає приблизно 10-15%, але у кількісному відношенні ці запаси складають 30-40% матеріальних ресурсів, які зберігаються;

- Група "С": найдешевші товари — вони становлять 5-10% від загальної вартості виробів, які зберігаються, і 40-50% від загального обсягу зберігання.

Аналіз АВС показує значення кожної групи товарів. Зазвичай на 20% всіх товарів, які знаходяться в запасах, припадає 80% всіх витрат. Виходячи з цього, для кожної з трьох груп товарів закладається різний ступінь деталізації під час планування та контролю.

Роздільна номенклатури товарів, що перебувають у запасі, на групи А, В і С має велике значення для управління запасами, оскільки дозволяє визначити періодичність контролю за станом запасів, що перебувають на складах підприємств, а також вірогідність наявності страхового запасу, вибрати логістичні концепції, щонайкраще відповідні тієї чи іншої групи запасів, методи оцінки майбутньої потреби та ін.

Отримана група товарів А – небагаточисельна група найважливіших товарів, розмір запасів по яких потрібно постійно контролювати, точно визначати витрати, пов'язані із закупівлею, доставкою і зберіганням, а також розмір і момент замовлення. Для А – товарів можна провести такі заходи: точніший аналіз цін закупівель, детальний аналіз структури витрат, всеохоплюючий аналіз ринку, отримання декількох пропозицій від постачальників, більш жорсткі переговори щодо закупівельних цін, ретельніша підготовка замовлень на постачання, регулярний контроль запасів, точніше визначення страхових запасів і т.д

Товари групи В – займають середню в плані важливості позицію; за ними здійснюється звичайний контроль і збір інформації про можливе поновлення запасів. Залежно від їх значення з ними варто працювати або як з А-товарами, або як із С-товарами.

Товари групи С – найчисленніші товари, на долю яких припадає найменша частина всіх коштів вкладених в запаси; розрахунки розміру і періоду замовлення не ведуться; поповнення запасів реєструється, але рівень запасів не відслідковується. Головна задача раціоналізації даної групи полягає у зниженні витрат на оформлення замовлень і складування. З цією метою можна проводити такі заходи: спрощення оформлення замовлень, зведені замовлення, застосування простих формулювань замовлень, телефонні замовлення, спрощений складський облік, великі партії замовлень, спрощений контроль замовлень, встановлення більш високого рівня страхових запасів і т.д. Концентрація зусиль на А-товарах чи А-постачальниках не повинна означати, що В- або С-товари чи постачальники залишаються зовсім поза увагою. Однак їх економічний вплив не буде настільки вирішальним, як для А-класу.

Якщо при ABC-аналізі визначальне місце при віднесенні товарів до тієї чи іншої групи має розмір внеску певного товару, то при XYZ-аналізі така роль відводиться ступеню рівномірності попиту і точності його прогнозування.

В групу X відносять товари, попит на які є досить рівномірним і обсяг реалізації цих товарів є добре передбачуваним.

В групу Y відносять товари, обсяги споживання яких коливаються (переважно сезонні товари) і можливість прогнозування попиту на які є середньою.

В групу Z відносять товари, попит на які виникає лише епізодично і прогнозувати такий попит складно.

Ознакою, на основі якої конкретну позицію асортименту зараховують до тієї чи іншої групи, є коефіцієнт варіації попиту (v) за цією позицією:

,

(4)

,

(4)

де хі– і-те значення попиту за оцінюваною позицією;

– середнє

значення попиту за оцінюваною позицією

за період n;

– середнє

значення попиту за оцінюваною позицією

за період n;

n – величина періоду, за який зроблено оцінку.

Величина коефіцієнту варіації змінюється в межах від нуля до нескінченості. Поділ на групи X, Y і Z може бути здійснений на основі алгоритму:

-

група X – інтервал 0 ≤ v ≤ 10 %;

-

група Y – інтервал 10% ≤ v ≤ 25%;

-

група Z – інтервал 25%≤ v ≤ ∞.

В цілому, для проведення XYZ-аналізу потрібно:

1) встановити середню витрату кожного виду матеріалу з урахуванням коливання потреби в них по періодах, це можуть бути, наприклад, сезонні коливання;

2) розрахувати коефіцієнт варіації по кожній номенклатурній позиції;

3) розташувати матеріали у міру зменшення коефіцієнтів варіації;

4) підсумовувати дані про кількість матеріалів відповідно до зростання коефіцієнтів варіації, нанести їх на схему;

5) розбити матеріали на групи залежно від варіації попиту.

XYZ-аналіз служить допоміжним засобом при підготовці рішень по вдосконаленню планування матеріального забезпечення виробництва. Для матеріалів класу X можна рекомендувати закупівлі відповідно до планової потреби синхронно їх витраті у виробництві, для класу Y – створення запасів, а для класу Z – придбання у міру виникнення потреби.

Результатом спільного проведення аналізу АВС і XYZ є матриця, яка складається з дев’яти різних класів (табл. 8.6).

Таблиця 8.6

Комбінація АВС – і XYZ – аналізу

|

|

А |

В |

С |

|

Х – матеріал |

Висока споживча вартість |

Середня споживча вартість |

Низька споживча вартість |

|

Високий ступінь надійності прогнозу споживання |

Високий ступінь надійності прогнозу споживання |

Високий ступінь надійності прогнозу споживання |

|

|

Y - матеріал |

Висока споживча вартість |

Середня споживча вартість |

Низька споживча вартість |

|

Середній ступінь надійності прогнозу споживання |

Середній ступінь надійності прогнозу споживання |

Середній ступінь надійності прогнозу споживання |

|

|

Z - матеріал |

Висока споживча вартість |

Середня споживча вартість |

Низька споживча вартість |

|

Низькій ступінь надійності прогнозу споживання |

Низькій ступінь надійності прогнозу споживання |

Низькій ступінь надійності прогнозу споживання |

Для позицій, що входять до групи АХ, AY, AZ, слід виробити і впровадити індивідуальні технології управління запасами, оскільки згідно класифікації ABC невелика за чисельністю група А пов'язує в запасах значну частину (80%) фінансових коштів (або на цю групу припадає найбільша частка прибутку або іншого показника, за яким проводився АВС-аналіз). Наприклад, для позицій, що входять до групи АХ, необхідно розрахувати оптимальний розмір замовлення і розглянути можливість застосування технології «точно в строк», обсяг реалізації за цими позиціями відносно стабільний в часі. Позиції ж, що входять до групи AZ, вимагають щоденного контролю, а також значного страхового запасу.

Досить складним питанням є управління запасами по позиціях, що входять до групи ВХ, BY, BZ. Запаси по цих позиціях становлять невелику, але значиму групу. Щодо коливань попиту також складно зробити якісь певні висновки. Взагалі, управління запасами по цих позиціях може здійснюватися як за однаковими, так і за індивідуальними технологіям планування.

Планування запасів по позиціях, що входять до групи СХ, CY, СZ, може здійснюватися на більш тривалий період (наприклад, на один рік) з щоквартальною або щомісячної перевіркою наявності запасу на складі. Це обумовлено тим, що дані запаси «заморожують» порівняно невелику частину грошових коштів, а коливання попиту на ці позиції значні.

Таким чином, поєднання даних про співвідношення кількості та вартості АВС- аналізу з даними про співвідношення кількості та структури споживання XYZ-аналізу дозволяють отримати цінні інструменти планування, контролю й управління для системи постачання в цілому, і управління запасами зокрема.