- •Основи теорії планування експерименту

- •1 Метод контрольних меж

- •1.1 Теоретичні відомості

- •1.1.1 Загальні відомості

- •1.1.2 Коротка історична довідка

- •1.1.3 Невизначеність при проведенні експерименту

- •1.1.4 Стандартна невизначеність при проведенні експерименту

- •1.1.5 Аналіз результатів повторних спостережень

- •1.1.6 Перевірка гіпотези про вид закону розподілу результатів

- •1.1.7 Методи перевірки гіпотез про вид закону розподілу

- •1.1.7.1 Критерій 2 Пірсона

- •Продовження таблиці 1.2

- •1.1.7.2 Складений критерій

- •1.1.7.3 Обробка результатів кількох серій вимірювань

- •1.1.8 Вимірювання невипадкових величин та їх реалізацій Призначення контрольних меж. Рівноточні виміри постійної величини

- •1.1.9 Статистична характеристика якості продукції

- •1.1.10 Статистичний контроль якості продукції

- •1.1.11 Техніка контрольних карт

- •1.1.12 Форма контрольної карти типу "середнє-розмах"

- •2 Однофакторний дисперсійний аналіз

- •2.1 Теоретичні відомості

- •2.1.1 Постановка задачі

- •2.1.2 Постановка задачі в загальному вигляді

- •Припущення, на яких базується дисперсійний аналіз

- •2.1.4 Ідея дисперсійного аналізу

- •Однофакторний аналіз

- •2.1.6 Розкладання сум квадратів

- •2.1.7 Оцінка дисперсій

- •2.1.8 Оцінка впливу фактора

- •2.1.9 Випадок нерівнокількісних спостережень

- •2.1.10 Розрахункові формули для суми

- •3 Багатофакторний дисперсійний аналіз

- •3.1 Теоретичні відомості

- •3.1.1 Постановка задачі

- •3.1.2 Розкладання сум квадратів

- •3.1.3 Оцінка дисперсій

- •3.1.4. Оцінка впливу факторів

- •3.1.5 Розрахункові формули для сум

- •3.1.6. Опорна стрижнева порцелянова ізоляція

- •4.1 Теоретичні відомості

- •4.2 Багатофакторний експеримент

- •4.2.1 Вибір моделі

- •4.2.2 Повний факторний експеримент

- •4.2.3 Дробовий факторний експеримент

- •4.2.4 Проведення експерименту і обробка його результатів

- •4.2.5 Прийняття рішень

- •4.2.6 Випробування при підвищених і граничних навантаженнях

- •5 Лабораторна робота № 1

- •5.2 Хід роботи

- •5.3 Приклад виконання завдання

- •5.3.1 Завдання

- •5.3.2 Рішення задачі

- •5.4 Варіанти завдань

- •5.5 Контрольні питання

- •6 Лабораторна робота № 2 однофакторний дисперсійний аналіз

- •6.2 Хід роботи

- •6.3 Приклад виконання завдання

- •6.3.1 Завдання

- •6.3.2 Рішення задачі

- •6.4 Варіанти завдань

- •6.5 Контрольні питання

- •7 Лабораторна робота № 3 багатофакторний дисперсійний аналіз

- •7.2 Хід роботи

- •7.3 Приклад виконання завдання

- •7.3.1 Завдання

- •7.3.2 Рішення задачі

- •Двофакторний аналіз

- •7.4 Варіанти завдань

- •7.5 Контрольні питання

- •8 Лабораторна робота № 4

- •8.2 Теоретичні відомості

- •8.3 Хід роботи

- •8.4 Контрольний приклад

- •8.4.1 Домашня підготовка

- •8.4.2 Робота в лабораторії

- •8.5 Формули для розрахунку

- •8.6 Варіанти завдань

- •8.7 Контрольні питання

- •Література

- •Основи теорії планування експерименту

- •21021, М. Вінниця, Хмельницьке шосе, 95 , внту

- •21021, М. Вінниця, Хмельницьке шосе, 95 , внту

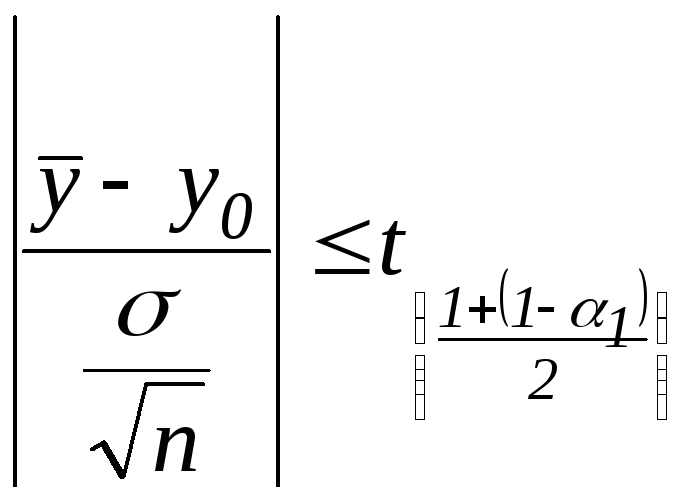

1.1.10 Статистичний контроль якості продукції

В умовах сучасних високопродуктивних технологічних систем прак-тично неможливо здійснювати суцільний, стовідсотковий контроль якості продукції, що випускається, за всіма параметрами, які можна виміряти. Ін-шими словами, неможливо безпосередньо визначити вплив похибок виго-товлення на якість усієї продукції. Тому для оцінки якості продукції вико-ристовують статистичні методи контролю. При цьому в ролі генеральної сукупності виступає вся продукція, виготовлена за контрольний термін, наприклад, за зміну, за добу, за місяць і т.п., а в ролі вибірки — ті проби, докладний аналіз яких дасть можливість зробити висновок про частку браку в усій сукупності.

Можна виділити дві основних задачі статистичного контролю:

1.Статистичне регулювання якості продукції;

2.Статистичний приймальний контроль.

Статистичне

регулювання дозволяє, використовуючи

дрібні регу-лярні відбори, попереджати

збільшення браку, стежити за якістю

продук-ції, яка випускається, під час

виробничого процесу. Або, наприклад,

без-перервно відслідковуючи тангенс

кута діелектричних втрат, рівень

част-кових розрядів, вологість, ємність,

опір, вміст газів в трансформаторному

маслі можна визначити тенденції зміни

якості ізоляції в процесі експлу-атації

високовольтного обладнання та попередити

аварії. Статистичний приймальний

контроль призначений для визначення

частки браку в уже виготовленій і

приведеній до здачі партії продукції

або у високовольтному обладнанні,

наприклад, перед введенням його в

експлуатацію після ре-монту і монтажу.

Як відзначалася вище, випадкова похибка

має нор-мальний розподіл. Тоді показник

якості y

також є випадковою величиною з розподілом,

що характеризується математичним

очікуванням my

і диспер-сією![]() .

.

Нехай

на початку роботи технологічна система

налаштована на но-мінальне значення

показника якості y0.

Згодом, за якийсь час t

ми може-мо зробити n

послідовних вимірів показника якості

y1,

..., yn

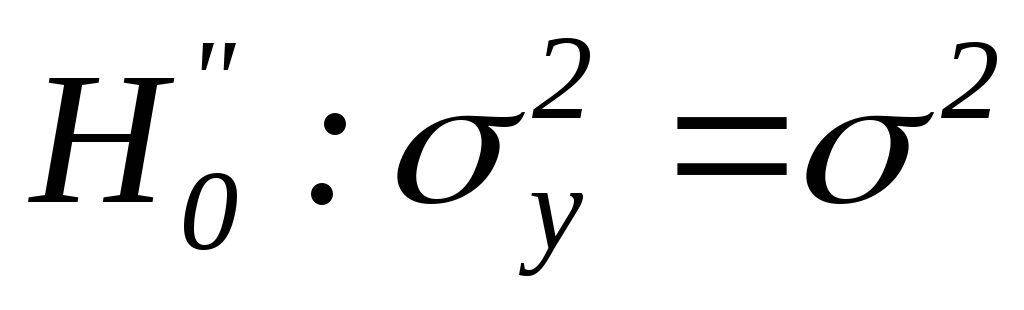

і на їхній під-ставі перевірити нульову

гіпотезу![]() проти альтернативної

проти альтернативної

![]() .

Відповідно до техніки перевірки

статистичних гіпотез дані наших вимірів

з імовірністю 1

= 1 - 1

не суперечать висунутій гіпотезі

.

Відповідно до техніки перевірки

статистичних гіпотез дані наших вимірів

з імовірністю 1

= 1 - 1

не суперечать висунутій гіпотезі

![]() ,

якщо виконується співвідношення [1,2,3]

,

якщо виконується співвідношення [1,2,3]

(1.46)

(1.46)

д![]() е

1

- вибраний рівень значимості;

- квантіль розподілу нормо-

е

1

- вибраний рівень значимості;

- квантіль розподілу нормо-

в![]() аної

нормальної випадкової величини для

Р=

аної

нормальної випадкової величини для

Р=![]() ;

- середнє значення наших вимірів,

що називаються пробами.

;

- середнє значення наших вимірів,

що називаються пробами.

При

виконанні співвідношення

(1.46) з

імовірністю 1

= 1 - 1

можна стверджувати, що за інтервал часу

t,

що розділяє початок роботи системи і

момент взяття проби, у системі не виникло

систематичної похибки і вона витримує

заданий номінал показника якості y0.

Якщо при

цьому дані проби y1,

...,

yn

з імовірністю 2=1-2

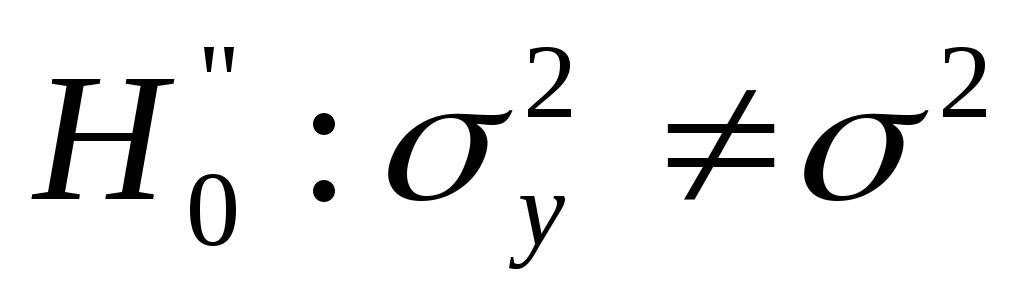

не суперечать і другій гіпотезі

(проти альтернативної

(проти альтернативної

),

то вважається, що за інтервал часу t

процес залишався стабільним, тобто

відсоток

браку не перевищував q100%.

),

то вважається, що за інтервал часу t

процес залишався стабільним, тобто

відсоток

браку не перевищував q100%.

Всю

процедуру статистичної перевірки

стабільність технологічного процесу

можна регулярно повторювати з інтервалом

часу t

і в такий спосіб контролювати хід

технологічного процесу. Якщо після

обробки даних проби

![]() взятої в момент ti

= іt

виявиться, що одна з гіпотез

взятої в момент ti

= іt

виявиться, що одна з гіпотез

![]() або

або

![]() відкидається, то це означає, що на

інтервалі часу (ti

- ti-1)

у технологічній системі відбулося

розлагодження, і частина браку зросла.

У цьому випадку процес зупиняється.

Вся продукція, що випущена за інтервал

(ti

- ti-1),

підлягає суцільній перевірці. З’ясовуються

й усуваються причини розлагодження.

Процес налагоджується знову і запускається.

відкидається, то це означає, що на

інтервалі часу (ti

- ti-1)

у технологічній системі відбулося

розлагодження, і частина браку зросла.

У цьому випадку процес зупиняється.

Вся продукція, що випущена за інтервал

(ti

- ti-1),

підлягає суцільній перевірці. З’ясовуються

й усуваються причини розлагодження.

Процес налагоджується знову і запускається.