- •Оглавление

- •Введение

- •1. Кинематический расчёт механизма

- •.Структурный анализ механизма

- •1.2. Разметка механизма

- •1.3. Расчёт скоростей методом планов

- •1.4. Расчёт ускорений методом планов

- •1.5. Кинематический расчёт механизма методом кинематических диаграмм

- •2. Динамический расчёт механизма

- •2.1. Построение силовой диаграммы и диаграммы сил полезного сопротивления

- •2.2. Построение диаграммы приведённых моментов сил

- •2.3. Построение диаграмм работ

- •2.4. Определение избыточной работы

- •2.5. Определение приведенного момента инерции механизма

- •2.6. Построение графика энергомасс

- •2.7. Расчет углов наклона касательных к графику энергомасс

- •2.8. Определение момента инерции маховика

- •2.9. Построение диаграммы изменения угловой скорости

- •3. Силовой расчёт механизма

- •3.1. Силовой расчет группы Ассура второго класса пятого вида 4 и 5 звеньев

- •3.2 Силовой расчет группы Ассура второго класса первого вида 2 и 3 звеньев

- •3.3 Силовой расчет ведущего звена

- •3.4 Определение уравновешивающего момента силы методом

- •Заключение

- •Список литературы

1. Кинематический расчёт механизма

-

.Структурный анализ механизма

Любой плоский механизм можно представить как совокупность кинематических цепей, одна из которых имеет подвижность равную подвижности механизма и называется исходным механизмом, а остальные имеют подвижность равную нулю. Кинематические цепи с нулевой подвижностью получили название структурных групп или групп Ассура.

Структурной группой называют простейшую кинематическую цепь, содержащую пары 5 класса и теряющую столько степеней свободы после присоединения к стойке, сколько она имела до соединения.

Подвижность механизма определим по формуле Чебышева [1]

W=3n-2P5-P4, (1.1)

где n - число подвижных звеньев;

Р5 - кинематических пар 5 класса; P4- число кинематических пар 4 класса;

Подвижность показывает сколько независимых движений нужно сообщить звеньям механизма, чтобы обеспечить определённость движения последнего.

В нашем случае W=3*5-2*7=l, следовательно, в механизме одно звено, способное совершать независимое движение.

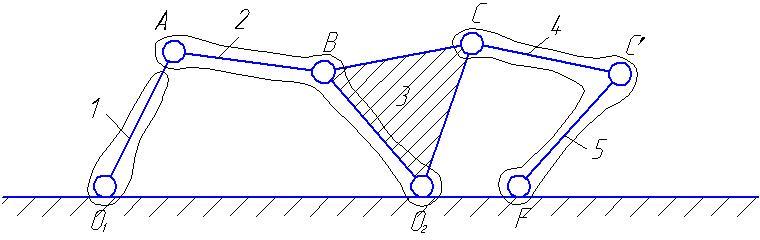

Механизм качающегося конвейера состоит из 6 звеньев:

О1 - стойка, О1А - кривошип, АВ - шатун, О2 B- коромысло, C4- камень кулисы, F - ползун.

Структурная схема механизма приведена на рис. 1.

Формула образования механизма

![]()

Наиболее высокий класс группы, входящей в состав механизма равен II, следовательно, наш механизм второго класса, второго порядка.

Рис. 1. Структурная схема механизма.

Кинематический расчёт скоростей и ускорений начинают с исходного механизма и приводят в порядке присоединения структурных групп к исходному механизму.

Силовой расчёт начинают с последней в формуле строения структурной группы и проводят в обратном порядке присоединения структурной группы к исходному механизму, то есть исходный механизм рассчитывают в последнюю очередь.

1.2. Разметка механизма

Разметкой механизма называется ряд последовательных положений его звеньев в зависимости от положения начального звена, охватывающий весь цикл движения этого звена.

В

выбранном масштабе, характеризуемом

масштабным коэффициентом

μ![]() =0.001

м/мм,

на горизонтальной прямой отложим

отрезок, равный

=0.001

м/мм,

на горизонтальной прямой отложим

отрезок, равный

![]() ,

далее вверх

,

далее вверх

![]() для определения положения стойки

для определения положения стойки

![]() ,

и

,

и

![]() для определения положения направляющей

звена 5. Из точки

для определения положения направляющей

звена 5. Из точки

![]() радиусом

радиусом

![]() проводим окружность, траекторию движения

точки А

кривошипа АВ.

Из точки

проводим окружность, траекторию движения

точки А

кривошипа АВ.

Из точки

![]() проводим окружность радиусом

проводим окружность радиусом

![]() ,

траекторию движения точки В

кривошипа АВ

и точки С

ползуна (рис. 2).

,

траекторию движения точки В

кривошипа АВ

и точки С

ползуна (рис. 2).

Для дальнейшего построения разметки сначала нужно определить крайние положения механизма.

Крайние

положения механизма определяются

взаимным расположением кривошипа и

шатуна, поэтому построение крайних

положений начинаем с этих звеньев.

Крайние положения точки А

будут определяться в двух случаях,

когда кривошип и шатун будут параллельны

сами себе, то есть в первом случае шатун

и кривошип сложатся в одну линию, и во

втором случае – шатун и кривошип

вытянуться в одну линию. Полученные

точки обозначаем

![]() ,

далее определяем крайние положения

точек

,

далее определяем крайние положения

точек

![]() ,

,![]() и

и

![]() .

.

Расстояние

на окружности движения кривошипа между

полученными точками А0

и А6

соответствует рабочему ходу механизма,

расстояние от А6

до А12

соответствует холостому ходу,

соответственно, разбиваем каждый на 6

равных частей. Получаем 10 промежуточных

положений точек А,

определяющих положения кривошипа

![]() .

С

помощью геометрических построений

определяем 10 положений точек В,

С.

Центр тяжести звена АВ

определяем из условия

.

С

помощью геометрических построений

определяем 10 положений точек В,

С.

Центр тяжести звена АВ

определяем из условия

![]() .

Центр тяжести звена

.

Центр тяжести звена

![]() находится в точке С

коромысла. Центр тяжести звеньев 4,

находится в точке С,

и 5 находится в точке F.

находится в точке С

коромысла. Центр тяжести звеньев 4,

находится в точке С,

и 5 находится в точке F.

Рис. 2. Разметка механизма.