- •Им. А.Н. Косыгина Кафедра автоматики и промышленной экономики

- •На выпускную квалификационную работу

- •Раздел бжд Выявление потенциально опасных и вредных производственных факторов производства оптического стекловолокна.

- •Заключение Анализ возможности применения разработанной системы управления в смежных отраслях промышленности.

- •Аннотация.

- •Содержание

- •Волоконно-оптические системы связи на пороге третьего тысячелетия

- •Особенности оптических систем связи и их экономическая и социальная роль в современной информационной системе.

- •Метод перетяжки твёрдой заготовки в волоконный световод

- •С хема получения двухслойной заготовки из фторидных стекол методом постадийного формования литьем

- •Модифицированный метод ормирование литьем

- •П оследовательность операций, необходимых для получения двухслойных заготовок из фторидных стекол методом центробежного литья

- •П оперечное сечение трубчатой заготовки из фторидных стекол, полученной методом химического парофозного транспорта

- •Метод получения волокна из жидкой фазы (тигельный метод).

- •Устройство для вытяжки световодов тигельным методом

- •2.2. Основные параметры оптического волокна

- •2.3. Разработка функциональной и структурной схем процесса вытяжки оптических волокон.

- •Функциональная схема автоматизации процесса вытяжки оптического волокна.

- •2.4. Математическая модель объекта управления.

- •Структурная схема взаимосвязей процесса вытяжки оптического волокна

- •«Расход газа – температура»

- •3.1. Математическая модель многомерного процесса вытяжки оптического волокна из заготовки.

- •Регулирующие клапаны

- •Шаговый двигатель

- •Выбор регуляторов

- •3.2 Моделирование системы в среде MathLab

- •3.3 Разработка системы привода вращения вытяжного прибора

- •Динамические свойства дпт как объекта управления

- •4. Раздел безопасности жизнедеятельности

- •Выявление потенциально опасных производственных факторов.

- •Выявление потенциально вредных производственных факторов

- •II. Экологические основы бжд

- •Характеристика состава загрязнителей промышленных вентиляционных выбросов.

- •Характеристика состава загрязнителей промышленных сточных вод.

- •III. Безопасность жизнедеятельности в чрезвычайных ситуациях.

- •Выводы:

- •Введение.

- •Краткая техническая характеристика технологического процесса и установки вытяжки оптического стекловолокна

- •А I. Производительность оборудования.

- •Теоретическая производительность

- •Коэффициент полезного времени

- •Норма производительности

- •Количество необходимого оборудования

- •Годовой объем выпуска

- •Расчёт съёма продукции с 1 м2 производственной площади в час.

- •Потребность в производственных площадях

- •II. Производительность труда.

- •Количество необходимых рабочих

- •III. Капитальные вложения.

- •Капитальные вложения по вариантам

- •IV. Эксплуатационные расходы (по изменяющимся статьям себестоимости).

- •Эксплуатационные расходы по вариантам, тыс. Руб.

- •Прирост прибыли в результате повышения выхода годной продукции

- •Экономическая эффективность.

- •Сводные показатели технико- экономической эффективности по вариантам.

- •Б. Определение оптовой цены установки вытяжки фторидных оптических волокон .

- •Покупные комплектующие изделия.

- •Стоимость материалов.

- •Расчёт фонда заработной платы.

- •Определение полной себестоимости.

- •Список литературы

П оперечное сечение трубчатой заготовки из фторидных стекол, полученной методом химического парофозного транспорта

Серцеввина(ZrF4

- DfF2

– LfF3

– LiF

С добавками Cl?,Dr

или I)

О

болочка

(ZrF4

- DfF2

– LfF3

– LiF

болочка

(ZrF4

- DfF2

– LfF3

– LiF

Рис.2. 3

Второй этап- вытяжка оптического волокна.

После получения заготовки, непосредственно приступают к вытяжке оптического волокна. На этой стадии производства оптического волокна формируются два важнейших параметра — предел прочности на растяжение и коэффициент оптических потерь.

В процессе вытяжки световодов осуществляется нагрев заготовки, вытяжка стекломассы, контроль и поддержание диаметра и натяжения волокна, нанесение покрытия, контроль и поддержание заданной толщины покрытия, намотка и укладка волокна. Только тщательный контроль технологических параметров производства и адекватная работа автоматических систем управления позволяют получить высококачественные оптические волокна.

Процесс перетяжки заготовки в волоконный световод осуществляется на установках, которые в основном отличаются способами нагрева заготовки в зоне формования. При этом используют электропечи, кислородно-водородные горелки, индукционный и лазерный методы нагрева / /.

Технологическая схема установки вытяжки оптического волокна.

рис. 2.4.

Технологическая

схема установки вытяжки показана на

рис.2.

4.

Заготовка 1, закрепленная в патрон 2, с

помощью механизма подачи, приводимого

в движение электродвигателем 3,

перемещается со скоростью

![]() к нагревательному устройству 4. В этом

устройстве конец заготовки разогревается

до пластического состояния, и под

действием тянущего барабана 8, приводимого

в движение электродвигателем 9,

вытягивается в волокно 5 до заданных

геометрических параметров, определяемых

соотношением скоростей подачи

к нагревательному устройству 4. В этом

устройстве конец заготовки разогревается

до пластического состояния, и под

действием тянущего барабана 8, приводимого

в движение электродвигателем 9,

вытягивается в волокно 5 до заданных

геометрических параметров, определяемых

соотношением скоростей подачи

![]() и вытяжки

и вытяжки

![]() .

После формирования волокно проходит

сквозь фильеру 6, где на него наносится

защитное покрытие, которое отверждается

при прохождении через сушильную

ультрафиолетовую печь 7. Высушенное

волокно после прохождения через тянущий

барабан наматывается на приемную бобину

10 с определенным шагом раскладки. Для

обеспечения сносности между вытягиваемым

волокном и заготовкой относительно

нагревательного устройства предусмотрен

координатный стол 11, который имеет

возможность перемещаться в 2-х координатах

.

После формирования волокно проходит

сквозь фильеру 6, где на него наносится

защитное покрытие, которое отверждается

при прохождении через сушильную

ультрафиолетовую печь 7. Высушенное

волокно после прохождения через тянущий

барабан наматывается на приемную бобину

10 с определенным шагом раскладки. Для

обеспечения сносности между вытягиваемым

волокном и заготовкой относительно

нагревательного устройства предусмотрен

координатный стол 11, который имеет

возможность перемещаться в 2-х координатах

![]() и

и

![]() с помощью шаговых двигателей.

с помощью шаговых двигателей.

По мере прохождения через зону разогрева, температура и вязкость заготовки будут меняться в продольном направлении в зависимости от распределения поглощенного тепла. Эти условия, наряду с формующим усилием, поверхностным натяжением стекла, его весом, химическим составом и т.п. определяют форму переходной области луковицы. Для получения качественного оптического волокна с заданными физико-механическими свойствами требуется, чтобы процесс вытяжки волокна осуществлялся при стационарных условиях, согласно согласно выражению

![]() , (1)

, (1)

где

![]() скорость

вытягивания волокна;

скорость

вытягивания волокна;

![]() диаметр

волокна;

диаметр

волокна;

![]() скорость

подачи заготовки;

скорость

подачи заготовки;

![]() диаметр

заготовки.

диаметр

заготовки.

Таким образом, соблюдение закона сохранения масс, определяемое постоянным значением расхода стекломассы в зоне нагрева во время всего цикла вытяжки из заготовки волокна, является важной задачей в процессе выработки световодов. При стационарных условиях вытягивания, объем материала, поданный к нагревателю, должен быть равен объему волокна, полученному из этого объема материала в соответствии с (1).

Широкое распространение приобрел метод перетяжки заготовки в оптическое волокно. Волокна, получаемые таким образом, находят широкое применение в различных сферах хозяйственное деятельности. Это системы контроля и управления технологическими процессами и оборудованием в текстильной промышленности: первичные преобразователи, средства передачи информации в системы управления; различные линии связи, телефония, компьютерная техника и сети, кабельное телевидение и т. д. К основным достоинствам волоконно-оптических линий связи (по сравнению с электрическим кабелем) можно отнести: высокую скорость передачи информации (от 100 МБ/с до 1 ГБ/с на расстоянии 1 км), малые потери светового сигнала, высокую помехозащищенность, а также малые габаритные размеры и массу.

Заготовка, изготовляемая для процедуры перетяжки в волокно, представляет собой круглый стержень, обладающий волноводной структурой и высокой температурой плавления, под действием которой конец заготовки размягчается до пластического состояния и под действием вытяжного барабана осуществляется вытягивание оптического волокна.

Также при вытягивании волокон по методу твердых заготовок могут быть использованы и другие типы заготовок. К ним относятся / / твердые составные стержневые заготовки, приготовленные по модифицированному методу химического осаждения из газовой фазы, заготовки в виде полых трубок, подвергнутых чернению. В последнем случае вытягивание волокон производится при температурах и скоростях таких, что в процессе вытягивания происходит заполнение центрального канала заготовки, в результате чего готовое волокно имеет сплошную твердую сердцевину. В случае использования заготовок типа стержней в трубках отполированный стержень из стекла для сердцевины вставляется в полированную трубку из стекла для оболочки, затем заготовка помешается в печь для вытягивания волокон.

Японской фирмой NTT разработан более сложный метод вытяжки оптического волокна / /. Заготовка растет из затравки, расположенной на определенном расстоянии выше пламени горелки, имеющей сложную слоевую структуру. В середину пламени подают смесь хлоридов германия и кремния, затем слой буферного газа, потом только хлорид кремния для чистого стекла, потом опять буферный газ, и, в конце концов, на краю горелки, кислород с водородом, которые и создают пламя. Вещество осаждается на только что созданную в этом же процессе поверхность. Однако расстояние до этой поверхности должно быть строго фиксированным, и заготовка постоянно отодвигается от пламени горелки. Таким методом можно создавать заготовки, которых хватит на несколько тысяч километров волокна, и, таким образом процесс может быть непрерывным — по мере изготовления заготовки из нее можно вытягивать волокно. На втором этапе конец заготовки размягчают в печи и тянут из него волокно.

При вытяжке оптического волокна особые требования должны предъявляться к чистоте воздуха в цеховых помещениях / /.

Как для увеличения механической прочности, так и для предохранения от коррозии — по мере выхода волокна из нагревательного устройства оно покрывается эпоксиакрилатным составом, который отверждается в ультрафиолетовой печи сушки.

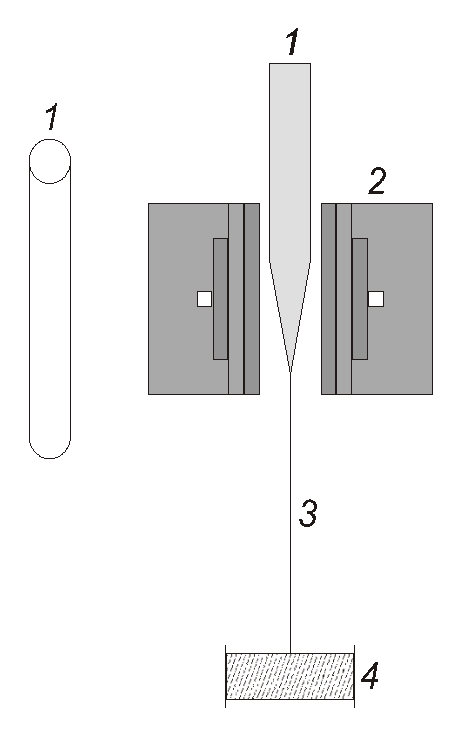

Самое широкое распространение получил метод вытяжки оптического волокна из стержневой заготовки — штабика / /, суть которого представлена на рис. 2.5.

Вытягивание волокна штабиковым методом.

1 стеклянный стержень;

2 зона нагревания;

3 оптическое волокно;

4 намоточный барабан.

Рис.2.5.

Основными компонентами в оборудовании для вытягивания волокна по штабиковому методу являются: механизм подачи заготовки, источник нагрева, механизм вытягивания волокна и его намотки.

Таким образом, основными физико-механическими характеристиками готового оптического волокна являются коэффициент затухания и предел прочности на растяжение. Процесс вытяжки оптического волокна из заготовки является сложным, многофакторным и требующим постоянного совершенствования систем автоматического контроля и управления. В силу этого существует достаточно много известных подходов к управлению этим процессом.