Диффузионная сварка

Развитие современной науки и техники требует для создания различных конструкций применения металлов, сплавов и неметаллов, обладающих высокими механическими и эксплуатационными свойствами при различных температурах и нагрузках; коррозионной и эрозионной стойкостью в различных средах; физическими свойствами, не изменяющимися при воздействии на них электромагнитных и электрических полей, радиоактивных лучей и т.п. К таким материалам относятся некоторые высокоуглеродистые (конструкционные и теплоустойчивые) стали и чугуны; коррозионно-стойкие стали; жаропрочные сплавы; цветные металлы (медь, алюминий, магний); сверхтвердые сплавы; тугоплавкие и активные металлы и их сплавы, керамические материалы (керамика, кварц, стекло графит, ситаллы, керметы, сапфир и др.). Многие из этих материалов достаточно дорогостоящие, мало пластичны, нерастворимы друг в друге, имеют высокую температуру плавления. Соединение этих материалов в большинстве случаев связано с определенными трудностями.

Качественное соединение таких материалов может быть выполнено с помощью метода диффузионной сварки. Этот метод был разработан в конце 50х годов ХХ века в СССР Н.Ф. Казаковым. За разработку этого способа Н.Ф. Казаков удостоен звания Лауреата Ленинской премии. Девять патентов получены на его изобретение за рубежом в США, ГДР, ФРГ, Франции, Швеции, Англии, Бельгии и Японии. Определение способа диффузионной сварки было и принято IV комиссией Международного института сварки (МИС) в Дюссельдорфе (ФРГ) в 1973 г. в следующей формулировке: «Диффузионная сварка в твердом состоянии способ получения монолитного соединения, образовавшегося вследствие возникновения связей на атомном уровне, появившихся в результате максимального сближения контактных поверхностей за счет локальной пластической деформации при повышенной температуре, обеспечивающей взаимную диффузию в поверхностных слоях соединяемых материалов».

Основным достоинством ДС является ее способность соединять без применения припоев, флюсов и без ограничения соотношения толщин разнообразные металлические материалы, а также металлы с керамикой, стеклами, керметами и др. Это дает возможность изготавливать узлы различных приборов, а также получать биметаллы, триметаллы и более сложные композиционные материалы. Метод позволяет успешно решить проблему получения сварных соединений по всем характеристикам (прочность, пластичность, термостойкость, электропроводность), идентичных исходным материалам.

ДС позволяет соединять детали и целые узлы с высокой размерной точностью по плоской, конической, сферической и сложной рельефной поверхностям. Применение этого способа взамен пайки уменьшает массу узлов и приборов. Все это позволяет при использовании ДС существенно повысить качество, долговечность приборов и устройств в различных отраслях техники.

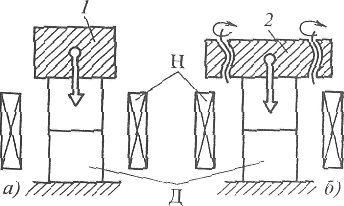

В практике диффузионной сварке известно применение двух технологических схем процесса, различающихся характером приложения нагрузки или напряжения, действующих в течение цикла.

В одной из них используют постоянную нагрузку по величине ниже предела текучести. Такую технологию называют диффузионной сваркой по схеме свободного деформирования (ДССД- процесс). На практике подобная схема осуществима наиболее просто, поэтому очень широко распространена (рис. 1а).

По другой схеме, нагрузка и пластическая деформация обеспечиваются специальным устройством, перемещающимся в процессе сварки с контролируемой скоростью (рис. 1,б). Эту технологию называют диффузионной сваркой по схеме принудительного деформирования (ДСПД-процесс). Этот процесс осуществляют при напряжениях, как правило, превышающих предел текучести. Таким образом, скорость деформации £ задается приложенной нагрузкой Р и условиями, в которых она действует: прежде всего это температура ─ Т и время действия ─ t.

Рис. 1. Схема деформирования при диффузионной сварке:

1 - система погружения; 2 -система деформирования;

Н - нагреватель; Д-детали

Экспериментально установлено, что режимы ДС по схеме свободного деформирования находятся в определенном диапазоне параметров: температура сварки Тс = (0,5÷0,9)Тпл; давление при сварке Р = (0,5÷0,9)Ϭт МПа; время сварки t = 60÷3600 c; шероховатость поверхности Rа = 1,6÷10 мкм; степень вакуума р 1,33х(10-3÷10-6) Па. Поэтому установление оптимального режима ДС представляет собой трудоемкую и материалоемкую задачу, если ее решать путем подбора необходимого сочетания параметров процесса.

Наличие взаимодействия с образованием прочных химических связей между атомами соединяемых поверхностей, находящимися на активных центрах, которыми являются дислокации с полями упругих напряжений, выходящие в зону контакта, впервые было установлено Ю.Л. Красулиным [1] на примере соединения алюминия с кремнием при исследовании структуры зоны контакта на поверхности кремния и расчете напряжений вокруг дислокаций.

В соответствии с представлениями о трёхстадийном процессе формирования соединения между металлами в твёрдой фазе природа образования соединения едина независимо от характера и интенсивности деформационного или термодеформационного воздействия. Различие заключается в кинетике отдельных стадий процесса, на которую оказывают влияние температура, характер и интенсивность деформирования металлов, степень локализации деформаций и особенности развития релаксационных процессов в зоне соединения.

Анализ процесса формирования соединения по стадиям открыл широкие перспективы для кинетических исследований и построения моделей, предназначенных для энергетических оценок, а в конечном итоге – для лучшего понимания природы процесса и целенаправленного управления им путём обоснованного выбора технологии сварки и параметров режима.

При использовании кинетического подхода важным вопросом является определение вида зависимости скорости образования соединения от всех основных факторов, влияющих на неё. Только в этом случае возможна объективная энергетическая оценка процесса и выявление контролирующего его механизма.

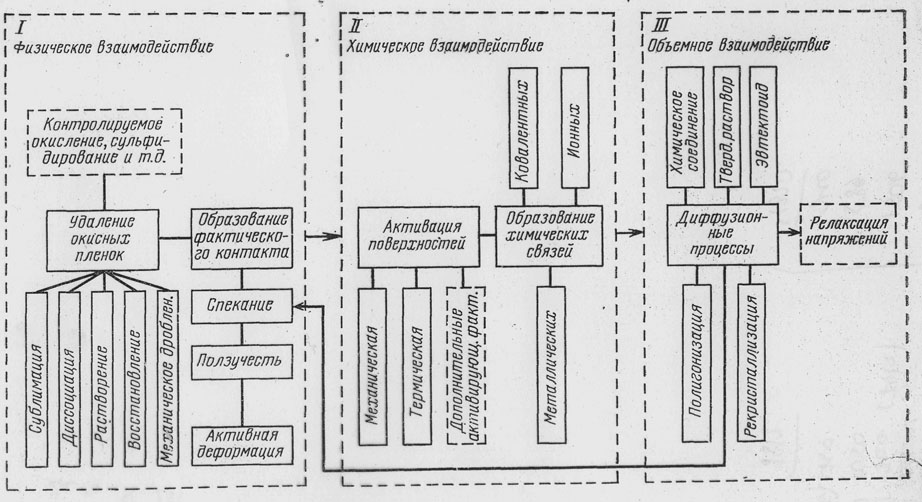

Кинетическая схема процесса диффузионной сварки позволяет в определенной степени систематизировать результаты исследований в этой области и представить процесс в форме, удобной для технологического анализа (рис. 2).

Рис 2.Кинетическая схема процесса диффузионной сварки

В основу разработанной схемы легли стадии, определяющие условия взаимодействия соединяемых поверхностей в процессе формирования соединения при различных методах сварки давлением:

Физическое (механическое, электростатическое и Ван-дер-Ваальсовское) взаимодействие, свидетельствующее об образовании фактического контакта поверхностей;

Химическое взаимодействие (схватывание) при необходимом уровне активации поверхностей;

Объемное развитие взаимодействия в контактной зоне, определяемое диффузионными процессами и сопровождающееся релаксацией внутренних напряжений.

Разделение процесса взаимодействия является в определенной степени условным, поскольку в различных ситуациях будут наблюдаться опережение или отставание одного процесса от другого. Это зависит, например, от качества обработки поверхностей: чем больше шероховатость поверхностей, тем существенней отставание по времени образования физического контакта и продолжительнее время сварки. Процесс взаимодействия протекает всегда дискретно, т. е. начинается и развивается в отдельных зонах, один процесс может опережать другой или независимо развиваться в нескольких очагах одновременно.

По горизонтали в схеме указываются характерные для каждой стадии этапы (например, для первой стадии: удаление оксидных пленок и образование фактического контакта), развитие которых обусловливает принципиальную возможность перехода к последующим стадиям взаимодействия.

По вертикали обозначены наиболее вероятные для этой стадии физико-химические процессы. Вклад каждого из них в реальных условиях сварки определяется свойствами соединяемых материалов, технологическими параметрами процесса и особенностями формирования физического контакта, химического, диффузионного взаимодействия и релаксационных процессов.

При нагреве свариваемых поверхностей в вакууме постепенно разлагаются и возгоняются жиры и смазки, сорбируются пары и газовые молекулы. Наибольшую трудность представляет удаление с поверхности химически адсорбированных газов и оксидных пленок. На возможные в условиях ДС пути очистки от оксидных пленок металлических поверхностей указано в кинетической схеме. Из литературы известно, что очистка поверхностей протекает по тому или иному механизму с некоторой конечной скоростью, зависящей от термодинамической устойчивости оксидов, температуры процесса, глубины вакуума, его парциального состава и других факторов. При этом наблюдается корреляция между степенью очистки поверхности металла от оксидных пленок и ростом прочности соединения.

Рост площади фактического контакта поверхностей (под фактической площадью контакта принято понимать площадь, на которой осуществляется контакт деформирующихся микронеровностей поверхностей) в условиях ДС происходит в несколько последовательных этапов: активная деформация, ползучесть и диффузионное зарастание несплошностей, сохранившихся в плоскости контактирования.

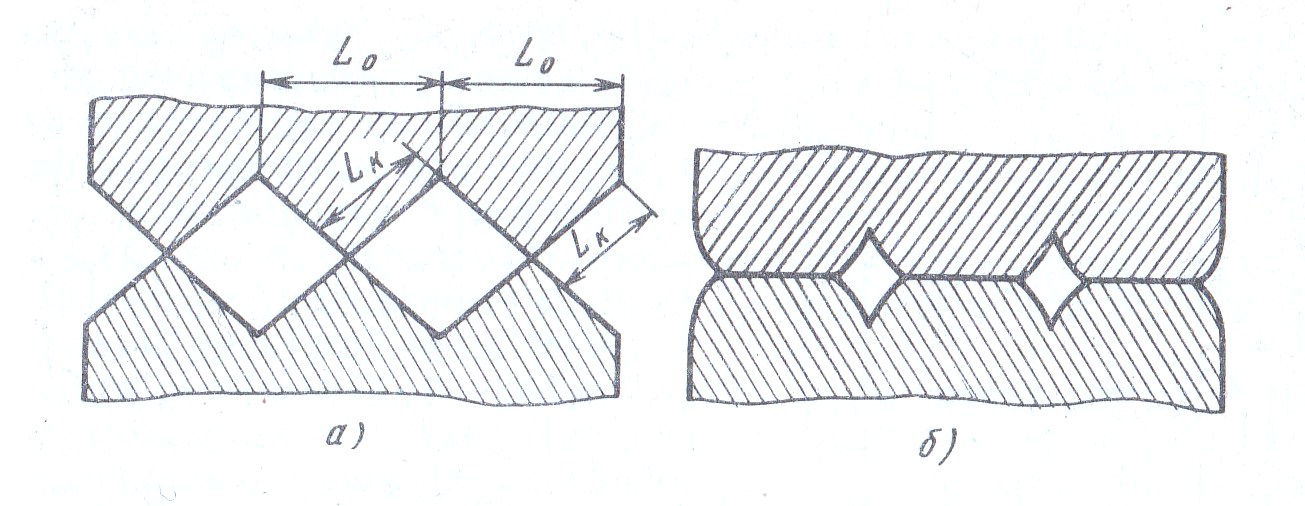

Рис. 3. Схема образования физического контакта в результате деформации микровыступов под действием сжимающего давления. а – до сварки, б- в процессе сварки

В начальный момент приложения нагрузки Р = (0,5÷0,9)Ϭт, когда поверхности контактируют по отдельным выступам суммарной площадью не более 1-2% всей поверхности, действующие в контакте напряжения значительно превышают предел текучести и происходит активная упруго-пластическая деформация микровыступов. В результате после нагружения скорость деформации может составлять 1000% в минуту. Увеличение площади фактического контакта сопровождается релаксацией действующих напряжений, и через несколько секунд после приложения нагрузки скорость деформации падает на 2—3 порядка. В развитии фактического контакта доминирующую роль начинает играть ползучесть материала (медленная непрерывная пластическая деформация твёрдого тела под воздействием постоянной нагрузки или механического напряжения). На этом этапе пластическая деформация развивается преимущественно в приконтактной зоне и зависит от температуры процесса и приложенного давления. Площадь контактирования при этом может достигать 40-75% площади всей поверхности соединения.

Дальнейшее развитие фактического контакта поверхностей связано с процессом установившейся ползучести материала. В условиях диффузионной сварки скорость ползучести на установившейся стадии изменяется в пределах 0,01-5º в минуту. Длительность этого этапа формирования фактического контакта в зависимости от температуры процесса и давления составляет единицы-десятки минут; в результате фактический контакт может достигать 90-95% всей поверхности соединения.

Но при определенных значениях параметров процесса (давления и температуры) скорость установившейся ползучести может приближаться к нулевому значению. В этом случае формирование фактического контакта происходит только на этапе активного деформирования и, следовательно, длительная изотермическая выдержка не приведет к приросту площади контактирования по рассмотренному механизму ползучести. В контактной зоне могут сохраняться крупные микропустоты, не «зарастающие» при достигнутом уровне скорости установившейся ползучести.

Как правило, на этапе ползучести происходит некоторая макропластическая деформация деталей. Фактический контакт по всей площади соединения достигается при объемной деформации материала порядка 1% и более, что и предлагается принимать за критерий завершения первой стадии процесса.

Когда тип и параметры решеток соединяемых металлов не идентичны, увеличение кристаллографического несоответствия (угла разориентировки, разницы в параметрах решетки) приводит к увеличению энергии активации, необходимой для образования прочной связи. Для практического применения это означает, что чем больше различают поверхности контактирующих металлов по типу и параметрам решетки, тем больше термомеханическое активирование требуется для образования прочного соединения между ними.

С технологической точки зрения это означает, что чем выше твердость (ниже пластичность) одного из соединяемых материалов, тем интенсивнее должно быть напряженное состояние в контакте или гомологическая температура (Тсв/Tпл) процесса (при условии, что для мягкого металла она все же останется меньше единицы).

Таким образом, при сварке разнородных материалов с резко различной сопротивляемостью пластической деформации физический контакт образуется за счет материала, обладающего в условиях сварки меньшим сопротивлением деформации. Второй материал при этом начинает испытывать силовое воздействие с некоторым запозданием, и процессы, приводящие к активации его поверхности, идут более медленно. Однако эти процессы - по существу та же деформация, с тем же движением и выходом дислокаций и вакансий на его поверхность.

Возникающие при формировании фактического контакта поверхностей силы сцепления не могут обеспечить прочного соединения поверхностных атомов. Для получения прочных межатомных связей - металлических, ковалентных или ионных необходимо активировать поверхностные атомы. Активация контактных поверхностей — это процесс схватывания твердых тел, в результате которого между атомами соединяемых поверхностей устанавливаются химические связи, происходит на активных центрах. Активный центр — это участок (в пределе — частица) со свободными валентностями на поверхности твердого тела, а процесс их образования — активация поверхностей. Активными центрами при твердофазном взаимодействии может быть очень широкий спектр дефектов: линейные дефекты, например выходы дислокаций (дислокации в кристаллах — дефекты кристалла, представляющие собой линии, вдоль и вблизи которых нарушено характерное для кристалла правильное расположение атомных плоскостей); вакансии; примесные атомы; геометрические неоднородности структуры на поверхности; зародышевые поверхностные микротрещин и т. д. Ювенильная поверхность (ювенильная поверхность — свежеобразованная поверхность металла, свободная от оксидов и других загрязнений) металлов может также рассматриваться как активированная поверхность.

Для образования активных центров и последующего протекания топохимических реакций между соединяемыми материалами, необходима дополнительная активация. Активация приводит к разрыву насыщенных связей атомов на контактной поверхности, после чего становятся возможны процессы взаимодействия между ними. Таким образом, вторую стадию процесса соединения можно представить протекающей в два этапа — активация поверхностей и последующее образование между ними металлических связей.

Процесс соединения на второй стадии диффузионной сварки материалов — это, прежде всего взаимодействие между поверхностными атомами соединяемых материалов, и его принято считать бездиффузионным. В общем случае зона соединения на этой стадии представляет собой межзереннную границу, ориентированную по плоскости контактирования. Поры и оксидные включения на этой границе являются следствием незавершенности первой стадии процесса сварки.

При условии полной реализации межатомных связей в контакте рассеянные поры и оксидные включения практически не влияют на механическую прочность соединения при статическом растяжении, его вакуумную плотность и, следовательно, еще не являются категорическим признаком дефектного соединения. Но также как и межзеренная граница, проходящая через все сечения образца (детали), эти «микронепровары» резко снижают пластичность соединения и видимо повышают его газопроницаемость и снижают термостойкость. Таким образом, процесс соединения материалов после его второй стадии нельзя считать полностью завершенным.

В общем случае развитие процесса взаимодействия на стадии объемного взаимодействия приводит к устранению в результате диффузии физических и химических несовершенств в строении металла, в зоне стыка, образованию новых зерен в контакте и релаксации внутренних напряжений. В результате соединения по всем характеристикам могут стать идентичными исходным материалам.

Характер объёмного взаимодействия при диффузионной сварке разноимённых металлов определяется диаграммой состояния. В этом случае возможно образование переходной зоны, состоящей из неограниченных твёрдых растворов, ограниченных твёрдых растворов, интерметаллидов или эвтектоидов. Существует также целая группа взаимно нерастворимых металлов, для которых формирование соединения заканчивается на второй стадии процесса, и объемное диффузионное воздействие не имеет места.

При соединении металлов, обладающих неограниченной взаимной растворимостью (медь, никель и др.), в контакте образуется зона твердого раствора переменной концентрации. Ширина этой зоны определяется температурно-временными условиями процесса. Характерным свойством однородных твердых растворов является их повышенная прочность по сравнению с прочностью обоих компонентов при сохранении высокой пластичности и термостойкости. Поэтому такие соединения после завершения всех стадий процесса разрушаются, как правило, по менее прочному из свариваемых материалов.

Металлы с ограниченной взаимной растворимостью (обычно возрастающей с повышением температуры — медь-железо и др.) образуют твердые растворы в контактной зоне, пересыщение которых приводит к появлению эвтектоидов. Увеличение толщины слоя эвтектоидов сопровождается снижением пластических и прочностных свойств соединения. Это вызвано, видимо, тем, что эвтектоид работает в соединении как хрупкая прослойка.

Аналогичный, но еще более контрастный эффект имеет место при взаимодействии металлов, склонных к образованию интерметаллидов (медь-алюминий, медь-титан, сталь-алюминий и др.). Интерметаллическая фаза возникает как результат перестройки кристаллической решетки при достижении предела растворимости элементов в переходной зоне. Она характеризуется высокой прочностью и резко снижает пластические характеристики соединения. Как правило, металлы, склонные к образованию хрупких интерметаллидов, обладают низкой взаимной растворимостью, и контролировать в условиях ДС развитие этого процесса весьма сложно.

При сварке материалов, взаимно нерастворимых в твердом состоянии, целесообразно вводить прослои, облегчающие развитие процессов диффузионного объемного взаимодействия в контакте. Как правило, основным требование к таким прослоям является способность к образованию твердых растворов с соединяемыми материалами. Барьерные прослои вводят с целью ограничить или вообще исключить развитие объемного взаимодействия материалов, склонных к образованию интерметаллидов и других хрупких фаз.

Длительность релаксаций напряжений в свариваемом металле зависит от их величины к моменту окончания деформации, температуры, а также механизма релаксации напряжений. В свою очередь, величина напряжений зависит от температурно-скоростных условий деформирования при сварке и накопленной деформации.

Для повышения механических свойств необходимо образование в зоне соединения общих зерен, так как в противном случае стык будет ослаблен непрерывной цепочкой границ вдоль плоскости контакта. Образование новых зерен в результате развития рекристаллизации может обеспечить наиболее надежное сопряжение в переходном слое сварного соединения (Рекристаллизация — процесс повышения структурного совершенства и уменьшения свободной энергии металлов и сплавов в пределах фазы, свершающейся путем возникновения и движения или только движения границ с большими углами разориентации).

Развитие процесса рекристаллизации на третьей стадии ДС обусловлено пластической деформацией приповерхностных объемов материала при предварительной механической обработке и в процессе формирования фактического контакта поверхностей.

В общем случае при соединении одноименных металлов оптимальными являются такие условия, когда в процессе рекристаллизации в зоне соединения формируются общие зерна и в результате миграции границы соединения исчезает физическая граница раздела двух поверхностей. При этом не должно происходить чрезмерное укрупнение величины зерна основного материала, приводящее к снижению его механических свойств.

Однако, в реальных условиях сварки поры (и оксидные включения), сохранившиеся в плоскости контактирования, блокируют перемещение границы. Эти включения являются основной причиной повышенной энергии на границе зерен, находящихся в зоне соединения, по сравнению с энергией границ зерен в основном металле. Поэтому предпосылкой формирования общих зерен при сварке является зарастание пор до некоторого размера, при котором энергия границы соединения сближается с энергией границ зерен основного металла.

В результате частичного или полного зарастания пор в контакте энергия границ зерен поверхности соединения приближается к энергии большеугловых границ, и начинается термически активирующее движение границы поверхностей в направлении минимальной ее энергии. В экспериментах с медью установлено, что энергия активации этого процесса близка к энергии активации объемной диффузии.

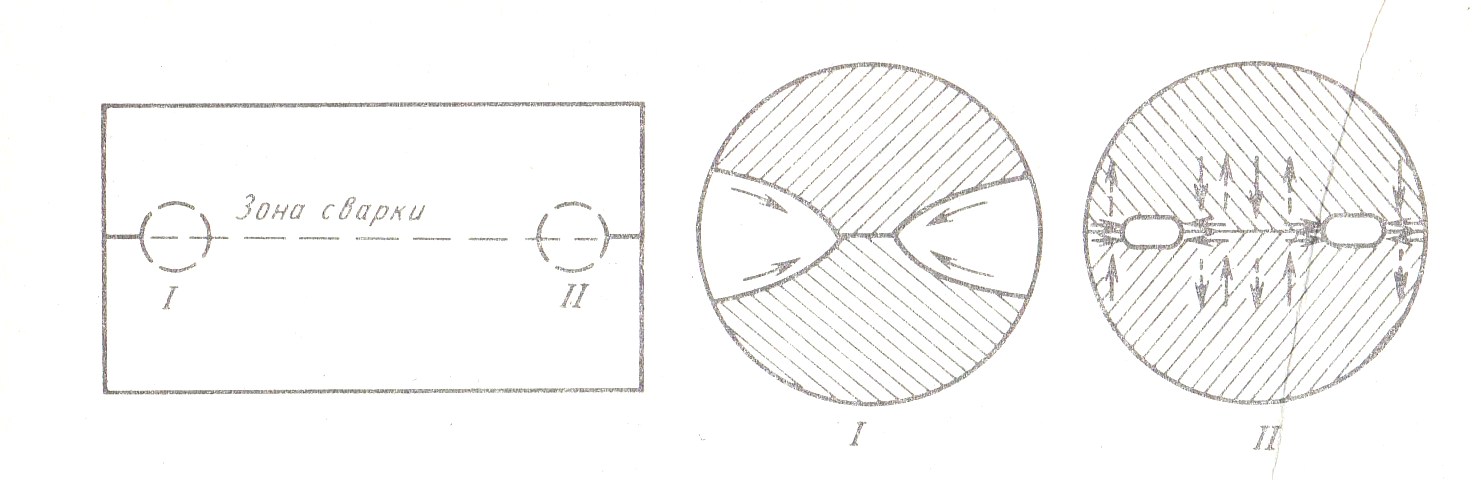

Рис. 4. Схема залечивания пор в зоне сварки при протекании диффузионных процессов: 1- на начальной стадии в результате поверхностной диффузии; 2- на заключительной стадии в результате объемной диффузии

Систематические опыты по соединению однородных металлов: меди, титана и сталей показали, что миграция границы еще не свидетельствует о полном завершении процесса формирования соединения. В плоскости контактирования могут сохраниться отдельные поры или их скопления, влияющие на газопроницаемость соединения, его пластичность, и только последующее их диффузионное заращивание свидетельствует о завершении физического процесса сварки.

Таким образом, залечивание пор на третьей стадии процесса является необходимым условием формирования соединения по всем характеристикам идентичного исходному материалу.

Зарастание пор при сварке происходит по механизму диффузионного растворения за счет объемной диффузии атомов к их поверхности (движения вакансий от этой поверхности) и диффузионно-вязкого течения металла. Длительность процесса зарастания пор в контакте определяется прежде всего их первоначальными размерами (т.е. степенью завершенности первой стадии) и температурой сварки.

Размеры пор и механизмы их залечивания по мере развития фактического контакта меняются следующим образом.

После мгновенной упруго-пластической деформации микровыступов в зоне контакта устанавливается такое фактическое напряжение, при котором скорость ползучести микровыступов станет настолько малой, что за время сварки не произойдет их заметная дальнейшая деформация.

В зависимости от режимов сварки напряжение может установиться уже после мгновенной упруго-пластической деформации микровыступов, т.е. ползучестью последних за время сварки можно пренебречь (низкие температуры и давление). Размеры пор получаются значительно больше размеров блоков и зерен металлов, и поэтому дальнейшее развитие фактического контакта будет происходить по механизму диффузионно-вязкостного течения металла в объем пустоты.

Деление процесса на указанные стадии представляется логичным, так как именно вид возникающих связей, характер и степень развития химического взаимодействия в зоне соединения в первую очередь определяют эксплуатационные характеристики соединения.

Первую стадию процесса следует рассматривать как необходимую предпосылку развития последующих двух. Вторая ответственна за получение прочного соединения. Развитие стадии объемного взаимодействия в общем случае стабилизирует прочностные и повышает пластические характеристики сварного стыка и сопровождается релаксацией напряжений.