Основные технологические параметры процесса диффузионной сварки

В табл.1 представлены основные параметры, характерные для различных технологических этапов процесса подготовки и выполнения диффузионного сварного соединения.

Таблица 1.

Технологические параметры диффузионной сварки

Параметр |

Способ или средство контроля |

Способ обеспечения требуемого заданного параметра |

Возможные дефекты |

Чистота поверхности |

Визуально, оптические приборы |

Механическая очистка, обезжиривание, травление |

Непровары |

Шероховатость, волнистость, зазоры |

Визуально, профилограф, профилометр, щуп |

Точение, шлифование, полирование, подгонка свариваемых поверхностей |

Непровары |

Состав сварочной среды |

Вакуумметры, манометры, масспектрометры |

Обеспечение герметичности камеры |

Окисление поверхности, непровары |

Термический цикл сварки |

Термопары, пирометры |

Регулирование источника нагрева |

Непровары, изменение структуры зоны сварки, оплавления, остаточные напряжения |

Давление сжатия при сварке |

Индикаторы, динамометры, датчики силы измерения |

Регулирование электро-, гидро- и пневмосистем |

Непровары, избыточная деформация, остаточные напряжения |

Продолжительность сварки |

Часы |

Регулировка термомеханического цикла сварки |

Непровары, образование новых фаз, изменение структуры зоны сварки |

Комплексное воздействие технологических параметров процесса на свариваемые материалы обеспечивает качество сварки. При отсутствии надежных средств неразрушающего контроля сварных соединений их качество гарантируется точным соблюдением оптимальных значений основных технологических параметров. В справочной и специальной литературе для описания режимов диффузионной сварки из шести приведенных в табл. 1 технологических параметров называют четыре основных: давление, температура, время выдержки и охлаждения и защитная среда.

Подготовка поверхности перед сваркой. Из вышеизложенного материала становится очевидным, что важным условием получения качественного соединения при диффузионной сварке является чистота свариваемых поверхностей.

Поверхность твердых тел после различных способов физико-механического воздействия характеризуется двумя основными факторами: рельефом (или геометрическим фактором) и физическим состоянием. Поверхность твердых тел с геометрической точки зрения характеризуется своим профилем, обусловленным в основном способом холодной обработки (точение, фрезерование, шлифование). При этом различают макрогеометрию (волнистость) и микрогеометрию (шероховатость) поверхностей.

а) б) |

Рис. 5. Схемы контактирования шероховатых (а) и волнистых (б) металлических поверхностей |

Волнистость — это колебания реальной поверхности относительно идеальной, шаг колебаний в десятки раз меньше размеров заготовки. Шероховатость также можно представить в виде волн, шаг которых в десятки-сотни раз меньше шага волнистости. Шероховатость может быть весьма разнообразной по форме, высоте микровыступов и расстоянию между их вершинами. Шероховатость зависит от свойств материала и способа обработки. Она характеризуется средним размером микровыступов, мкм: обдирка наждачными кругами 40—120, чистовое точение и фрезерование 20—40, шлифование 8—3, полирование 0,3—1. Основным способом механической обработки поверхности является фрезерование и точение. Шероховатость измеряют профилографом-профилометром.

Поверхность твердого тела, даже тщательно обработанного, всегда волниста и шероховата. При сближении таких поверхностей их начальное соприкосновение происходит лишь по отдельным точкам. Размеры площади касания зависят от свойств материалов, способа обработки поверхности и ряда других причин. Кроме того, реальные поверхности твердых тел покрыты пленками оксидов, адсорбированных газов, воды, препятствующих образованию связей между соединяемыми поверхностями.

Геометрический фактор поверхности при диффузионной сварке определяет площадь фактического контакта соединяемых поверхностей, которая будет увеличиваться с улучшением чистоты обработки.

Идеально чистая металлическая поверхность существует короткое время (малые доли секунд) в изломе металла или в первые мгновения после его механической обработки. На воздухе все микровыступы и впадины металлической поверхности мгновенно покрываются оксидными пленками, а также слоями пыли, адсорбированных газов, газов и жировых веществ. Жировые пленки удаляются различными способами: протиркой спиртом, ацетоном, четыреххлористым углеродом и прокаливанием в вакууме.

Первый слой на чистом металле обычно состоит из оксидной пленки прочно связанной с металлом. Ее толщина достигает нескольких десятков ангстрем. Скорость роста оксидной пленки зависит от строения металла. Рыхлые пористые оксидные пленки растут быстро, так как атомы кислорода легко проникают к чистому металлу. На поверхности металлов, имеющих оксиды с плотно упакованной структурой, образуется тонкая, прозрачная пленка толщиной менее 0,03мкм, которая не пропускает атомы кислорода и тем самым защищает металл от дальнейшего окисления.

Очистка поверхности металлов в процессе диффузионной сварки от оксидов зависит от толщины и свойств оксидных плёнок и может происходить в результате следующих процессов: сублимации и диссоциации оксидов; восстановления оксидов элементами-раскислителями, содержащимися в расплаве и диффундирующими при нагреве к границе раздела металл-оксид; растворения оксидов за счёт диффузии кислорода в металл.

Сублимация оксидов. Применительно к оксидам машиностроительных и электровакуумных материалов сублимация как процесс удаления оксида имеет место сравнительно редко [9]. Чаще всего температурно-вакуумные условия приводят к диссоциации оксидов на элементы или другие оксидные газовые соединения. С этих позиций рассмотрение сублимации как самостоятельного и конкурирующего с диссоциацией процесса удаления оксидных плёнок представляется неоправданным. Тем не менее, для металлов этот процесс может определять условия их активации при сварке.

Анализ установленных данных по давлениям паров оксидов [11] показывает, что с сублимацией как с отдельным процессом необходимо считаться в случае оксидов хрома и меди, а также таких оксидов, как MoO3, V2O5 и WO3. При обычно применяемом вакууме сублимация этих оксидов осуществляется весьма энергично.

Диссоциация оксидов. Реакция конденсатной диссоциации оксида в общем виде выглядит так:

2 МеОтв ↔ 2 Метв + О2.

Изменение энергии Гиббса при этой реакции ∆G = - 2 ∆GMeO.

Согласно закону действующих масс, Кр = РО2а2Ме / а2МеО,

где Кр – константа равновесия реакции,

РО2 – равновесное давление диссоциации,

аMe и аMeO – активности конденсированных веществ.

Поскольку активности конденсированных веществ принимаются равными единице, Кр = РО2.

Взаимосвязь энергии Гиббса с константой равновесия реакции выражается формулой:

∆G0T = - RT ln Kp,

где ∆G0T – энергия Гиббса,

R – универсальная газовая постоянная,

Т – температура.

Подставляя значение газовой постоянной и переходя к деситичным логарифмам, получаем:

lg Kp = - ∆G0T / 4,575 T

С повышением температуры равновесные давления диссоциации растут. Направление протекания реакции в сторону диссоциации или в сторону образования оксида зависит от соотношения равновесного давления диссоциации РО2 и парциального давления кислорода в атмосфере над системой в данный момент Р'О2. Условие диссоциации: РО2 > Р'О2. Из кинетических соображений процесс будет иметь заметную скорость, если давление диссоциации выше суммарного остаточного давления в вакууме, т.е. РО2 > Рвак [11].

Восстановление оксидов. Каждая вакуумная система создаёт присущий ей спектр. Газами восстановителями в вакуумной среде сварочной камеры являются Н2, СО, атомарный С и различные углеводороды, если они дают при разложении перечисленные газы. В спектрах остаточных газов вакуумных систем сварочных установок содержатся также газы-окислители: О2, СО2 и Н2О. Направление окислительно-восстановительных реакций зависит от соотношения парциальных давлений всех этих газов.

Это направление удобно определять, вычисляя фактор активности вакуумной среды Фа, определяемый как произведение равновесных отношений Рвосст / Рокисл на соотношение парциальных давлений газов окислителей и восстановителей Р*восст / Р*окисл.

При Фа < 1 вакуум обладает восстановительными свойствами, при Фа > 1 – окислительными. С уменьшением Фа возрастает запас восстановительной активности атмосферы, т.е. большое количество оксидов может быть восстановлено до возникновения условия химического равновесия.

Растворение кислорода в металле. При нагреве в вакууме металлов, обладающих большим сродством к кислороду и способных растворять его в больших количествах, растворение оксида в металле может быть эффективным средством очистки поверхности. Возможность такой очистки в окислительной среде определяется соотношением скорости окисления v, оцениваемого по общему количеству расходуемого в единицу времени кислорода и скорости его растворения в основном металле v1. При v1 > v будет наблюдаться утонение оксидной плёнки.

Скорость роста плёнки на границе оксид-газ зависит от парциального давления кислорода в противоположность скорости её растворения. Следовательно, снижение парциального давления кислорода может привести к реализации требуемого соотношения v1 > v.

Удаление оксидной пленки на практике производят тремя способами: механическим, (наждачным инструментом, металлической щеткой, шабрением); химическим (травлением, применением при сварке флюсов, содержащих фтористые и хлористые соли) и электрическим (сварка постоянным током обратной полярности или переменным током, катодное распыление).

Наиболее эффективной сухой очисткой металлической поверхности является ионная бомбардировка в плазме тлеющего разряда. Она не только удаляет все загрязнения, но и активирует поверхностный слой металла, насыщая его дислокациями и вакансиями. Такую очистку целесообразно проводить в сварочной камере непосредственно перед совмещением свариваемых поверхностей и последующим их сжатием. Весьма эффективна предварительная прокалка заготовок в высоком вакууме. Нагрев в вакууме сопровождается диссоциацией оксидов, нитридов и удалением газов из поверхностных слоев металлов. В большинстве случаев необходимыми и достаточными мерами по подготовке металлов под сварку являются механическая зачистка и обезжиривание поверхности органическими растворителями (ацетоном, бензином), либо травление в щелочах или кислотах. Выбор химических травителей определяется конкретными условиями производства.

Влияние способов подготовки свариваемых поверхностей на прочность соединений при диффузионной сварке исследовали экспериментально. Сварку проводили при постоянных параметрах: Т = 1000 °С, P = 2 кгс/мм2 и t = 5 мин.

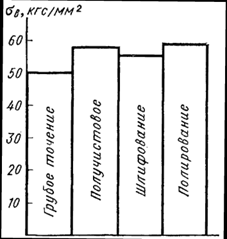

Соединяемые поверхности обрабатывали следующими способами: черновое точение; тонкое получистовое точение; шлифование; полирование. Диаграмма, приведенная на рис. 6, показывает, что при черновой обработке прочность получается недостаточной. При получистовом точении рельеф поверхности более гладкий, что позволило получить прочность соединения на 20% выше. При шлифовании прочность соединения оказалась на 10% меньше по сравнению с тонким получистовым точением. Возможно, при абразивной обработке на поверхность зачищенного металла попадали твердые частицы абразива, которые препятствовали диффузионным процессам.

Рис. 6. Зависимость прочности соединения из стали от механической обработки поверхности перед сваркой

Прочность соединения при полировании аналогична прочности при получистовом точении. Такое практическое совпадение величин прочности соединений служит хорошим доказательством того, что выбранный режим (температура, давление, длительность выдержки, разрежение) обеспечивает тесный контакт поверхностей заготовок уже при получистовом точении.

Перспективен способ очистки свариваемых поверхностей ультразвуком. Применение ультразвуковых колебаний для очистки свариваемых поверхностей повысило предел прочности сварных соединений при изгибе с 70…80 до 80…130 кгс/мм2.

Другая серия экспериментов состояла в определении прочности соединения в зависимости от способов удаления с поверхности металлов окисных и адсорбированных пленок (масел, жиров, пыли, грязи, краски и т. п.), мешающих сварке.

Жировые пленки удаляли различными способами: протиркой спиртом, ацетоном, бензином (калоша), четыреххлористым углеродом и нагревом в вакууме, травлением в кислотах.

Обезжиривание поверхности позволяет получить более высокую прочность, при обезжиривании четыреххлористым углеродом по сравнению с протиркой ацетоном прочность повышается на 14% (рис. 7); установлено, что при диффузионной сварке наблюдается очистка свариваемых поверхностей под действием нагрева в вакууме.

Рис. 7. Зависимость прочности сварного соединения от способа химической

обработки поверхности

Давление прикладываемое к свариваемым металлам не превышает обычно значения предела текучести более пластичного из соединяемых. Это позволяет получать прецизионные соединения, как правило, без дополнительной механической обработки после сварки. Давление сварки, вызывая пластическую деформацию металлического элемента узла, формирует физический контакт между соединяемыми материалами и, одновременно, вызывая сложное взаимодействие дефектов кристаллической решетки, служит необходимым активирующим фактором.

Температура сварки определяет условия протекания ряда температурно-зависимых процессов: возникновение, перемещение и аннигиляцию дефектов кристаллической решетки, диффузионные процессы, механизм и скорость ползучести, релаксацию внутренних напряжений, разрыв и восстановление химических связей и т. п. Температура сварки металлических материалов ведется, как правило, при температурах 0,7÷0,8 температуры плавления более легкоплавкого из соединяемых материалов.

При ДС в вакууме применяют несколько видов источников тепла, позволяющих получать различные температуры нагрева. По способу превращения энергии в тепло их можно разделить на следующие группы: индукционные, радиационные, электроконтактные, электроннолучевые и газоразрядные. Помимо вышеуказанных источников нагрева при диффузионной сварке могут быть использованы и другие, например, дуговые, плазменные, светолучевые и т. д. Каждый источник нагрева обладает определенными преимуществами и недостатками.

Поэтому при выборе их необходимо учитывать температуру нагрева при сварке, производительность, габариты, форму и материал свариваемых деталей, а также стоимость оборудования и эксплуатационные расходы.

Одним из основных требований к современным системам нагрева является необходимость выдержать температурный режим сварки с контролируемой скоростью нагрева и охлаждения.

Время изотермической выдержки является параметром процесса, который для конкретной пары материалов зависит от выбранной температуры и сварочного давления. Соотношение этих трех параметров определяет полноту протекания всех стадий процесса соединения. Время формирования физического контакта (часто наиболее длительная из стадий) в определенной мере зависит от качества подготовки поверхностей. Время выдержки при сварке меняется и при изменении относительной толщины деформируемого элемента - металла, поскольку изменение напряженного состояния будет влиять на скорость высокотемпературной пластической деформации по механизму ползучести.

Большое значение для обеспечения высокой работоспособности сварных соединений разнородных материалов имеет скорость охлаждения при сварке.

Уменьшение скорости охлаждения обеспечивает условия для более полной релаксации внутренних напряжений, возникающих при изменении температуры из-за различия ТКЛР и теплофизических свойств металла и керамики. В некоторых случаях целесообразно применять ступенчатое охлаждение или давать промежуточные отжиги.

Защитные среды. Для защиты свариваемых металлов от окисления и насыщения азотом и водородом окружающей атмосферы в процессе нагрева и сварки используют разнообразные защитные среды, состав которых зависит не только от химической активности материала заготовок, но и от экономичности и технологичности их использования.

Вакуум - наилучшая по чистоте защитная среда, однако в тех случаях, когда необходимо сваривать сплавы, содержащие легко сублимирующие компоненты (латунь, бронза, магниевые сплавы и т. д.), применение вакуума нежелательно. Испаряющиеся в вакууме компоненты сплавов приводят в негодность вакуумную систему. Одновременно происходит изменение состава свариваемого материала.

Вакуум в сварочной камере очищает свариваемые поверхности материалов от оксидных пленок и предохраняет их от повторного окисления. При сравнительно высоких температурах порядка 700-800 °К вакуум обеспечивает удаление с поверхностей оксидных материалов гидроксильных групп, насыщающих свободные связи. Многочисленные эксперименты показывают, что качественные соединения различных материалов можно получать в вакууме не хуже 1,33 Па.

Широко применяют в качестве защитных средств нейтральные (аргон, гелий, азот и их смеси) и активные (водород, углеводороды, реже углекислый газ) газы, а также их смеси с инертными газами. Состав защитного газа подбирают, исходя, в первую очередь, из химической активности системы металл - газ в условиях сварки.

Например, для твердых сплавов, получаемых спеканием в водороде, водород является естественной защитной средой. В то же время водород крайне опасен при сварке титановых сплавов. Азот, являющийся вредной примесью в аргоне и гелии при сварке активных металлов, служит прекрасной защитной средой при сварке меди. Углеводороды целесообразно применять при сварке сталей и твердых сплавов, небольшие добавки водорода и углеводородов в нейтральные газы при сварке ряда сталей и сплавов обеспечивают восстановительные свойства защитной газовой смеси, не вызывая сколько-нибудь существенного наводороживания или карбидизации поверхности свариваемых материалов за время сварки.

Для защиты углеродистых сталей и чугунов приемлем углекислый газ с добавками углеводородов. При выборе состава защитного газа следует учитывать свойства источника энергии, работу нагревательных элементов и технологической оснастки в защитной среде. Например, при индуктивном нагреве можно использовать неэлектропроводную среду любого состава, а электронно-лучевой нагрев осуществим лишь в вакууме.