- •Организационное проектирование производственных систем

- •Содержание

- •Введение

- •1. Общие положения

- •1.1. Целевое назначение проекта

- •1.2. Содержание проекта

- •1) Целеопределение:

- •2) Организационную структуру:

- •3) Ресурсное обеспечение:

- •4) Управление проектом и его продвижение:

- •1.3. Требования к оформлению и порядок защиты курсового проекта

- •1.4. Тематика курсовых проектов по организационному проектированию производственной системы.

- •Нормы управляемости для производственного участка Sупр

- •Соотношение типов производства и формы специализации

- •4. Выявление возможных форм поточного производства.

- •Состав и структура производственного оборудования цеха

- •6. Расчет потребного оборудования участков цеха.

- •7. Расчет потребности в оборудовании вспомогательных участков.

- •8. Расчет численности работников цеха.

- •Нормативные данные для расчета численности работников цеха по категориям

- •9. Обоснование структуры управления цехом.

- •Функции управления цехом

- •Нормы определения численности работников служб по функциям управления

- •10. Расчет потребности в площадях цеха.

- •11. Выбор здания, компоновка цеха и расстановка оборудования на основных участках.

- •12. Расчет технико-экономических показателей.

- •Технико-экономические показатели работы цеха

- •2.2. Проектирование производственной бригады

- •2. Техническое оснащение производственной бригады.

- •3. Организация производства.

- •4. Организация труда.

- •5. Качество продукции, труда, культура производства.

- •6. Материальные ресурсы.

- •7. Материальное стимулирование.

- •8. Паспорт производственной бригады.

- •2.3. Проектирование нового предприятия

- •Библиографический список

- •Приложения Приложение 1 Оформление титульного листа

- •Приложение 2 Оформление индивидуального задания

- •Приложение 3 Образец оформления таблиц и рисунков

- •Приложение 4 Характеристика продукции по признакам

- •Приложение 5 Определение типа производства

- •Приложение 6 Классификация изготовляемой продукции

- •Участками (пример)

- •Приложение 7 Выявление возможных форм поточного производства

- •Приложение 8 Расчет потребного оборудования участков цеха

- •Приложение 9 Карта циклов обработки

- •Приложение 10 Паспорт производственной бригады

- •Вид бригады ______________________________________________

- •Наименование выполняемой работы __________________________

- •Приложение 11 Структура и содержание бизнес плана

Приложение 6 Классификация изготовляемой продукции

Степень сходства наладок рабочих мест означает, что детали, имеющие в технологическом маршруте автоматную операцию, должны быть закреплены за одним участком для обеспечения рациональной загрузки и обслуживания рабочих мест.

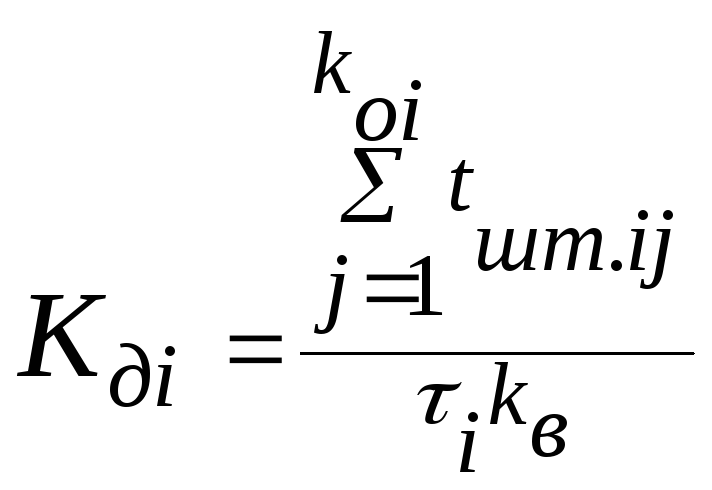

Для группирования деталей с учетом планово-организационных признаков удобно использовать комплексный показатель относительной трудоемкости деталей, вычисленный по формуле

,

(6.1)

,

(6.1)

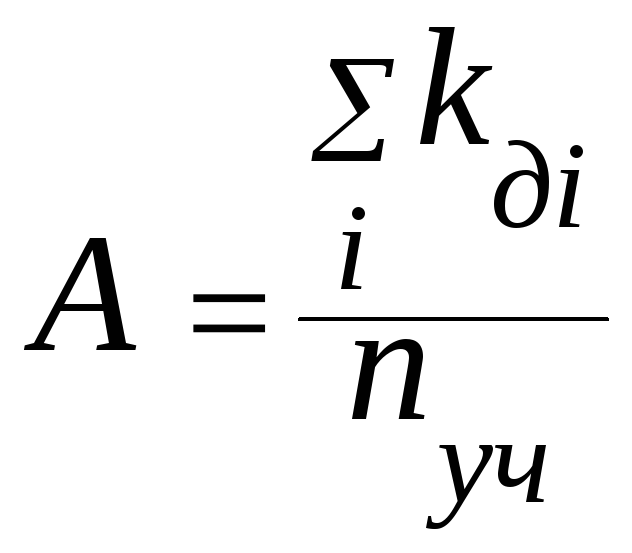

Классификация деталей осуществляется путем заполнения табл. 6.1. Деталь заносится в соответствующую ячейку таблицы. По окончании распределения деталей по ячейкам таблицы определяются сумма Кдi по ее строкам и столбцам. Предпочтение отдается такому профилю специализации, который обеспечивает создание почти равновеликих участков, т.е.

![]() , (6.2)

, (6.2)

где 1,2,3 … n – номера участков;

.

(6.3)

.

(6.3)

Если ни один из указанных разрезов суммирования Кдi не позволяет сформировать равновеликие участки, тогда для удовлетворения требования 6.2 прибегают к одновременному использованию обоих разрезов группировки деталей, с учетом габаритных размеров.

Произведенное закрепление деталей за тем или иным участком фиксируется в табл. 6.2.

Таблица 6.1 - Классификация деталей для закрепления их за

Участками (пример)

|

Признаки классификации |

Вся номенклатура обрабатываемых в цехе деталей 30 наименований |

||

|

Форма обрабатываемой поверхности |

Тела вращения (1) : 25 наименований |

Плоские (2) : 5 наименований |

|

|

Вид заготовки |

Пруток -17 наименований |

Труба – 2 наименования |

Лист – 3 наименования |

|

Габаритные размеры |

Диаметр до 100 мм |

Диаметр до 100 мм |

100 × 100 |

|

Основная операция |

Автоматная |

Револьверная |

Фрезерная |

Таблица 6.2 - Характеристика выделенных производственных участков

|

Конструктивный тип закрепленных деталей |

Номера участка |

||

|

1 |

2 |

3 |

|

|

Втулки и валы |

Втулки и валы |

Корпусные детали |

|

|

Количество деталей, закрепленных за участком |

12 |

12 |

6 |

|

Номера деталей, закрепленных за участком |

6338731 |

6204523 |

6124398 |

|

… |

… |

… |

|

|

7511101 |

7365074 |

7546151 |

|

|

Суммарный

показатель относительной трудоемкости

деталей, закрепленных за участком,

|

24,07 |

24,76 |

23,34 |

Приложение 7 Выявление возможных форм поточного производства

На первом этапе производится отбор из всей номенклатуры тех обрабатываемых деталей, у которых показатель массовости γм >0,2, а число операций в технологическом процессе Ко > 5. Следует отметить, что ограничения по данному показателю носят второстепенный, необязательный характер. В табл. 7.1 сгруппированы условия, определяющие выбор формы поточного производства.

Таблица 7.1 - Ориентировочные данные для выбора формы

поточного производства

|

Форма поточного производства |

Тип производства |

Количество деталей, закрепленных за линией |

Условия для организации потока |

Показатель целесообразности организации поточного производства |

|

1 |

2 |

3 |

4 |

5 |

|

Непрерывно-поточное |

Массовое |

1 |

γm

|

γm

|

|

Прерывно-поточное |

Массовое |

1 |

γm

|

γm ≥0,75 по основным операциям технологического процесса |

|

Переменно-непрерывно-поточное |

Крупносерийное |

2-5 |

γm

|

γm ≥0,5, но равный по всем операциям по каждой из деталей |

|

Переменно-прерывно-поточ. |

Крупносерийное |

2-5 |

∑γm

|

γm ≥0,5 по основным операциям по каждой из деталей |

|

Групповые потоки |

Среднесер., мелкосер. |

От 2 до 50 и более |

∑γm ≥0,75 |

∑γm ≥0,75 по основным операциям |

Окончательное решение вопроса о конкретной форме потока определяется при его проектировании в зависимости от возможностей синхронизации операции, а также от ряда технических и организационных условий данного производства. Алгоритмы расчета параметров поточных линий представлены в дисциплине «Организация производства» (алгоритм расчета параметров однопредметной, многопредметной, групповой поточной линии). Пример расчета параметров переменно-поточной линии приведен в табл. 7.2.

Таблица 7.2 - Пример расчета потребного оборудования переменной прерывно-поточной линии

|

Шифр детали |

Количество по программе на месяц, шт. (Ni) |

Штучное время на обработку детали (∑tij Ni) j=1 |

Потребное штучное время на программу (∑tij Ni) |

Частный фонд времени работы линии, Fi |

Частный такт, мин. τi |

Расчетное число станков |

||||||

|

токарные |

расточные по видам |

шлифовальные |

сверлильные по видам |

Всего Sij |

ηзi |

|||||||

|

мин. |

% |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

А |

|

|

|

|

|

|

|

|

|

|

|

|

|

В |

|

|

|

|

|

|

|

|

|

|

|

|

|

Наибольшее расчетное число станков max Sij |

|

|

|

|

|

|

||||||

|

Принятое число станков Sn |

|

|

|

|

|

|

||||||

Форма, заполняемая при расчете групповой поточной линии, представлена в курсе лекций «Организация производства».

Таблица 7.3 Расчет потребного оборудования групповой поточной линии

|

Показатели |

Шифр оборудования |

Итого |

||||||

|

Наименование |

Обозначение |

01616 |

02102 |

….. |

||||

|

Суммарная норма штучного времени по j-й группе оборудования на деталь № 1 |

|

+ |

+ |

+ |

+ |

+ |

+ |

|

|

То же на № 2 |

|

+ |

+ |

+ |

+ |

+ |

+ |

|

|

То же на № n |

|

+ |

+ |

+ |

+ |

+ |

+ |

|

|

Потребный фонд штучного времени на программу |

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Коэффициент, учитывающий затраты времени на подготовительно-заключительные работы на j-й операции |

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Планируемый коэффициент выполнения норм |

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Потребный

фонд времени на программу с учетом

|

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Действительный фонд времени единицы j-го оборудования |

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Расчетное количество единиц оборудования |

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Кооперация работ |

|

|

|

|

|

|

|

|

|

Принятое количество оборудования |

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Коэффициент загрузки |

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |