- •1. Входные устройства врд. Требования, предъявляемые к входным устройствам и их основные параметры.

- •2. Рабочий процесс камер сгорания.

- •3. Расширение газов в турбине.

- •1. Особенности конструкции дозвуковых входных устройств.

- •2. Осевые компрессоры. Общее устройство и принцип действия.

- •3. Схемы выходных устройств.

- •1. Типы сверхзвуковых входных устройств.

- •2. Требования, предъявляемые к камерам сгорания.

- •3. Схема и принцип действия ступени турбины.

- •1. Сверхзвуковые входные устройства внутреннего сжатия.

- •2. Осевые компрессоры. План скоростей и удельная работа ступени.

- •3. Конструкция элементов выходных устройств. Выпускного канала.

- •1. Сверхзвуковые входные устройства внешнего сжатия.

- •2. Осевые компрессоры. Анализ кинематических параметров ступени.

- •3. Основные параметры ступени турбины.

- •1. Сверхзвуковые входные устройства смешанного сжатия.

- •2. Характеристики ступени турбины. Изменения расхода газа, работы турбины и кпд.

- •3. Конструкция элементов выходных устройств. Удлинительная труба.

- •1. Осевые компрессоры. Характеристика компрессора.

- •2. Условия работы турбины и применяемые материалы.

- •3. Конструкция элементов выходных устройств. Сужающееся сопло.

- •1. Общая компоновка и основные типы камер сгорания.

- •1 И 5 - внешняя и внутренняя стенки жаровой трубы; 2 и 6 - наружный и внутренний кожухи; 3 - фиксатор жаровой трубы; 4 - форсунка

- •2. Системы охлаждения лопаток газовых турбин.

- •3. Конструкция элементов выходных устройств. Конструкция силового гидроцилиндра.

- •Отвода жидкости; 3 - уплотняющие резиновые кольца; 4 - поршень со штоком; 5 - цилиндр; 6 - задняя вилка крепления к кольцу створок

- •1. Центробежные компрессоры. Общее устройство и принцип действия.

- •2. Конструкция элементов камер сгорания.

- •1. С помощью промежуточной гофрированной ленты;

- •3. С помощью п-образного кольца.

- •3. Конструкция элементов выходных устройств. Уширяющееся сверхзвуковое сопло.

- •(Сплошными линиями показано положение ре регулируемых элементов при малых , штрихпунктирными – при сверхзвуковом полете)

- •2. Основыне размеры камер сгорания. Применяемые материалы.

- •3. Выходные устройства. Реверс и шумоглушение.

- •1. Центробежные компрессоры. Дополнительная работа, сообщаемая воздуху в ступени компрессора.

- •2. Форсажные камеры сгорания.

- •3. Выходные устройства. Основные принципы снижения шума.

- •1. Сверхзвуковые входные устройства внутреннего сжатия.

- •2. Способы охлаждения лопаток газовых турбин воздухом.

- •3. Конструкция элементов выходных устройств. Удлинительная труба.

- •1. Сверхзвуковые входные устройства смешанного сжатия.

- •2. Рабочий процесс камер сгорания.

- •3. Основные параметры ступени турбины.

- •1. Сверхзвуковые входные устройства внешнего сжатия.

- •2. Требования, предъявляемые к камерам сгорания.

- •3. Характеристики ступени турбины. Изменения расхода газа, работы турбины и кпд.

- •1. Типы сверхзвуковых входных устройств.

- •2. Осевые компрессоры. Общее устройство и принцип действия.

- •3. Схема и принцип действия ступени турбины.

Билет 1

1. Входные устройства врд. Требования, предъявляемые к входным устройствам и их основные параметры.

[Определение]

Входное устройство представляет сложную систему из воздухозаборника, каналов, подводящих воздух к двигателю, перепускных и противопомпажных створок, устройств слива пограничного слоя и сложной автоматики.

Входные устройства ВРД предназначены для осуществления процесса сжатия воздуха, поступающего в двигатель, за счет использования кинетической энергии набегающего воздушного потока.

[Требования]

Входные устройства должны удовлетворять ряду требований:

малые потери полного давления в процессе торможения потока воздуха, поступающего в двигатель;

минимальное внешнее сопротивление;

устойчивость процесса течения воздуха;

равномерность полей скоростей и давлений, а также отсутствие значительных пульсаций потока на входе в компрессор двигателя;

высокая производительность и возможность регулирования расхода воздуха;

6) малая масса и габаритные размеры, простота конструкции;

7) надежность работы всех систем;

8) простота обслуживания;

9) хорошая защищенность от попадания в двигатель грунта и посторонних предметов при рулении и взлете и др.

[Основные параметры]

1) Коэффициент сохранения полного давления, оценивающий газодинамические потери в процессе торможения воздушного потока. Он представляет собой отношение полного давления за входным устройством (на входе в двигатель) к полному давлению воздуха в набегающем потоке. Чем выше коэффициент, тем больше при заданном режиме полета степень повышения давления воздуха во входном устройстве.

2) Коэффициент внешнего (лобового) сопротивления входного устройства.

3) Коэффициент расхода, характеризующий производительность входного устройства, принято определять как отношение действительного расхода воздуха через воздухозаборник к максимально возможному при каждом заданном числе М полета.

4) Коэффициент запаса устойчивости входного устройства.

5) Пульсации и неравномерность потока на выходе из воздухозаборника.

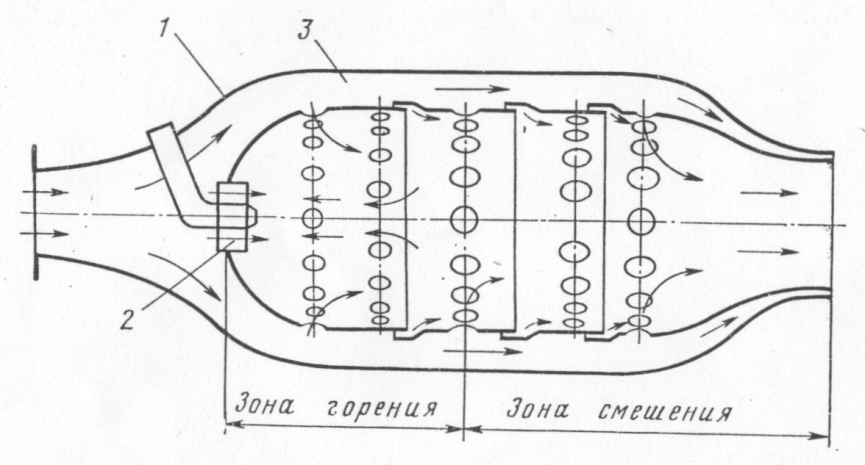

2. Рабочий процесс камер сгорания.

Принципы

организации рабочего процесса указаны

на рисунке.

1 - входной диффузор; 2 - стабилизатор пламени; 3 - воздушная рубашка

1. Прямоточное движение воздуха и газов, т. е. движение их примерно в одном направлении вдоль оси двигателя от компрессора к турбине, что снижает гидравлические потери.

2. Уменьшение скорости воздуха от 150-200 м/с за компрессором до 50-70 м/с перед жаровой трубой с соответствующим повышением его статического давления. Для этого вначале камеры располагают входной диффузор, образующий переднюю часть кожуха. Начальное уменьшение скорости воздуха позволяет снизить гидравлические потери и облегчает задачу получения устойчивого и полного сгорания топлива.

3. Обеспечение хорошего перемешивания жидкого топлива с воздухом путем его распыливания при подаче в жаровую трубу с помощью форсунок.

4. Создание у форсунки во фронтовой части жаровой трубы (в которую подается лишь небольшая доля всего воздуха) области с невысокими скоростями и пониженным давлением, где образуется зона обратных токов раскаленных газов, поступающих из факела пламени. Эти газы обусловливают быстрое испарение и воспламенение части впрыскиваемого топлива, поэтому вблизи форсунки поддерживается устойчивый начальный очаг пламени, который поджигает остальную горючую смесь, сгорающую в быстро движущемся потоке.

Подобные условия сжигания топлива достигаются с помощью так называемого стабилизатора пламени, который является основным элементом фронтового устройства жаровой трубы.

5. Постепенный впуск воздуха в жаровую трубу для образования в ней двух зон: зоны горения и зоны смешения. В зону горения подается так называемый первичный воздух в количестве, лишь немного превышающем необходимое для полного сжигания топлива. Этим достигается высокая температура факела пламени.

Остальной поступающий в жаровую трубу вторичный воздух образует зону смешения и служит для понижения температуры, подаваемого в турбину газа до требуемого значения.

6. Создание вокруг наружной поверхности жаровой трубы воздушного потока, так называемой воздушной рубашки, для чего вся жаровая труба отделяется от внешней среды кожухом. Применение воздушной рубашки позволяет:

- распределить впуск воздуха в требуемом количестве вдоль жаровой трубы;

- охладить стенки жаровой трубы, обдувая их относительно более холодным воздухом;

- разгрузить стенки жаровой трубы от разрывающих усилий, поскольку по обе стороны стенок действующее давление получается почти одинаковым. Это позволяет допускать высокую рабочую температуру стенок, величина которой ограничивается лишь жаростойкостью применяемого материала и достигает 1000 К и более;

- снизить потери тепла во внешнюю среду, поскольку раскаленная жаровая труба заключена в более холодный кожух.

7. Организация внутри жаровой трубы пристеночных струй воздуха путем соответствующего направления входных отверстий. Этим достигается пленочное (внутреннее) охлаждение стенок, поскольку пристеночный слой воздуха снижает температуру стенок, исключая их прямой контакт с раскаленными продуктами сгорания.