- •1. Входные устройства врд. Требования, предъявляемые к входным устройствам и их основные параметры.

- •2. Рабочий процесс камер сгорания.

- •3. Расширение газов в турбине.

- •1. Особенности конструкции дозвуковых входных устройств.

- •2. Осевые компрессоры. Общее устройство и принцип действия.

- •3. Схемы выходных устройств.

- •1. Типы сверхзвуковых входных устройств.

- •2. Требования, предъявляемые к камерам сгорания.

- •3. Схема и принцип действия ступени турбины.

- •1. Сверхзвуковые входные устройства внутреннего сжатия.

- •2. Осевые компрессоры. План скоростей и удельная работа ступени.

- •3. Конструкция элементов выходных устройств. Выпускного канала.

- •1. Сверхзвуковые входные устройства внешнего сжатия.

- •2. Осевые компрессоры. Анализ кинематических параметров ступени.

- •3. Основные параметры ступени турбины.

- •1. Сверхзвуковые входные устройства смешанного сжатия.

- •2. Характеристики ступени турбины. Изменения расхода газа, работы турбины и кпд.

- •3. Конструкция элементов выходных устройств. Удлинительная труба.

- •1. Осевые компрессоры. Характеристика компрессора.

- •2. Условия работы турбины и применяемые материалы.

- •3. Конструкция элементов выходных устройств. Сужающееся сопло.

- •1. Общая компоновка и основные типы камер сгорания.

- •1 И 5 - внешняя и внутренняя стенки жаровой трубы; 2 и 6 - наружный и внутренний кожухи; 3 - фиксатор жаровой трубы; 4 - форсунка

- •2. Системы охлаждения лопаток газовых турбин.

- •3. Конструкция элементов выходных устройств. Конструкция силового гидроцилиндра.

- •Отвода жидкости; 3 - уплотняющие резиновые кольца; 4 - поршень со штоком; 5 - цилиндр; 6 - задняя вилка крепления к кольцу створок

- •1. Центробежные компрессоры. Общее устройство и принцип действия.

- •2. Конструкция элементов камер сгорания.

- •1. С помощью промежуточной гофрированной ленты;

- •3. С помощью п-образного кольца.

- •3. Конструкция элементов выходных устройств. Уширяющееся сверхзвуковое сопло.

- •(Сплошными линиями показано положение ре регулируемых элементов при малых , штрихпунктирными – при сверхзвуковом полете)

- •2. Основыне размеры камер сгорания. Применяемые материалы.

- •3. Выходные устройства. Реверс и шумоглушение.

- •1. Центробежные компрессоры. Дополнительная работа, сообщаемая воздуху в ступени компрессора.

- •2. Форсажные камеры сгорания.

- •3. Выходные устройства. Основные принципы снижения шума.

- •1. Сверхзвуковые входные устройства внутреннего сжатия.

- •2. Способы охлаждения лопаток газовых турбин воздухом.

- •3. Конструкция элементов выходных устройств. Удлинительная труба.

- •1. Сверхзвуковые входные устройства смешанного сжатия.

- •2. Рабочий процесс камер сгорания.

- •3. Основные параметры ступени турбины.

- •1. Сверхзвуковые входные устройства внешнего сжатия.

- •2. Требования, предъявляемые к камерам сгорания.

- •3. Характеристики ступени турбины. Изменения расхода газа, работы турбины и кпд.

- •1. Типы сверхзвуковых входных устройств.

- •2. Осевые компрессоры. Общее устройство и принцип действия.

- •3. Схема и принцип действия ступени турбины.

1. Центробежные компрессоры. Дополнительная работа, сообщаемая воздуху в ступени компрессора.

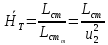

Удельная работа, сообщаемая воздуху в действительности, отличается от теоретической. Соотношение между ними может быть названо (по аналогии с осевыми компрессорами) коэффициентом теоретического напора:

В

колесах с радиальными лопатками

всегда меньше

всегда меньше ,

следовательно,

,

следовательно,

<

1. Это обусловлено в основном тем, что

при конечном числе лопаток вся масса

воздуха не может быть вовлечена во

вращение со скоростью

<

1. Это обусловлено в основном тем, что

при конечном числе лопаток вся масса

воздуха не может быть вовлечена во

вращение со скоростью

.

Поэтому

среднемассовая окружная скорость

воздуха на выходе из колеса

.

Поэтому

среднемассовая окружная скорость

воздуха на выходе из колеса

.

Кроме

того, закрутка воздушного потока на

колесе снижается при создании

предварительной закрутки перед ступенью.

.

Кроме

того, закрутка воздушного потока на

колесе снижается при создании

предварительной закрутки перед ступенью.

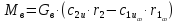

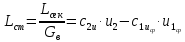

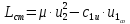

Выражая приближенно начальный момент количества движения через окружную составляющую начальной скорости на середине высоты лопаток, можно записать:

а соответствующая секундная работа

Поэтому

Снижение

скорости

по

отношению к

по

отношению к

может

характеризоваться коэффициентом

может

характеризоваться коэффициентом

:

:

Тогда

При

осевом входе воздуха в ступень

=

0 и

=

0 и

.

Коэффициент

.

Коэффициент получается тем выше, чем большее число

лопаток имеет колесо и чем меньше

соотношение между диаметром входа

получается тем выше, чем большее число

лопаток имеет колесо и чем меньше

соотношение между диаметром входа и

диаметром колеса

и

диаметром колеса

.

Однако

эти пути повышения коэффициента

теоретического напора ограничены,

поскольку увеличение числа лопаток

связано с возрастанием потерь на трение

при расчете количества ступеней

компрессора.

.

Однако

эти пути повышения коэффициента

теоретического напора ограничены,

поскольку увеличение числа лопаток

связано с возрастанием потерь на трение

при расчете количества ступеней

компрессора.

Используется коэффициент адиабатического напора:

,

,

.

.

В

настоящее время

достигает

достигает м/с, что позволяет при наличии

м/с, что позволяет при наличии К в одноступенчатом компрессоре

обеспечить

К в одноступенчатом компрессоре

обеспечить .

.

2. Форсажные камеры сгорания.

К форсажным камерам сгорания предъявляются, в общем, те же требования, что и к основным камерам сгорания двигателя. Главными из этих требований являются следующие:

1) достаточная полнота сгорания и устойчивость процесса горения без вибраций и срывов пламени;

2) малое гидравлическое сопротивление камеры, как в рабочем состоянии, так и при выключенной подаче форсажного топлива;

3) достаточно малый диаметральный габарит, который не должен превышать габарит остальной части двигателя;

4) надежный и быстрый розжиг камеры при всех условиях эксплуатации;

5) минимальная масса и достаточная долговечность конструкции.

Организация рабочего процесса и устройство форсажных камер сильно отличаются от принятых для основных камер сгорания. Это объясняется в основном двумя обстоятельствами:

1) необходимостью вести процесс при высокой скорости газового потока, позволяющей иметь приемлемый диаметральный габарит камеры. Поэтому для получения допустимых гидравлических потерь камеры должны выполняться с минимальным гидравлическим сопротивлением;

2) высокой температурой поступающих в камеру газов, что ускоряет испарение и сгорание топлива.

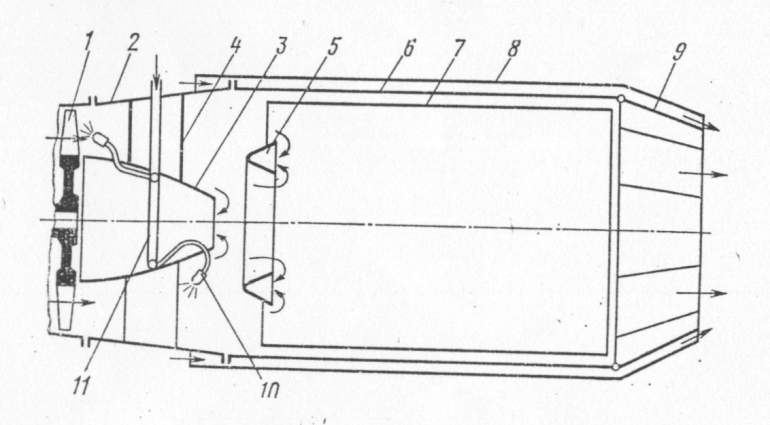

Схема устройства форсажной камеры представлена на рис. 3.10.

Рис. 3.10. Схема устройства форсажной камеры:

1 - турбина; 2 - внешняя стенка кольцевого диффузора форсажной камеры; 3 - затурбинный обтекатель; 4 - стойка крепления обтекателя; 5 - кольцевой стабилизатор; 6 - корпус форсажной камеры; 7 - тепловой экран; 8 - внешний кожух; 9 - выходное сопло; 10 - форсунка; 11 - топливный коллектор

В диффузоре скорость выходящих из турбины газов снижается до 150-200 м/с, что позволяет уменьшить гидравлические потери в камере и облегчает организацию процесса сгорания.

Поскольку скорость газового потока превышает скорость распространения пламени по горючей смеси, для получения устойчивого горения применяются стабилизаторы пламени. В большинстве случаев используются кольцевые стабилизаторы, имеющие в поперечном сечении форму желоба уголкового или коробчатого профиля.

Помимо кольцевых стабилизаторов часто используется и центральный стабилизатор, для чего затурбинный обтекатель выполняется с усеченным концом. В этом месте может располагаться пусковое устройство для розжига форсажной камеры.

Впрыск топлива производится через большое число форсунок, питаемых от одного или нескольких коллекторов. В коллектор топливо часто подается по трубопроводу, расположенному в одной из пустотелых стоек крепления затурбинного обтекателя. Для лучшего распыления топлива оно обычно впрыскивается навстречу газовому потоку.

Число и местоположение форсунок устанавливается экспериментально с целью обеспечения следующих условий:

1) круги наибольшего сечения факелов топлива должны мало пересекаться и достаточно равномерно охватывать площадь, соответствующую сечению кольцевого стабилизатора;

2) впрыскиваемое топливо должно успевать испариться до его подхода к задней кромке стабилизатора с тем, чтобы в зоне обратных токов поддерживался устойчивый начальный очаг пламени.

Путь, проходимый топливом в течение его испарения, зависит от режима работы двигателя, влияющего на размер капель топлива и на скорость испарения. Поэтому для обеспечения устойчивого горения во всем требуемом диапазоне изменения скоростей и высот полета оказывается целесообразным применять несколько рядов расположенных по окружности форсунок на разных расстояниях от стабилизатора.

Длина форсажной камеры должна быть достаточной для завершения процесса сгорания до поступления газов в выходное сопло с тем, чтобы к началу расширения в сопле температура газов достигла бы максимально возможной (в данных условиях) величины.

-

условная продолжительность пребывания

сгорающего топлива в камере,

-

условная продолжительность пребывания

сгорающего топлива в камере,

= (10-20)

= (10-20) сек;

сек;

-

средняя скорость газов по длине камеры,

м/с.

-

средняя скорость газов по длине камеры,

м/с.

Для снижения температуры внешней поверхности двигателя и для охлаждения стенок корпуса форсажной камеры последнюю заключают в кожух и через образующийся кольцевой канал пропускают охлаждающий воздух. Воздушный поток создается эжектирующим воздействием вытекающих из выходного сопла газов, а в полете, кроме того, – скоростным напором.

Понижение температуры стенок корпуса достигается также применением теплового экрана 7(см. рис. 3.10), который защищает стенки от непосредственного контакта с нагреваемыми в форсажной камере газами и от воздействия излучения факелом пламени.

Вследствие высокой интенсификации процесса в форсажных камерах может возникать неустойчивое, вибрационное горение. Работа при вибрационном горении практически недопустима, так как обусловленные им колебания давления быстро приводят к разрушению форсажной камеры. Поэтому в некоторых случаях применяются специальные антивибрационные экраны, служащие для поглощения (демпфирования) колебаний. Антивибрационный экран представляет собой цилиндрическую перфорированную или гофрированную оболочку.