- •1. Входные устройства врд. Требования, предъявляемые к входным устройствам и их основные параметры.

- •2. Рабочий процесс камер сгорания.

- •3. Расширение газов в турбине.

- •1. Особенности конструкции дозвуковых входных устройств.

- •2. Осевые компрессоры. Общее устройство и принцип действия.

- •3. Схемы выходных устройств.

- •1. Типы сверхзвуковых входных устройств.

- •2. Требования, предъявляемые к камерам сгорания.

- •3. Схема и принцип действия ступени турбины.

- •1. Сверхзвуковые входные устройства внутреннего сжатия.

- •2. Осевые компрессоры. План скоростей и удельная работа ступени.

- •3. Конструкция элементов выходных устройств. Выпускного канала.

- •1. Сверхзвуковые входные устройства внешнего сжатия.

- •2. Осевые компрессоры. Анализ кинематических параметров ступени.

- •3. Основные параметры ступени турбины.

- •1. Сверхзвуковые входные устройства смешанного сжатия.

- •2. Характеристики ступени турбины. Изменения расхода газа, работы турбины и кпд.

- •3. Конструкция элементов выходных устройств. Удлинительная труба.

- •1. Осевые компрессоры. Характеристика компрессора.

- •2. Условия работы турбины и применяемые материалы.

- •3. Конструкция элементов выходных устройств. Сужающееся сопло.

- •1. Общая компоновка и основные типы камер сгорания.

- •1 И 5 - внешняя и внутренняя стенки жаровой трубы; 2 и 6 - наружный и внутренний кожухи; 3 - фиксатор жаровой трубы; 4 - форсунка

- •2. Системы охлаждения лопаток газовых турбин.

- •3. Конструкция элементов выходных устройств. Конструкция силового гидроцилиндра.

- •Отвода жидкости; 3 - уплотняющие резиновые кольца; 4 - поршень со штоком; 5 - цилиндр; 6 - задняя вилка крепления к кольцу створок

- •1. Центробежные компрессоры. Общее устройство и принцип действия.

- •2. Конструкция элементов камер сгорания.

- •1. С помощью промежуточной гофрированной ленты;

- •3. С помощью п-образного кольца.

- •3. Конструкция элементов выходных устройств. Уширяющееся сверхзвуковое сопло.

- •(Сплошными линиями показано положение ре регулируемых элементов при малых , штрихпунктирными – при сверхзвуковом полете)

- •2. Основыне размеры камер сгорания. Применяемые материалы.

- •3. Выходные устройства. Реверс и шумоглушение.

- •1. Центробежные компрессоры. Дополнительная работа, сообщаемая воздуху в ступени компрессора.

- •2. Форсажные камеры сгорания.

- •3. Выходные устройства. Основные принципы снижения шума.

- •1. Сверхзвуковые входные устройства внутреннего сжатия.

- •2. Способы охлаждения лопаток газовых турбин воздухом.

- •3. Конструкция элементов выходных устройств. Удлинительная труба.

- •1. Сверхзвуковые входные устройства смешанного сжатия.

- •2. Рабочий процесс камер сгорания.

- •3. Основные параметры ступени турбины.

- •1. Сверхзвуковые входные устройства внешнего сжатия.

- •2. Требования, предъявляемые к камерам сгорания.

- •3. Характеристики ступени турбины. Изменения расхода газа, работы турбины и кпд.

- •1. Типы сверхзвуковых входных устройств.

- •2. Осевые компрессоры. Общее устройство и принцип действия.

- •3. Схема и принцип действия ступени турбины.

2. Способы охлаждения лопаток газовых турбин воздухом.

Различают три способа воздушного охлаждения сопловых и рабочих лопаток турбин:

1) путем внутреннего конвективного теплообмена;

2) путем пленочно-заградительного охлаждения;

3) путем проникающего (пористого) охлаждения.

Возможно также сочетание нескольких способов охлаждения.

При конвективном охлаждении охлаждающий воздух подводится через корневую часть лопатки, проходит по специально выполненным каналам внутри лопатки и затем выпускается в проточную часть турбины. По внутренним каналам воздух может растекаться в различных направлениях.

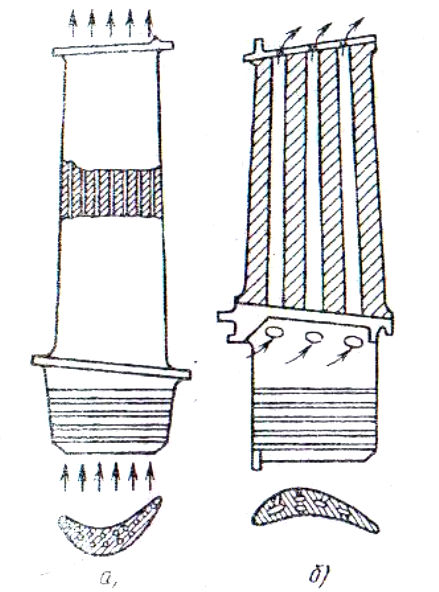

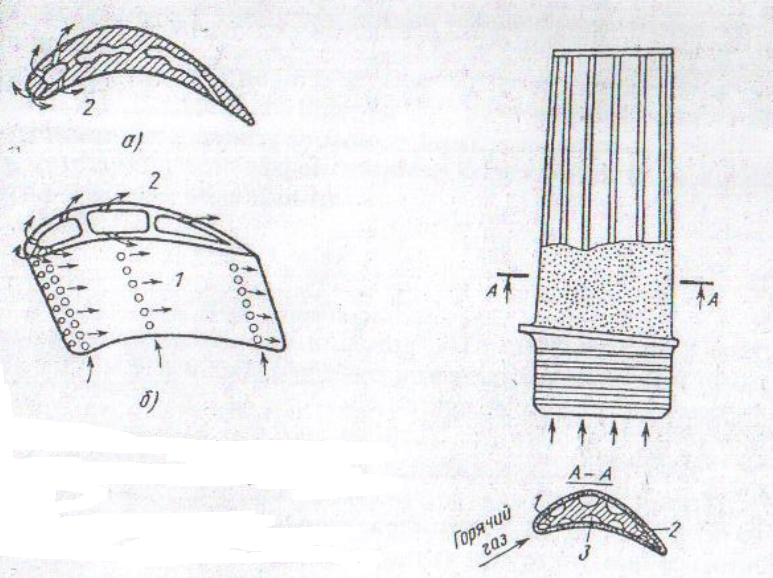

В зависимости от характера движения охлаждающего воздуха лопатки выполняются с продольными, поперечными и смешанными охлаждающими каналами. Типичными конструкциями лопаток с продольными охлаждающими каналами являются рабочие лопатки первых ступеней ТРД «Олимп» и ТРДД «Спей», показанные на рис. 4.13. Охлаждающий воздух входит со стороны замковой части лопатки во все каналы, протекает по продольным каналам и выбрасывается в радиальный зазор. Лопатки данной схемы (см. рис. 4.13, а и б) обеспечивают работу турбины при температурах газа перед турбиной соответственно до 1400 К и 1360 К при расходе охлаждающего воздуха примерно 2% расхода газа через турбину, понижая температуру лопатки в ее средней части на 220...260 К.

Основным достоинством продольной схемы охлаждения лопаток является более простая технология их изготовления. Эффективность охлаждения таких лопаток довольно высокая, однако наблюдается значительная неравномерность температурного поля как по высоте, так и по профилю лопатки, которая доходит до 150…200 К и более. При этом наиболее нагретыми оказываются входная и выходная кромки.

Рис. 4.13. Схемы охлаждения лопаток турбин двигателей:

а - «Олимп»; б - «Спей»

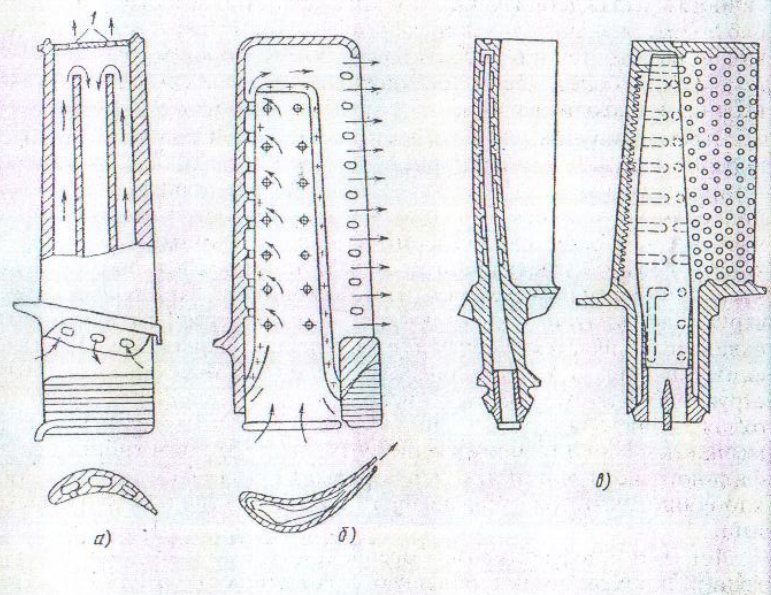

Стремление повысить эффективность охлаждения и снизить неравномерность температурного поля лопатки привело к появлению петлевых схем (рис. 4.14, а), дефлекторных лопаток с поперечным течением охладителя и развитой внутренней поверхностью теплообмена, введению оребрения внутренней поверхности входной и выходной кромок и лопаток с комбинированным (конвективно-пленочным) охлаждением. Примером конструкции лопатки с дефлектором и с поперечным течением охладителя является рабочая лопатка, предложенная С. К. Туманским (рис. 4.14, б).

Рис. 4.14. Схемы охлаждения лопаток:

а – петлевая схема; б – лопатка с внутренним дефлектором и поперечными ребрами на внутренней поверхности; в – схема лопатки турбины ТРДД; 1 – отверстия для удаления пыли

На рис. 4.15 приведены некоторые из конструктивных схем лопаток с продольным и смешанным течением охлаждающего воздуха, с цилиндрическими штырьками (перемычками), соединяющими спинку и вогнутую поверхность профильной части лопатки, с перегородками различной формы, отклоняющими поток охлаждающего воздуха в заданном направлении.

Лопатки

с дефлектором и оребрениями в зоне

входной и выходной кромок имеют большую

эффективность охлаждения и обеспечивают

большую равномерность температурного

поля лопатки ( ),

но они имеют и недостатки: большие

конструктивные и технологические

трудности, связанные с размещением

дефлектора и обеспечением прочности

таких лопаток.

),

но они имеют и недостатки: большие

конструктивные и технологические

трудности, связанные с размещением

дефлектора и обеспечением прочности

таких лопаток.

Рис. 4.15. Лопатки с продольным и смешанным течением охлаждающего воздуха:

А - без перфорации; б и в – с перфорацией; 1 – выступы в виде ребер; 2 – штырьки

Существенного повышения эффективности внутреннего конвективного охлаждения лопаток можно добиться за счет различных интенсификаторов: закручивателей потока, волнистых каналов, штырьков турбулизаторов и т.п.

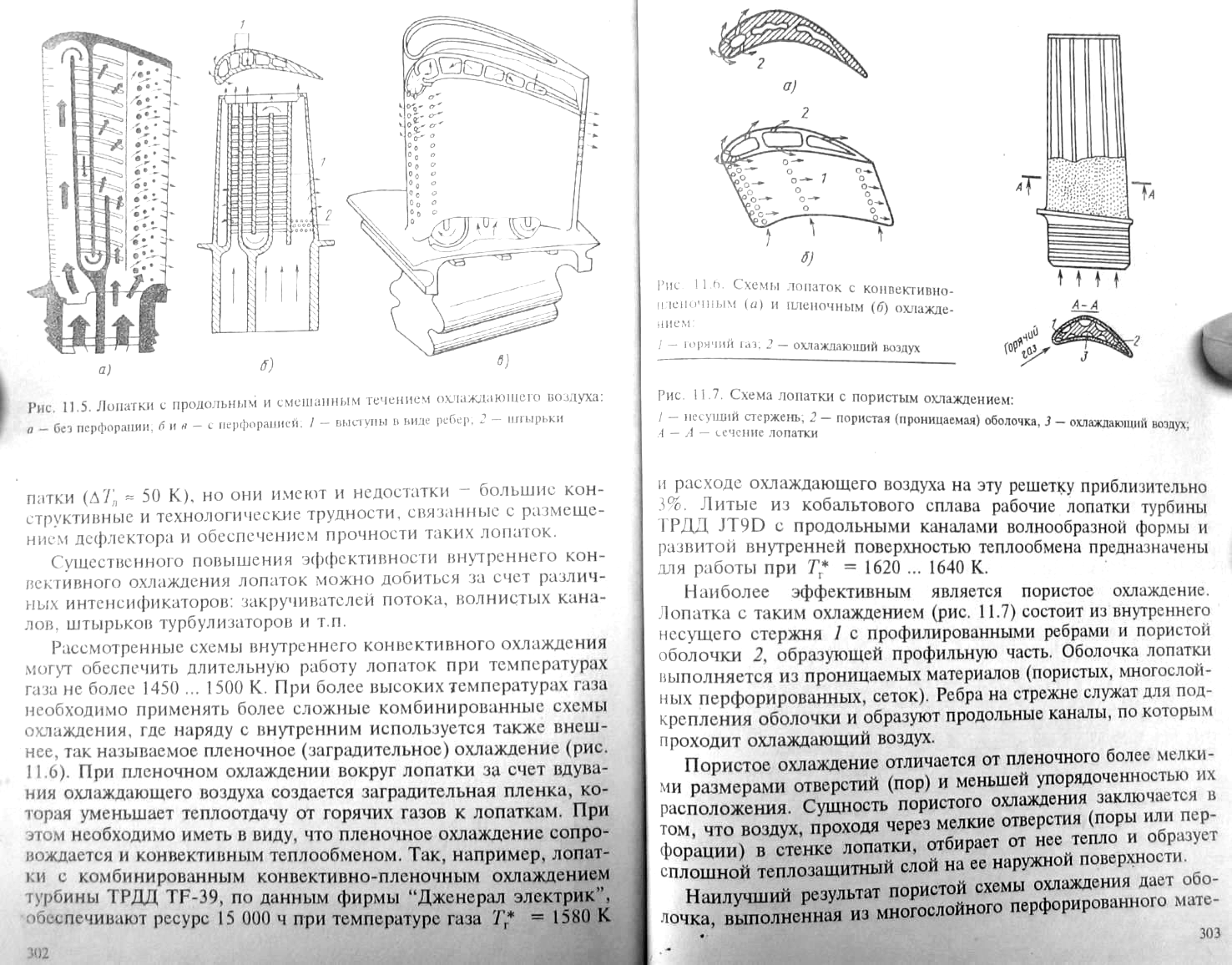

Рассмотренные схемы внутреннего конвективного охлаждения могут обеспечить длительную работу лопаток при температурах газа не более 1450...1500 К. При более высоких температурах газа необходимо применять более сложные комбинированные схемы охлаждения, где наряду с внутренним используется также внешнее, так называемое пленочное (заградительное) охлаждение (рис. 4.16).

При пленочном охлаждении вокруг лопатки за счет вдувания охлаждающего воздуха создается заградительная пленка, которая уменьшает теплоотдачу от горячих газов к лопаткам. При этом необходимо иметь в виду, что пленочное охлаждение сопровождается и конвективным теплообменом.

Рис. 4.16. Схемы лопаток с конвективно-пленочным (а) и пленочным (б) охлаждением:

1 – горячий газ; 2 – охлаждающий воздух

Так,

например, лопатки с комбинированным

конвективно-пленочным охлаждением

турбины ТРДД TF-39,

по данным фирмы «Дженерал электрик»,

обеспечивают ресурс 15000 ч при температуре

газа

=1580

К и расходе охлаждающего воздуха на эту

решетку приблизительно

3%.

Литые

из кобальтового сплава рабочие лопатки

турбины

ТРДД

JT9D

с продольными каналами волнообразной

формы и

извитой

внутренней поверхностью теплообмена

предназначены

для работы

при

=1580

К и расходе охлаждающего воздуха на эту

решетку приблизительно

3%.

Литые

из кобальтового сплава рабочие лопатки

турбины

ТРДД

JT9D

с продольными каналами волнообразной

формы и

извитой

внутренней поверхностью теплообмена

предназначены

для работы

при

=

1620…1640 К.

=

1620…1640 К.

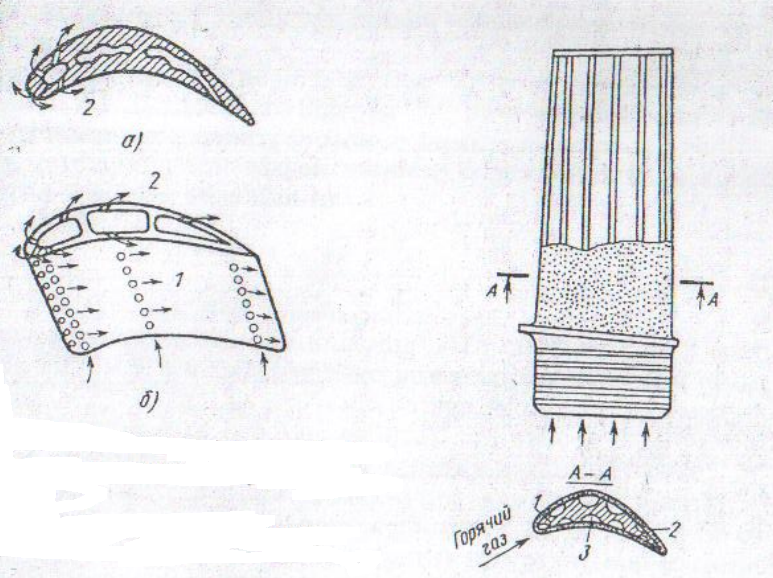

Наиболее эффективным является пористое охлаждение. Лопатка с таким охлаждением (рис. 4.17) состоит из внутреннего несущего стержня 1 с профилированными ребрами и пористой оболочки 2, образующей профильную часть. Оболочка лопатки выполняется из проницаемых материалов (пористых, многослойных перфорированных, сеток). Ребра на стрежне служат для подкрепления оболочки и образуют продольные каналы, по которым проходит охлаждающий воздух.

Рис. 4.17. Схема лопатки с пористым охлаждением:

1 – несущий стержень; 2 – пористая оболочка; 3 – охлаждающий воздух;

А-А – сечение лопатки

Пористое охлаждение отличается от пленочного более мелкими размерами отверстий (пор) и меньшей упорядоченностью их расположения. Сущность пористого охлаждения заключается в том, что воздух, проходя через мелкие отверстия (поры или перфорации) в стенке лопатки, отбирает от нее тепло и образует сплошной теплозащитный слой на ее наружной поверхности.

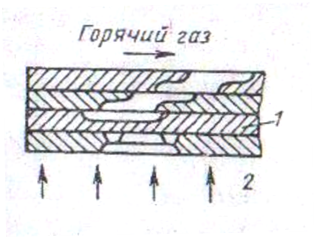

Наилучший результат пористой схемы охлаждения дает оболочка, выполненная из многослойного перфорированного материала (рис. 4.18).

Рис. 4.18. Схема многослойного перфорированного материала:

1 – многослойный материал; 2 – охлаждающий воздух

Исследования таких лопаток показывают, что при рациональном расположении отверстий в слоях материала можно повысить эффективность охлаждения в 1,5...1,6 раза по сравнению с лопатками канальной конструкции; практически сохранить аэродинамическое совершенство профилей на уровне современных охлаждаемых турбин и устранить недостаток пористых оболочек заключающийся в быстрой засоряемости пор пылью и окалиной. Это достигается выполнением в листовом материале отверстий диаметром 100...200 мкм, тогда как предельные размеры частиц пыли в очищенном воздухе составляют 15...30 мкм.

В заключение можно отметить, что недостаточная жаропрочность материала пористых оболочек не дает возможности полностью реализовать эффект от повышения температуры. При длительной эксплуатации двигателя происходит засорение пор оболочки твердыми частицами пыли и продуктов сгорания, что также ухудшает надежность работы системы охлаждения. Наконец, шероховатая поверхность лопаток вызывает некоторое снижение КПД турбины.