литература / Sharapov_V._Datchiki

.pdf

Глава 11. Датчики температуры |

|

|

|

|

|

Чувствительность |

акустического |

импульсного |

термометра |

d2 |

|

|

|||||

|

|

|

|

2dT |

|

0,5 ( l E ), где бl — температурный коффициент расширения; бЕ — температурный коэффициент модуля упругости вещества чувствительного элемента.

Уравнение измерения акустического импульсного термометра с чувствительным элементом из твердого вещества

T T0 |

|

2 |

ln |

2 |

, |

(11.32) |

|

2 0 |

|||||

|

|

c |

|

|

||

где Т0, Т — начальное и конечное значения междуимпульсного интервала времени; c l E (причем предполагается, что бl и бE не изменяются в диапазоне измеряемых температур).

Акустический резонансный термометр — это акустический термометр, в котором применяется температурная зависимость частоты резонанса механического резонатора.

Один из вариантов акустического резонансного термометра — это термометр с чувствительным элементом в виде миниатюрного струнного резонатора на нитевидном монокристалле кремия р-типа с ориентацией, которая отличается малыми габаритами: длина до 1 мм, диаметр до 10-3 мм. Рабочая частота таких резонаторов Ј 105 Гц [8].

В акустическом резонансном термометре можно применить также дисковые резонаторы изгибных колебаний с двумя узловыми диаметрами. Разрешающая способность таких термометров на уровне 0,01 К.

Резонаторы включают в цепь обратной связи автогенератора, а информативным параметром является частота резонансных колебаний, которая изменяется с изменением температуры. Используя дисковые резонаторы, можно создавать многозонные термометры для измерения температуры в разных местах объекта. Генератор генерирует широкополосный сигнал («белый шум»), который после преобразования электроакустическим преобразователем передается по звуководу в виде жгута из стекловолокна в мягкой оболочке, который заканчивается акустическим поглотителем. Со звуководом алюминиевым проводом соединены дисковые резонаторы с разными резонансными частотами. Во время прохождения широкополосного сигнала по звуководу отражаются именно те спектральные составляющие сигнала, которые отвечают резонансным частотам резонаторов, а с изменением температуры максимумы сигнала передвигаются вдоль оси частот.

Для высоких температур (более чем 1000 °С) применяют чувствительные элементы в виде четвертьили полуволновых резонаторов, которые возбуждаются пакетом акустических колебаний.

Если значения частоты заполнения пакета и резонансной частоты совпадают, то эхосигнал имеет характерную форму огибающей с явно выраженным минимумом в центре, которая описывается выражением

A |

n |

A |

0 |

)2 exp( |

<n) 1,, |

(11.33) |

|

|

|

+ |

Q |

. |

|

||

|

|

|

|

|

− |

|

|

где Q — добротность резонатора. Количество периодов до момента изменения фазы на противоположную ( An 0) n 0,22Q, то есть тип эхосигнала и

11.6. Кварцевые термодатчики

расположение минимума на оси времени определяются добротностью. Сдвиг фазы можно вычислить исходя из условия fd / dt 2Q. Уравнение измерения акустического резонансного термометра для резонаторов из твердого материала:

T |

2 |

ln |

f |

T0 , |

(11.34) |

|

|

||||

|

c |

f0 |

|

||

где T0, T — начальное и конечное значения абсолютной температуры; f0, f — начальное и конечное значения частоты резонанса; c l E ; l — температурный коэффициент линейного расширения; E — температурный коэффициент модуля упругости материала резонатора (предполагается, что l и E не изменяются в диапазоне измеряемых температур). Чувствительность акустического резонансного термометра:

df |

0,5( l E ). |

|

fdT |

||

|

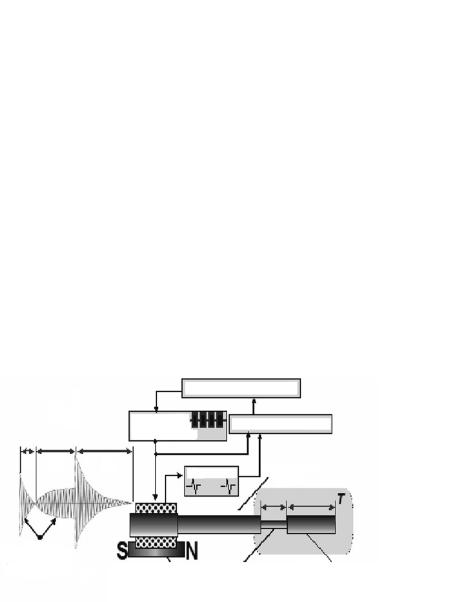

Принцип действия акустического резонансного термометра объясняет рис. 11.17 [8].

|

|

Схема управления частотой |

|

||

|

|

Генератор |

Схема фазового анализа |

||

|

|

радиоимпульсов |

|

|

|

I |

II |

III |

|

Акустический |

|

|

|

Усилитель |

|||

|

|

канал |

|||

|

|

|

|

||

|

|

|

|

/4 |

/2 |

При резонансе |

|

|

|

|

|

I II = < |

Магнитострикционный |

Четвертьволновой |

Полуволновой |

||

|

|

электроакустический |

согласователь |

чувствительный |

|

|

|

преобразователь |

|

импеданса |

элемент |

Рис. 11.17. Структурная схема и эхосигнал термометра акустического резонансного с фазовым анализом сигнала

11.6. Кварцевые термодатчики

Для измерения температуры с достаточно высокой точностью используются также кварцевые пьезоэлементы термочувствительных срезов, например, Y, АС и LC срезов. Эти резонаторы включаются в схемы автогенераторов (см. гл. 9).

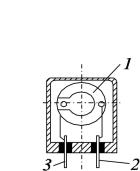

Пьезорезонансные кварцевые термопреобразователи (рис. 11.18) выполняются в виде линзового кварцевого резонатора 1, закрепленного на упругих ножках 2 и 3, которые одновременно испоняют роль токоподводов.

Глава 11. Датчики температуры

Рис. 11.18. Строение кварцевого термочувствительного резонатора

Резонатор размещен в металлическом герметическом баллоне диаметром 6…8 мм, заполненном для уменьшения тепловой инерциальности гелием, который характеризуется хорошей теплопроводностью. Производятся также пьезорезонансные термопреобразователи в стеклянных вакуумных баллонах. Последние обладают большой инерционностью, но более высокой временной стабильностью и разделительной способностью.

Диапазон рабочих частот термочувствительных пьезорезонаторов находится в границах 1…30 МГц. Значение коэффициентов термочувствительности, которые соответствуют уравнению преобразования

f = f |

[1 + k |

(T — T |

) + k |

(T — T |

)2 + k |

(T — T |

)3], |

(1.35) |

0 |

1 |

0 |

2 |

0 |

3 |

0 |

|

|

зависят от типа среза и составляют, например, для кварца Y-среза соответственно:

k |

1 |

= 92 10 6 K-1; k |

2 |

= 58 10-9 K-2; k |

3 |

= 6 10-13 |

K-3. |

(1.36) |

|

|

|

|

|

|

В реальных резонаторах в зависимости от собственной частоты резонанса и типа среза термочувствительность составляет от 20 Гц/К до 2 кГц/К, диапазон измеряемых температур от 80 до (200...250)°С с абсолютной погрешностью в диапазоне нескольких сотых долей градуса. Необходимо, однако, отметить, что, как и собственная частота резонанса, так и термочувствительность характеризуются значительными технологическими разбросами, что усложняет аппаратную реализацию устройств с термочувствительными пьезорезонаторами.

Литература

1.Аш Ж. и др. Датчики измерительных систем. В 2-х кн. — М.: Мир, 1992.

2.Байцар Р.И., Варшава С.С. Полупроводниковые микросенсоры. — Львов: ЛьЦНТЕИ, 2001. — 288 с. (На укр. яз.).

3.Гордов А.Н., Жагулло О.М., Иванова А.С. Основы температурных измерений. — М.: Энергоатомиздат, 1992. — 304 с.

4.Готра З.Ю., Ильницкий Л.Я., Полищук Е.С. и др. Датчики: Справочник / Под ред. З.Ю. Готры и О.И. Чайковского. — Львов: Каменяр, 1995. — 312 с.

5.Джексон Р.Г. Новейшие датчики. — М.: Техносфера, 2007. — 384 с.

6.Евтихеев Н.Н. и др. Измерение электрических величин.—М.: Энергоатомиздат, 1990. — 352 с.

7.Иванова Г.М., Кузнецов И.Д., Чистяков В.С. Теплотехнические измерения и приборы. — М.: Энергоатомиздат, 1984. — 232 с.

8.Луцик Я.Т., Буняк Л.К., Рудавский Ю.К., Стадник Б.И. Энциклопедия термометрии. — Львов: НУ Львовская политехника, 2003. — 428 с. (На укр. яз.).

9.Линевег Ф. Измерение температуры в технике. Справочник. — М.: Металлургия, 1980.

10.Полищук Е.С. Измерительные преобразователи. — Киев: Вища школа. 1981. — 296 с.

Литература

11.Полищук Е.С., Дорожовец М.М., Стадник Б.И., Ивахив О.В., Бойко Т.Г., Ковальчик А. Средства и методы измерений неэлектрической величины: Учебник / Под ред. проф. Е.С. Полищука. — Бескид-Біт, 2008. — 618 с. (На укр. яз.).

12.Фрайден Дж. Современные датчики: Справочник. — М.: Техносфера, 2005. — 592 с.

13.Зи С. М. Физика полупроводниковых приборов.- М.: Мир, 1984. — 912 с.

14.Пасынков В. В., Чиркин Л. К. Полупроводниковые приборы. — М.: Высшая школа, 1987. — 479 с.

15.Кривоносов А. И. Полупроводниковые датчики температуры. — М.: Энергия, 1974.

— 184 с.

16.Носов Ю. Р. Оптоэлектроника. — М.: Радио и связь, 1989. — 360 с.

17.Кременчугский А. С., Рощина О. В. Пироэлектрические приемные устройства. — Киев: Наукова думка, 1982. — 368 с.

18.Schaumburg H. Sensoren. Band 3. B.G. Teubner Stuttgart: 1992.

19.Schaumburg H. (Hrsg.) Sensoranwendungen. Band 8. B.G. Teubner Stuttgart: 1995.

20.Jorg Hoffman. Tashenbuch der Messtechnic. Leipzig: Fachbuchverlag: 2000.

21.Jan Zakrzewski. Czujniki i przetworniki pomiarowe. Podrкcznik problemowe. Gliwice. 2004.

ГЛАВА 12

ДАТЧИКИ И ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ ВЕЛИЧИН

Из механических величин, которые чаще всего измеряются, основными являются механические усилия, подразделяемые на сосредоточенные, в частности, направленные линейно (механические силы) и вращательные (крутящие моменты), а также распределенные внешние усилия (давление) и внутренние распределенные усилия, возникающие в теле исследуемого объекта (механические напряжения).

Диапазон измеряемых механических усилий очень большой. В частности, при научных исследованиях необходимо измерять силы начиная от 10-5…10-6 H, а при промышленных измерениях до 109 H. Внутренние напряжения в деталях различных конструкций находятся в пределах до 2000 МПа. Диапазон измерений давления лежит в пределах от 0 до почти 1010…1011 Па, а порог чувствительности современных манометров достигает 10-2 Па. Верхний предел измерений крутящих моментов достигает 109 H·м.

12.1. Силоизмерительные устройства

Подавляющее большинство силоизмерительных приборов (динамометров) основано на преобразовании измеряемой силы в механические напряжения в материале упругого элемента и его деформацию, которые с помощью тензорезистивных, индуктивных или других датчиков преобразуются в электрический сигнал или изменение исходного электрического параметра.

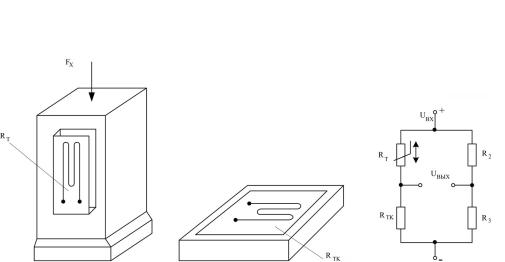

В зависимости от значения измеряемой силы в качестве первичных преобразователей могут использоваться стержневые упругие элементы, упругие кольца, балочные упругие элементы (см. гл. 5). Преобразователями динамометров с механическими упругими преобразователями силы в деформацию являются, преимущественно, тензорезистивные преобразователи, а измерительные цепи — мостовые. Такие динамометры предназначаются для измерений с погрешностью 1...2 %. Следовательно, для измерения силы Fx может быть использована схема с одним рабочим и одним компенсирующим тензорезистором (рис. 12.1, б) [12].

Самым простым и самым распространенным методом измерений деформаций является так называемый тензометрический метод, в котором в качестве преобразователей деформации используют тензорезисторы. Металлические тензорезисторы применяют для измерений относительных деформаций от 0,002 до 1...2 %, полупроводниковые — до 0,1...0,2%, навесные металлические — до 10 %, а эластичные (гибкие каучуковые трубки, заполненные элект-

12.1. Силоизмерительные устройства

а) |

б) |

Рис. 12.1. Измерение сил с помощью тензорезисторов

ролитом) — до 30...50%. Тензорезисторы практически безынерционные и используются для измерений, в частности, переменных деформаций в диапазоне частот до 100 кгц (см. гл. 7).

Для измерения деформаций или величин, предварительно преобразованных в деформацию упругого элемента, тензорезистор наклеивают на исследуемую деталь. Для температур до 200 °С применяют бакелито-фенольные клеи (БФ), бакелитовый лак, а для более высоких температур — жаростойкий кремнийорганический цемент и цемент на основе жидкого стекла.

Особенностью приклеиваемых тензорезисторов является то, что они не могут быть переклеены с объекта на объект. Поэтому действительная функция преобразования рабочего тензорезистора не может быть определена, а для ее оценки находят функцию преобразования аналогичного, так называемого градуировочного тензорезистора из этой партии. А поскольку свойства отдельных тензорезисторов из определенной партии, а также условия их приклеивания в целом несколько разные, то отмечается некоторая неоднозначность действительной и номинальной функций преобразования. Опыт свидетельствует, что погрешность от неидентичности функций преобразования при приклеивании тензорезисторов из достаточно однородной партии не превышает 1,5% [12]. Выходным информативным параметром тензорезисторов является изменение их сопротивления, и поэтому в большинстве случаев измерительными цепями тензорезистивных преобразователей являются мостовые измерительные цепи. Тензорезистор может быть включенным в одно из плеч моста, в два плеча или мостовая цепь может быть составлена полностью из тензорезисторов.

Поскольку относительное изменение сопротивления тензорезисторов очень мало (еR < 1%), то существенное влияние на результат измерений может иметь температура окружающей среды. Следовательно, необходимо предусмотреть температурную компенсацию. В частности, если используют мостовую цепь с одним рабочим тензорезистором (рис. 12.1, а), то для температурной компенсации необходим другой нерабочий тензорезистор RTK = R0, аналогичный рабочему RT, который был бы в одинаковых температурных условиях с рабочим. Тогда

Глава 12. Датчики и приборы для измерения механических величин

изменение сопротивлений двух идентичных (рабочего и компенсационного) тензорезисторов, вызванное изменением температуры окружающей среды при неизменном значении измеряемой деформации, не приводит к изменению выходного напряжения. Действительно, если, например еR = 0 и R2 = R3 = R

U вых |

U вх |

RT0 |

(1 |

t )R RT0 (1 |

t )R |

0, |

|||

[R |

(1 |

|

) R |

(1 |

)]2R |

||||

|

|

T0 |

|

t |

T0 |

|

t |

|

|

где RT0 сопротивление тензорезистора при температуре 0 °С; t температурный коэффициент сопротивления тензорезистора.

Если такая мостовая цепь при отсутствии измеряемой деформации будет в равновесии, то есть RtR3 = R2 Rтк, то в результате действия измеряемой деформации и соответственно изменения сопротивления рабочего тензорезистора на ДRT равновесие нарушается, а исходное напряжение при условии, что внутреннее сопротивление источника питания очень малое, будет равняться

U вых |

U вх |

|

RT0 |

(1 R )R3 R2 RTK |

|

, |

|||

[R |

(1 |

|

|

) R |

](R |

|

|||

|

|

R |

R ) |

||||||

|

|

T0 |

|

TK |

2 |

3 |

|

||

где R |

RT / RT0 — относительное изменение сопротивления тензорезисто- |

|||

ра; RT |

RT0 (1 R ) — функция преобразования рабочего тензорезистора. |

|||

Для симметричного моста, когда RTK RT0 , а R2 = R3, будем иметь |

||||

|

|

U вых 0,25U вх |

R |

. |

|

|

1 0,5 R |

||

|

|

|

|

|

Поскольку |

отношение относительного |

изменения сопротивления |

||

R RT / RT0 |

к относительной деформации еl = Дl/l характеризуется коэффи- |

|||

циентом относительной тензочувствительности k, то зависимость исходного напряжения от измеряемой деформации запишется как

U вых |

0,25U вх k l , |

|||||

откуда |

|

|

|

|

|

|

l |

|

4 U вых |

. |

|||

|

|

|

||||

k U вх |

||||||

|

|

|

||||

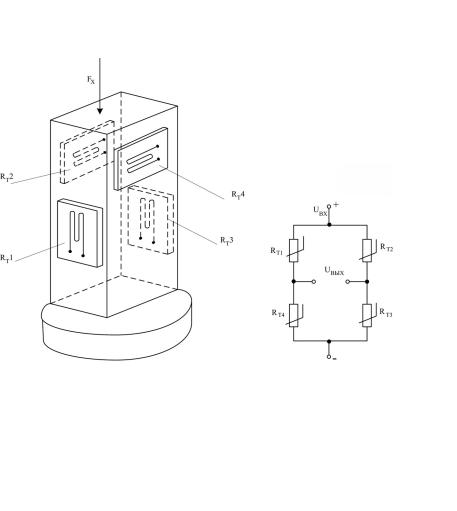

Две пары дифференциальных тензорезисторов, которые образуют полный тензометричний мост (рис. 12.2), обеспечивают наилучшую коррекцию температурных погрешностей и в четыре раза увеличивают чувствительность

U вых U вх k l . |

(12.1) |

Если используется блок из четырех идентичных тензорезисторов, наклеенных на поверхность исследуемого объекта так, что тензорезисторы RТ1 и RТ3 (рис. 12.2, а) воспринимают продольную деформацию, а RТ2 и RТ4 — поперечную, то при их включении в мостовую цепь (рис. 12.2, б) температурная погрешность также будет компенсироваться, а выходное напряжение будет равняться [12]:

U вых |

U вх |

RT0 (1 R )RT0 |

(1 R ) RT0 (1 R )RT0 (1 R ) |

|

|

. |

||||||||

[R |

(1 |

|

) R |

(1 |

|

)] [R |

(1 |

|

) R (1 |

|

|

|||

|

|

R |

R |

R |

R |

)] |

||||||||

|

|

T0 |

|

T0 |

|

T0 |

|

T0 |

|

|

||||

12.1. Силоизмерительные устройства

а) |

б) |

Рис. 12.2. Схема измерения силы с использованием стержневого первичного преобразователя и четырех тензорезисторов

Учитывая, что для металлических тензорезисторов еR не превышает 0,01, а коэффициент Пуассона м = 0,24...0,4, будем иметь

|

U вых |

0,5U вх (1 ) R , |

|

||||||

откуда |

|

|

|

|

|

|

|

|

|

l |

|

R |

|

2 |

U вых |

/U вх . |

(12.2) |

||

|

|

||||||||

k |

(1 )k |

||||||||

|

|

|

|

|

|

||||

При этом используются регулировочный резистор для установления начального значения диапазона измерений (чаще всего нулевого значения исходного напряжения), температурозависимый резистор для компенсации изменения чувствительности схемы от изменения температуры окружающей среды, резистор для регуляции и установления номинальной чувствительности. Термозависимый резистор должен иметь хороший тепловой контакт с исследуемым объектом (или превращающим упругим элементом), на котором наклеены рабочие тензорезисторы. Для этого он приклеивается к исследуемому объекту (упругого элемента) с помощью электроизоляционного клея с хорошей теплопроводимостью.

Если первичными преобразователями силы (давления) в деформацию являются консольные (мембранные) элементы, то в качестве рабочих можно использовать два идентичных тензорезистора, наклеенные с противоположных сторон чувствительного элемента так, что один воспринимает деформацию растяжения, а другой деформацию сжатия, то возможно дифференциальное их включение в мостовую цепь (рис. 12.3). В этом случае температурная погрешность также исключается, а чувствительность мостовой цепи увеличивается вдвое:

U вых 0,5U вх k l ,

Глава 12. Датчики и приборы для измерения механических величин

Рис. 12.3. Схема измерения силы с консольным упругим преобразователем и двумя парами тензорезисторов

откуда

l |

|

2U вых |

. |

(12.3) |

|

||||

|

|

kU вх |

|

|

Кроме неуравновешенных мостовых цепей в тензометрии могут быть использованы и уравновешенные мостовые цепи.

Значения механических сил по результатам измерений деформаций рассчитываются исходя из соотношения между измеряемой силой Fx и деформацией еl. В частности, для упругого преобразователя в виде стержня постоянного cечения (см. гл. 5)

Fx SE l , |

(12.4) |

где S — площадь поперечного cечения стержня; Е — модуль упругости материала стержня.

Для консольной балки равномерного cечения

Fx |

Eh2 b |

l , |

(12.5) |

|

>(l x) |

||||

|

|

|

где b, h, l — геометрические размеры балки; х — расстояние от места закрепления балки до середины тензорезистора.

Несмотря на сравнительно низкую точность (суммарная погрешность измерения силы составляет 2...3%), для измерений больших сил (105...106 Н) в сложных условиях широко применяются динамометры с магнитоупругим преобразовательным элементом (см. гл. 10), которые отличаются простотой конструкции, высокой надежностью. Магнитоупругие преобразователи (см. гл. 10) изготовляют, преимущественно, дифференциальными. Один из преобразовательных элементов является рабочим, а идентичный ему второй преобразовательный элемент, на который не действуют измерительные усилия, служит для компенсации начальной индуктивности рабочего превращающего элемента, а также для компенсации влияния внешних факторов, в частности, температуры окружающей среды, частоты источника питания.

Для измерений статических и динамических усилий широко применяются пьезоэлектрические датчики (см. гл. 9).

12.2. Датчики и приборы для измерения массы

Для измерения статических усилий используются датчики, пьезоэлемент которых возбуждается на резонансной частоте. В качестве выходной величины таких датчиков может использоваться их резонансная частота [8] или выходное напряжение [16].

Резонансные пьезодатчики с частотным выходом, как правило, изготовляются из кварца и обеспечивают весьма высокую точность [8, 16].

Датчики из пьезокерамики менее точны. Датчики динамических усилий используют прямой пьезоэффект. Частотный диапазон их ограничен сверх резонансной частоты пьезоэлемента. При использовании в качестве нагрузки так называемых усилителей заряда нижняя частота датчика может составлять единицы и доли герц.

12.2. Датчики и приборы для измерения массы

Как известно, масса и вес (точнее, сила притяжения) тела являются принципиально разными величинами. Масса тела, в отличие от силы ее тяжести, не зависит от места нахождения тела на Земле или на другой планете. Зависимость силы притяжения G от значения гравитационного ускорения (ускорение свободного падения) g в данном конкретном месте и массы тела m определяется уравнением

G = mg.

Ускорение свободного падения зависит от географической широты и высоты над уровнем моря. Для средних географических широт принято считать g0 = 9,80665 м/с2.

Следовательно, мы можем определить массу тела опосредствовано через измерение силы его притяжения в результате взвешивания. При этом сила притяжения исследуемого объекта может уравновешиваться известной по значению силой, созданной разными способами, в частности [12]:

—с помощью груза (гири) известной массы. Это классический способ, на котором построены обычные механические весы;

—с помощью пружины при ее растягивании (пружинные механические весы);

—в результате деформации упругих элементов с последующим измерением деформации этих элементов с использованием, например, тензорезистивных преобразователей (электромеханические весы);

—электродинамическим способом с помощью обмотки с током, который находится в поле постоянного магнита. Мерой измеряемой величины может быть электрический ток (электродинамические весы).

Только в случае уравновешивания с помощью гирь непосредственно сравнивается вес двух тел независимо от гравитационного ускорения, то есть от места проведения эксперимента. Во всех других случаях взвешивания, в принципе, следовало бы учитывать гравитационное ускорение в данной географической точке.

Самым простым и наиболее распространенным является классический метод взвешивания. Построенные по этому принципу механические весы имеют