литература / Sharapov_V._Datchiki

.pdf

Глава 11. Датчики температуры

Наиболее распространенными являются терморезистивные преобразователи с платиновыми и медными чувствительными элементами. Первые предназначены для преобразования температуры в интервале от 260 до +1000 °С, вторые — от 200 до +200 °С.

Стандартами на терморезистивные преобразователи нормируются пределы допустимых отклонений номинальных статических характеристик (НСХ), допустимые отклонения сопротивления R0 при температуре 0 °С в процентах от номинального значения, а также допустимые отклонения отношений W100 сопротивления R100 при 100 °С к сопротивлению R0 при 0 °С (табл. 11.2).

Таблица 11.2. Основные характеристики |

терморезистивных преобразователей |

|||

температуры |

|

|

||

|

|

|

|

|

Тип |

Диапазон измеряемых |

|

Класс |

Границы допустимого |

преобразователя |

температур, °С |

|

допуска |

отклонения НСХ, °С |

|

|

|

|

|

Платиновый ТСП |

|

|

|

±(0,15 + 0,002 |t|) |

1П (R0 = l Ом) |

|

|

А |

от 200 до 850 |

10П (R0 = 10 Ом) |

260...+850 |

|

В |

±(0,3 + 0,005 |t|) |

50П (R0 = 50 Ом) |

(200...+1100) |

|

от 200 до 1100 |

|

100П (R0 = 100 Ом) |

|

|

С |

±(0,6 + 0,008 |t|) |

500П (R0 = 500 Ом) |

|

|

от 100 до +300 |

|

|

|

|

|

от 850 до 1100 |

Медный ТСМ |

|

|

А |

±(0,15 + 0,002 |t|) |

10M (R0 = 10 Ом) |

|

|

от 50 до +120 |

|

|

|

|

||

50M (R0 = 50 Ом) |

200...+200 |

|

В |

±(0,25 + 0,0035 |t|) |

100M (R0 = 100 Oм) |

|

|

|

от 200 до +200 |

|

|

|

С |

±(0,5 + 0,0065 |t|) |

|

|

|

от 200 до +200 |

|

|

|

|

|

|

|

|

|

|

|

Никелевый ТСН |

|

|

|

±(0,3 + 0,0165 |t|) |

100H (R0 = 100 Ом) |

60...+180 |

|

С |

от 60 до 0 |

|

|

|

|

±(0,3 + 0,008 |t|) |

|

|

|

|

от 0 до 180 |

|

|

|

|

|

Основными источниками погрешностей терморезистивных преобразователей температуры является неточность подгонки R0 и отклонение W100 от номинального, а также нестабильность этих параметров во время эксплуатации, причем изменения значения R0 и R100 от длительности работы зависят также от измеряемой температуры [8, 11].

Нестабильность терморезистивных преобразователей объясняется изменением значений R0 и W100 в результате загрязнения чувствительного элемента конструкционными материалами. Погрешности, которые возникают за счет изменения R0 и W100, имеют разные знаки, поэтому происходит их частичная компенсация.

Конструкции чувствительных элементов терморезистивных преобразователей температуры в зависимости от пределов измеряемых температур, условий эксплуатации, и т.п., очень разнообразные.

11.2. Терморезистивные преобразователи температуры

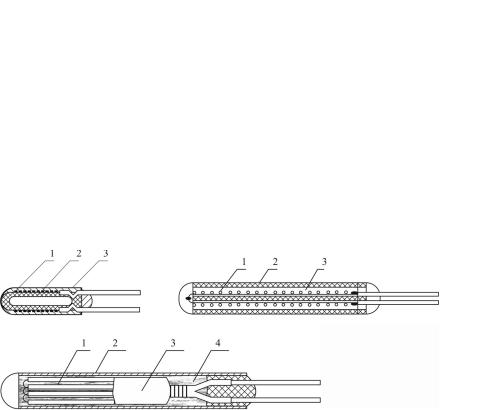

На рис. 11.1, а показана конструкция платинового терморезистивного преобразователя температуры, которая не имеет специальной защитной арматуры. Чувствительный элемент 1 такого преобразователя выполнен из ленточной платины, навитой на трубчатый изоляционный каркас 2 из специального стекла. Для защиты от механических повреждений чувствительный элемент покрыт внешней изоляцией 3. Преобразователь предназначен для измерений относительно невысоких температур, поскольку при высоких температурах значительно ухудшаются изоляционные свойства стекла, а тепловое расширение стеклоизоляции при ее нагревании приводит к нежелательным механическим напряжениям.

а) |

б) |

в)

Рис. 11.1. Конструкции чувствительных элементов терморезистивных преобразователей

Чувствительный элемент платинового терморезистивного преобразователя температуры (рис. 11.1, б) имеет вид спирали 1, размещенной в канавках двухили четырехканального керамического каркаса 2, уплотненной порошкообразным окислом алюминия 3. Окисел алюминия является хорошим электрическим изолятором, имеет большую теплостойкость и хорошую теплопроводность, а также ингибиторные свойства. Платиновая спираль к каркасу крепится с помощью глазури на основе окислов алюминия и кремния.

Чувствительный элемент медного термопреобразователя сопротивления — бескаркасная обмотка 1 из медного изолированного провода (рис. 11.1, в), сверху покрытая фторопластовой пленкой 3. Для обеспечения необходимой механической прочности обмотка помещается в тонкостенную металлическую гильзу 2, засыпается керамическим порошком 4 и герметизируется.

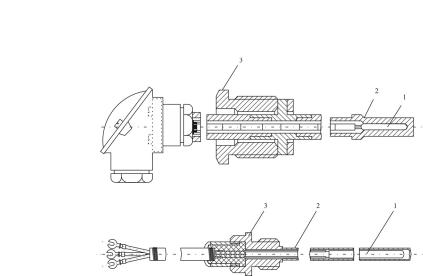

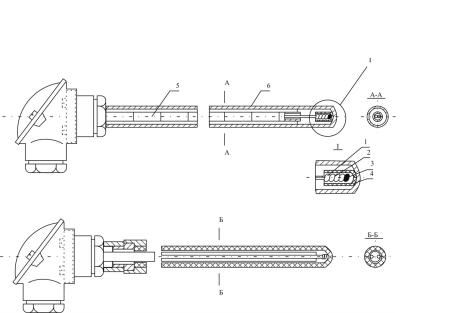

На рис. 11.2 показаны две конструктивные разновидности стержневого погружаемого терморезистивного преобразователя. Для защиты от влияния внешних механических факторов чувствительный элемент 1 помещают в защитную арматуру 2 (обычно из нержавеющей стали). Для крепления преобразователя на объекте измерения предусмотрен подвижный или неподвижный штуцер 3. Выводы чувствительного элемента выносят на клеммную колодку головки преобразователя (рис. 11.2, а), а в преобразователях без головки (рис. 11.2, б) они заканчиваются контактными наконечниками.

Глава 11. Датчики температуры

а)

б)

Рис. 11.2. Разновидности промышленных терморезистивных датчиков температуры

Кроме погружаемых выпускаются также терморезистивные преобразователи температуры специального назначения, например, для измерения температуры оборотных поверхностей и др. [8].

Металлопленочные терморезисторы. Использование тонкопленочной технологии в производстве терморезисторов открывает новые возможности, позволяет получить разные пленочные материалы с заданными свойствами, упрощает технологию изготовления термопреобразователей на их основе. Напыление в вакууме позволяет получить пленочные структуры металл—диэлект- рик—металл непосредственно на измеряемой поверхности, которая уменьшает погрешность измерений из-за несовершенства теплового контакта чувствительного элемента с поверхностью, температуру которой измеряют.

В табл. 11.3 приведены основные характеристики некоторых металлопленочных терморезисторов [11].

Таблица 11.3. Основные характеристики металлопленочных терморезисторов

Материал |

Удельное сопро |

Температурный коэффициент |

Температурный |

|

|

терморезис |

Подкладка |

||||

тивления, Ом·см |

сопротивления, 1/°С |

диапазон, °С |

|||

тора |

|

||||

|

|

|

|

||

|

|

|

|

|

|

Медь |

1,72·10—6 |

4,3·10—6 |

—50…+200 |

ВСС |

|

Хром |

12,9·10—6 |

3,4·10—6 |

30…+150 |

SiO2 |

|

Молибден |

5,7·10—6 |

3,0·10—6 |

—200…+200 |

керамика |

|

Платина |

10,6·10—6 |

3,3·10—6 |

—60…+350 |

корунд, стекло, |

|

|

|

|

|

керамика |

|

Никель |

7,24·10—6 |

4,4·10—6 |

|

Si3N4, SiO2 |

|

Ni—Fe |

35,0·10—6 |

3,8·10—6 |

|

SiO2 |

|

Висмут* |

|

4,7·10—6 |

0…—100 |

SiO—Al2O3 |

*На основании пленок висмута созданы металлопленочные терморезисторы с отрицательным значением ТKС = (2,8...3,0)·10—61/°С в интервале температур (0…100) °С.

11.2. Терморезистивные преобразователи температуры

ТКС и его стабильность в зависимости от длительности работы определяются преимущественно материалом терморезистора и условиями его осаждения. Для большинства чистых металлов ТКС лежит в пределах (3...7) 10-6 1/°С. На практике широко используют металлопленочные терморезисторы из платины, меди и никеля. Они имеют наилучшую стабильность, нечувствительны к давлению, влажности, магнитному полю.

Температурный коэффициент сопротивления тонкопленочных терморезисторов меньше, а температурный диапазон уже, чем в соответствующих проволочных. Причиной такого ограничения является разница в значениях температурного коэффициента линейного расширения основы и металлической пленки, которая вызывает пластическую деформацию пленки при достаточно стремительном повышении или снижении температуры.

Во избежание этого нежелательного явления используют многослойные структуры, которые содержат, кроме термочувствительного, еще и ряд промежуточных слоев, которые обеспечивают крепкий механический контакт. Для стабилизации электрофизических свойств пленочных терморезисторов осуществляют термическое старение в вакууме в условиях циклического изменения температуры.

Как материал пленочных терморезисторов часто применяют сплавы Ni-Fe и Ni-Co. Например, пермаллой (Ni 80% — Fe 20%) имеет температурный коэффициент сопротивления почти такой же, как у платины, его максимальное значение наблюдается при толщинах пленки от 80 до 160 нм, а у платины — при 350 нм. Соответственно, использование пермаллоя вместо платины дает возможность существенно уменьшить площадь терморезистора.

Полупроводниковые терморезистивные преобразователи. В настоящее время широко используются полупроводниковые терморезистивные преобразователи температуры [2, 4-7, 12-15]. Преимуществами полупроводниковых термопреобразователей являются их малые габариты, незначительная инерционность. Однако они уступают проводниковым в точности. Сущестуют две группы полупроводниковых терморезисторов: с отрицательным температурным коэффициентом сопротивления (термисторы NTC) и с положительным ТКС (позисторы, РТС). В основном используются терморезисторы с отрицательным ТКС, значение которого может равняться (2...6) % /К.

Термисторы. Термисторы изготовляются из порошков окислов Mn, Fe, Ni, Cu, Ti, Zn, Co. После тепловой обработки и старения термисторы металлизируются на поверхности, создаются сопротивления, напаиваются металлические выводы, и вся конструкция фиксируется пластмассой или стеклом. При температуре 20 °С сопротивление термисторов составляет от нескольких кОм до приблизительно 40 МОм.

Возможность создания терморезисторов очень малых размеров позволяет уменьшить влияние термопреобразователя на температурное поле исследуемого объекта, улучшить динамические характеристики процесса измерения. Границы стабильной работы полупроводниковых термисторов находятся в диапазоне (100 … +400) 0С, относительная погрешность составляет (0,2 … 1,0)% от диапазона преобразований.

Кроме малых габаритов полупроводниковые термисторы отличаются от металлических термопреобразователей высокой чувствительностью (высоким

Глава 11. Датчики температуры

ТКС). Однако, температурный коэффициент сопротивления термистора не является постоянной величиной, он уменьшается обратно пропорционально квадрату абсолютной температуры. Температурная зависимость сопротивления термистора описывается выражением

|

|

|

|

1 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

R |

R |

|

b |

|

T0 |

|

(11.16) |

||

0 |

e T |

|

, |

||||||

T |

|

|

|

|

|

|

|

|

|

где R0 — номинальное сопротивление (при температуре T0), b — постоянный коэффициент, значение которого зависит от свойств материала и имеет размерность электрического сопротивления.

Эту зависимость обычно записывают в виде

R |

K |

0 |

e b/T , |

(11.17) |

T |

|

|

|

где K0 R0 e b/T0 — постоянный коэффициент, имеющий размерность электического сопротивления.

Для сравнения на рис. 11.3 приведены температурные зависимости сопротивления термистора с R0 = 50 кОм (кривая 1) и платинового терморезистора, номинальное сопротивление которого R0 = 1000 Ом (кривая 2).

Рис. 11.3. Температурная зависимость сопротивления термистора 1 и платинового терморезистора 2

11.2. Терморезистивные преобразователи температуры

Конструктивно терморезистивные преобразователи температуры с чувствительными элементами из термисторов могут изготавливаться самой разнообразной формы в зависимости от назначения, места его установки на исследуемом объекте.

На рис. 11.4 показана конструкция термисторных преобразователей температуры: термопреобразователя погружения и поверхностного термопреобразователя. Термисторы 1 расположены в цилиндрических корпусах 3 из коррозионностойкой стали с низкой теплопроводностью. Наконечник 2 термопреобразователя (рис. 11.4, а) и контактная поверхность поверхностного термопреобразователя (рис. 11.4, б) изготовлены из материала с высокой теплопроводностью (преимущественно — серебра). Внутренняя полость заполнена порошком оксида кремния, что обеспечивает малую погрешность, которая связана с теплопроводностью.

а) |

б) |

Рис. 11.4. Конструкции термисторных преобразователей температуры

На современном этапе широкое использование получили полупроводниковые терморезисторы на основании нитевидных кристаллов (НК) таких популярных полупроводников, как кремний и германий и их соединений. Они характеризуются температурной чувствительностью, которая не хуже, чем у термисторов, а их положительный ТКС находится в границах (2...5) %/К. Вследствие миниатюрных размеров (нитевидные монокристаллические элементы могут изготавливаться диаметром в несколько микрон и даже долей микрона) они практически безынерционны.

На рис. 11.5 показаны две конструкции измерительных преобразователей температуры, у которых чувствительными элементами являются нитевидные кристаллы Si—Ge. Чувствительный элемент измерительного преобразователя температуры поверхности (рис. 11.5, а) расположен у истонченной торцевой

а) |

б) |

Рис. 11.5. Термопреобразователи с чувствительным элементом на основе НК Si-Ge

Глава 11. Датчики температуры

части корпуса 1, изготовленной из материала повышенной теплопроводности, и находится с ней в надежном тепловом контакте. Измеряемая температура воспринимается торцевой частью корпуса и через тонкий слой теплопроводной пасты 2 передается терморезистору 3. Такие преобразователи температуры удобны в эксплуатации, легко заменимы и надежны. На рис. 11.5, б приведена конструкция термопреобразователя погружения, чувствительный элемент 1 которого из НК Si—Ge размещен в защитном корпусе 2 и уплотнен теплопроводной пастой 3 (в некоторых конструкциях чувствительный элемент крепится к корпусу стеклянной пайкой).

Такие миниатюрные преобразователи температуры (массой 0,5 г) характеризуются диапазоном измеряемых температур (20...120) °С, или (50... + 50) °С, сопротивление при 20 °С от 0,5 кОм до 1,0 кОм, погрешность преобразования 0,5%, тепловая инерционность (0,1...0,3) с.

Позисторы. Позисторы — это терморезисторы с положительным температурным коэффициентом сопротивления. Обычно позисторы изготовляют на основе керамики из титаната бария. Титанат бария BaTiO3 — материал с удельным сопротивлением при комнатной температуре (1010...1012) Ом·см, что значительно превышает удельное сопротивление полупроводников. Прибавка к составу керамики из титаната бария добавок редкоземельных материалов (лантана, церия и др.) или других элементов (ниобия, тантала, сурьмы, висмута) позволяет уменьшить удельное сопротивление до (10...100) Ом·см, что соответствует удельному сопротивлению полупроводниковых материалов.

11.3.Термоэлектрические преобразователи температуры

Рис. 11.6. Термоэлектрический преобразователь температуры

Принцип действия термоэлектрического преобразователя (термопары) основан на использовании термоэлектрического эффекта Зеебека (1823), суть которого заключается в возникновении термоЭДС в цепи, которая состоит из двух разнородных проводников (или полупроводников), которые называют термоэлектродами. Если температура Т места соединения электродов (так называемого рабочего или горячего спая) и температура Т0 свободных (холодных) концов разные (рис. 11.6), то значение возникающей термоЭДС является функцией разницы температуры, а при постоянной температуре Т0 = Const — функцией температуры Т

eT F (T T0). |

(11.18) |

Значение и характер зависимости термоЭДС от температуры Т определяются как разницей температур Т Т0, так и термоэлектрическими свойствами термоэлектродов, которые образуют термопару.

11.3. Термоэлектрические преобразователи температуры

Для сравнения термоэлектрических свойств материалов создана платиновая нормаль, относительно которой определяются термоЭДС других материалов. В справочной литературе приводят значение термоЭДС, которые развиваются наиболее распространенными термоэлектродными материалами относительно платины при температуре рабочего спая Т = 100 °С и температуре свободных концов Т0 = 0 °С (табл. 11.4) [8, 11].

Таблица 11.4. ТермоЭДС некоторых металлов и сплавов относительно платины при температуре 100 °С и опорной температуре 0 °С

Металл |

ТермоЭДС, мВ |

Металл |

ТермоЭДС, мВ |

Металл |

ТермоЭДС, мВ |

|

|

|

|

|

|

Копель |

-4,0 |

Олово |

+0,44 |

Манганин |

+0,76 |

Константан |

-3,4 |

Иридий |

+0,65 |

Золото |

+078 |

Никель |

-1,48 |

Родий |

+0,70 |

Вольфрам |

+1,12 |

Кобальт |

-1,33 |

Серебро |

+0,74 |

Железо |

+ 1,98 |

Платина |

0 |

Цинк |

+0,76 |

Хромель |

+2,96 |

Платино-родий |

+0,64 |

Медь |

+0,76 |

Никель-хром |

+2,81 |

(90% Pt) |

|

|

(90% Ni) |

|

|

|

|

|

|

Приведенные в табл. 11.4 данные дают возможность определить термоЭДС термоэлектрического преобразователя (составленного из любой пары термоэлектродов) как алгебраическую разницу значений термоЭДС, которые развиваются соответствующими термоэлектродными материалами в паре с платиной. Поскольку зависимость термоЭДС от температуры в широком диапазоне температур преимущественно нелинейная, то данные таблицы нельзя распространять на более высокие температуры. Нужно также иметь в виду, что термоЭДС, которые развиваются электродами, в значительной мере зависят от наименьших примесей, механической и химической обработки (закалка, отжиг и т.п.).

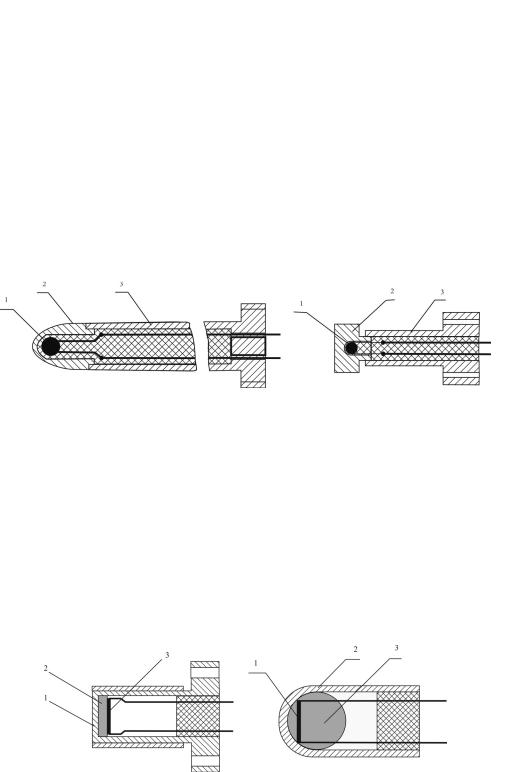

На рис. 11.7 приведены термоЭДС некоторых материалов относительно платины как функция температуры при температуре свободных концов

Т= 0 °С [8].

Взависимости от назначения термоэлектрические преобразователи разделяются на погружаемые, которые предназначены для измерения температуры газообразных и жидких сред, и поверхностные для измерения температуры поверхности твердого тела. В зависимости от инерционности они делятся на малоинерционные, тепловая инерция которых не превышает 5 с для погружных и 10 с для поверхностных, средней инерционности — соответственно не более чем 60 и 120 с и большой инерционности — 180 и до 300 с.

Существование многих разновидностей конструкций термоэлектрических преобразователей температуры объясняется тем обстоятельством, что они разрабатывались в разное время многими предприятиями и для самых разнообразных отраслей промышленности. Сегодня созданы и внедряются унифицированные типы конструкций термопреобразователей температуры, которые отличаются универсальностью и технологичностью.

Глава 11. Датчики температуры

Рис. 11.7. ТермоЭДС металлов и сплавов относительно платины как функция от температуры

|

|

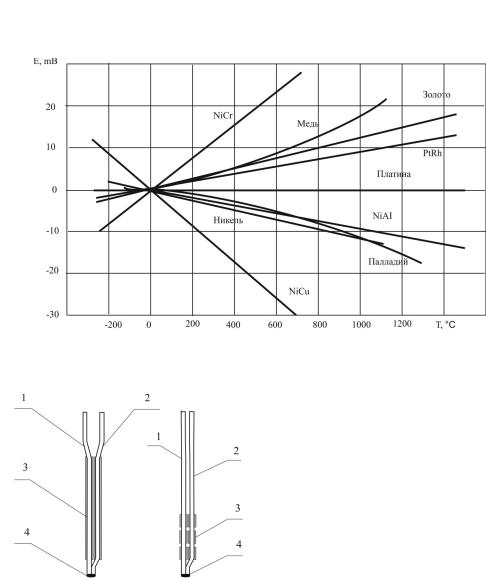

На рис. 11.8 приведены конструк- |

||||

|

|

ции термопар из неблагородных метал- |

||||

|

|

лов, электроды 1 и 2 которых выполне- |

||||

|

|

ны |

из |

пар |

медь—медноникелевый |

|

|

|

сплав |

или |

железо—медноникелевый |

||

|

|

сплав. Концы 4 термоэлектродов сое- |

||||

|

|

динены сваркой, электроды изолирова- |

||||

|

|

ны один от другого фарфоровой изоля- |

||||

|

|

ционной трубкой 3 или фарфоровыми |

||||

|

|

бусами. Термопары не имеют защитной |

||||

|

|

арматуры. |

|

|||

а) |

б) |

Рис. 11.9 демонстрирует конструк- |

||||

ции |

промышленных термопреобразо- |

|||||

|

|

|||||

Рис. 11.8. Разновидности термопар из |

вателей из благородных металлов в за- |

|||||

неблагородных металлов |

щитной |

арматуре. Термоэлектроды 1 |

||||

|

|

и 2 соединяют в рабочем конце 3 по |

||||

большей части сваркой после предварительного их скручивания. Применяют также пайку термоэлектродов серебряным или оловянным припоем в зависимости от верхнего предела измеряемой температуры. Тугоплавкие термоэлектроды вольфрамрениевых и других преобразователей часто соединяют лишь скручиванием, поскольку при очень высоких температурах пленка окисла на электродах не создает большого электрического сопротивления.

По всей длине термопреобразователя термоэлектроды изолированы один от другого. Если верхний предел преобразования термопреобразователя не превышает 100...120 °С, то можно использовать любой изоляционный материал. Если верхний предел превращения более высок, используют фарфоровые

11.3. Термоэлектрические преобразователи температуры

а)

б)

Рис. 11.9. Разновидности термоэлектрических преобразователей температуры

одноили двухканальные трубки и бусы 5 (рис. 11.9, а). Поскольку при температурах выше 1300 °С у фарфора значительно ухудшаются электроизоляционные свойства, то для преобразователей для более высоких температур применяют изоляционные трубки из окислов алюминия (алунда), магния, бериллия, двуокисей тория, циркония, нитрида бора. Рабочий конец чувствительного элемента помещают в электроизоляционный наконечник 4, засыпают керамическим порошком и герметизируют. Свободные концы термоэлектродов подводят к клеммам контактной колодки.

В зависимости от верхнего предела преобразования и агрессивности среды защитная арматура может быть сделана из нержавеющей стали, окисла алюминия, карбида кремния. В термопреобразователях с защитной арматурой, сделанной из изоляционного материала (рис. 11.9, б), рабочий конец чувствительного элемента прикасается непосредственно к стенке защитной арматуры (электроизоляционный наконечник отсутствует).

Нужно отметить, что в последнее время чувствительные элементы термоэлектрических преобразователей температуры начали изготовлять из специального термоэлектродного кабеля КТМС. КТМС представляет собой два термоэлектродных провода, которые вставлены в защитную трубку и засыпаны порошком изоляционного материала. Такие чувствительные элементы более технологичны и имеют сравнительно низкую инерционность [8].

Причинами погрешностей термоэлектрических преобразователей температуры является неоднородность материалов термоэлектродов, изменения температуры свободных концов, шунтирующее влияние сопротивления межэлектродной изоляции, изменение свойств термоэлектродов во времени и т.п.

Стандартом нормируется лишь погрешность градуирования. В то же время другие ее составляющие могут существенно влиять на результат измерения температуры. Особенно существенными могут оказаться погрешности, вызванные изменением свойств термоэлектродов во времени, загрязнением тер-