- •Краткое содержание

- •Предисловие

- •1. Статус настоящего документа

- •2. Мандат на подготовку настоящего документа

- •3. Значимые нормативно-правовые положения Директивы КПКЗ и определение НДТ

- •4. Цель настоящего документа

- •5. Источники информации

- •6. Как использовать настоящий документ

- •Область применения

- •1. Введение и определения

- •1.1. Введение

- •1.1.1. Энергия в промышленном секторе ЕС

- •1.1.2. Воздействия энергопотребления на окружающую среду и экономику

- •1.1.3. Вклад энергоэффективности в сокращение эффектов глобального потепления и повышение устойчивости

- •1.1.4. Энергоэффективность и Директива КПКЗ

- •1.1.5. Место энергоэффективности в системе комплексного предотвращения и контроля загрязнения

- •1.1.6. Экономические аспекты и вопросы воздействия на различные компоненты окружающей среды

- •1.2. Понятие энергии и законы термодинамики

- •1.2.1. Энергия, теплота, мощность и работа

- •1.2.2. Законы термодинамики

- •1.2.2.1. Первый закон термодинамики: сохранение энергии

- •1.2.2.2. Второй закон термодинамики: рост энтропии

- •1.2.2.3. Баланс эксергии: сочетание первого и второго законов

- •1.2.2.4. Диаграммы свойств

- •1.2.2.5. Дальнейшая информация

- •1.2.2.6. Необратимость и ее источники

- •1.3. Определения показателей энергоэффективности и повышения энергоэффективности

- •1.3.1. Вопросы энергоэффективности и ее оценки в Директиве IPPC

- •1.3.2. Эффективное и неэффективное использование энергии

- •1.3.3 Показатели энергоэффективности

- •1.3.4. Практическое применение показателей

- •1.3.5. Значимость систем и границ систем

- •1.3.6. Другие используемые термины

- •1.3.6.1. Первичная энергия, вторичная энергия и конечная энергия

- •1.3.6.2. Теплота сгорания топлива и КПД

- •1.3.6.3. Меры по повышению энергоэффективности на стороне производителя и стороне потребителя

- •1.4. Показатели энергоэффективности в промышленности

- •1.4.1. Введение: определение показателей и других параметров

- •1.4.2. Энергоэффективность производственных единиц

- •1.4.2.1. Пример 1. Простой случай

- •1.4.2.2. Пример 2. Типичный случай

- •1.4.3. Энергоэффективность предприятия

- •1.5. Вопросы, которые должны быть рассмотрены при определении показателей энергоэффективности

- •1.5.1. Определение границ системы

- •1.5.1.1.Выводы относительно систем и границ систем

- •1.5.2. Другие существенные вопросы, заслуживающие рассмотрения на уровне установки

- •1.5.2.1. Документирование используемых подходов к отчетности

- •1.5.2.2. Внутреннее производство и потребление энергии

- •1.5.2.3. Утилизация энергии отходов и газа, сжигаемого в факелах

- •1.5.2.4. Эффект масштаба (снижение УЭП с ростом объемов производства)

- •1.5.2.5. Изменения в производственных методах и характеристиках продукции

- •1.5.2.6. Интеграция энергосистем

- •1.5.2.7. Неэффективное использование энергии из соображений устойчивого развития и/или повышения энергоэффективности предприятия в целом

- •1.5.2.8. Отопление и охлаждение помещений

- •1.5.2.9. Региональные факторы

- •1.5.2.10. Явная теплота

- •1.5.2.11. Дальнейшие примеры

- •2. Технологии, которые следует рассматривать для обеспечения энергоэффективности на уровне установки

- •2.1. Системы менеджмента энергоэффективности (СМЭЭ)

- •2.2. Планирование и определение целей и задач

- •2.2.1. Постоянное улучшение экологической результативности и вопросы воздействия на различные компоненты окружающей среды

- •2.2.2. Системный подход к менеджменту энергоэффективности

- •2.3. Энергоэффективное проектирование (ЭЭП)

- •2.3.1. Выбор технологии производственного процесса

- •2.4. Повышение степени интеграции процессов

- •2.5. Обеспечение дальнейшего развития инициатив в области энергоэффективности и поддержание мотивации

- •2.6. Поддержание и повышение квалификации персонала

- •2.7. Информационный обмен

- •2.7.1. Диаграммы Сэнки

- •2.8. Эффективный контроль технологических процессов

- •2.8.1. Автоматизированные системы управления технологическими процессами

- •2.8.2. Менеджмент (контроль, обеспечение) качества

- •2.9. Техническое обслуживание

- •2.10. Мониторинг и измерения

- •2.10.1. Косвенные методы мониторинга

- •2.10.2. Оценки и расчеты

- •2.10.3. Учет потребления энергоресурсов и усовершенствованные системы учета

- •2.10.4. Снижение потери давления при измерении расходов в трубопроводах

- •2.11. Энергоаудиты и энергетическая диагностика

- •2.12. Пинч-анализ

- •2.13. Энтальпийный и эксергетический анализ

- •2.14. Термоэкономика

- •2.15. Энергетические модели

- •2.15.1. Энергетические модели, базы данных и балансы

- •2.15.2. Оптимизация использования энергоресурсов и управление ими на основе моделей

- •2.16. Сравнительный анализ

- •2.17. Прочие инструменты

- •3. Технологии, которые следует рассматривать для обеспечения энергоэффективности на уровне энергопотребляющих систем, процессов и видов деятельности

- •3.1. Сжигание

- •3.1.1. Снижение температуры дымовых газов

- •3.1.1.1. Установка подогревателя воздуха или воды

- •3.1.2. Рекуперативные и регенеративные горелки

- •3.1.3. Сокращение массового расхода дымовых газов за счет снижения избытка воздуха горения

- •3.1.4. Автоматизированное управление горелками

- •3.1.5. Выбор топлива

- •3.1.6. Кислородное сжигание

- •3.1.7. Сокращение потерь тепла при помощи теплоизоляции

- •3.1.8. Сокращение потерь тепла через отверстия печей

- •3.2. Паровые системы

- •3.2.1. Общие свойства пара

- •3.2.2. Обзор методов повышения энергоэффективности паровых систем

- •3.2.3. Дросселирование и использование турбодетандеров

- •3.2.4. Методы эксплуатации и управления технологическим процессом

- •3.2.5. Предварительный подогрев питательной воды (в т.ч. с помощью экономайзера)

- •3.2.6. Предотвращение образования и удаление накипи с поверхностей теплообмена

- •3.2.7. Оптимизация продувки котла

- •3.2.8. Оптимизация расхода пара в деаэраторе

- •3.2.9. Оптимизация работы котла короткими циклами

- •3.2.10. Оптимизация парораспределительных систем

- •3.2.11. Теплоизоляция паропроводов и конденсатопроводов

- •3.2.11.1. Использование съемных панелей для теплоизоляции клапанов и фитингов

- •3.2.12. Реализация программы контроля состояния конденсатоотводчиков и их ремонта

- •3.2.13. Сбор и возврат конденсата в котел

- •3.2.14. Использование самоиспарения

- •3.2.15. Утилизация энергии продувочной воды котла

- •3.3. Утилизация тепла и охлаждение

- •3.3.1. Теплообменники

- •3.3.1.1. Мониторинг состояния и техническое обслуживание теплообменников

- •3.3.2. Тепловые насосы (в т.ч. механическая рекомпрессия пара)

- •3.3.3. Системы охлаждения и холодильные установки

- •3.4. Когенерация

- •3.4.1. Различные методы когенерации

- •3.4.2. Тригенерация

- •3.4.3. Централизованное холодоснабжение

- •3.5. Электроснабжение

- •3.5.1. Компенсация реактивной мощности

- •3.5.2. Гармоники

- •3.5.3. Оптимизация систем электроснабжения

- •3.5.4. Энергоэффективная эксплуатация трансформаторов

- •3.6. Подсистемы с электроприводом

- •3.6.1. Энергоэффективные двигатели

- •3.6.2. Выбор оптимальной номинальной мощности двигателя

- •3.6.3. Приводы с переменной скоростью

- •3.6.4. Потери при передаче механической энергии

- •3.6.5. Ремонт двигателей

- •3.6.6. Перемотка

- •3.6.7. Экологические преимущества, воздействие на различные компоненты окружающей среды, применимость и другие соображения относительно методов повышения энергоэффективности систем с электроприводом

- •3.7. Системы сжатого воздуха

- •3.7.1. Оптимизация общего устройства системы

- •3.7.2. Использование приводов с переменной скоростью

- •3.7.3. Высокоэффективные электродвигатели

- •3.7.4. Централизованная система управления системой сжатого воздуха

- •3.7.5. Утилизация тепла

- •3.7.6. Сокращение утечек в системах сжатого воздуха

- •3.7.7. Техническое обслуживание фильтров

- •3.7.8. Использование холодного наружного воздуха для питания компрессоров

- •3.7.9. Оптимизация давления системы

- •3.7.10. Создание запаса сжатого воздуха вблизи потребителей с существенно варьирующим уровнем потребления

- •3.8. Насосные системы

- •3.8.1. Инвентаризация и оценка насосных систем

- •3.8.2. Выбор насоса

- •3.8.3. Оптимизация трубопроводной системы

- •3.8.4. Техническое обслуживание

- •3.8.5. Управление насосными системами и их регулирование

- •3.8.6. Привод и передача

- •3.8.7. Экологические преимущества, воздействие на различные компоненты окружающей среды, применимость и другие соображения относительно методов повышения энергоэффективности насосных систем

- •3.9. Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ)

- •3.9.1. Отопление и охлаждение помещений

- •3.9.2. Вентиляция

- •3.9.2.1. Оптимизация проектных решений при внедрении новой или модернизации существующей системы вентиляции

- •3.9.2.2. Повышение эффективности существующей вентиляционной системы

- •3.9.3. Естественное охлаждение

- •3.10. Освещение

- •3.11. Процессы сушки, сепарации и концентрирования

- •3.11.1. Выбор оптимальной технологии или сочетания технологий

- •3.11.2. Механические процессы

- •3.11.3. Методы термической сушки

- •3.11.3.1. Расчет энергозатрат и КПД

- •3.11.3.2. Конвективная сушка

- •3.11.3.3. Контактная сушка

- •3.11.3.4. Перегретый пар

- •3.11.3.5. Утилизация тепла в процессах сушки

- •3.11.3.6. Выпаривание в сочетании с механической рекомпрессией пара или тепловым насосом

- •3.11.3.7. Оптимизация теплоизоляции сушильных систем

- •3.11.4. Радиационная сушка

- •3.11.5. Системы автоматизированного управления процессами термической сушки

- •4. Наилучшие доступные технологии

- •4.1. Введение

- •4.2. Наилучшие доступные технологии обеспечения энергоэффективности на уровне установки

- •4.2.1. Менеджмент энергоэффективности

- •4.2.2. Планирование и определение целей и задач

- •4.2.2.1. Постоянное улучшение экологической результативности

- •4.2.2.2. Выявление аспектов энергоэффективности установки и возможностей для энергосбережение

- •4.2.2.3. Системный подход к менеджменту энергоэффективности

- •4.2.2.4. Установление и пересмотр целей и показателей в области энергоэффективности

- •4.2.2.5. Сравнительный анализ

- •4.2.3. Энергоэффективное проектирование (ЭЭП)

- •4.2.4. Повышение степени интеграции технологических процессов

- •4.2.5. Поддержание поступательного развития инициатив в области энергоэффективности

- •4.2.6. Поддержание уровня квалификации персонала

- •4.2.7. Эффективный контроль технологических процессов

- •4.2.8. Техническое обслуживание

- •4.2.9. Мониоринг и измерения

- •4.3. Наилучшие доступные технологии обеспечения энергоэффективности энергопотребляющих систем, технологических процессов, видов деятельности и оборудования

- •4.3.1. Сжигание

- •4.3.2. Паровые системы

- •4.3.3. Утилизация тепла

- •4.3.4. Когенерация

- •4.3.5. Электроснабжение

- •4.3.6. Подсистемы с электроприводом

- •4.3.7. Системы сжатого воздуха

- •4.3.8. Насосные системы

- •4.3.9. Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ)

- •4.3.10. Освещение

- •4.3.11. Процессы сушки, сепарации и концентрирования

- •5. Новые технологии обеспечения энергоэффективности

- •5.1. Беспламенное сжигание (беспламенное окисление)

- •5.2. Сжатый воздух как средство хранения энергии

- •6. Заключительные замечания

- •6.1. Временные рамки и основные этапы подготовки настоящего документа

- •6.2. Источники информации

- •6.3. Степень консенсуса

- •6.4. Пробелы и дублирование информации. Рекомендации по дальнейшему сбору информации и исследованиям

- •6.4.1. Пробелы и дублирование информации

- •6.4.3. Конкретная производственная информация

- •6.4.3. Направления дальнейших исследований и практической деятельности

- •6.5. Пересмотр настоящего документа

- •Источники

- •Глоссарий

- •7. Приложения

- •7.1. Энергия и законы термодинамики

- •7.1.1. Общие принципы

- •7.1.1.1. Описание систем и процессов

- •7.1.1.2. Формы энергии и способы ее передачи

- •7.1.2. Первый и второй законы термодинамики

- •7.1.2.1. Первый закон термодинамики: баланс энергии

- •7.1.2.2. Второй закон термодинамики: энтропия

- •7.1.2.2.2. Баланс энтропии для закрытой системы

- •7.1.2.3. Баланс энтропии для открытой системы

- •7.1.2.4. Анализ эксергии

- •7.1.3. Диаграммы свойств, таблицы свойств, базы данных и программы

- •7.1.3.1. Диаграммы свойств

- •7.1.3.2. Таблицы свойств, базы данных и программное моделирование

- •7.1.3.3. Источники неэффективности

- •7.1.4. Использованные обозначения

- •7.1.4.1. Библиография

- •7.2. Примеры термодинамической необратимости

- •7.2.1. Пример 1. Дросселирование

- •7.2.2. Пример 2. Теплообменники

- •7.2.3. Пример 3. Процессы перемешивания

- •7.3. Примеры анализа энергоэффективности производства

- •7.3.1. Производство этилена методом парового крекинга

- •7.3.2. Производство мономера винилацетата (МВА)

- •7.3.3. Горячая прокатка стали

- •7.4. Примеры внедрения систем менеджмента энергоэффективности

- •7.5. Примеры энергоэффективных технологических процессов

- •7.6. Пример подхода к поступательному развитию инициатив в сфере энергоэффективности: «совершенство в производственной деятельности»

- •7.7. Мониторинг и измерения

- •7.7.1. Количественные измерения

- •7.7.2. Оптимизация использования энергоресурсов

- •7.7.3. Энергетические модели, базы данных и балансы

- •7.8. Другие инструменты аудита и поддержки мероприятий по повышению энергоэффективности на уровне предприятия

- •7.8.1. Инструменты аудита и менеджмента энергоэффективности

- •7.9. Сравнительный анализ

- •7.9.1. Нефтеперерабатывающие заводы

- •7.9.2. Австрийское энергетическое агентство

- •7.9.3. Схема для норвежских МСП

- •7.9.4. Соглашения о сравнительном анализе в Нидерландах

- •7.9.5. Сравнительный анализ в стекольной промышленности

- •7.9.6. Распределение энергозатрат и выбросов CO2 между различными видами продукции в сложном последовательном процессе

- •7.10. Примеры к главе 3

- •7.10.1. Паровые системы

- •7.10.2. Утилизация отходящего тепла

- •7.11. Мероприятия на стороне потребителя

- •7.12. Энергосервисные компании

- •7.13. Сайт Европейской комиссии, посвященный вопросам энергоэффективности и Национальные планы действий государств-членов

- •7.14. Европейская схема торговли квотами (ETS)

- •7.15. Оптимизация транспортных систем

- •7.15.1. Энергоаудит транспортных систем

- •7.15.2. Менеджмент энергоэффективности автомобильного транспорта

- •7.15.3. Улучшение упаковки с целью оптимизации использования транспорта

- •7.16. Европейский топливный баланс

- •7.17. Коррекция коэффициента мощности при электроснабжении

Период окупаемости (лет) = |

ЗатрЭЭД |

− Затрпер |

|

|

|

Уравнение 3.11 |

||||

|

|

|

|

1 |

|

|

1 |

|

||

|

кВт H Затр |

|

|

|

|

− |

|

|

|

|

|

|

η |

|

η |

|

|||||

|

|

эл |

|

пер |

|

|

|

|||

|

|

|

|

|

|

|

ЭЭД |

|||

где:

ЗатрЭЭД –затраты на приобретение энергоэффективного двигателя; Затрпер –затраты на перемотку существующего двигателя; Затрэл – стоимость электроэнергии; кВт – средняя мощность, потребляемая двигателем.

Мотивы внедрения

•приводы переменного тока часто используются с целью обеспечения лучшего управления машинами и механизмами;

•при выборе двигателя имеют значение и другие факторы, например, безопасность, качество и надежность, реактивная мощность, периодичность технического обслуживания.

Примеры

•LKAB (Швеция): это горнодобывающее предприятие потребляет 1700 ГВт·ч электроэнергии в год, причем 90% энергопотребления приходится на 15 тыс. электродвигателей. Перейдя на высокоэффективные двигатели, предприятие смогло сократить ежегодные затраты на энергию на несколько сот тысяч долларов (дата не указана);

•фабрика по производству продуктов питания компании Heinz (Великобритания): новый энергетический центр будет на 14% эффективнее благодаря использованию дутьевых вентиляторов, управляемых приводами переменного тока. В энергетическом центре, заменившем ранее существовавшую котельную, имеется четыре котлоагрегата.

Справочная информация

[137, EC, 139, US_DOE, 231, The motor challenge programme, 232, 60034-30]

3.7. Системы сжатого воздуха

Общая характеристика

Сжатый воздух представляет собой воздух, который хранится и используется под давлением, превышающим атмосферное. Системы сжатого воздуха принимают определенную массу атмосферного воздуха, занимающую определенный объем, и сжимают ее до меньшего объема.

На системы сжатого воздуха приходится до 10% промышленного потребления электроэнергии, или около 80 ТВт·ч/год в 15 государствах-членах ЕС.

Сжатый воздух используется двумя основными способами:

•как компонент технологического процесса, например, для:

o производства азота низкой степени чистоты с целью создания инертной атмосферы для технологического процесса;

oпроизводства кислорода низкой степени чистоты в качестве окислителя, например, при очистке сточных вод;

oдля организации чистых производственных помещений, защиты от загрязнения и т.п.;

oперемешивания при высоких температурах, например, расплавленной стали или стекла;

228

oвыдувания стеклянных изделий или вытягивания волокон;

oлитья пластмасс;

oпневматической сортировки;

•в качестве энергоносителя, например, для:

oприведения в действие инструментов, работающих на сжатом воздухе;

oприведения в действие пневматических исполнительных устройств (например, цилиндров).

На предприятиях КПКЗ сжатый воздух используется, главным образом, в качестве компонента технологического процесса. Требуемое давление и чистота воздуха, а также временной график его потребления определяются условиями конкретного технологического процесса.

По своей природе использование сжатого воздуха является чистой и безопасной технологией вследствие низкого риска воспламенения или взрыва, как самопроизвольного, так и при контакте с горячими деталями. Вследствие этого сжатый воздух широко применяется на предприятиях, характеризующихся повышенной опасностью, например, на химических и сходных производствах. В отличие от систем электроснабжения, системы сжатого воздуха не требуют возвратного трубопровода или кабеля. Пневматические системы, применяемые для приведения устройств в движение, характеризуются высокой плотностью энергии и, в случае использования устройств объемного (вытесняющего) типа обеспечивают постоянный крутящий момент при постоянном давлении даже при низких скоростях вращения. С точки зрения многих практических применений, это является преимуществом перед электрическими устройствами. Пневматические системы легко адаптируются к меняющимся потребностям технологического процесса (в т.ч. при высоком уровне потребностей), а для управления ими могут использоваться устройства пневматической логики. Системы пневматической логики легко устанавливаются (хотя в последнее время они вытесняются дешевыми электронными устройствами).

Механические устройства с пневмоприводом часто используются там, где необходимы короткие и быстрые движения с небольшим усилием или, напротив, для создания значительного усилия при небольшой скорости. В частности, они могут использоваться в сборочных устройствах и процессах (как с ручным, так и с автоматизированным управлением). Доступны и электрические устройства для тех же целей, например, ударные магниты для коротких быстрых движений или приводы с резьбовым штоком, способные развивать значительное усилие. Однако преимуществом пневматических устройств является малая величина отношения массы к мощности, что позволяет использовать их на протяжении длительных периодов времени без перегрева и с незначительными затратами на техническое обслуживание.

Тем не менее, при наличии каких-либо ограничений для использования сжатого воздуха должны быть рассмотрены альтернативные варианты привода.

Во многих случаях системы снабжения сжатым воздухом представляют собой неотъемлемую часть производственного предприятия и должны анализироваться параллельно с общими потребностями производства в сжатом воздухе. На предприятиях КПКЗ системы сжатого воздуха являются значительным потребителем энергии; на них может приходиться 5–25 % общего энергопотребления предприятия. В силу возрастающего значения энергоэффективности производители компрессорного и другого пневматического оборудования разрабатывают технологии и инструменты для оптимизации существующих систем сжатого воздуха, а также внедрения новых, более эффективных систем

В настоящее время важнейшим фактором инвестиционных решений, в особенности, при внедрении новой системы сжатого воздуха, является анализ затрат на протяжении жизненного цикла системы. Энергоэффективность рассматривается в качестве важного критерия при проектировании новых систем сжатого воздуха, и существует значительный потенциал для оптимизации существующих систем. Срок службы крупного компрессора составляет 15-20 лет. За это время характер потребностей производства в сжатом воздухе может измениться, что приводит к необходимости пересмотра общего устройства системы. Кроме того, появляются новые технологии, которые могут использоваться для повышения энергоэффективности существующих систем.

229

В целом, выбор энергоносителя для технологического процесса (например, сжатого воздуха), зависит от многих характеристик самого процесса и предприятия, вследствие чего соответствующее решение должно приниматься в каждом отдельном случае на основе анализа конкретных условий.

Энергоэффективность в системах сжатого воздуха

Вбольшинстве существенных применений сжатого воздуха в обрабатывающей промышленности этот ресурс является неотъемлемым компонентом технологического процесса. При этом многих случаях использование сжатого воздуха или конкретный метод его применения не могут быть заменены какой-либо другой технологией без существенной реорганизации процесса в целом. В этих условиях энергоэффективность системы сжатого воздуха полностью или преимущественно определяется эффективностью производства, подготовки и распределения сжатого воздуха.

Всвою очередь, энергоэффективность производства, подготовки и транспортировки сжатого воздуха определяется качеством проектирования, реализации, эксплуатации и технического обслуживания соответствующей системы. Конструкция системы должна обеспечивать эффективное удовлетворение потребностей производства в сжатом воздухе. До реализации мер по оптимизации энергоэффективности системы сжатого воздуха необходимо проанализировать технологические процессы, потребляющие сжатый воздух, и потребности этих процессов. Целесообразно интегрировать деятельность по обеспечению эффективности системы сжатого воздуха в общую систему менеджмента энергоэффективности, поддержав эту деятельность такими средствами, как достоверный аудит системы и база данных по ее характеристикам (см.

разделы 2.1 и 2.15.1).

В2000 г. в рамках европейской программы SAVE было выполнено исследование по анализу потенциала энергоэффективности систем сжатого воздуха. Хотя исследованием были охвачены все применения без учета специфики предприятий КПКЗ (которые, как правило, характеризуются большей мощностью систем), его результаты дают хорошее представление о возможных методах повышения энергоэффективности таких систем и их потенциале. Сводка соответствующих методов приведена в табл. 3.23.

Метод повышения |

% |

% |

% |

|

|

применимости |

энергосбережения |

потенциального |

|

Примечание |

|

энергоэффективности |

|

||||

|

(1) |

(2) |

вклада (3) |

|

|

|

Установка новой или реконструкция существующей системы |

|

|||

Усовершенствование |

25 |

2 |

0,5 |

приводов компрессоров |

|

|

|

(высокоэффективные |

|

|

|

двигатели) |

|

|

|

Усовершенствование |

25 |

15 |

3.8 |

приводов компрессоров |

|

|

|

(регулирование скорости) |

|

|

|

Модернизация |

30 |

7 |

2,1 |

компрессора |

|

|

|

Использование |

20 |

12 |

2,4 |

усовершенствованной |

|

|

|

системы управления |

|

|

|

Наиболее эффективно в небольших системах (<10 кВт)

Применимо в системах с переменной нагрузкой. В системах с несколькими приводами целесообразно оборудовать устройством регулирования скорости лишь один из них. Оценка потенциала энергосбережения относится к системе в целом, независимо от того, имеется ли в ней один или несколько приводов.

230

Утилизация отходящего |

20 |

|

20–80 |

4,0 |

Этот метод приводит к |

тепла для других |

|

|

|

|

увеличению общего |

применений |

|

|

|

|

количества доступной |

|

|

|

|

|

энергии, но не к |

|

|

|

|

|

сокращению производства |

|

|

|

|

|

электроэнергии (часть |

|

|

|

|

|

электроэнергии |

|

|

|

|

|

преобразуется в полезное |

|

|

|

|

|

тепло) |

Улучшение процессов |

10 |

|

5 |

0,5 |

Более частая замена |

охлаждения, сушки и |

|

|

|

|

фильтров |

фильтрации сжатого |

|

|

|

|

рассматривается отдельно |

воздуха |

|

|

|

|

(см. ниже) |

Оптимизация общего |

50 |

|

9 |

4,5 |

|

устройства системы, |

|

|

|

|

|

включая системы с |

|

|

|

|

|

несколькими уровнями |

|

|

|

|

|

давления |

|

|

|

|

|

Сокращение |

50 |

|

3 |

1,5 |

|

фрикционных потерь |

|

|

|

|

|

давления (например, |

|

|

|

|

|

посредством увеличения |

|

|

|

|

|

диаметра трубопроводов) |

|

|

|

|

|

Оптимизация некоторых |

5 |

|

40 |

2,0 |

|

устройств, потребляющих |

|

|

|

|

|

сжатый воздух |

|

|

|

|

|

|

|

Эксплуатация |

и техническое обслуживание системы |

Наибольший потенциал |

|

Сокращение утечек |

80 |

|

20 |

16,0 |

|

воздуха |

|

|

|

|

энергосбережения |

Более частая замена |

40 |

|

2 |

0,8 |

|

фильтров |

|

|

|

|

|

ВСЕГО |

|

|

|

32,9 |

|

Примечания к заголовку таблицы:

(1)применимость – доля систем, где данный метод может применяться экономически эффективным образом;

(2)энергосбережение – сокращение годового энергопотребления в результате применения метода

(3)потенциальный вклад – произведение применимости и энергосбережения

Таблица 3.23: Методы повышения энергоэффективности систем сжатого воздуха

[168, PNEUROP, 2007]

При использовании механических устройств с пневмоприводом следует иметь в виду, что «механический КПД» такого устройства определяется как отношение мощности на валу устройства к общей электрической мощности, потребляемой для производства сжатого воздуха, используемого устройством. Как правило, эта величин находится в диапазоне 10–15 %.

Экологические преимущества

Основной целью рассматриваемых методов является проектирование или модификация системы сжатого воздуха таким образом, который позволяет повысить ее энергоэффективность. Дополнительные положительные эффекты повышения энергоэффективности могут включать снижение уровня шума и расхода охлаждающей воды. Срок службы систем сжатого воздуха и компрессорного оборудования относительно велик, вследствие чего затраты материалов при замене оборудования незначительны.

Воздействие на различные компоненты окружающей среды

Воздействия систем сжатого воздуха могут включать выбросы масляных паров и шумовое воздействие. Прочие воздействия подобных систем на окружающую среду незначительны по сравнению с их энергопотреблением.

Как правило, система сжатого воздуха представляет собой независимую подсистему промышленного предприятия, и большинство возможных изменений в этой системе не затрагивает других систем или технологических процессов. При использовании сжатого воздуха в

231

других технологических процессах следует учитывать энергозатраты, связанные с его производством (см. раздел 1.3).

Производственная информация

Компоненты системы сжатого воздуха

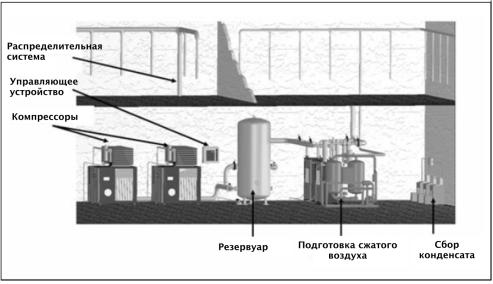

Система сжатого воздуха, независимо от ее конкретного применения, включает четыре основных подсистемы:

•производство сжатого воздуха;

•хранение сжатого воздуха;

•подготовка сжатого воздуха;

•распределение сжатого воздуха.

Помимо этого, в состав системы могут входить такие вспомогательные подсистемы, как, например, утилизация тепла или сбор конденсата.

Типичные компоненты подсистем перечислены в табл. 3.24:

Производство |

|

Хранение |

Подготовка |

Распределение |

Вспомогательные |

|

системы |

||||

|

|

|

|

|

|

Компрессор |

|

Резервуар |

Осушитель |

Трубопроводы |

Утилизация тепла |

Система |

|

|

Фильтр |

Клапаны |

Конденсатоотводчики |

управления |

|

|

|||

|

|

|

|

|

|

Охладитель |

|

|

|

|

|

Таблица 3.24: |

Типичные компоненты системы сжатого воздуха |

|

|||

[168, PNEUROP, 2007]

Схема системы сжатого воздуха с типичными компонентами представлена на рис. 3.31.

Рисунок 3.31: Типичные компоненты системы сжатого воздуха

[168, PNEUROP, 2007]

Как правило, на промышленном предприятии имеется несколько компрессоров, единая система подготовки сжатого воздуха и разветвленная распределительная система. Кроме того, некоторые виды оборудования – например, ткацкие или стекольные машины – могут иметь встроенную специализированную систему для снабжения их сжатым воздухом. Даже для конкретных применений не существует стандартного проекта системы сжатого воздуха. Необходимо подбирать компоненты и обеспечивать их оптимальное взаимодействие в зависимости от характеристик конкретного технологического процесса и условий производства.

232

Типы компрессоров

КПД компрессора зависит от его типа и конструкции. КПД и, как следствие, эксплуатационные затраты, являются важнейшим фактором при выборе компрессора, однако на выбор могут влиять и другие требования, например, к количеству и качеству сжатого воздуха.

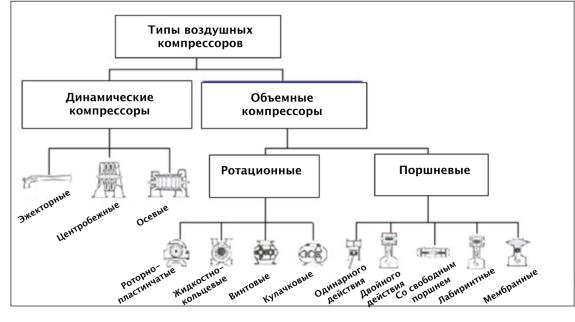

По принципу действия воздушные компрессоры подразделяются на две основные группы – объемные и динамические компрессоры. Каждая из этих групп далее подразделяется на несколько разновидностей (см. рис. 3.32 и текст ниже):

Рисунок 3.32: Типы компрессоров

[168, PNEUROP, 2007]

•объемные компрессоры увеличивают давление данного количества воздуха посредством уменьшения объема, занимаемого воздухом. Этот тип компрессоров подразделяется на две основные разновидности – поршневые и ротационные компрессоры, – каждая из которых, в свою очередь, состоит из нескольких подтипов:

oпоршневые компрессоры используют для сжатия воздуха движение поршня в цилиндре. Существуют поршневые компрессоры одинарного и двойного действия;

oротационные винтовые компрессоры являются наиболее широко применяемым типом промышленных компрессоров в диапазоне мощности от 40 л.с. (30 кВт) до 500 л.с. (373 кВт). Существуют как маслосмазываемые, так и безмасляные компрессоры данного типа. Их популярность обусловлена такими особенностями, как относительная простота конструкции и установки, незначительный объем и простота требуемого технического обслуживания, длительный срок службы и приемлемая стоимость;

динамические компрессоры действуют по принципу сообщения непрерывному потоку газа скорости, которая затем преобразуется в давление, как во вращающемся элементе, так и с помощью неподвижных диффузоров или лопаток. Производительность динамического компрессора существенно варьирует в зависимости от рабочего давления.

Применимость

Любая система сжатого воздуха представляет собой сложную техническую систему, требующую проектирования квалифицированными специалистами и применения определенных метод оптимизации. Выбор оптимальных проектных решений зависит от многих факторов, включая:

•временной график потребности в сжатом воздухе (включая пиковые значения);

233

•требуемое качество сжатого воздуха;

•требуемое давление;

•пространственные ограничения, связанные с планировкой конкретного здания или предприятия.

Например, стандарт ISO 8573-1 классифицирует качество сжатого воздуха исходя из содержания трех видов загрязняющих веществ. Для каждого вещества определен целый ряд классов, что показывает разнообразие возможных требований к качеству сжатого воздуха, обусловленных особенностями конкретного применения:

•твердые частицы – 8 классов;

•влажность и вода в виде капель – 10 классов;

•общее содержание масел – 5 классов.

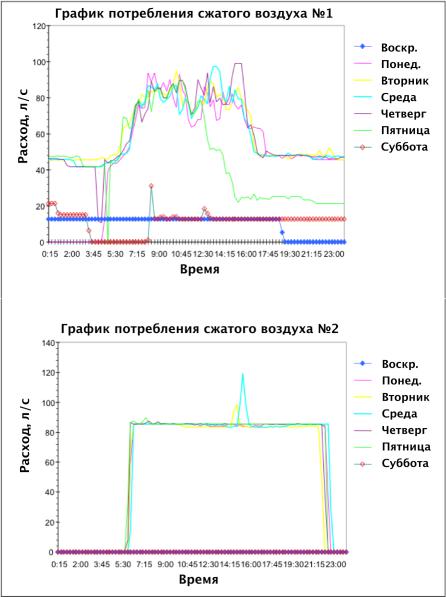

Не существует универсальных методов повышения энергоэффективности, которые могли бы применяться к существенно различающимся системам без учета специфических характеристик последних. В качестве примера возможных различий между системами на рис. 3.33 представлены временные графики потребности в сжатом воздухе для двух разных систем.

Рисунок 3.33: Графики потребностей в сжатом воздухе для двух систем

[168, PNEUROP, 2007]

234