- •Краткое содержание

- •Предисловие

- •1. Статус настоящего документа

- •2. Мандат на подготовку настоящего документа

- •3. Значимые нормативно-правовые положения Директивы КПКЗ и определение НДТ

- •4. Цель настоящего документа

- •5. Источники информации

- •6. Как использовать настоящий документ

- •Область применения

- •1. Введение и определения

- •1.1. Введение

- •1.1.1. Энергия в промышленном секторе ЕС

- •1.1.2. Воздействия энергопотребления на окружающую среду и экономику

- •1.1.3. Вклад энергоэффективности в сокращение эффектов глобального потепления и повышение устойчивости

- •1.1.4. Энергоэффективность и Директива КПКЗ

- •1.1.5. Место энергоэффективности в системе комплексного предотвращения и контроля загрязнения

- •1.1.6. Экономические аспекты и вопросы воздействия на различные компоненты окружающей среды

- •1.2. Понятие энергии и законы термодинамики

- •1.2.1. Энергия, теплота, мощность и работа

- •1.2.2. Законы термодинамики

- •1.2.2.1. Первый закон термодинамики: сохранение энергии

- •1.2.2.2. Второй закон термодинамики: рост энтропии

- •1.2.2.3. Баланс эксергии: сочетание первого и второго законов

- •1.2.2.4. Диаграммы свойств

- •1.2.2.5. Дальнейшая информация

- •1.2.2.6. Необратимость и ее источники

- •1.3. Определения показателей энергоэффективности и повышения энергоэффективности

- •1.3.1. Вопросы энергоэффективности и ее оценки в Директиве IPPC

- •1.3.2. Эффективное и неэффективное использование энергии

- •1.3.3 Показатели энергоэффективности

- •1.3.4. Практическое применение показателей

- •1.3.5. Значимость систем и границ систем

- •1.3.6. Другие используемые термины

- •1.3.6.1. Первичная энергия, вторичная энергия и конечная энергия

- •1.3.6.2. Теплота сгорания топлива и КПД

- •1.3.6.3. Меры по повышению энергоэффективности на стороне производителя и стороне потребителя

- •1.4. Показатели энергоэффективности в промышленности

- •1.4.1. Введение: определение показателей и других параметров

- •1.4.2. Энергоэффективность производственных единиц

- •1.4.2.1. Пример 1. Простой случай

- •1.4.2.2. Пример 2. Типичный случай

- •1.4.3. Энергоэффективность предприятия

- •1.5. Вопросы, которые должны быть рассмотрены при определении показателей энергоэффективности

- •1.5.1. Определение границ системы

- •1.5.1.1.Выводы относительно систем и границ систем

- •1.5.2. Другие существенные вопросы, заслуживающие рассмотрения на уровне установки

- •1.5.2.1. Документирование используемых подходов к отчетности

- •1.5.2.2. Внутреннее производство и потребление энергии

- •1.5.2.3. Утилизация энергии отходов и газа, сжигаемого в факелах

- •1.5.2.4. Эффект масштаба (снижение УЭП с ростом объемов производства)

- •1.5.2.5. Изменения в производственных методах и характеристиках продукции

- •1.5.2.6. Интеграция энергосистем

- •1.5.2.7. Неэффективное использование энергии из соображений устойчивого развития и/или повышения энергоэффективности предприятия в целом

- •1.5.2.8. Отопление и охлаждение помещений

- •1.5.2.9. Региональные факторы

- •1.5.2.10. Явная теплота

- •1.5.2.11. Дальнейшие примеры

- •2. Технологии, которые следует рассматривать для обеспечения энергоэффективности на уровне установки

- •2.1. Системы менеджмента энергоэффективности (СМЭЭ)

- •2.2. Планирование и определение целей и задач

- •2.2.1. Постоянное улучшение экологической результативности и вопросы воздействия на различные компоненты окружающей среды

- •2.2.2. Системный подход к менеджменту энергоэффективности

- •2.3. Энергоэффективное проектирование (ЭЭП)

- •2.3.1. Выбор технологии производственного процесса

- •2.4. Повышение степени интеграции процессов

- •2.5. Обеспечение дальнейшего развития инициатив в области энергоэффективности и поддержание мотивации

- •2.6. Поддержание и повышение квалификации персонала

- •2.7. Информационный обмен

- •2.7.1. Диаграммы Сэнки

- •2.8. Эффективный контроль технологических процессов

- •2.8.1. Автоматизированные системы управления технологическими процессами

- •2.8.2. Менеджмент (контроль, обеспечение) качества

- •2.9. Техническое обслуживание

- •2.10. Мониторинг и измерения

- •2.10.1. Косвенные методы мониторинга

- •2.10.2. Оценки и расчеты

- •2.10.3. Учет потребления энергоресурсов и усовершенствованные системы учета

- •2.10.4. Снижение потери давления при измерении расходов в трубопроводах

- •2.11. Энергоаудиты и энергетическая диагностика

- •2.12. Пинч-анализ

- •2.13. Энтальпийный и эксергетический анализ

- •2.14. Термоэкономика

- •2.15. Энергетические модели

- •2.15.1. Энергетические модели, базы данных и балансы

- •2.15.2. Оптимизация использования энергоресурсов и управление ими на основе моделей

- •2.16. Сравнительный анализ

- •2.17. Прочие инструменты

- •3. Технологии, которые следует рассматривать для обеспечения энергоэффективности на уровне энергопотребляющих систем, процессов и видов деятельности

- •3.1. Сжигание

- •3.1.1. Снижение температуры дымовых газов

- •3.1.1.1. Установка подогревателя воздуха или воды

- •3.1.2. Рекуперативные и регенеративные горелки

- •3.1.3. Сокращение массового расхода дымовых газов за счет снижения избытка воздуха горения

- •3.1.4. Автоматизированное управление горелками

- •3.1.5. Выбор топлива

- •3.1.6. Кислородное сжигание

- •3.1.7. Сокращение потерь тепла при помощи теплоизоляции

- •3.1.8. Сокращение потерь тепла через отверстия печей

- •3.2. Паровые системы

- •3.2.1. Общие свойства пара

- •3.2.2. Обзор методов повышения энергоэффективности паровых систем

- •3.2.3. Дросселирование и использование турбодетандеров

- •3.2.4. Методы эксплуатации и управления технологическим процессом

- •3.2.5. Предварительный подогрев питательной воды (в т.ч. с помощью экономайзера)

- •3.2.6. Предотвращение образования и удаление накипи с поверхностей теплообмена

- •3.2.7. Оптимизация продувки котла

- •3.2.8. Оптимизация расхода пара в деаэраторе

- •3.2.9. Оптимизация работы котла короткими циклами

- •3.2.10. Оптимизация парораспределительных систем

- •3.2.11. Теплоизоляция паропроводов и конденсатопроводов

- •3.2.11.1. Использование съемных панелей для теплоизоляции клапанов и фитингов

- •3.2.12. Реализация программы контроля состояния конденсатоотводчиков и их ремонта

- •3.2.13. Сбор и возврат конденсата в котел

- •3.2.14. Использование самоиспарения

- •3.2.15. Утилизация энергии продувочной воды котла

- •3.3. Утилизация тепла и охлаждение

- •3.3.1. Теплообменники

- •3.3.1.1. Мониторинг состояния и техническое обслуживание теплообменников

- •3.3.2. Тепловые насосы (в т.ч. механическая рекомпрессия пара)

- •3.3.3. Системы охлаждения и холодильные установки

- •3.4. Когенерация

- •3.4.1. Различные методы когенерации

- •3.4.2. Тригенерация

- •3.4.3. Централизованное холодоснабжение

- •3.5. Электроснабжение

- •3.5.1. Компенсация реактивной мощности

- •3.5.2. Гармоники

- •3.5.3. Оптимизация систем электроснабжения

- •3.5.4. Энергоэффективная эксплуатация трансформаторов

- •3.6. Подсистемы с электроприводом

- •3.6.1. Энергоэффективные двигатели

- •3.6.2. Выбор оптимальной номинальной мощности двигателя

- •3.6.3. Приводы с переменной скоростью

- •3.6.4. Потери при передаче механической энергии

- •3.6.5. Ремонт двигателей

- •3.6.6. Перемотка

- •3.6.7. Экологические преимущества, воздействие на различные компоненты окружающей среды, применимость и другие соображения относительно методов повышения энергоэффективности систем с электроприводом

- •3.7. Системы сжатого воздуха

- •3.7.1. Оптимизация общего устройства системы

- •3.7.2. Использование приводов с переменной скоростью

- •3.7.3. Высокоэффективные электродвигатели

- •3.7.4. Централизованная система управления системой сжатого воздуха

- •3.7.5. Утилизация тепла

- •3.7.6. Сокращение утечек в системах сжатого воздуха

- •3.7.7. Техническое обслуживание фильтров

- •3.7.8. Использование холодного наружного воздуха для питания компрессоров

- •3.7.9. Оптимизация давления системы

- •3.7.10. Создание запаса сжатого воздуха вблизи потребителей с существенно варьирующим уровнем потребления

- •3.8. Насосные системы

- •3.8.1. Инвентаризация и оценка насосных систем

- •3.8.2. Выбор насоса

- •3.8.3. Оптимизация трубопроводной системы

- •3.8.4. Техническое обслуживание

- •3.8.5. Управление насосными системами и их регулирование

- •3.8.6. Привод и передача

- •3.8.7. Экологические преимущества, воздействие на различные компоненты окружающей среды, применимость и другие соображения относительно методов повышения энергоэффективности насосных систем

- •3.9. Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ)

- •3.9.1. Отопление и охлаждение помещений

- •3.9.2. Вентиляция

- •3.9.2.1. Оптимизация проектных решений при внедрении новой или модернизации существующей системы вентиляции

- •3.9.2.2. Повышение эффективности существующей вентиляционной системы

- •3.9.3. Естественное охлаждение

- •3.10. Освещение

- •3.11. Процессы сушки, сепарации и концентрирования

- •3.11.1. Выбор оптимальной технологии или сочетания технологий

- •3.11.2. Механические процессы

- •3.11.3. Методы термической сушки

- •3.11.3.1. Расчет энергозатрат и КПД

- •3.11.3.2. Конвективная сушка

- •3.11.3.3. Контактная сушка

- •3.11.3.4. Перегретый пар

- •3.11.3.5. Утилизация тепла в процессах сушки

- •3.11.3.6. Выпаривание в сочетании с механической рекомпрессией пара или тепловым насосом

- •3.11.3.7. Оптимизация теплоизоляции сушильных систем

- •3.11.4. Радиационная сушка

- •3.11.5. Системы автоматизированного управления процессами термической сушки

- •4. Наилучшие доступные технологии

- •4.1. Введение

- •4.2. Наилучшие доступные технологии обеспечения энергоэффективности на уровне установки

- •4.2.1. Менеджмент энергоэффективности

- •4.2.2. Планирование и определение целей и задач

- •4.2.2.1. Постоянное улучшение экологической результативности

- •4.2.2.2. Выявление аспектов энергоэффективности установки и возможностей для энергосбережение

- •4.2.2.3. Системный подход к менеджменту энергоэффективности

- •4.2.2.4. Установление и пересмотр целей и показателей в области энергоэффективности

- •4.2.2.5. Сравнительный анализ

- •4.2.3. Энергоэффективное проектирование (ЭЭП)

- •4.2.4. Повышение степени интеграции технологических процессов

- •4.2.5. Поддержание поступательного развития инициатив в области энергоэффективности

- •4.2.6. Поддержание уровня квалификации персонала

- •4.2.7. Эффективный контроль технологических процессов

- •4.2.8. Техническое обслуживание

- •4.2.9. Мониоринг и измерения

- •4.3. Наилучшие доступные технологии обеспечения энергоэффективности энергопотребляющих систем, технологических процессов, видов деятельности и оборудования

- •4.3.1. Сжигание

- •4.3.2. Паровые системы

- •4.3.3. Утилизация тепла

- •4.3.4. Когенерация

- •4.3.5. Электроснабжение

- •4.3.6. Подсистемы с электроприводом

- •4.3.7. Системы сжатого воздуха

- •4.3.8. Насосные системы

- •4.3.9. Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ)

- •4.3.10. Освещение

- •4.3.11. Процессы сушки, сепарации и концентрирования

- •5. Новые технологии обеспечения энергоэффективности

- •5.1. Беспламенное сжигание (беспламенное окисление)

- •5.2. Сжатый воздух как средство хранения энергии

- •6. Заключительные замечания

- •6.1. Временные рамки и основные этапы подготовки настоящего документа

- •6.2. Источники информации

- •6.3. Степень консенсуса

- •6.4. Пробелы и дублирование информации. Рекомендации по дальнейшему сбору информации и исследованиям

- •6.4.1. Пробелы и дублирование информации

- •6.4.3. Конкретная производственная информация

- •6.4.3. Направления дальнейших исследований и практической деятельности

- •6.5. Пересмотр настоящего документа

- •Источники

- •Глоссарий

- •7. Приложения

- •7.1. Энергия и законы термодинамики

- •7.1.1. Общие принципы

- •7.1.1.1. Описание систем и процессов

- •7.1.1.2. Формы энергии и способы ее передачи

- •7.1.2. Первый и второй законы термодинамики

- •7.1.2.1. Первый закон термодинамики: баланс энергии

- •7.1.2.2. Второй закон термодинамики: энтропия

- •7.1.2.2.2. Баланс энтропии для закрытой системы

- •7.1.2.3. Баланс энтропии для открытой системы

- •7.1.2.4. Анализ эксергии

- •7.1.3. Диаграммы свойств, таблицы свойств, базы данных и программы

- •7.1.3.1. Диаграммы свойств

- •7.1.3.2. Таблицы свойств, базы данных и программное моделирование

- •7.1.3.3. Источники неэффективности

- •7.1.4. Использованные обозначения

- •7.1.4.1. Библиография

- •7.2. Примеры термодинамической необратимости

- •7.2.1. Пример 1. Дросселирование

- •7.2.2. Пример 2. Теплообменники

- •7.2.3. Пример 3. Процессы перемешивания

- •7.3. Примеры анализа энергоэффективности производства

- •7.3.1. Производство этилена методом парового крекинга

- •7.3.2. Производство мономера винилацетата (МВА)

- •7.3.3. Горячая прокатка стали

- •7.4. Примеры внедрения систем менеджмента энергоэффективности

- •7.5. Примеры энергоэффективных технологических процессов

- •7.6. Пример подхода к поступательному развитию инициатив в сфере энергоэффективности: «совершенство в производственной деятельности»

- •7.7. Мониторинг и измерения

- •7.7.1. Количественные измерения

- •7.7.2. Оптимизация использования энергоресурсов

- •7.7.3. Энергетические модели, базы данных и балансы

- •7.8. Другие инструменты аудита и поддержки мероприятий по повышению энергоэффективности на уровне предприятия

- •7.8.1. Инструменты аудита и менеджмента энергоэффективности

- •7.9. Сравнительный анализ

- •7.9.1. Нефтеперерабатывающие заводы

- •7.9.2. Австрийское энергетическое агентство

- •7.9.3. Схема для норвежских МСП

- •7.9.4. Соглашения о сравнительном анализе в Нидерландах

- •7.9.5. Сравнительный анализ в стекольной промышленности

- •7.9.6. Распределение энергозатрат и выбросов CO2 между различными видами продукции в сложном последовательном процессе

- •7.10. Примеры к главе 3

- •7.10.1. Паровые системы

- •7.10.2. Утилизация отходящего тепла

- •7.11. Мероприятия на стороне потребителя

- •7.12. Энергосервисные компании

- •7.13. Сайт Европейской комиссии, посвященный вопросам энергоэффективности и Национальные планы действий государств-членов

- •7.14. Европейская схема торговли квотами (ETS)

- •7.15. Оптимизация транспортных систем

- •7.15.1. Энергоаудит транспортных систем

- •7.15.2. Менеджмент энергоэффективности автомобильного транспорта

- •7.15.3. Улучшение упаковки с целью оптимизации использования транспорта

- •7.16. Европейский топливный баланс

- •7.17. Коррекция коэффициента мощности при электроснабжении

Поэтому для внедрения системы менеджмента энергоэффективности на предприятии важно:

•разделить предприятие на производственные подразделения (компоненты), точно установив границу системы для каждого из этих компонентов (см. также раздел 1.5 ниже). Разделение производства на компоненты зависит от сложности данного производства; соответствующее решение принимается компанией – оператором производства в каждом конкретном случае;

•четко определить входные и выходные потоки энергии для предприятия в целом, а также потоки между различными подразделениями (блоками на рис. 1.9);

•последовательно придерживаться принятых границ в отсутствие существенных оснований для изменений, например, изменения основного или вспомогательного технологического процесса или изменения методик, принятых на уровне установки, компании или отрасли.

Это создает ясную основу для определения энергоэффективности данного производства.

1.5. Вопросы, которые должны быть рассмотрены при определении показателей энергоэффективности

Вразделе 1.3 были обсуждены определения энергоэффективности, а также важные вопросы, связанные с этим понятием, в частности, первичная и вторичная энергия. В том же разделе было введено понятие энергоэффективности для ресурсов и/или систем. В разделах 1.4.2 и 1.4.3 была обсуждена разработка показателей для производственных подразделений и предприятий «сверху вниз», а также возникающие при этом проблемы.

Внастоящем разделе:

•В разделе 1.5.1 обсуждается важность установления адекватных границ систем при оптимизации энергоэффективности. В разделе рассматривается влияние энергоэффективности отдельных компонентов на эффективность систем в контексте подхода «снизу вверх»;

•В разделе 1.5.2 обсуждается ряд других важных вопросов, которые следует принимать во внимание при определении энергоэффективности и разработке показателей.

1.5.1. Определение границ системы

[5, Hardell and Fors, 2005]

В нижеследующих примерах рассматриваются отдельные компоненты, подсистемы и системы, а также обсуждаются возможные подходы к оценке улучшений в энергоэффективности. Примеры основаны на типичных материалах оценки энергоэффективности в рамках компании. Они иллюстрируют эффекты слишком узкого подхода к определению энергоэффективности (на уровне отдельных компонентов или подсистемы, а не системы в целом).

Формула для определения физической энергоэффективности (КПД)21 приведена в разделе 1.2.2.1 и приложении 7.1.1:

КПД η = полезное использование энергии (как правило, выражается в процентах) общее потребление энергии

В случае совершения работы

КПД η = WE

где:

работа (W) – величина полезной работы, выполненной компонентом, системой или процессом (в джоулях);

21 Английское словосочетание “energy efficiency” в данном контексте означает КПД (физическую энергоэффективность) оборудования или процесса, а не рациональное (или нерациональное) использование энергии. Соответствующим терминов во французском языке является “rendements énergétiques”.

38

энергия (E) – величина энергии, потребленной компонентом, системой или процессом (в джоулях).

Повышение (изменение) энергоэффективности = Изменение энергопотребления Исходное энергопотребление

Пример: Система 1. Электродвигатель

Старый электродвигатель

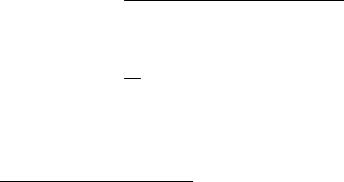

Компания провела обследование существующих электроприводов. Было установлено, что мощность, потребляемая существующим электродвигателем, составляет 100 кВт. КПД двигателя равен 90% и, как следствие, его механическая мощность составляет 90 кВт (см. рис. 1.10).

Рисунок 1.10: Границы системы – старый электродвигатель

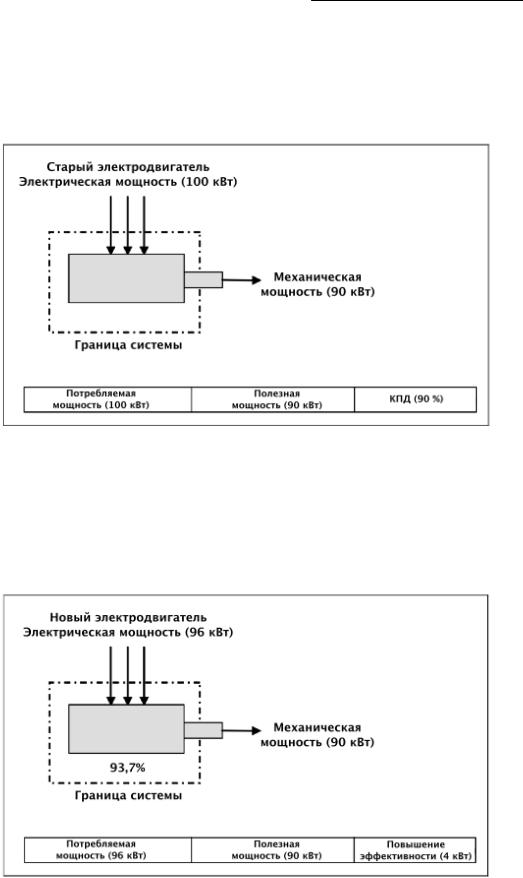

Новый электродвигатель

С целью повышения энергоэффективности двигатель был заменен на новый с более высоким КПД. Результаты этой замены представлены на рис. 1.11. Вследствие более высокого КПД электрическая мощность, необходимая для создания требуемой механической мощности (90 кВт), составляет 96 кВт. Таким образом, повышение энергоэффективности составляет 4 кВт или:

повышение энергоэффективности = 4 /100 = 4%

Рисунок 1.11: Границы системы – новый электродвигатель

39

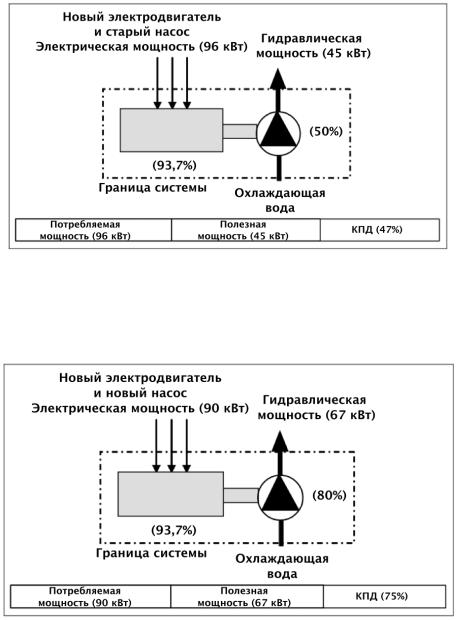

Пример: Система 2: Электродвигатель и насос

Как показано на рис. 1.12, электродвигатель приводит в движение насос, питающий охлаждающей водой систему охлаждения. В данном примере двигатель и насос рассматриваются как единая подсистема.

Новый электродвигатель и старый насос

Полезная мощность данной подсистемы представляет собой гидравлическую мощность, обеспечивающую поток и необходимое давление охлаждающей воды. В силу низкого КПД насоса полезная мощность ограничена величиной 45 кВт.

Рисунок 1.12: Границы системы – новый электродвигатель и старый насос

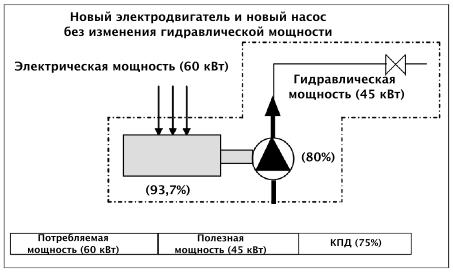

Новый электродвигатель и новый насос

Старый насос заменен на новый, что повысило КПД насоса с 50 до 80 %. Результаты замены представлены на рис. 1.13.

Рисунок 1.13: Границы системы – новый электродвигатель и новый насос

Энергоэффективность новой системы значительно выше, чем старой. Гидравлическая мощность на выходе увеличилась с 45 до 67 кВт. Увеличение энергоэффективности (КПД) может быть представлено как (см. раздел 1.3.1):

ИЭЭ = |

КПД |

= |

75 |

=1,6 |

(т.е. энергоэффективность повысилась на 60 %) |

|

базовый КПД |

47 |

|||||

|

|

|

|

40

Пример: Система 3. Новый электромотор и новый насос без увеличения гидравлической мощности на выходе

Как можно заключить из рис. 1.12, система охлаждения функционировала удовлетворительно при гидравлической мощности 45 кВт. Преимущества увеличения гидравлической мощности на 50% до 67 кВт неочевидны. Можно предположить, что избыточная мощность расходуется в виде потерь энергии на регулирующем клапане и в трубопроводной системе. Очевидно, увеличение этих потерь не было целью замены оборудования на более энергоэффективное.

Возможно, тщательное обследование системы охлаждения показало, что гидравлическая мощность 45 кВт была достаточной для нормального функционирования системы. В этом случае необходимую мощность на валу можно оценить как 45/0.8 = 56 кВт, а электрическая мощность, потребляемая двигателем, составит примерно 56/0,937 = 60 кВт.

Рисунок 1.14: Новый электродвигатель и новый насос без изменения гидравлической мощности

Вэтом случае потребляемая системой мощность будет на 40 кВт меньше, чем до замены оборудования (см. рис. 1.10). Как и в предыдущем случае, КПД системы составляет 75 %, однако потребление энергии снижается на 40% по сравнению с системой 1 (старый двигатель и, предположительно, старый насос), и на 33% по сравнению с системой 2 (новый двигатель, новый насос).

Входе обследования можно было бы изучить возможности для снижения производительности как двигателя, так и насоса без ущерба для работы системы охлаждения, или для снижения необходимой гидравлической мощности, например, до 20 кВт. Это могло бы привести как к сокращению капитальных затрат на оборудование, так и к повышению энергоэффективности.

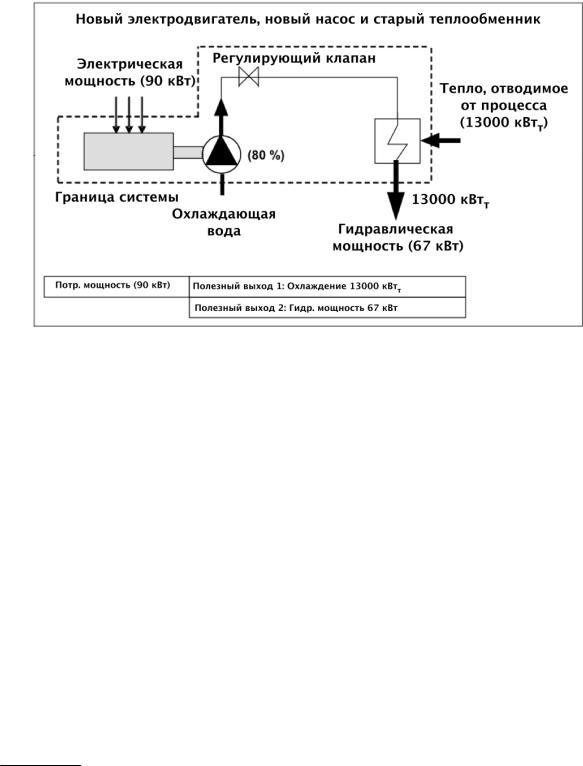

Пример: Система 4. Система 3 в сочетании с теплообменником

Как показано на рис. 1.15, в этом примере границы системы были расширены, и теперь рассматриваемая подсистема включает в себя новый двигатель, новый насос, а также старый теплообменник системы охлаждения. Мощность охлаждения процесса составляет 13000 кВтт (индекс «т» означает «тепловая»).

41

Рисунок 1.15: Новый электродвигатель, новый насос и старый теплообменник

В этом случае характеристиками производительности системы являются как количество тепла, отводимого от процесса, так и гидравлическая мощность, создаваемая насосом.

Однако если проанализировать систему с точки зрения полезной продукции или услуг (см. разделы 1.3.1 и 1.4.1), полезной функции данной системы является охлаждение. Система рассчитана на отведение 13000 кВтт тепловой мощности от процесса (или процессов). Отводимая от процесса теплота не используется в данной системе и рассеивается. Как и в случае системы 3, КПД системы, определяемый как отношение полезной и потребляемой мощности, остается на уровне 75 %. Однако, энергоэффективность данной системы может быть оценена и с точки зрения УЭП – удельного потребления энергии на определенное количество отведенного тепла (см. раздел

1.3.1):

УЭП = |

потребление энергии |

= |

(подведенная энергия − полученная энергия) |

= |

||||||

∑произведенная продукция |

|

|

|

∑произведенная продукция |

||||||

= |

энергопотребление системыохлаждения |

= |

|

90 −67 кВт |

|

= |

|

|||

|

|

полезная услуга |

|

|

|

13000 кВттохл. |

|

|

||

= 0,00177 кВт/ кВттохл. =1,77 Вт/ кВттохл.

Если потребности в охлаждении сокращаются до 8000 кВт, например, вследствие снижения объемов производства, величина УЭП становится равной 2,88 Вт/кВтт. Как следует из раздела 1.3.1, это означает повышение УЭП на следующую относительную величину с соответствующим снижением энергоэффективности:

(2,88 −1,77) = 62%

1,77

Примечание: эти расчеты не относятся к эффективности или КПД охлаждения процесса, а только к энергоэффективности системы охлаждения.

Пример: Система 5: Система 4 с утилизацией тепла

Из природоохранных соображений компанией было принято решение сократить выбросы диоксидов углерода и азота, организовав утилизацию части тепла, отводимого от процесса с охлаждающей водой, и, как следствие, сократив потребление мазута в котельной, обеспечивающей отопление помещений (см. рис. 1.16):

42