- •Краткое содержание

- •Предисловие

- •1. Статус настоящего документа

- •2. Мандат на подготовку настоящего документа

- •3. Значимые нормативно-правовые положения Директивы КПКЗ и определение НДТ

- •4. Цель настоящего документа

- •5. Источники информации

- •6. Как использовать настоящий документ

- •Область применения

- •1. Введение и определения

- •1.1. Введение

- •1.1.1. Энергия в промышленном секторе ЕС

- •1.1.2. Воздействия энергопотребления на окружающую среду и экономику

- •1.1.3. Вклад энергоэффективности в сокращение эффектов глобального потепления и повышение устойчивости

- •1.1.4. Энергоэффективность и Директива КПКЗ

- •1.1.5. Место энергоэффективности в системе комплексного предотвращения и контроля загрязнения

- •1.1.6. Экономические аспекты и вопросы воздействия на различные компоненты окружающей среды

- •1.2. Понятие энергии и законы термодинамики

- •1.2.1. Энергия, теплота, мощность и работа

- •1.2.2. Законы термодинамики

- •1.2.2.1. Первый закон термодинамики: сохранение энергии

- •1.2.2.2. Второй закон термодинамики: рост энтропии

- •1.2.2.3. Баланс эксергии: сочетание первого и второго законов

- •1.2.2.4. Диаграммы свойств

- •1.2.2.5. Дальнейшая информация

- •1.2.2.6. Необратимость и ее источники

- •1.3. Определения показателей энергоэффективности и повышения энергоэффективности

- •1.3.1. Вопросы энергоэффективности и ее оценки в Директиве IPPC

- •1.3.2. Эффективное и неэффективное использование энергии

- •1.3.3 Показатели энергоэффективности

- •1.3.4. Практическое применение показателей

- •1.3.5. Значимость систем и границ систем

- •1.3.6. Другие используемые термины

- •1.3.6.1. Первичная энергия, вторичная энергия и конечная энергия

- •1.3.6.2. Теплота сгорания топлива и КПД

- •1.3.6.3. Меры по повышению энергоэффективности на стороне производителя и стороне потребителя

- •1.4. Показатели энергоэффективности в промышленности

- •1.4.1. Введение: определение показателей и других параметров

- •1.4.2. Энергоэффективность производственных единиц

- •1.4.2.1. Пример 1. Простой случай

- •1.4.2.2. Пример 2. Типичный случай

- •1.4.3. Энергоэффективность предприятия

- •1.5. Вопросы, которые должны быть рассмотрены при определении показателей энергоэффективности

- •1.5.1. Определение границ системы

- •1.5.1.1.Выводы относительно систем и границ систем

- •1.5.2. Другие существенные вопросы, заслуживающие рассмотрения на уровне установки

- •1.5.2.1. Документирование используемых подходов к отчетности

- •1.5.2.2. Внутреннее производство и потребление энергии

- •1.5.2.3. Утилизация энергии отходов и газа, сжигаемого в факелах

- •1.5.2.4. Эффект масштаба (снижение УЭП с ростом объемов производства)

- •1.5.2.5. Изменения в производственных методах и характеристиках продукции

- •1.5.2.6. Интеграция энергосистем

- •1.5.2.7. Неэффективное использование энергии из соображений устойчивого развития и/или повышения энергоэффективности предприятия в целом

- •1.5.2.8. Отопление и охлаждение помещений

- •1.5.2.9. Региональные факторы

- •1.5.2.10. Явная теплота

- •1.5.2.11. Дальнейшие примеры

- •2. Технологии, которые следует рассматривать для обеспечения энергоэффективности на уровне установки

- •2.1. Системы менеджмента энергоэффективности (СМЭЭ)

- •2.2. Планирование и определение целей и задач

- •2.2.1. Постоянное улучшение экологической результативности и вопросы воздействия на различные компоненты окружающей среды

- •2.2.2. Системный подход к менеджменту энергоэффективности

- •2.3. Энергоэффективное проектирование (ЭЭП)

- •2.3.1. Выбор технологии производственного процесса

- •2.4. Повышение степени интеграции процессов

- •2.5. Обеспечение дальнейшего развития инициатив в области энергоэффективности и поддержание мотивации

- •2.6. Поддержание и повышение квалификации персонала

- •2.7. Информационный обмен

- •2.7.1. Диаграммы Сэнки

- •2.8. Эффективный контроль технологических процессов

- •2.8.1. Автоматизированные системы управления технологическими процессами

- •2.8.2. Менеджмент (контроль, обеспечение) качества

- •2.9. Техническое обслуживание

- •2.10. Мониторинг и измерения

- •2.10.1. Косвенные методы мониторинга

- •2.10.2. Оценки и расчеты

- •2.10.3. Учет потребления энергоресурсов и усовершенствованные системы учета

- •2.10.4. Снижение потери давления при измерении расходов в трубопроводах

- •2.11. Энергоаудиты и энергетическая диагностика

- •2.12. Пинч-анализ

- •2.13. Энтальпийный и эксергетический анализ

- •2.14. Термоэкономика

- •2.15. Энергетические модели

- •2.15.1. Энергетические модели, базы данных и балансы

- •2.15.2. Оптимизация использования энергоресурсов и управление ими на основе моделей

- •2.16. Сравнительный анализ

- •2.17. Прочие инструменты

- •3. Технологии, которые следует рассматривать для обеспечения энергоэффективности на уровне энергопотребляющих систем, процессов и видов деятельности

- •3.1. Сжигание

- •3.1.1. Снижение температуры дымовых газов

- •3.1.1.1. Установка подогревателя воздуха или воды

- •3.1.2. Рекуперативные и регенеративные горелки

- •3.1.3. Сокращение массового расхода дымовых газов за счет снижения избытка воздуха горения

- •3.1.4. Автоматизированное управление горелками

- •3.1.5. Выбор топлива

- •3.1.6. Кислородное сжигание

- •3.1.7. Сокращение потерь тепла при помощи теплоизоляции

- •3.1.8. Сокращение потерь тепла через отверстия печей

- •3.2. Паровые системы

- •3.2.1. Общие свойства пара

- •3.2.2. Обзор методов повышения энергоэффективности паровых систем

- •3.2.3. Дросселирование и использование турбодетандеров

- •3.2.4. Методы эксплуатации и управления технологическим процессом

- •3.2.5. Предварительный подогрев питательной воды (в т.ч. с помощью экономайзера)

- •3.2.6. Предотвращение образования и удаление накипи с поверхностей теплообмена

- •3.2.7. Оптимизация продувки котла

- •3.2.8. Оптимизация расхода пара в деаэраторе

- •3.2.9. Оптимизация работы котла короткими циклами

- •3.2.10. Оптимизация парораспределительных систем

- •3.2.11. Теплоизоляция паропроводов и конденсатопроводов

- •3.2.11.1. Использование съемных панелей для теплоизоляции клапанов и фитингов

- •3.2.12. Реализация программы контроля состояния конденсатоотводчиков и их ремонта

- •3.2.13. Сбор и возврат конденсата в котел

- •3.2.14. Использование самоиспарения

- •3.2.15. Утилизация энергии продувочной воды котла

- •3.3. Утилизация тепла и охлаждение

- •3.3.1. Теплообменники

- •3.3.1.1. Мониторинг состояния и техническое обслуживание теплообменников

- •3.3.2. Тепловые насосы (в т.ч. механическая рекомпрессия пара)

- •3.3.3. Системы охлаждения и холодильные установки

- •3.4. Когенерация

- •3.4.1. Различные методы когенерации

- •3.4.2. Тригенерация

- •3.4.3. Централизованное холодоснабжение

- •3.5. Электроснабжение

- •3.5.1. Компенсация реактивной мощности

- •3.5.2. Гармоники

- •3.5.3. Оптимизация систем электроснабжения

- •3.5.4. Энергоэффективная эксплуатация трансформаторов

- •3.6. Подсистемы с электроприводом

- •3.6.1. Энергоэффективные двигатели

- •3.6.2. Выбор оптимальной номинальной мощности двигателя

- •3.6.3. Приводы с переменной скоростью

- •3.6.4. Потери при передаче механической энергии

- •3.6.5. Ремонт двигателей

- •3.6.6. Перемотка

- •3.6.7. Экологические преимущества, воздействие на различные компоненты окружающей среды, применимость и другие соображения относительно методов повышения энергоэффективности систем с электроприводом

- •3.7. Системы сжатого воздуха

- •3.7.1. Оптимизация общего устройства системы

- •3.7.2. Использование приводов с переменной скоростью

- •3.7.3. Высокоэффективные электродвигатели

- •3.7.4. Централизованная система управления системой сжатого воздуха

- •3.7.5. Утилизация тепла

- •3.7.6. Сокращение утечек в системах сжатого воздуха

- •3.7.7. Техническое обслуживание фильтров

- •3.7.8. Использование холодного наружного воздуха для питания компрессоров

- •3.7.9. Оптимизация давления системы

- •3.7.10. Создание запаса сжатого воздуха вблизи потребителей с существенно варьирующим уровнем потребления

- •3.8. Насосные системы

- •3.8.1. Инвентаризация и оценка насосных систем

- •3.8.2. Выбор насоса

- •3.8.3. Оптимизация трубопроводной системы

- •3.8.4. Техническое обслуживание

- •3.8.5. Управление насосными системами и их регулирование

- •3.8.6. Привод и передача

- •3.8.7. Экологические преимущества, воздействие на различные компоненты окружающей среды, применимость и другие соображения относительно методов повышения энергоэффективности насосных систем

- •3.9. Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ)

- •3.9.1. Отопление и охлаждение помещений

- •3.9.2. Вентиляция

- •3.9.2.1. Оптимизация проектных решений при внедрении новой или модернизации существующей системы вентиляции

- •3.9.2.2. Повышение эффективности существующей вентиляционной системы

- •3.9.3. Естественное охлаждение

- •3.10. Освещение

- •3.11. Процессы сушки, сепарации и концентрирования

- •3.11.1. Выбор оптимальной технологии или сочетания технологий

- •3.11.2. Механические процессы

- •3.11.3. Методы термической сушки

- •3.11.3.1. Расчет энергозатрат и КПД

- •3.11.3.2. Конвективная сушка

- •3.11.3.3. Контактная сушка

- •3.11.3.4. Перегретый пар

- •3.11.3.5. Утилизация тепла в процессах сушки

- •3.11.3.6. Выпаривание в сочетании с механической рекомпрессией пара или тепловым насосом

- •3.11.3.7. Оптимизация теплоизоляции сушильных систем

- •3.11.4. Радиационная сушка

- •3.11.5. Системы автоматизированного управления процессами термической сушки

- •4. Наилучшие доступные технологии

- •4.1. Введение

- •4.2. Наилучшие доступные технологии обеспечения энергоэффективности на уровне установки

- •4.2.1. Менеджмент энергоэффективности

- •4.2.2. Планирование и определение целей и задач

- •4.2.2.1. Постоянное улучшение экологической результативности

- •4.2.2.2. Выявление аспектов энергоэффективности установки и возможностей для энергосбережение

- •4.2.2.3. Системный подход к менеджменту энергоэффективности

- •4.2.2.4. Установление и пересмотр целей и показателей в области энергоэффективности

- •4.2.2.5. Сравнительный анализ

- •4.2.3. Энергоэффективное проектирование (ЭЭП)

- •4.2.4. Повышение степени интеграции технологических процессов

- •4.2.5. Поддержание поступательного развития инициатив в области энергоэффективности

- •4.2.6. Поддержание уровня квалификации персонала

- •4.2.7. Эффективный контроль технологических процессов

- •4.2.8. Техническое обслуживание

- •4.2.9. Мониоринг и измерения

- •4.3. Наилучшие доступные технологии обеспечения энергоэффективности энергопотребляющих систем, технологических процессов, видов деятельности и оборудования

- •4.3.1. Сжигание

- •4.3.2. Паровые системы

- •4.3.3. Утилизация тепла

- •4.3.4. Когенерация

- •4.3.5. Электроснабжение

- •4.3.6. Подсистемы с электроприводом

- •4.3.7. Системы сжатого воздуха

- •4.3.8. Насосные системы

- •4.3.9. Системы отопления, вентиляции и кондиционирования воздуха (ОВКВ)

- •4.3.10. Освещение

- •4.3.11. Процессы сушки, сепарации и концентрирования

- •5. Новые технологии обеспечения энергоэффективности

- •5.1. Беспламенное сжигание (беспламенное окисление)

- •5.2. Сжатый воздух как средство хранения энергии

- •6. Заключительные замечания

- •6.1. Временные рамки и основные этапы подготовки настоящего документа

- •6.2. Источники информации

- •6.3. Степень консенсуса

- •6.4. Пробелы и дублирование информации. Рекомендации по дальнейшему сбору информации и исследованиям

- •6.4.1. Пробелы и дублирование информации

- •6.4.3. Конкретная производственная информация

- •6.4.3. Направления дальнейших исследований и практической деятельности

- •6.5. Пересмотр настоящего документа

- •Источники

- •Глоссарий

- •7. Приложения

- •7.1. Энергия и законы термодинамики

- •7.1.1. Общие принципы

- •7.1.1.1. Описание систем и процессов

- •7.1.1.2. Формы энергии и способы ее передачи

- •7.1.2. Первый и второй законы термодинамики

- •7.1.2.1. Первый закон термодинамики: баланс энергии

- •7.1.2.2. Второй закон термодинамики: энтропия

- •7.1.2.2.2. Баланс энтропии для закрытой системы

- •7.1.2.3. Баланс энтропии для открытой системы

- •7.1.2.4. Анализ эксергии

- •7.1.3. Диаграммы свойств, таблицы свойств, базы данных и программы

- •7.1.3.1. Диаграммы свойств

- •7.1.3.2. Таблицы свойств, базы данных и программное моделирование

- •7.1.3.3. Источники неэффективности

- •7.1.4. Использованные обозначения

- •7.1.4.1. Библиография

- •7.2. Примеры термодинамической необратимости

- •7.2.1. Пример 1. Дросселирование

- •7.2.2. Пример 2. Теплообменники

- •7.2.3. Пример 3. Процессы перемешивания

- •7.3. Примеры анализа энергоэффективности производства

- •7.3.1. Производство этилена методом парового крекинга

- •7.3.2. Производство мономера винилацетата (МВА)

- •7.3.3. Горячая прокатка стали

- •7.4. Примеры внедрения систем менеджмента энергоэффективности

- •7.5. Примеры энергоэффективных технологических процессов

- •7.6. Пример подхода к поступательному развитию инициатив в сфере энергоэффективности: «совершенство в производственной деятельности»

- •7.7. Мониторинг и измерения

- •7.7.1. Количественные измерения

- •7.7.2. Оптимизация использования энергоресурсов

- •7.7.3. Энергетические модели, базы данных и балансы

- •7.8. Другие инструменты аудита и поддержки мероприятий по повышению энергоэффективности на уровне предприятия

- •7.8.1. Инструменты аудита и менеджмента энергоэффективности

- •7.9. Сравнительный анализ

- •7.9.1. Нефтеперерабатывающие заводы

- •7.9.2. Австрийское энергетическое агентство

- •7.9.3. Схема для норвежских МСП

- •7.9.4. Соглашения о сравнительном анализе в Нидерландах

- •7.9.5. Сравнительный анализ в стекольной промышленности

- •7.9.6. Распределение энергозатрат и выбросов CO2 между различными видами продукции в сложном последовательном процессе

- •7.10. Примеры к главе 3

- •7.10.1. Паровые системы

- •7.10.2. Утилизация отходящего тепла

- •7.11. Мероприятия на стороне потребителя

- •7.12. Энергосервисные компании

- •7.13. Сайт Европейской комиссии, посвященный вопросам энергоэффективности и Национальные планы действий государств-членов

- •7.14. Европейская схема торговли квотами (ETS)

- •7.15. Оптимизация транспортных систем

- •7.15.1. Энергоаудит транспортных систем

- •7.15.2. Менеджмент энергоэффективности автомобильного транспорта

- •7.15.3. Улучшение упаковки с целью оптимизации использования транспорта

- •7.16. Европейский топливный баланс

- •7.17. Коррекция коэффициента мощности при электроснабжении

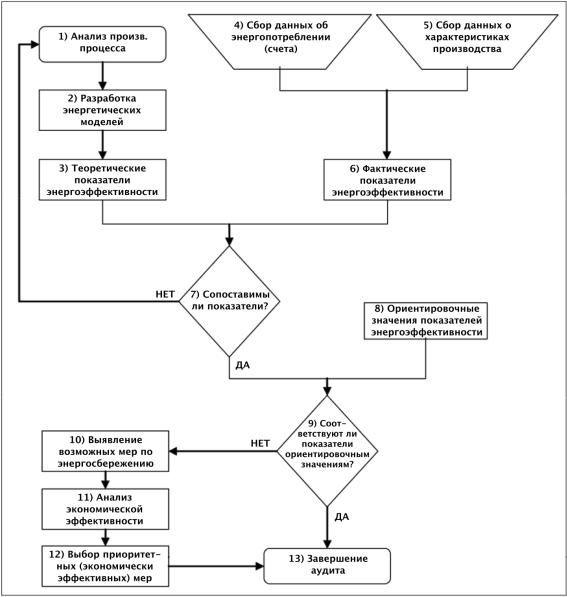

Рисунок 2.10: Схема полного энергоаудита

[11, Franco, 2005]

2.12. Пинч-анализ

Общая характеристика

Пинч-анализ – методология минимизации энергопотребления процесса посредством расчета термодинамически обоснованных объемов энергопотребления и приближения к ним с помощью оптимизации теплопередачи между процессами, методов энергоснабжения и характеристик технологических процессов. Хотя иногда этот метод называют интеграцией процессов или энергетической интеграцией, фактически, пинч-анализ является одним из средств такой интеграции (см., например, раздел 2.4).

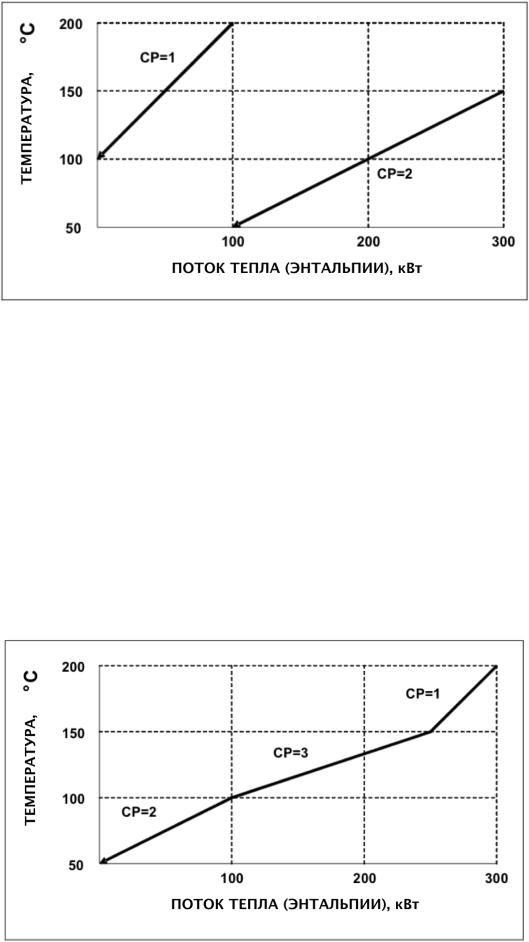

В контексте пинч-анализа каждый оптимизируемый процесс рассматривается как совокупность горячих и холодных потоков. Горячими называются потоки, которые нуждаются в охлаждении, а холодными – потоки, нуждающиеся в нагреве. Для каждого процесса может быть построена одна кривая на диаграмме «энтальпия-температура», представляющая совокупность всех горячих потоков, и одна кривая, представляющая совокупность всех холодных потоков процесса. Эти кривые называются соответственно горячей и холодной составными кривыми. Построение кривой продемонстрировано на рис. 2.11 и 2.12. На первом из них показаны два горячих потока на диаграмме «энтальпия-температура».

105

Рисунок 2.11: Два горячих потока

Поток 1 охлаждается с 200 до 100 °C. Его потоковая теплоемкость CP (произведение массового расхода на удельную теплоемкость вещества) равна 1; поэтому от потока отводится 100 кВт тепла. Поток 2 охлаждается со 150 до 50 °C. CP этого потока равна 2; следовательно, от потока отводится 200 кВт тепла.

Горячая составная кривая строится посредством простого сложения потребностей в отведении тепла для каждого диапазона температур:

•в диапазоне от 200 до 150°C существует только один поток, имеющий CP = 1. Следовательно, в этом диапазоне температур необходимо отведение 50 кВт тепла;

•в диапазоне от 150 до 100°C существует два горячих потока с суммарным CP = 3. Общая потребность в отведении тепла в данном диапазоне составляет 150 кВт. Составная кривая на участке температур 150-100 C является более пологой, поскольку суммарная величина CP в этом диапазоне больше, чем в диапазоне 200-150°C;

•в диапазоне от 100 до 50°C существует только один поток, имеющий CP = 2. Следовательно, в этом диапазоне температур необходимо отведение 100 кВт тепла.

Горячая составная кривая показана на рис. 2.12.

Рисунок 2.12. Горячая составная кривая

106

Холодная составная кривая строится аналогичным образом. На практике количество потоков в составе процесса, как правило, оказывается гораздо больше, но составные потоки строятся точно так же, как было показано в этом упрощенном примере.

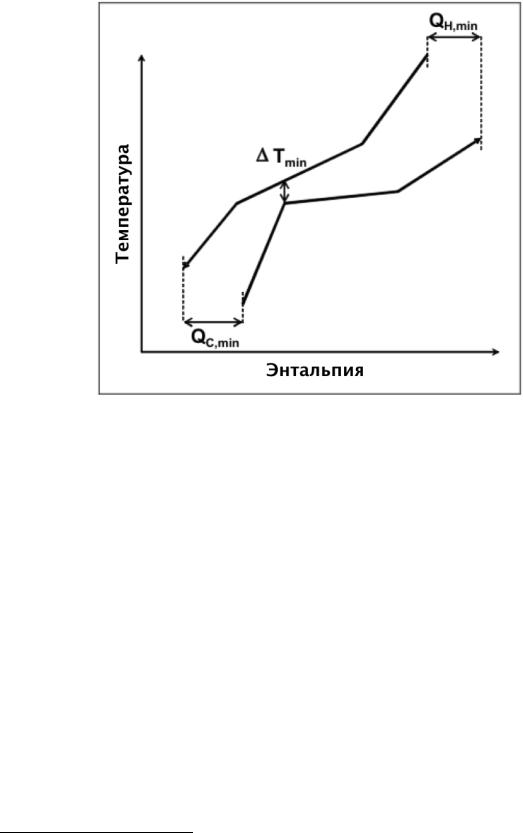

На рис. 2.13 горячая и холодная составные кривые построены на одной и той же диаграмме «температура – энтальпия». Эти кривые представляют совокупные потребности процесса в охлаждении и нагреве.

Рисунок 2.13: Составные кривые, пинч, и теоретические потребности в «холодных» и «горячих» энергоресурсах

Проекции кривых на ось энтальпии перекрываются. Это означает, что тепло, отводимое от горячей составной кривой (совокупности горячих потоков), может быть использовано для нагрева холодной составной кривой (совокупности холодных потоков) посредством организации передачи тепла между потоками. Однако у каждой из составных кривых существует участок, проекция которого на ось энтальпии не перекрывается проекцией второй кривой. Это означает, что в своей верхней части холодная составная кривая нуждается во внешнем источнике тепла (мощностью QH,min), а горячая составная кривая в своей нижней части нуждается во внешнем источнике охлаждения (мощностью QC,min). Эти величины представляют собой теоретические потребности в горячих и холодных энергоресурсах.

Точка, в которой расстояние между кривыми по оси температуры минимально, называется «пинч»27. В точке пинча разность температур между кривыми достигает минимума – ∆Tmin. При этом область перекрытия проекций двух кривых на ось энтальпии представляет возможности для

передачи тепла между процессами (рекуперации тепла), а величины QH,min и QC,min являются минимальными теоретическими потребностями в энергоресурсах.

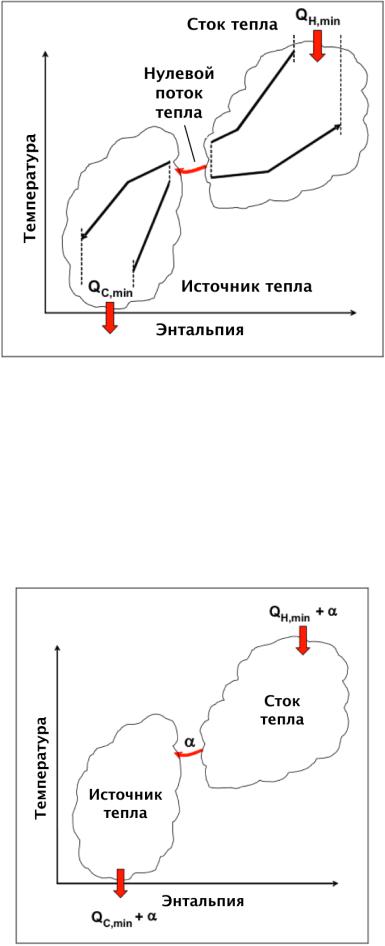

После того, как для процесса определены пинч и теоретические потребности в энергоресурсах, для оптимизации процесса могут быть использованы три «золотых правила» пинч-анализа. Процесс может быть рассмотрен как две отдельные системы, находящиеся соответственно выше пинча и ниже пинча (см. рис. 2.14). Система, находящаяся выше пинча, требует подведения тепла из внешнего источника и, следовательно, является стоком тепла. Система, находящаяся ниже пинча, требует отведения тепла за свои границы и поэтому является источником тепла.

27 Pinch (англ.) – сужение, сжатие. (Прим. пер.)

107

Рисунок 2.14: Схематическое представление систем, находящихся выше и ниже пинча.

Три основных правила состоят в следующем:

•не должно быть передачи тепла через пинч;

•не должно быть внешнего охлаждения системы, находящейся выше пинча;

•не должно быть подведения тепла из внешних источников к системе, находящейся ниже пинча.

Если через пинч передается количество тепла α, это означает, что это же количество тепла (α) должно быть дополнительно подведено к «верхней» системе и дополнительно отведено от «нижней» (см. рис. 2.15). Аналогичным образом, любое внешнее охлаждение системы-стока и любое подведение тепла извне к системе-источнику означают дополнительные потребности в энергоресурсах по сравнению с минимальными теоретическими значениями.

Рисунок 2.15: Передача тепла через пинч от стока к источнику

108

Таким образом:

T = A – α |

Уравнение 2.1 |

где:

T – теоретическое минимальное энергопотребление; A – фактическое энергопотребление;

α – поток энергии через пинч.

Для достижения минимума энергопотребления необходимо исключить поток тепла через пинч.

Экологические преимущества

Оптимизация энергетического баланса производственного предприятия.

Воздействие на различные компоненты окружающей среды

Как предполагается, отсутствует.

Производственная информация

Важнейшим условием эффективного использования пинч-анализа является наличие фактических данных, в особенности, в том случае, если технологический процесс не является непрерывным. Такие данные не могут быть заменены никакими оценками или предположениями; для достижения энергосбережения (и соответствующего снижения затрат) необходимо детальное измерение характеристик (в т.ч. временных) всех технологических потоков в составе процесса.

Применимость

Пинч-анализ может применяться на предприятиях широкого круга отраслей, где используются технологические потоки, имеющие различные температуры. Этот метод используется при проектировании новых предприятий или производственных единиц, модернизации производственных мощностей, а также таких исследованиях деятельности предприятия, как:

•энергетический анализ производственных единиц;

•анализ систем энергоресурсов, включая тепловые и электроэнергетические системы;

•проектирование и анализ теплообменных систем;

•комплексный анализ производств с целью оптимизации процессов и интеграции использования различных энергоресурсов;

•анализ водородных и водных систем.

Первоначально пинч-анализ применялся в нефтехимии, нефтепереработке и на крупных предприятиях химической промышленности, где результатом его использования было энергосбережение и сокращение капитальных затрат. Однако в последнее время эта методология успешно применяется к различным технологическим процессам широкого круга отраслей. В частности, пинч-анализ используется в когенерации, фармацевтической, целлюлозно-бумажной и цементной промышленности, а также различных подотраслях пищевой промышленности (например, пивоварении, производстве кофе, мороженого и молочных продуктов). См. «Примеры» ниже.

Пинч-анализ успешно применяется к технологическим процессам различных типов, включая периодические, полунепрерывные и непрерывные процессы, и способен учитывать различные характеристики этих процессов, включая использование различных видов сырья и энергоресурсов, сезонные колебания спроса, а также ограничения, связанные с качеством продукции, и ограничения природоохранного характера.

Экономические аспекты

См. сроки окупаемости инвестиций, приведенные в табл. 2.6.

Пинч-анализ имеет репутацию дорогостоящей и сложной в применении методологии. Однако в случае несложных процессов расчеты могут выполняться вручную или при помощи программных

109

инструментов (в т.ч. распространяемых бесплатно). Уровень, с которого начинается стоимость проектов по пинч-анализу, составляет около 5 тыс. евро. Несложный анализ может выполняться даже на основе незначительного количества данных. В настоящее время пинч-анализ включен во многие программы обучения промышленных инженеров.

В более сложных ситуациях может потребоваться группа опытных специалистов, хорошо знакомых с пинч-анализом, особенностями конкретного производства, а также методиками моделирования процессов и оценки затрат.

Мотивы внедрения

Сокращение эксплуатационных и капитальных затрат.

При применении пинч-анализа к существующей деятельности предприятия во многих случаях удалось добиться улучшения характеристик производственного процесса, что позволило, например, повысить гибкость производства, «расшить» узкие места в технологических процессах, увеличить производительность и снизить масштаб негативных эффектов (например, образования накипи).

Примеры

Примеры экономического эффекта, полученного в результате применения пинч-анализа1 (в долларах США2, источник: Ullman's, 2000)

Предприятие/процесс |

Экономический эффект |

Переработка сырой нефти |

1,75 млн. долл., срок окупаемости – 1,6 г. |

Крупный нефтехимический комплекс |

Более 7 млн. долл., срок окупаемости 12 –20 |

(производство этилена, бутадиена, полиэтилена |

мес. |

высокой и низкой плотности, полипропилена) |

|

Производство химических веществ по заказу, |

Около 450 тыс. долл., сроки окупаемости от 3 |

периодический процесс, 30 реакторов, более |

мес. до 3 лет |

300 видов продукции |

|

Производство специализированных соединений |

Снижение общих затрат на приобретение |

серы, периодический и непрерывный процесс |

энергии на 30 % (экв. примерно 180 тыс. долл., |

|

сроки окупаемости 9-16 мес.) |

Рафинирование пищевого масла, |

Снижение общего энергопотребления |

периодический процесс, различные виды сырья |

технологических процессов на 70% (экв. |

|

примерно 790 тыс. долл. со сроками |

|

окупаемости 12-18 мес.), «расшивка узких |

|

мест», эквивалентная увеличению |

|

производительности на 15% |

Молочные продукты и сухие напитки, |

Сокращение энергопотребления на 30% (экв. |

периодический процесс |

примерно 200 тыс. долл.), срок окупаемости |

|

менее года |

Пивоваренное производство |

Сокращение затрат на энергию на 12-25%, |

|

сроки окупаемости от 9 мес. до 2 лет |

Современное предприятие по производству |

Значительная «расшивка узких мест», |

виски |

экономический эффект 350 тыс. долл., сроки |

|

окупаемости от 18 мес. до 2 лет |

Бумажное производство |

Снижение затрат на энергию на 8-20%, сроки |

|

окупаемости 1-3 года |

Непрерывное производство ацетилцеллюлозы |

280 тыс. долл., срок окупаемости 1 год |

Непрерывное производство цемента |

Значительные объемы энергосбережения |

Примечания:

1.Экономический эффект, приводимый в данной таблице, связан главным образом, с сокращением затрат на энергию. Большинство компаний получили и другие выгоды, связанные, например, с повышением производительности и увеличением гибкости производственного процесса; соответствующий экономический эффект не отражен в таблице.

2.Обменный курс не приводится, поскольку неизвестны точные даты, к которым относятся приводимые данные.

Таблица 2.6: Пинч-анализ: некоторые примеры применения и полученного экономического эффекта

[266, Ullmann's, 2000]

110