Литература от Абакумова ч2 / Осмотический массоперенос

.pdfВ разных слоях по высоте образца интенсивность структурообразования неоднозначна и зависит от температуры и влажности каждого слоя. Различие во времени образования и скорости создания коагуляционных, а затем кристаллизационных структур в соседних слоях является причиной возникновения в материале неравномерных внутренних напряжений по высоте образца. Напряжения в коагуляционных структурах из-за малой энергии связи между частицами новообразований и их перемещения (реологического течения) быстро релаксируют. В кристаллизационной структуре нерелаксируемые напряжения могут сохраняться продолжительное время.

Во втором образце с большим водоцементным отношением 0,6 вначале наблюдается расширение образца (см. рис. 5.19, кривая 2), а затем после трех часов конвективного нагрева его объем остается практически постоянным. При увеличении влаги в смеси происходит более полное растворение меньшего по количеству, чем в первом образце цемента (см. табл. 5.1). Это позволяет получить конечную плотность, близкую к плотности первого образца.

В образце при В/Ц=0,4 (см. рис. 5.19, кривая 3) вначале последовательно происходят процессы уплотнения образца, затем расширения в связи с образованием гелевой структуры. После четырех часов нагрева вновь возникает усадка бетона. Из-за низкого В/Ц неполностью происходит процесс гидратации цемента. В связи с этим конечная плотность бетона при наличии мелкозернистого песка меньше, чем в первом образце.

При В/Ц=0,6 (см. рис. 5.19, кривая 4) в течение всего опыта наблюдается испарение влаги (см. рис. 5.17) и незначительная усадка. При избытке влаги происходят процессы более интенсивного растворения клинкера. Это способствует образованию дополнительных фазовых контактов между частицами и внутри образующихся при испарении влаги макропор. Конечная плотность четвертого образца близка к плотности третьего при значительном снижении количества цемента в единице объема бетонной смеси (см.

табл. 5.1).

Таким образом, от распределения и размера пор зависят перенос влаги внутри структуры бетона, а также конечная пористость, плотность и прочность затвердевшего бетона.

5.4.Тепломассоперенос в бетоне при различных способах его термообработки

С целью управления внешним тепломассообменом и внутренним тепломассопереносом необходимо исследование этих процессов совместно с кинетикой формирования структуры [48].

155

Образцы свежесформованного бетона помещали в кюветы из тепло- и влагоизолирующего материала сечением 15 ×15 и высотой 5, 7, 10 см. Часть опытов проводили с образцами, имеющими размеры 7 ×7 ×7 см. Для приготовления бетонной смеси применяли цемент марки 500, песок, крупный заполнитель (гравий, керамзит) и воду. Их соотношение составляло соответственно для тяжелого бетона 430, 1050, 750, 185 кг, керамзитобетона 215, 420, 460, 194 кг. Смесь в кюветах подвергали уплотнению на вибростоле. При конвективном нагреве тепло поступало из внешней парогазовой среды, а при кондуктивном от электронагревателя через основание бетонного образца. При радиационном нагреве источник тепла (электронагреватель) находился на расстоянии 15 см от открытой поверхности образца. Часть опытов проводилась с полностью закрытой камерой. В других экспериментах открытую поверхность образца покрывали полиамидной пленкой или слоем воды («покрывающий бассейн»). Режимы термообработки и результаты опытов приведены в табл. 5.2.

Таблица 5.2. Экспериментальные результаты термообработки бетона при различных видах подвода тепла*

Условия |

Режим, ч |

Т |

Т |

|

Δω |

|

|

m/mз |

|

α |

эксперимента |

|

|

|

|

|

|

I |

II |

III |

|

|

|

Кондуктивный |

|

|

|

|

|

|

||

Закрытая форма |

2+0+12+0 |

363 |

53 |

|

0,8 |

|

0 |

78 |

22 |

9,9 |

Слой воды |

2+3+4+2 |

353 |

25 |

|

0,4 |

|

0 |

82 |

18 |

8,1 |

Без слоя воды |

|

353 |

24 |

|

2 |

|

39 |

48,3 |

12,7 |

5,7 |

Без слоя воды |

|

368 |

29 |

|

2,5 |

|

49 |

44,4 |

6,6 |

3 |

|

|

Радиационный |

|

|

|

|

|

|

||

Без пленки |

1+2+3+1 |

363 |

58 |

|

3,6 |

|

9,5 |

85 |

5,5 |

2,4 |

С пленкой |

|

|

52 |

|

1,3 |

|

2,2 |

91 |

6,8 |

2,9 |

Керамзитобетон |

|

378 |

62 |

|

17,4 |

|

9 |

85,5 |

5,5 |

5 |

|

Радиационно |

-кондуктивный |

|

|

|

|

||||

Без пленки |

1+2+3+1 |

363 |

25 |

|

2,2 |

|

27 |

71 |

2 |

0,9 |

С пленкой |

|

|

22 |

|

1,4 |

|

22 |

68 |

10 |

4,4 |

Керамзитобетон |

|

378 |

35 |

|

9,8 |

|

37 |

59,6 |

3,4 |

3,1 |

|

Конвективно |

-кондуктивный |

|

|

|

|

||||

ϕ=0,45 |

2+3+4+2 |

353 |

26 |

|

3,8 |

|

35,5 |

60 |

4,5 |

2 |

ϕ=1 |

|

|

16 |

|

2 |

|

12,6 |

76 |

11,4 |

5,1 |

Комбинированный |

|

|

21,5 |

|

2,4 |

|

5,4 |

87 |

7,6 |

3,4 |

ϕ=0,4 |

0+9+12 |

313 |

8,6 |

|

6,4 |

|

29,7 |

58,5 |

11,8 |

6,6 |

ϕ=0,6 |

|

333 |

8 |

|

2 |

|

19,6 |

72,4 |

8 |

4,5 |

|

|

|

11 |

|

3 |

|

30 |

64 |

6 |

3,4 |

|

Нагрев в электромагнитном поле |

|

|

|

||||||

h =5 см, ϕ=0,6 |

4+2+3+2 |

353 |

17 |

|

2,4 |

|

43 |

– |

– |

– |

h =7 см, ϕ=0,6 |

|

|

25 |

|

5,6 |

|

35,2 |

– |

– |

– |

h =7 см, ϕ=0,8 |

|

|

25 |

|

4,5 |

|

18,7 |

– |

– |

– |

*Т – температура нагрева, К; Т – разность температуры, К; Δω – разность влажности, %; m/mз – отношение количества воды m к воде затворения mз, %, удаленной (I) при термообработке во время опыта, (II) – после дополнительной сушки при Т=378 К; (III) – осталось в бетоне; α – степень гидратации, %.

156

При кондуктивном одностороннем теплоподводе в закрытой камере наблюдалось резкое увеличение температуры в слоях бетона вблизи нагревателей до 363 К, что вызывало термоперенос влаги к холодному торцу образца, имеющему температуру 293 К. По длине образца возникало волнообразное распределение влагосодержания. Амплитуда «волны» зависела

|

|

|

|

|

от начального |

влагосодержания |

и |

|||

|

|

|

|

|

времени предварительной выдержки |

|||||

|

|

|

|

|

бетона. Вследствие гидратации сво- |

|||||

|

|

|

|

|

бодной воды и уменьшения размера |

|||||

|

|

|

|

|

пор |

интенсивность |

переноса влаги |

|||

|

|

|

|

|

снижалась, а распределение по вы- |

|||||

|

|

|

|

|

соте образца выравнивалось. Однако |

|||||

|

|

|

|

|

слои бетона у нагреваемой поверх- |

|||||

|

|

|

|

|

ности все же обезвоживались, что |

|||||

|

|

|

|

|

приводило к трещинообразованию и |

|||||

|

|

|

|

|

снижению их прочности. |

|

|

|||

|

|

|

|

|

|

Показателем |

образования |

и |

||

|

|

|

|

|

развития трещин в процессе термо- |

|||||

|

|

|

|

|

обработки (сушки) материалов мо- |

|||||

|

|

|

|

|

жет |

служить |

критерий Кирпичева |

|||

|

|

|

|

|

[34] Kim =−RV uп/u0, где RV |

– отно- |

||||

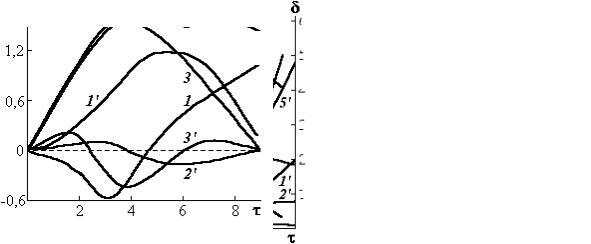

Рис. 5.20. Изменение критерия Кирпичева |

шение объема образца к его боковой |

|||||||||

поверхности; uп – градиент влаго- |

||||||||||

Kim в процессе тепловой обработки тяже- |

содержания в поверхностном слое; |

|||||||||

лого бетона: а – при одностороннем кон- |

u0 – начальное влагосодержание. |

|

||||||||

дуктивном подводе тепла в закрытой кю- |

|

|||||||||

вете (кривые 1 – 3) и двухстороннем кон- |

|

В закрытой кювете при одно- |

||||||||

вективно-кондуктивном – в открытой кю- |

стороннем подводе тепла (рис. 5.20, |

|||||||||

вете (4 – 6): режим 2 +0 +12 +0, Т=363 К |

кривая 1) в течение первых двух ча- |

|||||||||

(1); тот же режим, но после 28-суточного |

сов нагрева критерий Kim возрастал |

|||||||||

нормального твердения (2); при наличии |

более интенсивно, чем в образце бе- |

|||||||||

слоя воды на открытой поверхности, ре- |

тона |

после |

предварительного |

|||||||

жим 2 +3 +4 +2, Т=353 К (3); комбиниро- |

28-суточного хранения в герметиче- |

|||||||||

ванный режим (в знаменателе относи- |

||||||||||

тельная влажность воздуха над образцом) |

ски закрытой форме при комнатной |

|||||||||

2 +3/0,4 +4/1 +2, |

Т=353 |

К |

(4); |

температуре и последующей термо- |

||||||

2 +3/0,4 +4/0,4 +2, |

Т=353 К (5); 2 +3/1 + |

обработке при аналогичных услови- |

||||||||

+4/1 +2, Т=353 К (6); б – в открытых кюве- |

ях нагрева (кривая 2). В конце изо- |

|||||||||

тах при |

одностороннем |

кондуктивном |

термической |

выдержки |

образца |

|||||

(кривые 1 – 5) и конвективном (6 – 8) спо- |

(12 ч) наибольшие значения крите- |

|||||||||

собах подвода тепла в режиме 2 +3 +6 +2: |

рия Ki были у второго образца. |

|

||||||||

Т=353 К, ϕ=0,87 (1); Т=333 К, ϕ=0,85 (2); |

|

m |

|

|

|

|

||||

|

|

|

|

|

|

|||||

Т=313 К, ϕ=0,53 (3); Т=353 К, ϕ=0,83 (4); |

|

|

|

|

|

|

||||

Т=372 К, ϕ=0,51 (5); Т=353 К, ϕ=0,4 (6); |

|

|

|

|

|

|

||||

Т=353 К, |

ϕ=0,6 |

(7); Т=353 К, ϕ=1 |

(8); |

|

|

|

|

|

|

|

τ (ч) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

157 |

|

|

|

|

|

|

Такое отличие связано с неоднозначной конечной структурой материала из-за различной предварительной выдержки бетонной смеси (2 ч и 28 суток). В первом образце только начался процесс гидратации и коагуляционного структурообразования, а во втором уже возникла кристаллизационная структура.

Последующий в течение 12 ч кондуктивного нагрева влагоперенос в образцах приводил к обезвоживанию слоев у нагревателя. В первом образце вследствие меньшей степени кристаллизации и большого количества связанной при гидратации влаги процесс влагопереноса менее интенсивный.

Во втором образце, имеющем кристаллизационную структуру, меньше связанной влаги. В конце термообработки из-за расширяющихся пузырьков воздуха возникают трещины в поверхностных слоях. Более интенсивно они образуются в менее пластичном втором образце. В первом образце из-за реологического течения материала часть поверхностных трещин может закрываться.

При наличии слоя воды толщиной 15 мм на открытой поверхности образца значения критерия Kim существенно меньше, чем в закрытой форме (см. рис. 5.20а, кривая 3). На начальной стадии термообработки вследствие термовлагопроводности наблюдалось незначительное перераспределение влагосодержания по высоте образца. С течением времени оно выравнивалось из-за обратных потоков влаги от холодного к горячему торцу образца. Это способствовало равномерному растворению зерен цемента и образованию коагуляционной, а затем кристаллизационной структуры во всем объеме материала. В связи с этим при последующем после термообработки твердении бетона в естественных условиях деструктивные явления в нем не наблюдались.

Образец без защитного слоя воды вблизи открытой поверхности значительно обезвоживался. В первые 3,5 ч термообработки при кондуктивном теплоподводе распределения влажности в бетоне при наличии слоя воды и без него подобны. Влага за счет термовлагопроводности переносилась к открытой поверхности, но по мере ее накопления возникал обратный отток влаги в глубь образца.

В период изотермического прогрева наблюдалось интенсивное испарение влаги с открытой поверхности. Зона испарения постепенно перемещалась в нижние слои образца. Потоки влаги в жидкой фазе и термовлагопроводности совпадали, что способствовало выносу влаги в зону испарения и интенсивному обезвоживанию бетона. В период охлаждения образца термовлагопроводность постепенно снижалась до нуля, а влагопроводность в зону испарения возрастала (рис. 5.21, кривые 1, 1′).

158

Перепады влагосодержания по высоте образца и общая убыль воды затворения по отношению к образцам со слоем воды возрастали, а степень гидратации снижалась. Подобная закономерность наблюдалась с увеличением температуры с 353 до 368 К (см. табл. 5.2).

Значения критерия Кирпичева существенно больше (см. рис. 5.20б, кривые 1 – 5), чем при наличии на поверхности слоя воды. Они возрастают с увеличением температуры и снижения относительной влажности воздуха у открытой поверхности изделия, то есть зависят от интенсивности испарения влаги из материала. Критерий Kim в период подъема температуры при Т=353 К и ϕ=0,53 (кривая 4) достигает величины, равной двум, а затем при дальнейшей термообработке постепенно снижается. При одностороннем кондуктивном нагреве и испарении влаги в среду с низкими значениями относительной влажности воздуха прочность бетонных изделий получается наименьшей.

В процессе нагрева при одностороннем кондуктивном нагреве бетона (рис. 5.22, кривые 1, 1′) из-за неравномерного распределения влажности и температуры, структурных изменений по высоте образца значения коэффициентов диффузии влаги am уменьшаются, а значения термоградиентного коэффициента δ возрастают.

Рис. 5.21. Изменение интенсивности q 10–4 (кг/(м2 с) переноса влаги (1 – 3)

и термовлагопроводности (1′ – 3′) при одностороннем кондуктивном (1, 1′), двухстороннем конвективно-кондук- тивном, ϕ=0,45 (2, 2′) и комбинированном теплоподводе (3, 3′). Температура нагрева 353 К; режим

2 +3 +4 +2 ч

Рис. 5.22. Изменение коэффициентов диффузии влаги am 10–8 (м2/с) (кривые 1 – 5) и тер-

моградиентного коэффициента δ 10–3 (К–1) (1′ – 5′) в процессе термообработки образцов тяжелого бетона при различных способах подвода тепла: односторонний кондуктивный прогрев, кювета с одной открытой поверхно-

стью, Т=353 К, режим 2 +3 +4 +2 ч (1, 1′);

при режимах, соответствующих позициям 4 – 6 на рис. 5.20а (2, 2′–4, 4′); односторонний кондуктивный прогрев с водным слоем на открытом холодном торце, Т=353 К, ϕ=1, режим 2 +3 +4 +2 ч (5, 5′); время τ (ч)

159

Величина am в начале тепловой обработки в 1,5 раза, а в конце изотермического нагрева в пять раз больше, чем при наличии слоя воды (рис. 5.22, кривые 1, 5). Значения δ в конце термообработки при наличии поверхностного слоя воды в 2 раза больше, чем без него (кривые 1′, 5′).

При одностороннем радиационном нагреве открытая поверхность образца получает тепло от нагревателя через слой воздуха. В связи с этим в поверхностном слое наблюдается максимальное снижение влажности. Влага испаряется в атмосферу и за счет термовлагопроводности переносится в глубь образца. Это приводит к неравномерному распределению влаги. Разность влажностей между верхним и нижним слоями образца составляет для тяжелого бетона 3,6% и керамзитобетона 17,4. В слоях бетона процессы структурообразования происходят с разной интенсивностью.

В период охлаждения имеет место незначительное перераспределение влаги. Его интенсивность мала из-за высокого парциального давления пара в порах материала и соответствующего уменьшения капиллярноосмотического потенциала влагопереноса при снижении температуры.

При наличии на открытой поверхности образца бетона полиамидной пленки влагопотери не превышают 2,2%. Вследствие термовлагопроводности по высоте образца устанавливается, как и в других опытах, волнообразное распределение влаги. При этом перепады влажности не превышают 1,3%, поэтому степень гидратации выше по отношению к образцу без полиамидной пленки (см. табл. 5.2) и создается более однородная структура бетона.

При двухстороннем радиационно-конвективном теплоподводе тепловые потоки направлены навстречу друг другу. Из-за испарения влаги значительно обезвоживаются слои бетонной смеси вблизи открытой поверхности. Разность влажности по высоте образца для тяжелого бетона составляла 2,2%, а для керамзитобетона 9,8.

При подводе тепла от электронагревателя к нижнему торцу образца наблюдали интенсивное обезвоживание материала в зоне контакта вследствие переноса капиллярно-осмотической влаги в жидкой фазе в зону испарения. Степень гидратации бетона была самой минимальной – 0,9% (см. табл. 5.2). Интенсивность потока влаги в верхнюю часть образца при высокой скорости его прогрева была на порядок больше, чем при одностороннем прогреве. Влага за счет термовлагопроводности перемещалась в сторону открытого торца образца и составляла около 25% от общего потока влаги. В образцах тяжелого бетона, покрытого полиамидной пленкой, испарение существенно снижалось, а распределение влаги было более равномерным. Перепад составлял 1,4%.

Таким образом, при радиационно-кондуктивном теплоподводе процессы тепломассопереноса и растворения цемента протекают более интенсивно, но для создания прочного бетона необходимы дополнительные мероприятия, связанные с уменьшением испарения влаги: покрытие поли-

160

мерными пленками, влажными тканями, увлажнением открытой поверхности бетона.

Двухсторонний конвективно-кондуктивный подвод тепла наиболее широко применяется в практике, в том числе в пропарочных камерах, поэтому рассмотрим его более подробно.

Открытые поверхностные слои образца нагревались от парогазовой среды, а через его основание тепло поступало от электронагревателя. В процессе термообработки влага перемещалась из нижних слоев в верхние. Интенсивность переноса возрастала при снижении относительной влажности воздуха над открытой поверхностью образца.

При относительной влажности воздуха ϕ=0,45 поверхностный слой быстро иссушался и к концу термообработки имел влажность 2%. Разность влажностей между поверхностным и центральным слоями составляла 3,8%, а степень гидратации 2 (см. табл. 5.2).

Интенсивность переноса влаги в различные периоды термообработки неравнозначна. Вначале при нагреве материала резко возрастает интенсивность влагопереноса в зону испарения (см. рис. 5.21, кривая 2). В период изотермической выдержи она практически постоянна.

Интенсивность термовлагопроводности (кривая 2′) мала и в начале процесса совпадает с направлением влагопроводности. При изотермической выдержке термовлагопроводность имеет обратный знак из-за охлаждения центральных слоев образца, вызванного испарением влаги. С увеличением относительной влажности воздуха до ϕ=1 наблюдается резкое снижение интенсивности испарения. В связи с этим влажность поверхностного слоя была равна 4,5%, перепад 2 и степень гидратации 5,1.

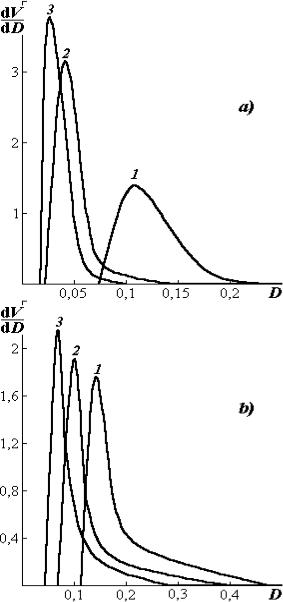

Средние размеры водопроводящих пор и диапазон их распределения при ϕ=1 по мере образования кристаллизационной структуры уменьшаются (рис. 5.23) и зависят от способа термообработки. Так, при первом прогреве значения средних диаметров пор D в периоды подъема температуры, изотермической выдержки и остывания были равны соответственно 0,145; 0,06; 0,051 мкм, то же при наличии поверхностного слоя воды – 0,229; 0,204; 0,145 мкм, а в образце нормального твердения в течение су-

ток – 0,086 мкм.

При наличии слоя воды над открытой поверхностью образца более интенсивно происходят процессы растворения цемента и гидратация новообразований. Это приводит к увеличению среднего размера пор по отношению к образцу бетона, поверхность которого прогревалась паром.

Более крупные средние размеры пор имеют образцы, полученные при ϕ=0,45 из-за значительного обезвоживания бетона при термообработке. Образовавшаяся система крупных пор способствует выносу пара в окружающую среду.

161

|

Комбинированный режим обра- |

||||||

|

ботки бетона проходил при значениях |

||||||

|

относительной |

влажности |

воздуха |

в |

|||

|

период подъема температур ϕ=0,4 и |

||||||

|

изотермической |

выдержке |

ϕ=1. |

В |

|||

|

этом случае скорость испарения сни- |

||||||

|

жалась до нуля. На стадии остывания |

||||||

|

из-за конденсации пара происходило |

||||||

|

увлажнение бетона. Это приводило к |

||||||

|

снижению перепада |

влажности |

от |

||||

|

2,4% в начале изотермического нагре- |

||||||

|

ва до 1,3% в конце тепловой обработ- |

||||||

|

ки, а также имела место более высо- |

||||||

|

кая степень гидратации 3,4% по от- |

||||||

|

ношению к аналогичной термообра- |

||||||

|

ботке при ϕ=0,45. |

|

|

|

|||

|

Конденсация паров воды внутри |

||||||

|

пор при всех способах термообработ- |

||||||

|

ки приводит к дополнительному про- |

||||||

|

цессу растворения цемента и образо- |

||||||

|

ванию |

вторичной |

коагуляционной |

||||

|

структуры, которая встраивается в |

||||||

|

уже сформировавшуюся. Это способ- |

||||||

|

ствует увеличению прочности бетона |

||||||

|

из-за образования дополнительных |

||||||

|

коагуляционных и затем кристаллиза- |

||||||

|

ционных контактов. |

|

|

|

|||

Рис. 5.23. Распределение пор по разме- |

При повышении относительной |

||||||

влажности воздуха значительно сни- |

|||||||

рам D 10–6 (м) в тяжелом бетоне, твер- |

|||||||

деющем: а – в парогазовой среде (ϕ=1); |

жается |

интенсивность испарения |

и |

||||

б – под слоем воды в конце подъема |

влагопроводность. |

Поверхностные |

|||||

температуры (1), изотермической вы- |

слои образца принимают температуру |

||||||

держки (2) и остывания (3) |

внешней среды. Это приводит к тер- |

||||||

|

мопереносу влаги в центральные слои |

||||||

образца, в которых температура |

из-за фазового |

перехода |

ниже (см. |

||||

рис. 5.21, кривые 3, 3′). В стадии остывания бетона температура поверхностных слоев снижается, и термоперенос вновь изменяет направление от центра к периферии образца.

При комбинированном способе подвода тепла распределения температуры и влажности по высоте образца более равномерные, чем при других способах термообработки бетона. Поэтому градиенты влагосодержания у поверхности образцов существенно снижаются.

162

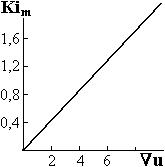

Значения критерия Кирпичева также сравнительно малы (см. рис. 5.20а, кривые 4 – 6). Для комбинированного режима с переменной относительной влажностью парогазовой среды значения Kim вначале увеличиваются (кривая 4), а при поступлении пара снижаются. В период подъема температуры из-за интенсивного испарения и влагопереноса в глубь образца в поверхностном слое возрастают градиенты влагосодержания. При пуске пара они вновь уменьшаются, и влагосодержание по высоте образца становится более равномерным. Из опытов следует, что критерий

Кирпичева линейно зависит от градиента влаго-

|

|

содержания u (рис. 5.24). |

|

|

Значения коэффициентов диффузии am и |

|

|

термоградиентных коэффициентов δ зависят от |

|

|

интенсивности влаго- и теплопереноса в про- |

|

|

цессе прогрева изделий. Значения am при ком- |

|

|

бинированном и паровом режимах близки меж- |

|

|

ду собой (см. рис. 5.22, кривые 2, 4), а при |

|

|

ϕ=0,45 (кривая 3) существенно больше и дости- |

Рис. 5.24. Зависимость кри- |

гают величины 2,5 10–7 м2/с. Термоградиентные |

|

терия Kim от градиента вла- |

коэффициенты увеличиваются по мере возрас- |

|

госодержания u 10–2 (м–1) в |

тания градиентов температуры и влагосодержа- |

|

поверхностных |

слоях при |

ния по высоте образца в течение всего времени |

одностороннем |

кондуктив- |

|

ном прогреве |

|

термообработки (кривые 2′ – 4′). |

Механизмы тепломассопереноса при тепловой обработке бетона в электромагнитных полях [49, 50] и конвективнокондуктивном способе подвода тепла подобны. Постоянные электрические и магнитные и переменные электрические поля способствуют зародышеобразованию и укрупнению (коагуляции) дисперсных частиц, находящихся в водной среде [35].

Термообработку бетонных изделий проводили в специальной установке. Образцы бетона размером 15 ×15 и высотой 5, 7, 10 см помещали в электромагнитное поле соленоида, создаваемого током промышленной частоты. Возникающее за счет токов Фуко тепло передавалось материалу кондуктивно от ферромагнитного поддона кюветы, ферромагнитной решетки, установленной в середине образца, а также конвективно от нагретой парогазовой среды. Предварительно образцы в течение 30 с уплотнялись на вибростоле.

В период прогрева материала более высокую температуру имели нижние слои образца. Вначале влага испарялась вблизи нагревателя в нижней части образца и конденсировалась в средней менее нагретой его части. В этом же направлении перемещалась влага за счет термовлагопроводности. Из-за этого слои бетона вблизи поддона значительно обезвоживались. В холодных поверхностных слоях происходила конденсация части

163

пара из внутренних слоев, а при высоких значениях относительной влажности воздуха ϕ из парогазовой среды. В конце этого периода и при изотермической выдержке влага из средних слоев перемещалась к периферии. Она испарялась с открытой поверхности образца. Потоки влаги, вызванные градиентами температуры и влагосодержания, были направлены к открытому торцу образца.

В связи с таким сложным механизмом переноса по высоте образца возникали волнообразные распределения влажности. В период остывания наблюдалось уменьшение «амплитуд волн», так как вода перемещалась из слоев с избытком влаги в области меньшей влажности. Интенсивность процессов тепломассопереноса зависела от относительной влажности среды и высоты образца.

Наибольшее обезвоживание имело место у образцов высотой 5 см при ϕ=0,6. В этом образце за время термообработки удалялось до 43% воды затворения (см. табл. 5.2), а в образцах высотой 7 и 10 см – 35,2 и 18,7%. Перепады влажности в конце термообработки для образцов бетона высотой 5, 7 и 10 см соответственно составляли 2,4; 5,6; 4,5%. Наибольшие перепады и величина критерия Кирпичева 1,08 из всех применявшихся способов подвода тепла имели место в образце высотой 7 см.

В некоторых образцах на расстоянии 0,5 высоты при их формовании были установлены ферромагнитные решетки. В электромагнитном поле решетки служили дополнительным источником тепла. В таких образцах наблюдались также волнообразные распределения влажности, но они были иными, чем в аналогичных образцах без решеток. Если у поддона в начале нагрева влага всегда уменьшалась, то вблизи решетки при ϕ=0,6 она возрастала, а при ϕ=0,8 оставалась неизменной. Распределение при ϕ=1 было обратным тому, какое наблюдалось в образце без решетки. Это вызывало дополнительные до 25% неоднородности волнообразного распределения влаги по высоте образца и неравнозначные условия твердения слоев материала.

Перепады температуры по высоте образца при различных режимах нагрева изменяются от единиц до нескольких десятков градусов (см. табл. 5.2). Нерелаксируемые напряжения внутри создаваемой кристаллической структуры бетона вызваны разными тепловыми расширениями составляющих бетонную смесь компонентов (цемент, песок, щебень, вода). Особенно это относится к одностороннему кондуктивному и радиационноконвективному нагревам бетона. Более высокая степень растворения бетона имеет место в закрытой форме при отсутствии испарения влаги. Как отмечалось, сохранение избыточной свободной воды приводит после ее испарения к образованию макропор, которые снижают конечную прочность бетона.

164