Литература от Абакумова ч2 / Осмотический массоперенос

.pdf

Режим тепловой обработки брусков сосны был следующим: нагрев, изотермическая выдержка и охлаждение соответственно 3 +23 +2,5 ч.

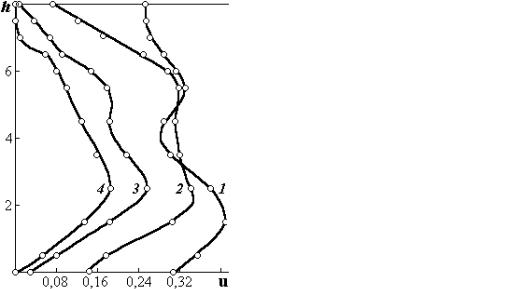

Обезвоживание поверхностных слоев, контактирующих с нагревателями, наблюдалось в течение всего времени термообработки (рис. 4.25). Центральные слои бруска сосны имели влагосодержание выше, чем периферийные. Вначале термообработки из-за градиентов температуры, которые возрастали по мере нагрева образца (рис. 4.26, кривая 1), возникал термоперенос влаги в центральные слои образца. В связи с этим наблюдалось волнообразное распределение влаги по высоте образца (рис. 4.25, кривая 1).

|

Рис. 4.26. |

Распределение |

Рис. 4.25. Распределение влаго- |

температуры t (°С) по высоте |

|

содержания u по высоте образца |

h (см) в среднем сечении об- |

|

h (см) при кондуктивном тепло- |

разца из сосны при времени |

|

подводе от двух нагревателей |

термообработки 1,3 (1), 7 (2), |

|

после 1,6 (1), 5 (2), 16,5 (3), 23,5 |

15,3 (3), 25,8 (4) ч |

|

(4) ч |

|

|

Градиент температуры в период нагрева образца был равен 4 К/см, а при изотермической выдержке 2 К/см. Над верхним нагревателем объем камеры с парогазовой средой был больше, чем над нижним. Из-за этой особенности конструкции через нижний нагреватель удаление влаги происходило менее интенсивно, чем через верхний. По этой причине возникала несимметричность кривых распределения влагосодержания и темпера-

туры относительно середины образца. |

|

Были |

проведены эксперименты с образцами сосны размером |

5 ×8 ×40 см3 |

при двухстороннем кондуктивном нагреве в более мягком |

режиме. Подъем температуры, изотермическая выдержка и остывание соответственно были равны 8 +40 +4,5 ч при температуре нагревателей 333 К и относительной влажности воздуха 0,8 в течение всего времени

135

термообработки. Такие параметры термообработки были выбраны с целью уменьшения коробления конечного продукта сушки.

Увеличение относительной влажности воздуха вызывало значительное снижение интенсивности испарения. При начальном влагосодержании образца 0,32 в начале термообработки происходило увлажнение материала за счет поглощения древесиной паров из внешней парогазовой среды.

Выбор оптимальных условий, при которых осуществляется интенсивное обезвоживание различного вида материалов при высоком качестве конечного продукта, может быть достигнут путем предварительных экспериментов и компьютерного моделирования.

Основываясь на результатах исследований, механизм сушки древесины можно описать следующим образом. Вначале удаляется влага между, а затем внутри волокон. Удаление сорбированной влаги возможно только при ϕ→0. В реальных условиях при сушке материалов достигается конечное равновесное влагосодержание, соответствующее относительной влажности и температуре внешней парогазовой среды.

При удалении влаги происходит усадка. В каждом конкретном образце различных сортов древесины усадка и процессы тепловлагопереноса протекают неоднозначно, но общие закономерности, приведенные в разделе, имеют место при термообработке (сушке) различных видов древесины и других подобных материалах.

4.5. Сушка органических гелей

Процесс сушки ограниченно набухших студней значительно отличается от механизмов тепломассопереноса в жестких пористых телах.

Закономерности сушки студней подобны, поэтому ограничимся анализом процесса обезвоживания набухшего студня агар-агара. Он состоит из комплекса веществ, полученных из морских водорослей.

Агар-агар имеет некоторые общие свойства (способность к большому набуханию и усадке) с глинами, торфом. Однако по отношению к этим материалам студни агар-агара имеют малую прочность.

Все исследуемые образцы имели одинаковую форму, размеры и равную концентрацию сухого вещества в единице объема. В них вводили радиоактивный индикатор Na2S*O4. Для этого агар-агар нагревали до температуры 368 К, при которой он переходил из геля в золь.

Для получения сферических образцов была изготовлена из свинца разъемная пресс-форма. Через специальное отверстие горячий раствор агар-агара заливали в пресс-форму. После остывания пресс-форму разбирали и из нее извлекали готовый образец агар-агара шаровой формы диаметром 12,6 мм.

136

Для релаксации внутренних напряжений, которые возникают при остывании раствора и образовании студня, все подготовленные к опытам образцы выдерживали в течение суток в эксикаторе при относительной влажности воздуха, равной единице. Такая методика подготовки образцов была необходима для исключения влияния переноса влаги и радиоактивного индикатора внутри образца, не связанного с процессом его сушки.

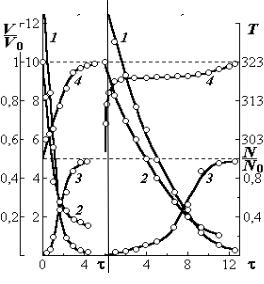

Начальная стадия сушки при прогреве агар-агара незначительна по времени (рис. 4.27). На графиках отсутствует период постоянной скорости. Весь процесс сушки протекает с переменной скоростью. Об этом свидетельствует и монотонное повышение температуры поверхности образца. Более четко это проявляется в процессе сушки при относительной влажности воздуха ϕ=0,07.

Количество сорбированной влаги на функциональных полярных

группах агар-агара составляет около 0,3. Остальная |

влага осмотически |

||||

|

связана внутри набухшей матрицы. |

||||

|

Увеличение |

в |

процессе |

усадки |

|

|

числа молекулярных контактов между |

||||

|

функциональными группами и звеньями |

||||

|

макромолекул оказывает существенное |

||||

|

влияние на кинетику структурообразо- |

||||

|

вания при сушке студней. Возрастает |

||||

|

время |

релаксации |

возникающих при |

||

|

сушке напряжений и нерелаксирован- |

||||

|

ное объемно-напряженное состояние в |

||||

|

образовавшемся каркасе. |

|

|||

|

В начальной стадии сушки при |

||||

|

ϕ=0,07 |

усадка материала происходит |

|||

Рис. 4.27. Зависимости влагосодер- |

интенсивно и равна объему удаляемой |

||||

жания u (1), относительного объема |

влаги. Коэффициент объемной усадки |

||||

V/V0 (2), радиоактивности N/N0 (3) и |

k =0,415 постоянный (рис. 4.28б, кривая |

||||

температуры Т (4) (К) поверхности |

1′). Воздух не |

поступает в |

образец |

||

образца от времени сушки агар-агара |

|||||

τ (ч): Тс =323 К, ϕ=0,07 (а) и 0,76 (б) |

(β=1), (рис. 4.29б, кривая 1). |

|

|||

|

При дальнейшей сушке происхо- |

||||

дит интенсивное обезвоживание поверхностного слоя. Растет концентрация макромолекул в нем и образуется корка, препятствующая равномерной усадке образца. Скорость сушки q снижается (рис. 4.28а, кривая 1) и возрастает объемно-напряженное состояние в материале. Капиллярные мениски и пленки могут образовываться только на поверхности образца. Они «опираются» на образовавшийся прочный каркас из макромолекул.

137

В течение всего времени сушки имеет место смешанный механизм массопереноса (0 <ε<1, рис. 4.29а, кривая 1′). В процессе сушки поверх-

|

ностная корка увеличивается по тол- |

|||

|

щине и уплотняется. Влагосодержание |

|||

|

в центральных слоях материала выше, |

|||

|

чем в поверхностной корке. Макромо- |

|||

|

лекулы центральных слоев вместе с ос- |

|||

|

мотической влагой переносятся к по- |

|||

|

верхности и соосаждаются на внутрен- |

|||

|

ней поверхности корки. Внутри сфери- |

|||

|

ческого образца образуется каверна, |

|||

|

объем которой в процессе сушки уве- |

|||

|

личивается. |

|

|

|

|

По системе макротрещин, возни- |

|||

|

кающих при неравномерной усадке в |

|||

|

корке, во внутрь каверны поступает |

|||

|

воздух и удаляются пары жидкости. |

|||

|

Следовательно, |

сформировавшийся |

||

|

прочный поверхностный слой находит- |

|||

|

ся под воздействием двойного капил- |

|||

|

лярно-осмотического давления. О на- |

|||

|

личии двойного фронта испарения сви- |

|||

|

детельствует, в частности, уменьшение |

|||

|

значения коэффициента объемной |

|||

|

усадки k (рис. 4.28б, кривая 1′) и β<1 |

|||

|

(рис. 4.29б, кривые 1) при u <5. |

|

||

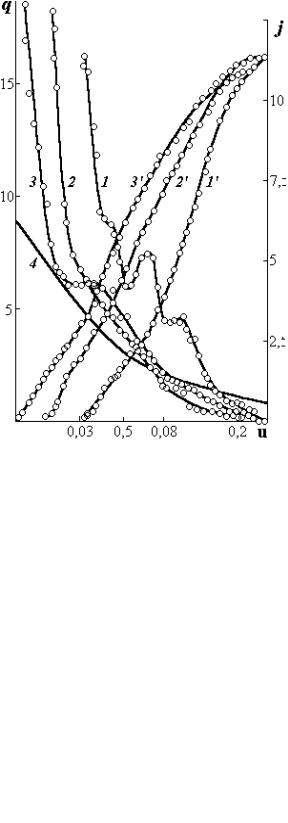

Рис. 4.28. Графики изменений: а – |

На графиках изменения темпера- |

|||

туры (см. рис. 4.27а, кривая |

4 и |

|||

скорости сушки q (ч–1) (1, 2), темпа |

||||

усадки α (1′, 2′) и выноса на поверх- |

рис. 4.28б, кривая 1′′) не наблюдаются |

|||

ность радиоактивной метки N/N0 (1′′, |

участки с постоянной температурой ма- |

|||

2′′); б – относительного изменения |

териала. Она непрерывно повышается в |

|||

объема V/V0 (1, 2), коэффициента объ- |

течение всего времени сушки и стре- |

|||

емной усадки k (1′, 2′) и температуры |

мится к температуре окружающей сре- |

|||

поверхности Т (К) (1′′, 2′′) от влагосо- |

ды. Это свидетельствует об иссушении |

|||

держания u образцов агар-агара: |

поверхностных слоев материала. |

|

||

Тс =323 К, ϕ=0,07 (1, 1′, 1′′) и 0,76 (2, |

Интенсивность испарения i |

всего |

||

2′, 2′′) |

||||

образца по отношению к начальной i0 |

||||

|

||||

монотонно уменьшается (рис. 4.29а, кривая 1), так как перенос влаги в жидкой и паровой фазах через плотный поверхностный слой затруднен. Об отсутствии жидкостного переноса можно судить по кривой радиоактивности 1′′ (рис. 4.28а). Она резко снижается при u < 6. При относитель-

138

ной влажности воздуха 0,76 процесс обезвоживания материала происходит с

переменной скоростью сушки (рис. 4.28а, кривая 2′). |

|

|

|

Относительная величина |

интенсивности |

|

испарения i/i0 в начале сушки незначительно |

|

|

возрастает (рис. 4.29а, кривая 2). В связи с этим |

|

|

наблюдается медленный рост температуры по- |

|

|

верхности образца, которая близка к темпера- |

|

|

туре мокрого термометра (см. рис. 4.27б, кри- |

|

|

вая |

4; |

|

рис. 4.28б, кривая 2′′). |

|

|

Из-за малой интенсивности сушки релак- |

|

|

сируемые внутренние напряжения способству- |

|

|

ют равномерной объемной усадке с постоян- |

|

|

ным коэффициентом k =0,77 (рис. 4.28б, кривая |

|

|

2′). Повышается плотность образца γ (рис. |

|

|

4.29б, кривая 2′) при u <6 и постоянном коэф- |

|

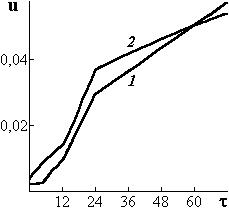

Рис. 4.29. Зависимости из- |

фициенте β=1 (кривая 2). Следовательно, темп |

|

объемной усадки и скорости убыли влаги рав- |

||

менений: а – относительной |

ны. В процессе усадки влага совместно с ра- |

|

интенсивности испарения i/i0 |

||

(1, 2) и критерия фазового |

диоактивной меткой (рис. 4.28а, кривая 2′) вы- |

|

превращения ε (1′, 2′); б – |

жимается на поверхность образца. |

|

коэффициента β (1, 2) и |

При дальнейшей сушке агар-агара концен- |

|

плотности γ 103 (1′, 2′) (кг/м3) |

трация макромолекул в поверхностном слое по |

|

от влагосодержания u в про- |

отношению к внутренним слоям образца возрас- |

|

тает. В нем постепенно увеличивается капиллярно-осмотическое давление. В течение заключительного периода сушки происходит отжатие осмотической влаги и ее испарение с поверхности образца, поэтому отношение i/i0 возрастает, а ε→0 (рис. 4.29 а, кривая 2′). Температура образца на этом этапе сушки остается постоянной, а затем медленно возрастает (рис. 4.28б, кривая 2′′) и стремитьсяктемпературеокружающей среды.

Среднеинтегральные критерии фазового превращения ε при ϕ=0,07 и 0,76 соответственно равны 0,56 и 0,62. Эти значения ниже, чем ε для пористых материалов (см. табл. 4.3), так как жидкостной перенос внутри матрицы геля затруднен.

При ϕ=0,76 в процессе сушки каверны не образуются. Высушенный образец имеет однородную структуру. Однако время, необходимое для получения такой структуры, возрастает в три раза по отношению сушки агар-агара при ϕ=0,07.

Таким образом, для получения качественного продукта сушки органических гелей необходимо выбирать оптимальные ее скорости и более мягкие режимы.

139

5.ТЕПЛОМАССОПЕРЕНОС ПРИ НАЛИЧИИ ФИЗИКО-ХИМИЧЕСКИХ ПРЕВРАЩЕНИЙ

5.1.Процессы гидратации

и изменение структуры бетона в процессе твердения

Технологические процессы тепловой обработки цемента, асбестоцемента и бетона с различными наполнителями сопровождаются физикохимическими превращениями и изменением их структуры [22, 43 – 46].

Процессы тепломассопереноса играют большую роль при термической обработке бетона. Рассмотрение этой проблемы следует начинать с анализа процесса гидратации, так как от него зависит последующая прочность конденсационно-кристаллизационной структуры бетона. Взаимодействие зерен цемента (клинкера) с водой начинается сразу же после затворения.

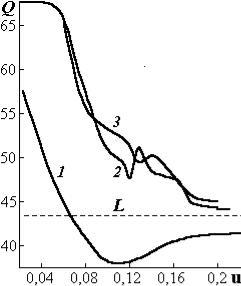

При растворении цемента образуются новообразования, которые поглощают большую часть воды затворения. После суточного твердения цемента и образования кристаллизационных структур интенсивность поглощения воды в процессе гидратации снижается. Для белгородского и воскресенского цементов через 3, 28 ч и полной гидратации ее доля соответ-

ственно составила 5,8; 7,2; 14,2 и 5,5; 6,9; 13,3% воды от массы сухой навески цемента (рис. 5.1).

При снижении температуры до 263 К гидратация практически прекращается. С увеличением температуры от 263 до 273 К она постепенно возрастает. Ее интенсивность ниже, чем при положительных температурах. При температуре Т>273 К интенсивность гидратации

Рис. 5.1. Кинетика гидратации при значительно увеличивается.

температуре 293 К белгородского (1) и воскресенского (2) цементов

(u – влагосодержание, τ – время гидратации, ч)

140

Согласно калориметрическим опытам, при температуре 323 К сорбированная влага полностью не удаляется, но основная часть физико-химически связанной влаги в калориметре фиксируется (рис. 5.2, кривая 1). Она испаряется при Q <L, где L – теплота испарения воды. В этом случае происходит растворение цемента и выделяется теплота гидратации.

В образцах этого же цемента одно- и семисуточного (соответственно кривые 2, 3) времени твердения теплота испарения поглощенной влаги Q >L. В этом случае процессы гидратации завершаются и образуется конденсацион- но-кристаллизационная структура цементного камня с развитой системой микро-, мезо- и макропор. Однако про-

цессы фазового перехода осложняются физико-химическими превращениями и изменением структуры цемента. Поэтому на кривых 2 и 3 имеются экстремумы.

Растворение различных составляющих минералов цемента происходит с разной скоростью. Вначале образуются кристаллические структуры из легкорастворимых минералов (в первую очередь, гипса). Затем внутри образовавшейся первичной кристаллической структуры происходит рост вторичных кристаллов из менее растворимых компонентов цемента. Это приводит к последовательной деформации и даже разрушению ранее созданных кристаллизационных структур последующими новообразованиями.

При образовании кристаллов новообразований часть прочносвязанной воды гидратации становится свободной. За счет осмотических сил она вновь переносится к поверхности кристаллов. Подобные циклы повторяются до тех пор, пока не произойдет предельное химическое и адсорбционное поглощение воды структурой новообразований. Большая часть влаги испаряется и переходит в окружающую парогазовую среду.

Таким образом, вода в цементном тесте, затем в камне и бетоне ад- сорбционно-осмотически связанная. Капиллярная вода возможна в макропорах при ее избытке при больших водоцементных отношениях.

Анализируя кривые чистой теплоты q =Q −L, об изменении количества адсорбционно-связанной воды при последующем твердении можно проследить испарения влаги из асбестоцемента (рис. 5.3). Для удобства анализа начального участка кривых влагосодержание приведено в логарифмическом масштабе.

141

Рис. 5.3. Чистая теплота десорбции влаги

q (кДж/моль) и интенсивность испарения j 10–10 (кг/с) (1′– 3′) из асбестоцемента

через 7 (1, 1′), 28 (2, 2′) и 37 (3, 3′) суток выдержки; q (4) из асбеста 0,05

С увеличением времени твердения («возраста») асбестоцемента количество адсорбционно-связанной влаги уменьшается. Изменяется и интенсивность ее испарения. В области малых влагосодержаний значения q больше, а при u >0,05 близки к теплоте испарения воды из асбеста (кривая 4). В асбесте внутри и между волокнами имеется капиллярная вода. При влагосодержаниях u >0,2 (1 – 3) чистая теплота десорбции влаги стремится к нулю.

Уменьшение сорбированной влаги по мере увеличения возраста цемента до 37 суток можно объяснить переходом воды в более высокую по энергии форму связи – химическую. Она не удаляется при температуре 323 К. Для ее определения применяется метод дифференциального термографического анализа при температурах до 1000 К и выше. Молекулы воды, согласно рентгеноструктурного анализа, переходят в химическую форму связи вплоть до

полного твердения цемента.

При низких относительных влажностях воздуха происходит интенсивное обезвоживание бетона, что наблюдается при укладке и производстве строительных конструкций из бетона в условиях сухого и жаркого климата.

Эти процессы сопровождаются существенными

|

изменениями структуры бетона и нерелаксиро- |

|

ванными напряжениями, снижающими его ко- |

|

нечную прочность. |

|

В процессе твердения бетона происхо- |

|

дит его реологическое течение (пластическая |

|

усадка, ползучесть) (рис. 5.4). Относительную |

|

усадку ε определяли для бетона состава – це- |

Рис. 5.4. Изменение относи- |

мент, песок, щебень в пропорциях 1 :2 :3,4. |

тельной деформации ε 10–4 (1) |

Водоцементное отношение (В/Ц) бетонной |

и удельного сопротивления бе- |

смеси было равно 0,56. Вначале термообра- |

тона ρ 105 (Ом м) (2) во време- |

ботки температура была 313 К и относитель- |

ни твердения τ (ч) |

ная влажность внешней парогазовой среды |

|

142 |

ϕ=0,56 – 0,58. Затем после 9 ч нагрева выдержку бетона проводили при Т=293 К и ϕ=0,2. В начальные часы твердения бетона потеря влаги на испарение линейно возрастает. В конце 6-часового опыта она составляет 60% от воды затворения. Дальнейшее изменение влагосодержания было незначительным.

В течение первых полутора часов (рис. 5.4, кривая 1) наблюдается расширение образца. Этому периоду соответствует некоторое снижение удельного сопротивления ρ, вызванное растворением минералов цемента (кривая 2). Затем происходит гидратация ионов и образование коагуляционных и кристаллизационных структур. Это вызывает снижение числа свободных ионов в растворе и соответственно повышение значений ρ.

Относительная деформация ε после двух часов твердения существенно уменьшается. Наблюдается реологическое течение бетона, которое прекращается после девяти часов термообработки и последующего снижения температуры.

В затвердевшем цементном камне и бетоне могут возникать локальные термоупругие напряжения из-за жесткой структуры материала. Отдельные составляющие бетона (цемент, продукты гидратации, вода, песок, щебень, арматура и другие наполнители) имеют разные коэффициенты теплового расширения. Это вызывает неравнозначные локальные напряжения в местах контактов этих материалов.

По мере твердения бетона термоупругие напряжения из-за подвижности газовой и жидкой фаз, а также взаимного перемещения твердых частиц, разделенных прослойками геля и воды, частично или полностью релаксируют.

5.2.Изменения капиллярно-осмотических давлений

иструктуры при термообработке бетона

Капиллярно-осмотическое давление вызывает усадку бетона. Его измеряли с помощью микротензиометров (см. рис. 3.13).

Опыты проводили с образцами бетона и цементного теста с В/Ц=0,25 и размерами 7 ×7 ×7 см. Капиллярно-осмотические давления интенсивно развиваются в первые часы твердения в комнатных условиях (Т=293 К, ϕ=0,5 – 0,6), а затем их рост снижается (рис. 5.5) [47]. Максимальная его величина в цементном камне достигает значения 0,55 МПа в течение трех суток (кривая 1), а в бетоне 12 суток (кривая 2).

В цементном тесте в закрытом объеме – внешней герметически закрытой металлической оболочке – давление ниже (кривая 3), чем в открытом (кривая 1). Вызвано это тем, что внутри закрытого ограниченного объема в порах материала из-за испарения относительная влажность воз-

143

духа ϕ быстро возрастает до единицы. При этом работа десорбции влаги уменьшается, что и фиксирует микротензиометр. Кривая 3 отражает кинетику связывания влаги (гидратацию) при начальной относительной влажности воздуха ϕ≈1. Следовательно, при отсутствии испарения влаги воздействие капиллярно-осмотического давления на структуру цемента существенно меньше, чем при низких значениях ϕ.

Под воздействием этого давления усадка бетона наиболее интенсивно развивается в течение первых 5 – 6 ч. В этот период возникают молекулярные контакты между частицами, и создается коагуляционная структура. Относительная усадка достигает величины ε=8,5 10–4 (рис. 5.6, кривая 1) при удалении 20% воды затворения. При этом возрастает давление до 0,2 МПа (кривая 2). С увеличением капиллярного давления до 0,43 МПа величина усадки снижается, так как образуется кристаллизационная структура.

На поверхности кристаллов возникают пленки влаги. Манжетные мениски в местах их контактов не могут существенно деформировать эту жесткую кристаллизационную структуру. Внутри бетона возникают напряжения, которые при давлении более 0,43 МПа вызывают разрыв слабых связей между частицами и дальнейшее его уплотнение за счет передвижения частиц в свободные поры.

Рис. 5.5. Изменение капиллярного |

|

давления Р (МПа) в процессе твер- |

Рис. 5.6. Зависимость относи- |

дения τ (сут) цементного камня (1), |

тельной деформации (усадки) |

бетона (2), цемента в герметически |

ε10–4 (1) и капиллярного дав- |

закрытой оболочке (3) |

ления Р (МПа) (2) в бетоне от |

|

доли испарения воды затворе- |

|

ния а |

В процессе нагрева в образцах бетона происходит перераспределение влаги. Поверхностные слои изделий обезвоживаются, что приводит к уменьшению прочности бетона. Для исследования этого явления были поставлены опыты по изменению давлений в поверхностных слоях с помощью микротензиометров, установленных на различных расстояниях от от-

144