- •А.Б.Романов

- •Метрология, стандартизация, сертификация

- •Введение

- •1 Метрология

- •Задачи и основные положения метрологии

- •1.2 Государственная система обеспечения единства измерений гси

- •1.3 Единицы физических величин

- •1.4 Классификация средств измерений

- •1.5 Методы измерений

- •1.6 Метрологические характеристики измерительных средств

- •1.7 Погрешности измерений

- •(Равновероятного) распределения

- •1.8 Конструктивные и метрологические характеристики средств линейных и угловых измерений

- •1.8.1 Плоскопараллельные концевые меры длины

- •1.8.2 Штангенинструменты и микрометрические инструменты

- •1.8.3 Измерительные приборы

- •По концевым мерам, установленным в державке

- •2 Стандартизация

- •2.1 Цели и содержание стандартизации

- •2.2 Стандартизация в рф

- •2.3 Принципы и методы стандартизации

- •2.4 Международные организации по стандартизации

- •2.5 Управление качеством продукции

- •3 Стандартизация допусков и посадок. Взаимозаменяемость

- •3.1 Сущность и виды взаимозаменяемости

- •И затрат при эксплуатации ц2 от допуска Тi

- •3.2 Понятие о точности изготовления

- •3.3 Основные понятия о допусках и посадках

- •3.4 Система допусков и посадок для гладких соединений

- •3.4.1 Принципы есдп

- •3.4.2 Особенности точности и взаимозаменяемости некоторых

- •Изделий (угловые и конусные детали, детали из пластмасс,

- •Изделия химического аппаратостроения)

- •3.5 Обозначения допусков и посадок на чертежах. Шероховатость поверхностей

- •3.5.1 Посадки. Допуски размеров

- •3.5.2 Допуски формы поверхностей (tf)

- •3.5.3 Допуски расположения поверхностей (тр)

- •3.5.4 Шероховатость поверхностей

- •3.6 Конструктивно-технологические характеристики,

- •Расчет и выбор посадок с натягом

- •3.7 Характеристика, расчет и выбор переходных посадок

- •3.8 Посадки с зазором

- •Расчет и выбор посадок для подшипников скольжения

- •Жидкостного трения

- •3.10 Калибры для контроля деталей гладких цилиндрических соединений. Выбор средств измерения

- •3.10.1 Назначение и конструкции калибров

- •3.10.2 Допуски калибров

- •3.10.3 Выбор измерительных средств

- •3.11 Размерные цепи

- •3.11.1 Основные понятия размерных цепей

- •3.11.2 Метод max – min (полной взаимозаменяемости)

- •3.11.3 Метод теоретико-вероятностный

- •И относительного рассеяния I

- •3.11.4 Метод селективной сборки

- •3.11.5 Метод пригонки

- •3.11.6 Метод регулирования (компенсаторов)

- •3.11.7 Допуски на расстояния между осями отверстий

- •Отверстиями, не связанными с базой

- •3.11.8 Расчет функциональных и размерных цепей

- •С учетом времени эксплуатации

- •Со временем эксплуатации t

- •3.12 Посадки подшипников качения

- •3.13 Взаимозаменяемость резьбовых деталей

- •3.14 Взаимозаменяемости деталей шпоночных и шлицевых соединений

- •3.14.1 Шпоночные соединения

- •3.14.2 Шлицевые соединения

- •3.15 Взаимозаменяемость зубчатых колес и передач

- •3.15.1 Кинематическая точность, плавность работы и контакт зубьев в передаче

- •3.15.2 Боковой зазор. Виды сопряжений зубьев в передаче

- •4 Основы сертификации

- •4.1 Сущность и содержание сертификации

- •4.2 Обязательная и добровольная сертификация

- •4.3 Система сертификации, правила и порядок

- •Проведения сертификации

- •4.4 Схемы сертификации

- •4.5 Основы сертификации испытаний

- •4.6 Обеспечение качества сертификации

- •4.7 Проведение сертификации на предприятиях

- •А) знак соответствия гост р, б) ce-mark, в) знак соответствия пожарной безопасности

- •Приложение а

- •190013, Санкт-Петербург, Московский пр., 26

3.6 Конструктивно-технологические характеристики,

Расчет и выбор посадок с натягом

Посадки с натягом применяют в неподвижных, неразъемных соединениях для передачи крутящих моментов и сдвигающих усилий. Детали соединений обычно дополнительно не скрепляют, а неподвижность деталей обеспечивается силами трения, возникающими из-за упругих деформаций на соединяемых поверхностях.

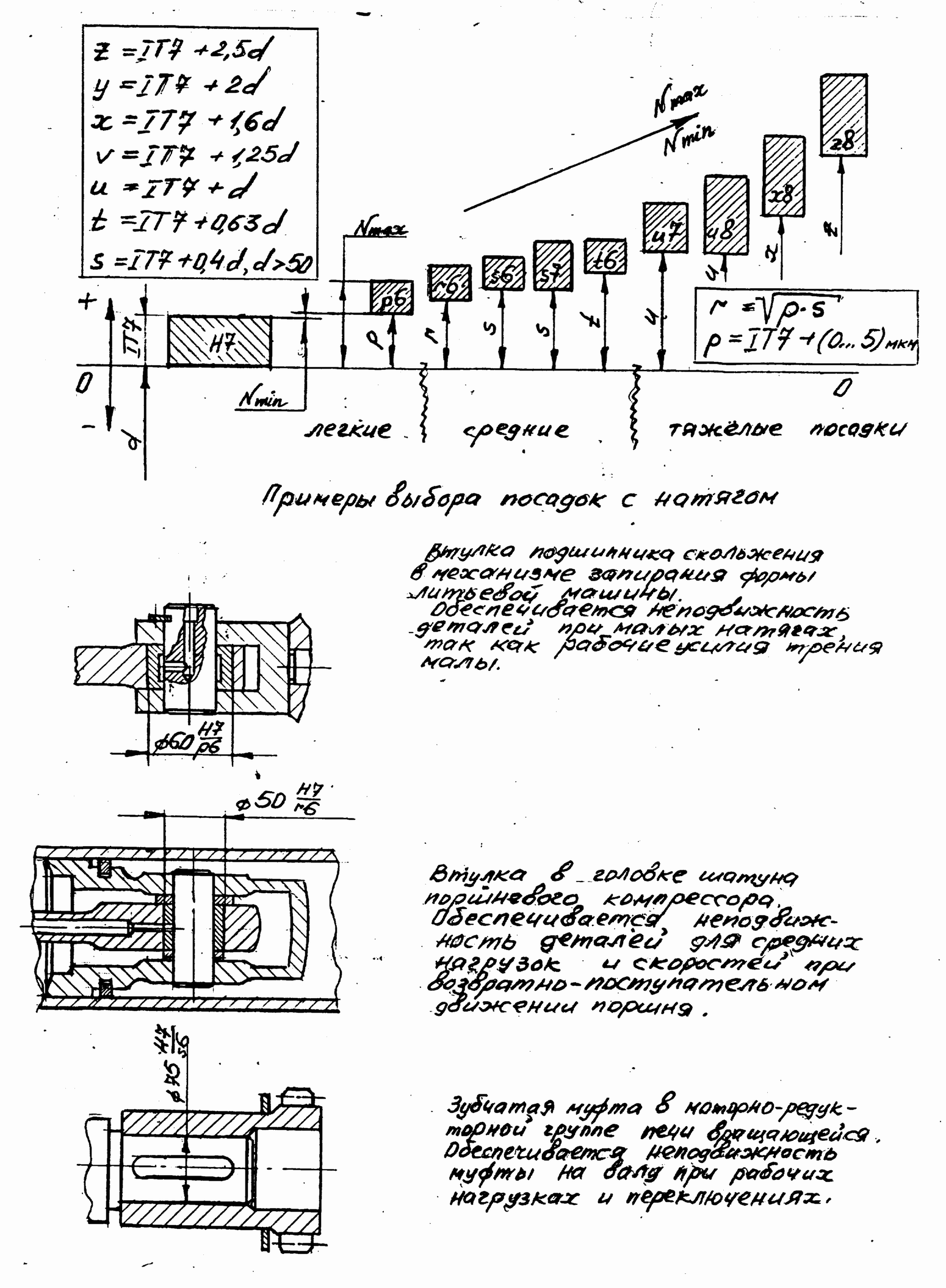

Рисунок 16 – Посадки с натягом

В соответствии с теоретическими расчетами и экспериментальными данными зависимость натяга от номинального диаметра линейна. В посадках с натягом используют поля допусков с основными отклонениями от р до zc (рисунок 16).

По величине

относительного натяга ![]() посадки с гарантированным натягом можно

условно разделить на три группы:

посадки с гарантированным натягом можно

условно разделить на три группы:

Особо тяжелые и тяжелые посадки – Н8/z8; Н8/х8; Н8/u8; Н7/u7 (по ОСТ - А3/Пр33; А2а/Пр22а; А3/Пр23; А/Пр), у них Nс/d1 мкм/мм;

средние – Н7/t6; H8/s7; H7/s6; H7/r6 (А3/Пр13; А2а/Пр12а; А/Пр), у них Nс/d~0,5 мкм/мм;

легкие - Н7/р6, Н6/r5; Н6/р5 (А/Пл; А1/Пр11), у них Nc/d~0,25 мкм/мм.

Группа 1) применяется для передачи значительных крутящих моментов и при больших динамических нагрузках. Прочность деталей должна быть значительна. Например, вагонные колеса на осях.

Группа 2) предназначена для передачи примерно вдвое меньших по величине рабочих усилий и в условиях спокойной работы. Например, втулка в головке шатуна компрессора.

Группа 3) применяют, когда действующие на детали силы или крутящие моменты малы или совсем отсутствуют, но требуется обеспечить неподвижность соединения (в тех случаях, когда запрессовывают тонкостенные детали и нежелательна деформация). Например, втулка подшипника скольжения в корпусе.

Способы соединения деталей в посадках с натягом разделяются на термические и запрессовкой. Запрессовка под прессом – известный способ, не требующий сложного оборудования. К недостаткам способа относят: возможность повреждения поверхностей, потеря формы тонкостенных деталей, необходимость в некоторых случаях мощных прессов, зависимость прочности соединения от шероховатости и других факторов, необходимость входных фасок под углом 100.

При термическом способе используют нагрев или охлаждение деталей.

Выбор способа сборки деталей определяется конкретными конструктивными и технологическими соображениями (форма и размеры деталей, наличие оборудования, условия сборки и т.д.).

Основным методом выбора посадок является расчетный метод (наряду с методами прецедентов и подобия), но в связи со сложностью учета действия всех факторов на прочность соединений рекомендуется опытная проверка посадки.

Посадка с натягом рассчитывается из двух условий. Первое условие – условие прочности соединения, т.е. под действием рабочих усилий (Мк или Roc) должна сохраняться относительная неподвижность деталей. Из этого условия определяют минимальный натяг в посадке.

Второе условие – условие прочности деталей, т.е. при набольшем натяге напряжения не должны превышать предела текучести материала. По этому условию рассчитывают максимальный натяг в посадке.

Разность диаметров вала и отверстия определяет величину натяга. При запрессовке деталей происходит уменьшение диаметра вала по причине упругой деформации на величину 1 и увеличение диаметра отверстия – на 2; при этом натяг N = 1 + 2.

Из курса сопротивления материалов (задача Ляме) известно, что относительное изменение диаметра равно:

![]()

![]() , (3.58)

, (3.58)

где р – давление на поверхности соприкосновения, возникающие под влиянием натяга; с1 и с2 – коэффициенты Ляме, определяемые:

![]() и

и

![]()

,

(3.59)

,

(3.59)

где 1 и 2 – коэффициенты Пуассона (0,3 – сталь, 0,25 – чугун) для материала вала и отверстия; Е1 и Е2 – модули упругости материалов.

Тогда:

![]() .

.![]() (3.60)

(3.60)

Величину необходимого натяга Nmin рассчитываем, учитывая первое условие. Предполагаем, что соединение передает крутящий момент Мк:

![]() ,

,

![]() (3.61)

(3.61)

где группа первых сомножителей определяет усилие трения, которое действует касательно к поверхности, Мтр – момент трения. Из (3.61) находим минимальное давление на поверхности контакта:

![]() .

(3.62)

.

(3.62)

Полученное выражение подставляем в (3.60):

![]() (3.63)

(3.63)

Это выражение позволяет рассчитать минимальную величину натяга, необходимую для передачи Мк.

Вывод сделан для абсолютно гладких поверхностей, но реальные поверхности имеют определенную шероховатость, средняя высота которой обозначается символом Rz (Rz1, Rz2). После запрессовки неровности сглаживаются, следовательно, размер вала уменьшается на величину примерно Rz1, а отверстие увеличивается на Rz2. Очевидно, что величина натяга, рассчитанная по результатам измерения отверстия и вала, будет в действительности меньше. Для передачи Мк после запрессовки мы должны получить натяг Nmin, следовательно, до запрессовки натяг должен быть больше на величину поправки:

ш 1,2(Rz1 + Rz2), (3.64)

где коэффициент 1,2 принят по экспериментальным данным (более точное выражение для поправки дано в специальной литературе или справочнике).

С учетом других факторов, снижающих эффективный натяг в соединении, минимально допустимый натяг [Nmin] равен:

[Nmin] = Nmin + ш + t + ц + п, (3.65)

где t – температурная поправка, которая учитывается, если при рабочей температуре натяг уменьшается; ц – поправка, учитывающая уменьшение натяга под действием центробежных сил; п – поправка, учитывающая условия эксплуатации (удары, вибрация) и возможные распрессовки (по экспериментальным данным).

Условие выбора посадки (Nmin пос =Nmin в посадке):

-

Nmin пос[Nmin]

Далее, используя второе условие расчета посадки, определяют напряжения, при которых в деталях не появляются пластические деформации.

Исходя из теории наибольших касательных напряжений, наибольшие давления на поверхностях контакта вала (р1) и втулки (р2):

![]() и

и ![]() ,

(3.66)

,

(3.66)

где ![]() и

и ![]() -

пределы текучести для материалов вала

и втулки.

-

пределы текучести для материалов вала

и втулки.

В качестве максимально допустимого [p] используется меньшее из двух давлений р1 и р2:

[р] = min р1; р2.

Тогда, наибольший натяг Nmax равен:

![]() .

(3.67)

.

(3.67)

С учетом поправок на шероховатость ши температурнойt(учитывается, если натяг при рабочей температуре увеличивается) наибольший допустимый натяг [Nmin] равен:

[Nmax] = Nmax + ш - t . (3.68)

Второе условие выбора посадки

-

Nmaxпос [Nmax]

где Nmaxпос – наибольший натяг в посадке.

Для соединения деталей по посадке с натягом необходимо рассчитать усилие запрессовки R или температуру tн (охлаждения) деталей:

R = pmaxdlf1, (3.69)

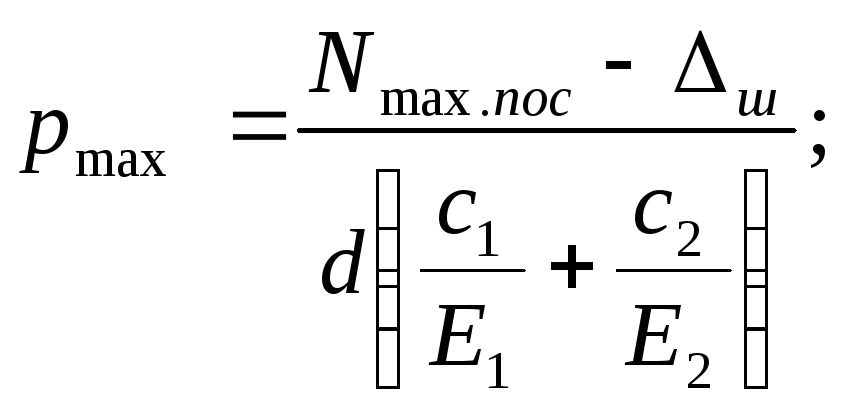

где f1 – коэффициент трения при запрессовке, f1 1,151,2f ; pmax давление на контактирующих поверхностях при максимальном натяге Nmaxпос

(3.70)

(3.70)

![]()

![]()

где - коэффициент линейного расширения [град-1С].

При выборе посадок необходимо обеспечивать запас прочности соединения при эксплуатации, который учитывал бы возможное увеличение рабочих усилий и повторные разборки деталей, а также запас прочности деталей при сборке, который учитывал возможное понижение прочности, перекос деталей при запрессовке, колебания температуры, нестабильность коэффициента трения и т.д.