- •А.Б.Романов

- •Метрология, стандартизация, сертификация

- •Введение

- •1 Метрология

- •Задачи и основные положения метрологии

- •1.2 Государственная система обеспечения единства измерений гси

- •1.3 Единицы физических величин

- •1.4 Классификация средств измерений

- •1.5 Методы измерений

- •1.6 Метрологические характеристики измерительных средств

- •1.7 Погрешности измерений

- •(Равновероятного) распределения

- •1.8 Конструктивные и метрологические характеристики средств линейных и угловых измерений

- •1.8.1 Плоскопараллельные концевые меры длины

- •1.8.2 Штангенинструменты и микрометрические инструменты

- •1.8.3 Измерительные приборы

- •По концевым мерам, установленным в державке

- •2 Стандартизация

- •2.1 Цели и содержание стандартизации

- •2.2 Стандартизация в рф

- •2.3 Принципы и методы стандартизации

- •2.4 Международные организации по стандартизации

- •2.5 Управление качеством продукции

- •3 Стандартизация допусков и посадок. Взаимозаменяемость

- •3.1 Сущность и виды взаимозаменяемости

- •И затрат при эксплуатации ц2 от допуска Тi

- •3.2 Понятие о точности изготовления

- •3.3 Основные понятия о допусках и посадках

- •3.4 Система допусков и посадок для гладких соединений

- •3.4.1 Принципы есдп

- •3.4.2 Особенности точности и взаимозаменяемости некоторых

- •Изделий (угловые и конусные детали, детали из пластмасс,

- •Изделия химического аппаратостроения)

- •3.5 Обозначения допусков и посадок на чертежах. Шероховатость поверхностей

- •3.5.1 Посадки. Допуски размеров

- •3.5.2 Допуски формы поверхностей (tf)

- •3.5.3 Допуски расположения поверхностей (тр)

- •3.5.4 Шероховатость поверхностей

- •3.6 Конструктивно-технологические характеристики,

- •Расчет и выбор посадок с натягом

- •3.7 Характеристика, расчет и выбор переходных посадок

- •3.8 Посадки с зазором

- •Расчет и выбор посадок для подшипников скольжения

- •Жидкостного трения

- •3.10 Калибры для контроля деталей гладких цилиндрических соединений. Выбор средств измерения

- •3.10.1 Назначение и конструкции калибров

- •3.10.2 Допуски калибров

- •3.10.3 Выбор измерительных средств

- •3.11 Размерные цепи

- •3.11.1 Основные понятия размерных цепей

- •3.11.2 Метод max – min (полной взаимозаменяемости)

- •3.11.3 Метод теоретико-вероятностный

- •И относительного рассеяния I

- •3.11.4 Метод селективной сборки

- •3.11.5 Метод пригонки

- •3.11.6 Метод регулирования (компенсаторов)

- •3.11.7 Допуски на расстояния между осями отверстий

- •Отверстиями, не связанными с базой

- •3.11.8 Расчет функциональных и размерных цепей

- •С учетом времени эксплуатации

- •Со временем эксплуатации t

- •3.12 Посадки подшипников качения

- •3.13 Взаимозаменяемость резьбовых деталей

- •3.14 Взаимозаменяемости деталей шпоночных и шлицевых соединений

- •3.14.1 Шпоночные соединения

- •3.14.2 Шлицевые соединения

- •3.15 Взаимозаменяемость зубчатых колес и передач

- •3.15.1 Кинематическая точность, плавность работы и контакт зубьев в передаче

- •3.15.2 Боковой зазор. Виды сопряжений зубьев в передаче

- •4 Основы сертификации

- •4.1 Сущность и содержание сертификации

- •4.2 Обязательная и добровольная сертификация

- •4.3 Система сертификации, правила и порядок

- •Проведения сертификации

- •4.4 Схемы сертификации

- •4.5 Основы сертификации испытаний

- •4.6 Обеспечение качества сертификации

- •4.7 Проведение сертификации на предприятиях

- •А) знак соответствия гост р, б) ce-mark, в) знак соответствия пожарной безопасности

- •Приложение а

- •190013, Санкт-Петербург, Московский пр., 26

3.4 Система допусков и посадок для гладких соединений

Системой допусков и посадок (СДП) называют закономерно построенную на основании опыта работы промышленности совокупность допусков и посадок, приведенных в таблицах стандартов (ГОСТ 25346-89, ГОСТ 25347-82, ГОСТ 25348-82, ГОСТ 26179-84).

Такая система служит следующим целям:

облегчить работу конструктору и технологу, устранить произвол в выборе посадок и допусков на обработку;

обеспечить возможность стандартизации выпускаемых мерных режущих и мерительных инструментов и организации их специализированного производства.

СДП оформляется в виду набора стандартов. Каждое индустриальное государство имеет свою систему: в Германии – DJN, в СССР с 1929 г. использовалась система ОСТ. Имеется также международная СДП – ISO.

Системы строятся по определенным принципам (признакам), но у них много общего, т.к. все государства стремятся сближать национальные системы (основываясь на международной системе) с целью облегчения торговли, обмена промышленным и научным опытом.

В нашей стране создана и применяется с 1977 г. в промышленности единая система допусков и посадок ЕСДП, построенная на основе международной системы. Переход промышленности на ЕСДП создает более широкие возможности для промышленной кооперации, инженерного и научного обмена между странами и повышает конкурентоспособность машиностроительной продукции на мировом рынке.

Все упомянутые системы (JSO, ЕСДП, ОСТ и т.д.) основаны на единых принципах.

3.4.1 Принципы есдп

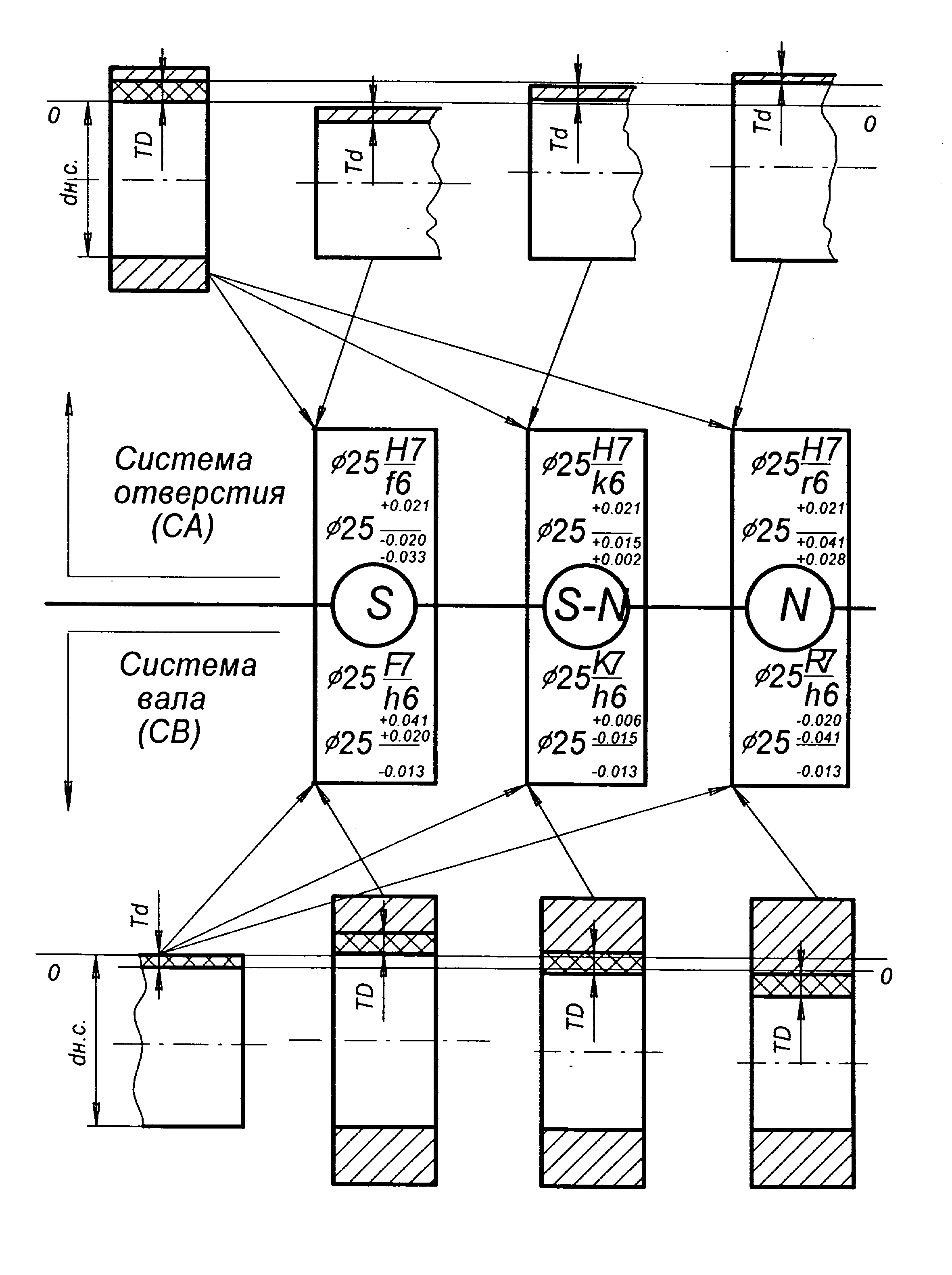

1 принцип. Способы образования посадок – система (основного) отверстия СА и система (основного) вала СВ.

В инженерной практике приходится применять различные виды и типы посадок в зависимости от условий работы соединений и изделий. Различные посадки (т.е. различные зазоры или натяги) можно получить или за счет изменения размеров вала или за счет изменения размеров отверстия. В связи с этим и установлены способы получения или обеспечения посадок – система основного отверстия (в дальнейшем система отверстия СА) и система основного вала (далее – система вала СВ).

Системой отверстия называется такой способ образования посадок, при котором для заданного номинального размера и уровня точности предельные размеры отверстия во всех посадках постоянны, а различные посадки осуществляются за счет изменения предельных размеров вала. То есть различные посадки осуществляются соединением различных валов с одинаковыми отверстиями (рисунок 10).

Основной деталью в СА является отверстие, т.е. предельные размеры отверстий не зависят от посадки (а только от номинала и уровня точности), а посадки осуществляются за счет посадочной детали – вала, предельные размеры которого зависят от посадки.

Система вала характеризуется тем, что в ней при заданном номинальном размере и заданной точности предельные размеры вала остаются неизменными, а различные посадки осуществляются за счет изменения предельных размеров отверстий (см. рисунок 10).

В СВ вал является основным, а отверстие посадочным.

Конструктор вправе выбирать и СА, и СВ. Одну и ту же посадку можно получить и в СА, и в СВ, при этом величины предельных зазоров или натягов получаются одинаковыми для одноименных посадок. (Предельные размеры деталей разные!). Системы технически равноправны, равноценны в этом смысле.

С учетом экономичности работы всего хозяйства в целом СА имеет наибольшее распространение во всех отраслях машиностроения. Ее преимуществом является сокращение ассортимента (номенклатуры) мерных режущих инструментов для обработки отверстий (зенкеров, разверток, протяжек) и калибров, что удешевляет производство и эксплуатацию изделий.

Рисунок 10 – Система отверстия (СА) и система вала (СВ)

Точные отверстия под посадку обрабатываются размерным (для определенного размера!) режущим инструментом и измеряются калибрами-пробками.

Точные валы обрабатываются резцами, шлифовальными кругами, а контролируются универсальными средствами измерений (микрометрами, рычажными скобами и т.д.). Следовательно, чем больше набор (номенклатура) предельных размеров отверстий, тем больше (по номенклатуре) требуется различных размерных режущих инструментов и пробок. Поэтому экономически выгодно применять такой способ получения посадок, который позволяет уменьшить набор (номенклатуру) типоразмеров режущих инструментов и калибров для отверстий. Это – система отверстия.

В таблице 5 показано сравнение по номенклатуре режущих и мерительных инструментов для 3-х посадок, показанных ранее на рисунке 10.

Таблица 7 – Режущие и измерительные инструменты для обработки деталей в СА и СВ

|

|

СА |

СВ | ||||||

|

Отв. |

Валы № 1 |

Валы № 2 |

Валы № 3 |

Валы |

Отв. № 1 |

Отв. № 2 |

Отв. № 3 | |

|

Режущие ин-ты |

Сверло, зенкер, развертка |

Резец, шлифовальный круг |

Резец шлиф. круг |

Зенкер № 1, разверт-ка № 1 сверло |

Зенкер № 2, развертка № 2 сверло |

Зенкер №3, развертка № 3 сверло

| ||

|

Мерит. ин-ты |

Калибр.- пробка |

Гладкий микрометр |

Глад. микр. |

Пробка № 1 |

Пробка № 2 |

Пробка № 3 | ||

Из таблицы 5 следует, что в случае применения СВ номенклатура зенкеров, разверток (и протяжек), а также калибров-пробок увеличивается во столько раз, сколько есть разных посадок. Инструменты становятся дороже, изделия – также.

Но СВ применяется иногда в тех случаях, когда экономия от ее применения перекрывает экономию от применения СА, а также по конструктивным и технологическим соображениям.

Можно выделить три случая применения СВ:

В сельскохозяйственном, текстильном и других отраслях машиностроения, в приборостроении находят применение калиброванные холоднотянутые валы (“серебрянка”), которые выпускаются с высокой точностью (7-9 квалитеты) и малой шероховатостью. Эти валы гораздо дешевле валов, полученных традиционным методом (точением и шлифованием). Выгоднее не обрабатывать такие валы после протягивания, а посадки осуществлять изменением предельных размеров отверстия, т.е. применять СВ.

СВ применяют, если на валу с одним номинальным размером установлены детали с разными посадками.

Конструктор должен считаться со стандартными покупными изделиями, присоединительные размеры которых изготовлены в определенной системе. Например, подшипники качения выпускают по присоединительным размерам с отклонениями, которые не зависят от посадки. Следовательно, если по условиям работы наружное кольцо подшипника необходимо устанавливать с различными посадками, то они будут достигаться за счет изменения предельных размеров отверстия, в которое монтируется наружное кольцо подшипника. То есть посадки наружного кольца осуществляется в СВ. По той же причине посадка внутреннего кольца подшипника на вал осуществляется в СА.

2-й принцип. Расположение поля допуска основной детали.

Основными будут отверстия в СА и вал в СВ. Расположение полей допусков основных деталей выбрано с целью обеспечения экономии металла, уменьшения массы изделия и упрощения условий получения посадок. Во всех СДП принято одностороннее предельное расположение поля допуска основной детали. Для основного отверстия (отверстия в СА) это означает, что нижнее отклонение равно нулю, а верхнее отклонение всегда положительно и тем больше, чем грубее отверстие. Для основного вала – что его верхнее отклонение равно нулю, а нижнее отклонение – отрицательно. Поле допуска основного отверстия расположено от 0 в +, а – основного вала от 0 в -. Поле допуска основного отверстия обозначается латинской буквой Н и цифрой (тем большей, чем грубее отверстие), а – основного вала буквой h с цифрой.

В системе ОСТ поле допуска вала расположено также от 0 в + и обозначается русской буквой А с цифрой в индексе (тем большей, чем грубее отверстие). Поле допуска основного вала в ОСТ расположено аналогично ЕСДП и обозначается буквой В с цифрой в индексе (В1, В, В2а, В3 и т.д.).

Для рабочего безразлично, как расположено поле допуска: для него (для обработки) важна абсолютная величина допуска. Выполнение же взаимозаменяемости при другой схеме расположения (например, при симметричной относительно номинала схеме) поля допуска бывает затруднительным. Кроме того, при симметричной системе необходимо при измерении различных основных деталей изменять проходную и непроходную стороны калибров, а при одностороннем расположении можем изменить только непроходной калибр. Это дешевле.

3-й принцип. Единица допуска i.

Существующие СДП являются результатом большого систематизированного опыта механической обработки деталей различными методами (точением, шлифованием, фрезерованием и др.) и на разном оборудовании. Многочисленные исследования погрешностей обработки деталей позволили установить, что погрешности обработки Т зависят от диаметра обрабатываемой детали d, методов и режимов обработки.

Статистическая обработка экспериментальных данных позволила установить, что зависимости можно представить уравнением:

![]() ,

(3.37)

,

(3.37)

где С зависит от метода и режима обработки, х – показатель степени. х2,53,5. Принято х = 3.

Коэффициент С, например, для шлифованных валов оказался равным

С 0,005, а для отверстий – С0,008.

Экспериментальные исследования показали, что допуски в СДП должны изменяться в зависимости от номинальных размеров и фактора, связанного с методом и режимом обработки. Величина допуска еще не говорит о точности деталей, т.к. одна и та же величина на разных диаметрах будет означать малую точность для небольших размеров и высокую точность – для больших. Для сравнения деталей по точности надо исключить влияние диаметров.

Проведенная закономерность позволяет выразить допуск СДП в так называемых единицах допуска i и упростить построение таблиц СДП в целом:

Т = ![]() i,

(3.38)

i,

(3.38)

где ![]() –

число единиц допуска в допуске или

коэффициент точности; зависит от

коэффициента С, определяется режимом

и методом обработки;

–

число единиц допуска в допуске или

коэффициент точности; зависит от

коэффициента С, определяется режимом

и методом обработки;

i – единица допуска, характеризующая зависимость его от размера. Ее можно применять, как сравнительный масштаб для определения точности.

Единица допуска должна быть пропорциональной i d.

В системе ОСТ для

размеров 1-500 мм принято ![]() ,

Здесь и далее d в мм, i - в мкм. Коэффициент

0,5 выбран для более удобного представления

числа i.

,

Здесь и далее d в мм, i - в мкм. Коэффициент

0,5 выбран для более удобного представления

числа i.

В ЕСДП для размеров 1-500 см i равно:

![]() .

(3.39)

.

(3.39)

Для размеров свыше 500 мм зависимость между допуском и диаметров приближается к линейной, поэтому:

i = 0,004 d + 2,1. (3.40)

В выражении (3.39) дополнительное слагаемое учитывает возрастающие трудности изготовления и измерения деталей больших размеров.

4-й принцип. Уровни точности.

В зависимости от

величины допуска на неточность

изготовления изделий при постоянном

номинальном размере различают детали

разного уровня точности. Принято, что

допуски, полученные одним и тем же

методом и режимом обработки, соответствуют

одному уровню точности, который

характеризуется величиной ![]() .

Эта величина установлена по экспериментальным

значениям Т для каждой зависимости T =

f(d).

.

Эта величина установлена по экспериментальным

значениям Т для каждой зависимости T =

f(d).

Уровни точности в системе ОСТ называются классами точности, в ЕСДП – квалитетами. При разработке системы ОСТ было принято за основную степень точности – точность шлифованных деталей, и она отнесена ко второму классу точности. Всего было установлено 18 классов: 02; 03; 04; 05; 06; 07; 08; 09; 1; 2; 2 а; 3; 3а; 4; 5; 7; 8; 9; 6-й класс был временно зарезервирован.

Для нормирования точности в ЕСДП предусмотрено 19 квалитетов: 01, 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17. Квалитет 01 соответствует самому высокому уровню точности. 17 – самому низкому.

Допуски различных

номинальных размеров, но одного квалитета

характеризуются одним уровнем точности.

Значения допусков квалитетов от 5 до

17-го определены по формуле (3.38), а для

квалитетов 01 – 4 – по специальным

формулам в зависимости от диаметра.

Таким образом, каждый квалитет (или

класс точности) характеризуется

определенной величиной ![]() и определяется методом и режимом

обработки (таблица 6).

и определяется методом и режимом

обработки (таблица 6).

Для выражения

допусков в различных квалитетах (или

классах точности) в принятой единице

допуска i было установлено соотношение

между координатами кривой шлифованных

валов и остальных кривых экспериментальных

зависимостей погрешностей обработки

от диаметра обработки. По этим соотношениям

ординат определены переходные коэффициенты

для валов других квалитетов. Эти ординаты

приблизительно подчинялись геометрической

прогрессии со знаменателем ![]() Таким образом, переход от одного квалитета

к следующему соответствует увеличению

допуска на 60%.

Таким образом, переход от одного квалитета

к следующему соответствует увеличению

допуска на 60%.

Таблица 8 – Квалитеты и классы точности

|

Квалитеты |

Коэфф. точночти

|

Классы точности |

Квалитеты

|

Коэфф. точности

|

Классы точности | ||

|

валов |

отв. | ||||||

|

валов |

отв. | ||||||

|

- 01 0 1 2 |

- - - - - |

02 03 04 05 06 |

02 03 04 05 06 |

8 9 10 11 12 |

25 40 64 100 160 |

~3 ~3

3 4 ~5 |

2 ~3

3 4 ~5 |

|

3 4 5 6 7 |

- - 7 10 16 |

07 08 1 2 2 |

07 08 09 1 2 |

13 14 15 16 17 |

250 400 640 1000 1600 |

~5 7 8 9 - |

~5 7 8 9 - |

Допуски размеров в точных квалитетах рассчитывают по специальным формулам:

IT01 = 0,3 + 0,008 d;

IT0 = 0,5 + 0,012 d;

IT1 = 0,8 + 0,020 d.

Допуски размеров 2, 3 и 4-го квалитетов изменяются по геометрической прогрессии, первым и последним членами которой допуски размеров 1-го и 5-го квалитетов.

Допуски размеров по квалитетам и классам точности применяются для различных целей:

квалитеты 01-4 предназначены для инструментального производства; квалитеты 01, 0, 1 – для производства концевых мер длины, квалитеты 2, 3, 4 – для калибров, контркалибров (калибров для калибров) и особо точных изделий;

квалитеты 4- 12 предназначены для сопрягаемых деталей и используются в посадках;

квалитеты 13 – 17 предназначены для неответственных, свободных (от посадок) размеров деталей.

Выбор уровня точности очень важен, так как он определяет с одной стороны качество и надежность работы соединения и изделия, а с другой – стоимость изделия.

При выборе уровня точности (квалитета, класса точности) надо учитывать:

конструкторские требования – точность объекта, вытекающая из его эксплуатационного назначения и требуемый характер сопряжения деталей;

технологию изготовления и сборки изделий и возможные погрешности размеров, формы и расположения поверхностей деталей;

методы контроля и возможные погрешности измерения.

Квалитеты или классы точности, характеризующие степень точности размеров, определяют необходимость применения тех или иных методов и средств обработки конструкционных материалов. Отверстия 5 и 6 квалитетов и валы 4 и 5 квалитетов могут быть получены тонким шлифованием, тщательной доводкой, суперфинишированием, хонингованием, развертыванием тремя развертками. Детали применяются для особо точных ответственных соединений. Отверстия 7-го квалитета и валы 6 и 7-го квалитетов обрабатываются шлифованием, развертыванием 2-мя развертками, тонким точением, протягиванием. Детали используются для ответственных соединений высокой точности.

Отверстия и валы 8 и 9-го квалитетов получают чистовым точением или растачиванием, развертыванием одной разверткой, черновым шлифованием, тонким фрезерованием. Детали используются в соединениях средней точности.

Отверстия и валы 10 –12 квалитетов обрабатываются точением, зенкерованием, фрезерованием, строганием. Детали применяются в соединениях малой (низкой) точности.

5 принцип. Интервалы размеров.

Для упрощения производства деталей и расчетов посадок номинальные размеры изделий сгруппированы в интервалы, в каждом из которых допуски всех номинальных размеров приняты одинаковыми. Допуск рассчитан по среднему геометрическому размеру в интервале, а сами интервалы подобраны так, чтобы ошибка округления значений допусков не превышала 5-8%. Кроме основных интервалов размеров для некоторых посадок предусмотрены более мелкие, промежуточные интервалы.

6 принцип. Температурный режим при контроле.

Допуски

и отклонения, указанные в таблицах

стандартов, относятся к деталям, размеры

которых были определены при температуре

t=200С. Эта температура принята за

нормальную температуру при измерениях.

Чем выше точность, тем меньше допустимые

отклонения от нормальной температуры.

Температурные условия при измерениях

установлены ГОСТом, где предусмотрены

допустимые отклонения температуры

деталей и средств измерений, время

выдержки деталей, освещенность и т.д.

Проводятся также определенные мероприятия

для уменьшения температурной погрешности

при измерениях и контроле.![]()

7 принцип. Поля допусков для посадок.

В ISO установлены правила получения полей допусков, в соответствии с которыми они образуются сочетаниями основных отклонений и квалитетов. Например, поля допуска вала Ø30f6 (здесь Ø30 номинальный размер по ряду Ra40, f – основное отклонение вала, 6 – квалитет вала), поле допуска отверстия Ø30F7 (здесь Ø30 то же, F – основное отклонение отверстия, 7 – квалитет отверстия).

Основное отклонение определяет одну границу поля, а второе отклонение зависит от квалитета (и номинального размера).

Если основным отклонением являются верхние отклонения (eS, ES), то нижние отклонения (ei, EI) определяются по выражениям:

еi = es - Td; (3.41)

EI = ES –TD. (3.42)

Если основным отклонением будет нижнее (ei, EI) отклонение, т.е. поле допуска расположения выше линии номинального размера и оба отклонения положительны, то верхние (es, ES) отклонения можно рассчитать по выражениям:

es = ei + Td; (3.43)

ES = EI +TD (3.44)

Основные

отклонения валов рассчитывают по

специальным полуэмпирическим формулам

(например, d = -16dn0,44,

e = -11 dn0,41,

f = -5,5 dn0,41,k

= + 0,6 ![]() ,

n = +5dn0,34

и т.д., dn

– среднее геометрическое значение

размера из интервала). Основные отклонения

зависят только от номинального размера

и не зависят от квалитета.

,

n = +5dn0,34

и т.д., dn

– среднее геометрическое значение

размера из интервала). Основные отклонения

зависят только от номинального размера

и не зависят от квалитета.

На рисунке 11 приведено расположение полей допусков валов, определяемое основными отклонениями от а до zc. Для каждого поля допуска указано только одно отклонение – основное (т.e. ближайшее к линии номинального размера), значение которого для данного размера постоянно для всех квалитетов. Второе (недостающее) отклонение переменно и определяется допуском (т.е. номиналом и квалитетом, см. формулу (3.38)).

Рисунок 11 – Основные отклонения валов и отверстий

Поля допусков с основными отклонениями а, в, c, cd, d, ef, f, fg, g, h расположены ниже линии номинального размера, т.к. перечисленные основные отклонения отрицательны (кроме h = 0). Такие поля допусков применяют для получения посадок с зазором в системе отверстия. Зазор увеличивается от h к а.

Поля допусков валов с основными отклонениями js ,j, к, m, n применяют для переходных посадок. Основное отклонение js означает, что поле допуска располагается симметрично линии номинального размера.

Поля допусков валов с основными отклонениями p, r, s, t,u,v, x, y, z, za, zb, zc расположены выше линии номинального размера, т.к. эти отклонения имеют знак плюс. Такие поля допусков применяют для посадок с натягом (натяг увеличивается от p к zc) в системе отверстия.

Основные отклонения отверстий определяются из основных отклонений валов по общему и специальному правилу. Общее правило:

для отверстий от А до Н:

EI= – es (3.45)

для отверстий от J до ZC:

ES= – ei . (3.46)

Кроме отверстий N с 9-го до 16-го квалитета (у которых N=0), а также отверстий J, K, M, N (до 8 квл. включительно), P, R, S, T, U, V, X, Z, ZA, ZB, ZC (до 7-го квалитета включительно). Для этих основных отклонений действует специальное правило:

ES = – ei + , (3.47)

где - поправка, равная разности между допусками рассматриваемого (TN) и более точного квалитета (TN-1):

= TN - TN-1. (3.48)

Основные отклонения отверстий показаны на рисунке 11 и используются для посадок аналогично указанному для валов.

С каждым из 28 основных отклонений может применяться любой из 19 квалитетов. Таким образом, сочетание их позволяет образовывать 28х19=532 поля допуска для валов и столько же для отверстий. Такое большое число полей допусков (посадок) в промышленности не применяют. Поэтому стандартами установлены только определенные, обеспечивающие потребности хозяйства поля допусков. Это так называемый основной отбор полей допусков. Для посадок (1-500 мм) применяют 56 полей допусков валов и 46 полей допусков отверстий. Кроме указанных в основной отбор входят поля допусков с основными отклонениями h (H), квалитетов 01-3 и 13-17 (01-4 и 13-17) и js (JS) (01-4 и 9-17), но они не используются, как правило, для посадок.

Кроме того, для диапазона 1-500 мм применяется дополнительный отбор полей допусков, а в основном – выделены предпочтительные поля допусков. Остальные возможные поля допусков считаются специальными. В остальных трех диапазонах размеров (до 1 мм, 500-3150 мм, 3150-10000 мм) установлены поля допусков только основного отбора.

Посадки рекомендуется назначать либо в системе отверстия, либо в системе вала, но в обоснованных случаях можно применять посадки в любом сочетании полей допусков. Например, Ø30 F8/k6, здесь - Ø30F8 есть поле допуска отверстия в системе вала, а Ø30k6 есть поле допуска вала в системе отверстия.

В системе ОСТ стандартизированы поля допусков, которые обозначаются русскими буквами, в индексе которых указывают класс точности (кроме 2-го, который не обозначают). Например Ø30А1, Ø30Х, Ø50С3, посадки Ø30А1/Х1, Ø30А2а/Х, Ø50С3/В3 и др.

8 принцип. Поля допусков предпочтительного применения.

В соответствии с принципом унификации в системе допусков и посадок выделены для размеров 1-500 мм предпочтительные поля допусков. Выделение таких полей допусков повышает уровень унификации изделий, облегчает взаимозаменяемость, создает условия для более экономичного производства мерных режущих инструментов, калибров и др.

Таким образом, поля допусков изделий необходимо выбирать в такой последовательности:

поля допусков предпочтительного применения,

поля допусков основного отбора,

дополнительные поля допусков,

специальные поля допусков, назначаемые после технико-экономического обоснования и по разрешению органов стандартизации.

В таблицах стандартов (ГОСТ 25347-82 и др.) приводятся предельные отклонения полей допусков основного отбора и дополнительные. Предельных отклонений специальных полей допусков в стандартах нет и их необходимо рассчитывать самим по изложенным правилам.