- •Ю.Н. Гондин, б.В. Устинов

- •Содержание

- •1. Пояснительная записка

- •2. Рабочая учебная программа по дисциплине Ведомость числа часов по рабочим учебным планам

- •Описание содержания основных тем

- •Часть 1

- •Часть 2

- •3. Опорный конспект лекций

- •3.1. Общие сведения о станках

- •3.1.1. Классификация станков

- •3.1.2. Современная классификация металлорежущих станков

- •3.1.3. Технико-экономические показатели станков

- •3.2. Кинематические основы металлорежущих станков

- •3.2.1. Методы образования поверхностей деталей при обработке

- •3.2.2. Классификация движений

- •3.2.3. Основные понятия о приводе

- •3.2.4. Кинематические связи в станках

- •3.2.5. Кинематическая структура станков

- •3.2.6. Кинематическая настройка станков

- •3.3. Станки для обработки тел вращения

- •3.3.1. Токарно-винторезные станки

- •3.3.2. Токарно-револьверные станки

- •3.3.3. Токарные многорезцовые станки

- •3.3.4. Токарные лобовые станки

- •3.3.5. Токарные карусельные станки

- •3.3.6. Токарные автоматы и полуавтоматы

- •3.4. Станки для обработки призматических деталей

- •3.5. Сверлильные и расточные станки

- •3.5.1. Вертикально-сверлильные станки

- •3.5.2. Радиально-сверлильные станки

- •3.5.3. Расточные станки

- •3.6. Шлифовальные станки

- •3.6.1. Круглошлифовальные станки

- •3.6.2. Бесцентровые круглошлифовальные станки

- •3.6.3. Внутришлифовальные станки

- •3.6.4. Плоскошлифовальные станки

- •3.7. Зубообрбатывающие станки

- •3.7.1. Зубодолбежные станки

- •1 Об.Долбяка (колеса) mzдол (mzзаг) мм перемещения рейки,

- •3.7.2. Зубофрезерные станки

- •3.8. Автоматические линии станков

- •3.8.1. Общие сведения

- •Классификация автоматических линий

- •3.8.2. Автоматизация на базе типового серийного оборудования

- •3.8.3. Автоматизация на базе агрегатных станков

- •3.8.4. Автоматизация на базе роторных машин

- •3.8.5. Автоматизация на базе станков с чпу

- •3.9. Станки с программным управлением

- •3.9.1. Числовая система программного управления

- •3.9.2. Классификация и структура

- •3.9.3. Исполнительные приводы металлорежущих систем с чпу

- •3.9.4. Многооперационные станки с чпу

- •4. Список литературы

3.9.2. Классификация и структура

Программное управление (ПУ) МРС – автоматическое управление режимом работы всех ее исполнительных механизмов, транспортных и прочих вспомогательных средств. Числовое программное управление – управление обработкой заготовки на станке по управляющей программе, в которой условия заданы в цифровой форме. Международное обозначение ЧПУ – Numerical control.

В зависимости от конструктивных и технологических признаков системы программного управления разделяют на: управление по детерминированной программе (копировальные системы программного управления), цикловое программное управление (ЦПУ), числовое программное управление (ЧПУ), централизованное управление от общей ЭВМ группой металлорежущих систем. Самыми простыми системами ПУ являются копировальные системы. В качестве программоносителей в них используются копиры, кулачки, упоры, которые являются элементами кинематической цепи станка. В системах ЦПУ программируется цикл работы станка, а рабочие перемещения задаются упрощенным способом, например с помощью упоров, кулачков или путевых переключателей. Система числового программного управления (СЧПУ) – это совокупность функционально взаимосвязанных и взаимодействующих технических и программных средств, обеспечивающих числовое программное управление станком.

По технологическим признакам в зависимости от назначения СЧПУ подразделяют на позиционные, контурные (прямоугольные и криволинейные), комбинированные (выполняют функции позиционных и контурных систем).

При позиционном числовом программном управлении перемещение рабочих органов станка происходит в заданные точки, причем траектории перемещения не задаются. При контурном числовом программном управлении перемещение рабочих органов станков происходит по заданной траектории и с заданной скоростью для получения необходимого контура обработки. Станки с позиционной СЧПУ в номере модели имеют индекс Ф2, токарные и фрезерные станки с контурной СЧПУ – дополнительный индекс Ф3, многоцелевые станки с комбинированной СЧПУ – индекс Ф4.

Международное обозначение устройств ЧПУ, имеющих память для хранения всей управляющей программы, – SNC (Speicher NC).

Программируемое устройство числового программного управления – это устройство, алгоритмы работы которого реализуются с помощью программ, вводимых в его память, и могут быть изменены после изготовления устройства. Оно обозначается CNC (Computer numerical control).

Групповое числовое программное управление станками – числовое программное управление группой станков от ЭВМ, имеющей общую память для хранения управляющих программ, распределенных по запросам от станков. Оно обозначается DNC (Direct numerical control).

Существенным признаком СЧПУ является информационный, под которым понимается количество и структура потоков информации, связывающие источники информации и соответствующие элементы металлорежущей системы.

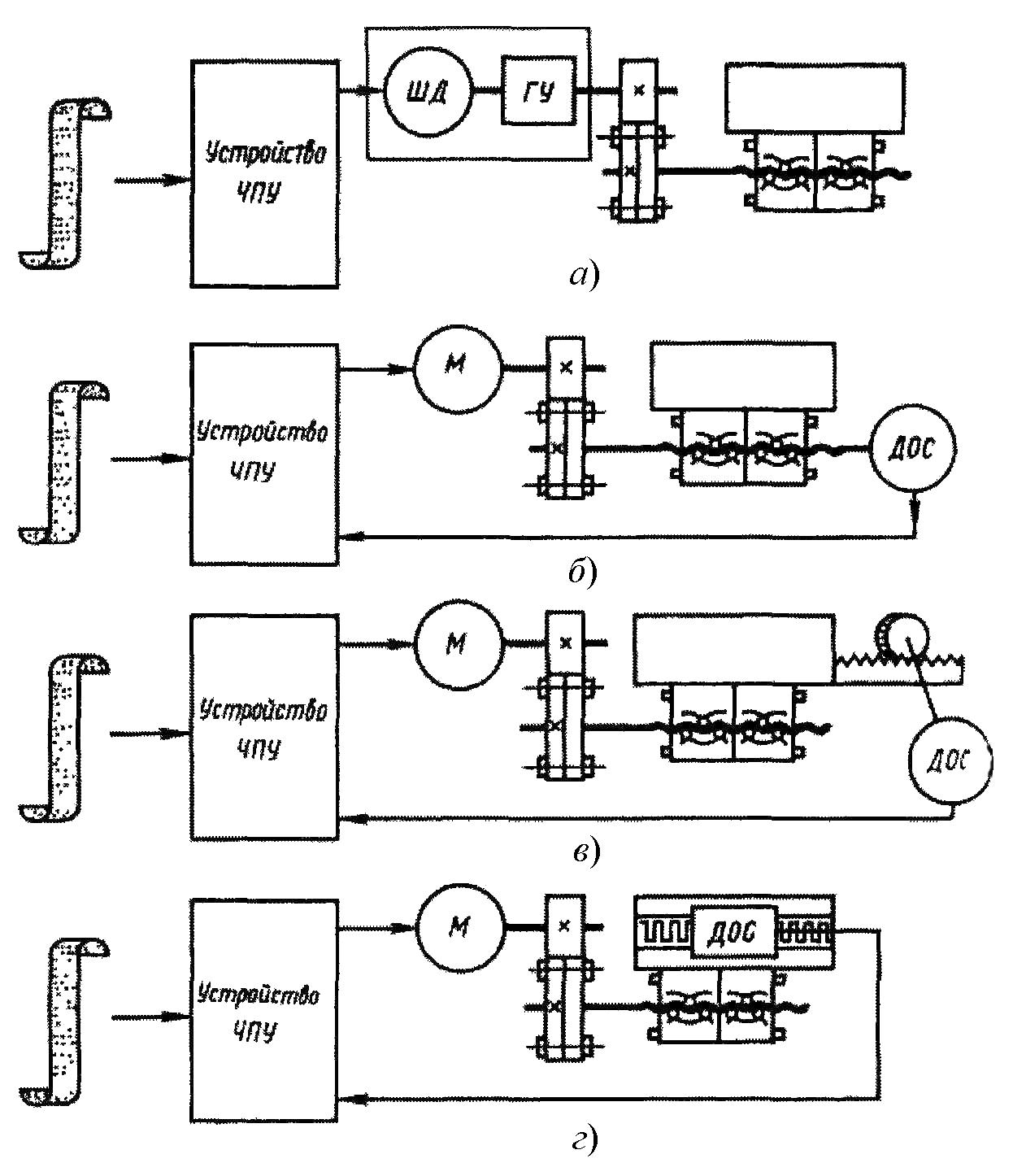

По информационному признаку СЧПУ разделяют на разомкнутые и замкнутые (рис.64). Разомкнутые имеют один источник информации, идущий от управляющей программы через устройства управления станка к исполнительным органам станка; такую структуру имеют все шаговые СЧПУ станками; замкнутые имеют, как минимум, два источника информации – один, идущий от управляющей программы к исполнительным органам, второй – от устройств обратной связи. К замкнутым системам относятся: СЧПУ по положению, перемещению, стабилизирующие размер статической настройки, самоподнастраивающие размер статической и динамической настроек, самоподнастраивающие параметры обрабатываемой заготовки, самоизменяющие управляющую программу обработки заготовки, адаптивные (рис.65). СЧПУ по положению – это системы ПУ с упорами (в широком смысле). СЧПУ по перемещению подразделяются на импульсные и аналоговые. К таким системам относится большинство существующих СЧПУ станками. СЧПУ по положению и перемещению применяются с устройствами обратной связи, которые основываются на косвенном методе контроля. В системах стабилизации размера статической настройки вносится поправка на погрешность статической настройки с обратным знаком в размер статической настройки размерной или кинематической цепи МРС. Внесение поправок в размер статической настройки представляет не что иное, как изменение глубины резания.

Рис.64. Структурные схемы приводов подач станков с ЧПУ:

а – разомкнутая; б – замкнутая с круговым ДОС на ходовом винте; в – замкнутая

с круговым ДОС и реечной передачей; г – замкнутая с линейным ДОС

Самоподнастраивающиеся СЧПУ, работающие по методу автоматического регулирования размера статической настройки МРС, позволяют поддерживать в пределах заданного значения расстояние между технологической базой заготовки, детали и режущими кромками инструмента.

Рис.65. Классификация СЧПУ по информационному признаку

Самоподнастраивающиеся СЧПУ, работающие по методу автоматического регулирования размера динамической настройки МРС, позволяют поддерживать в пределах заданных значений эквивалентную силу резания или ее отношения к жесткости элементов МРС.

Самоподнастраивающиеся СЧПУ по параметрам обрабатываемой заготовки в качестве источников информации используют устройства активного контроля в процессе обработки и непосредственно после обработки.

В основу создания СЧПУ с самоизменяющейся управляющей программой положен способ, заключающийся в использовании информации о погрешностях уже обработанных заготовок с целью создания более совершенной управляющей программы обработки.

Адаптивное числовое программное управление станками – это числовое программное управление, при котором обеспечивается автоматическое приспособление процесса обработки заготовки к изменяющимся условиям обработки по определенным критериям. Дополнительными признаками адаптивных систем ПУ является неопределенность, избыточность, логичность действий, прогнозирование и самообучение. Адаптивные системы бывают инвариантные, оптимальные, самонастраивающиеся, самоприспосабливающиеся.

В инвариантных СЧПУ управляющие воздействия, параметры и структура автоматически вырабатываются на основе информации о действительных параметрах заготовки, элементов МРС до процесса обработки, в процессе обработки или непосредственно после обработки с целью компенсации возмущающих воздействий. В оптимальной СЧПУ при изменении управляемых параметров процесса резания под действием возмущающих факторов обеспечивается экстремум выбранных критериев (производительность, себестоимость и т.д.). Самонастраивающиеся СЧПУ позволяют изменять управляющие воздействия, параметры и структуру в зависимости от реальных условий с целью обеспечения одного или нескольких заданных критериев качества обработки.

В самоприспосабливающихся СЧПУ изменяются управляющие воздействия, параметры и структура на основе поиска, в зависимости от реальных условий работы с целью обеспечения действительных экстремумов критериев качества процесса обработки.

Металлорежущую систему с ЧПУ условно можно разделить на три составляющие: управляющая программа, устройства ЧПУ и собственно станок. Блоки устройства ЧПУ и собственно станка представлены на рис.66, изображающем структурную схему контурной СЧПУ.

Рис.66. Структурная схема контурной СЧПУ

Программоноситель – это носитель данных, на котором записана управляющая программа. В качестве программоносителей применяют пятидорожковую и восьмидорожковую перфоленты, магнитные ленты, гибкие магнитные диски.

Считывающее устройство читает записанную на программоносителе управляющую программу, превращает ее в электрические сигналы и передает в блок ввода программ.

Блок ввода программ управляет работой считывающего устройства, принимает от него и расшифровывает очередной кадр управляющей программы, затем передает его в блок буферной памяти.

Блок буферной памяти имеет элементы памяти, в которых размещаются очередные кадры управляющей программы. В контурных СЧПУ данное устройство необходимо для того, чтобы избежать перерывов в подаче кадров в интерполятор.

Интерполятор преобразовывает вводимые в него от управляющей программы числа в определенное число импульсов и соответствующим образом распределяет их по управляемым координатам. Количество импульсов по каждой координате пропорционально значению чисел, вводимых в интерполятор.

Блок управления приводом преобразует импульсы, поступающие от интерполятора, в электрические сигналы, воздействующие на приводы подач станка.

Привод подач станка служит для перемещения исполнительного органа станка на заданную величину.

Блок ввода коррекции предназначен для ручного ввода коррекции на размеры обработки или положения инструмента при несовпадении их расчетных значений с действительными.

Блок ввода коррекции эквидистанты осуществляет пересчет вводимых величин в соответствии с вводимой коррекцией эквидистантного контура сразу же после ввода очередного кадра в устройство буферной памяти. Эти данные хранятся в памяти до поступления сигнала от интерполятора. Устройство применяется в контурных СЧПУ фрезерными станками в случаях, когда радиус применяемой фрезы может отличаться от запрограммированного.

Устройство цифровой индикации информирует оператора о положении инструмента относительно заготовки и помогает производить различные наладочные операции.

Блок задания скорости регулирует скорость работы интерполятора в соответствии с заданной скоростью подачи. Он автоматически поддерживает постоянство скорости подачи по любой координате и управляет процессом разгона и торможения в пределах одного кадра.

Дополнительный блок управления электроавтоматикой станка выполняет функции связи СЧПУ с высокоавтоматизиированными станками. Он расшифровывает коды технологических команд, передаваемые блоком ввода программ, и передает на исполнительные механизмы станка.

Датчики обратной связи (ДОС) преобразовывают контролируемое перемещение в сигналы, которые поступают в сравнивающее устройство блока управления приводом. Эти сигналы пропорциональны пройденному пути исполнительного органа.

Круговые ДОС обычно измеряют угол поворота ходового винта (рис.64, б) или перемещение рабочего органа станка через реечную передачу (рис.64, в). Преимуществом кругового ДОС является независимость его габаритных размеров от величины измеряемого перемещения, удобство установки на станке, удобство в эксплуатации. Недостатком круговых ДОС является косвенное (через угол поворота ходового винта) измерение величины перемещения рабочего органа.

Линейные ДОС осуществляют непосредственное измерение перемещения рабочего органа станка (рис.64, г), что является их основным преимуществом по сравнению с круговыми. Недостатками линейных является зависимость их габаритных размеров (длины линейки) от измеряемой величины хода рабочего органа, большая сложность при установке на станке и при эксплуатации.

По принципу действия ДОС могут быть импульсными, фазовыми, кодовыми, фазоимпульсными и др.

Наиболее часто применяют датчики типа индуктосина (могут быть линейными, круговыми) и резольверы.

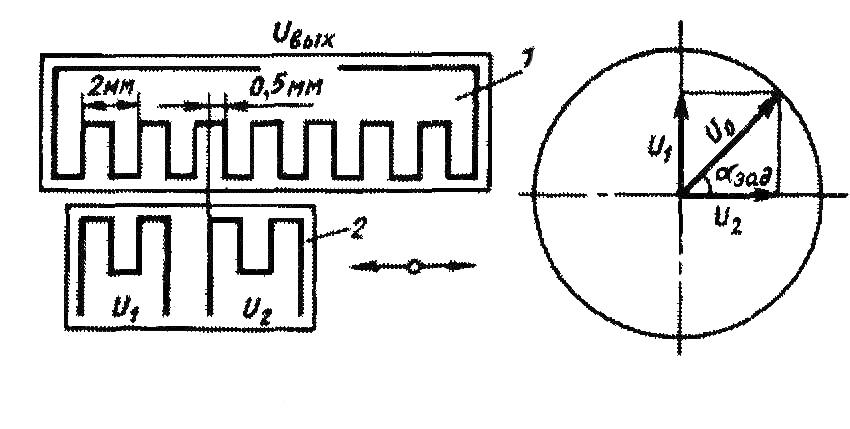

Линейный индуктосин (рис.67) состоит из линейки 1 и ползуна 2. Длина линейки несколько превышает величину измеряемого перемещения. Она имеет одну печатную обмотку с шагом 2 мм, с которой снимается индуцируемое напряжение Uвых, и может быть цельной (при небольшой длине хода) или сборной из нескольких пластин (длиной по 250 мм).

-

а)

б)

Рис.67. Принцип работы индуктивного датчика обратной связи «Индуктосин»

Ползун установлен на рабочем органе станка и перемещается относительно линейки. Он имеет две печатные обмотки, сдвинутые на 1/4 шага (сдвиг по фазе на 90°). На каждую из обмоток подается переменный ток частотой 10 кГц, причем на первой обмотке напряжение

U1 = U0 sinзад,

а на второй

U2 = U0 cosзад,

где зад – заданный угол смещения (отражающий заданную величину перемещения). При перемещении ползуна 2 на выходе обмотки линейки 1 индуцируется напряжение

Uвых = U0 sinзад cosф – U0 cosзад sinф,

где ф – фактический угол смещения, отражающий фактическое перемещение рабочего органа. После преобразований получаем

Uвых = U0 sin(зад – ф).

Если рабочий орган станка находится в заданном положении – зад = ф, то напряжение на выходе обмотки линейки равно нулю. При отсутствии этого равенства на привод подачи поступает сигнал на дальнейшее перемещение.

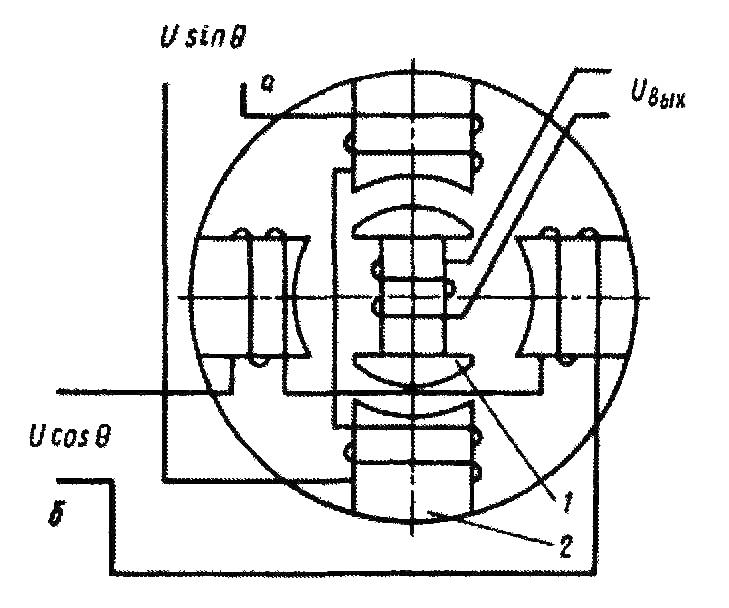

Широкое применение в станках с ЧПУ находят ДОС типа вращающегося трансформатора (ВТ) (рис.68). Они представляют собой маломощные двухфазные электрические машины переменного тока, у которых при вращении ротора 1 взаимная индукция между обмотками статора 2 и ротора изменяется синусоидально с высокой точностью. На обмотку а статора подается напряжение

U sinQ,

а на обмотку б – сдвинутое по фазе на 90° напряжение

U cosQ,

где Q – угол смещения, отражающий заданную величину перемещения. С обмотки ротора снимается напряжение Uвых. Число обмоток в ВТ может быть различным, однако чаще всего применяют ВТ с двумя взаимно перпендикулярными обмотками на статоре и роторе. Такие синусно-косинусные вращающиеся трансформаторы называют также резольверами. Помимо ВТ с одной парой полюсов применяют и многополюсные ВТ – редусины с числом пар полюсов от 15 до 180.

Рис.68. Схема вращающегося трансформатора

В позиционных системах ЧПУ применяются кодовые датчики обратной связи с измерением абсолютной величины перемещения рабочего органа.