- •1 Вопрос (понятие технологической системы и её основные параметры)

- •2 Вопрос (понятие технологическая оснастка и её составляющие)

- •3 Вопрос (понятие приспособление. Достоинства применения приспособлений при обработке деталей.)

- •4 Вопрос (Признаки классификации приспособлений.)

- •5 Вопрос (Универсальные приспособления, конструкции, область применения.)

- •6 Вопрос (Универсально-наладочные приспособления, конструкции, область применения.)

- •7 Вопрос (Специальные приспособления, конструкции, область применения)

- •8 Вопрос(Специализированные приспособления, конструкции, область применения)

- •9 Вопрос (Достоинства, классификация и область применения и универсально-сборных приспособлений)

- •10 Вопрос (Понятие баз и базирование)

- •11 Вопрос (Классификация баз)

- •12 Вопрос (Принципы базирования заготовок)

- •13) Правило 6-ти точек для призматической детали

- •14) Правило 6-ти точек для цилиндрической детали

- •15) Правило 6-ти точек для детали типа диск

- •16)Погрешность установки детали в приспособлении ,ее составляющие

- •17)Погрешность базирования,в каких случаях возникает. Примеры

- •18) Погрешность базирования при установке «валика» в призме для верхней точки торцовой поверхности

- •19) Погрешность базирования при установке «валика» в призме для средней точки торцовой поверхности

- •20) Погрешность базирования при установке «валика» в призме для нижней точки торцовой поверхности

- •21)Погрешность закрепления ,как определяется и в каких случаях возникает

- •22)Вспомогательный инструмент, классификация и технические требования

- •23)Классификация и особенности конструкций вспомогательного инструмента к станкам сверлильной группы

- •29) Виды постоянных опор (штырей), особенности конструкции, область применения.

- •30) Виды опорных пластин, особенности конструкции, область применения

- •31) Регулируемые опоры, конструкция, область применения

- •33) Виды оправок, конструкции, область применения

- •34)Самоустанавливающиеся опоры

- •35)Опорные призмы, особенности конструкций, область применения.

- •36) Подводимые опоры, особенности конструкции, область применения

- •52 Требования к гидропластмассе

- •53 Расчет многоплунжерного механизма с гидропластмассой (хуйни накидал)

- •54 Инструмента,виды ,область применения.

- •Кондукторные втулки для сверлильных и расточных станков.

- •55 Конструкция постоянных и сменных кондукторных втулок, область применения.

- •56 Конструкция быстросменных и специальных втулок,область применения.(смотреть 55)

- •57 Конструкции и особенности применения кондукторных втулок на расточных станках.(как то мало)

- •58 Технические требования к кондукторным втулкам.

- •59 Элементы приспособления для настройки режущего инструмента Установы и шаблоны.

- •60 Назначение,область применения установов. (59)

- •61 Классификация установов(59)

- •62 Назначение корпусов приспособлений, технические требования. Стандартизация

- •65. Назначение и разновидности капиров.

- •66,68. Способы установки приспособлений на шпинделях токарных станков и шлифовальных станков.

- •67. Способы установки приспособлений на шпинделях револьверных станков.

- •69. Способы установки приспособлений на столах фрезерных и расточных станков.

- •70. Способы установки приспособлений на столах сверлильных станков.

- •71. Методика проектирования станочных приспособлений.

- •72. Способы установки приспособлений на зубофрезерных станках.

- •73. Способы установки приспособлений на зубодолбежных станках.

- •74. Содержание базовой информации при разработке приспособления, принципы конструирования.

53 Расчет многоплунжерного механизма с гидропластмассой (хуйни накидал)

Зажимные механизмы с плунжерами. Применяются с одним, двумя и большим числом плунжеров. Одно- и двухплунжерные обычно применяются в качестве усилителей привода; многоплунжерные – в качестве центрирующих механизмов патронов и оправок.

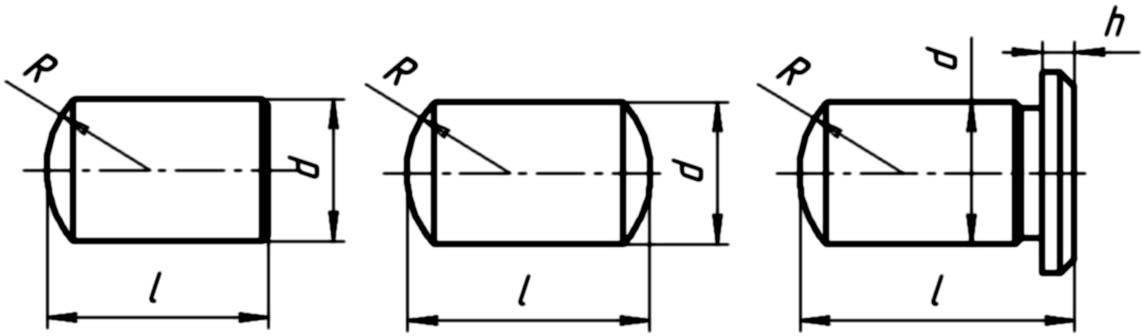

Плунжер представляет собой промежуточную деталь нажимного действия (обычно цилиндрический валик), служащую для передачи усилия от одного элемента механизма к другому или воздействующего непосредственно на зажимаемую заготовку. ГОСТ 12483-67 устанавливает 3 исполнения конструкции плунжеров (рис. ). Материал плунжеров – сталь 45, твердость рабочих торцовых поверхностей – HRC40…45.

|

| ||

|

а |

Рис. Конструктивные исполнения плунжеров. а - с одним сферическим и вторым плоским торцом, б - с двумя сферическими торцами, в - с одним сферическим торцом и плоской головкой. |

в |

Плоским торцом плунжер воспринимает давление (например создаваемое гидропластмассой), а сферическим торцом он воздействует на деталь или другой элемент приспособления.

Для обеспечения упругого воздействия плунжера на деталь, ограниченного усилиями пружин применяются пустотелые плунжеры двух исполнений.

Расчет многоплунжерных механизмов сводится к расчету сил зажимов и перемещений плунжеров.

В общем случае, сила зажима определяется :

![]() ,

,

Где p–гидростатическое давление, кгс/см2

D– диаметр плунжера

Перемещение нажимного плунжера относительно рабочего определяется:

Sq=Swn(D/d)2

Где Sq, Sw - перемещения нажимного и рабочего плунжеров.

n – число рабочих плунжеров

54 Инструмента,виды ,область применения.

Все детали в приспособлениях делятся на группы, выполняющие одни и те же функции. Проведенная стандартизация в области оснастки уменьшила разнообразие этих деталей и объединила их в следующие группы:

Установочные элементы;

Зажимные;

Установочно-зажимные;

Силовые приводы;

Устройства, координирующие положения режущего инструмента;

Делительные устройства;

Корпуса приспособлений;

Вспомогательные элементы.

Кондукторные втулки для сверлильных и расточных станков.

Кондукторные втулки (рис. 84) служат для направления режущего инструмента при обработке отверстий на сверлильных и расточных станках и устанавливаются в кондукторные плиты.

Рис. 84. Кондукторные втулки, применяемые в приспособлениях: а- постоянные без буртика;б- постоянные с буртиком;в- сменные с буртиком;г- быстросменные (1- буртик;2- постоянная втулка;3- корпус;4- деталь;5- винт);д- специальная для сверления отверстия в углублении (1- втулка;2- деталь);е- для сверления отверстий на цилиндрической поверхности (1- кондукторская втулка;2- деталь).

Постоянные втулки без бурта (ГОСТ

18429-73) и с буртом (ГОСТ 18430-73).

Применяются при обработке неточных

отверстий одним инструментом (сверлом

или зенкером) в условиях мелкосерийного

производства. Они запрессовываются в

кондукторную плиту по посадке![]() .

.

Сменные втулки. Применяются

при обработке отверстия одним инструментом

в условиях крупносерийного и массового

производства, когда они изнашиваются

и необходима их замена. Они устанавливаются

в промежуточные втулки по посадке![]() .

От проворачиванния и подъема при

обработке (под действием сходящей

стружки) сменные втулки крепятся головкой

винта.

.

От проворачиванния и подъема при

обработке (под действием сходящей

стружки) сменные втулки крепятся головкой

винта.

Быстросменные втулки. Используются в случаях, когда точное отверстие получается путем последовательного применения нескольких инструментов, для каждого из которых требуется своя втулка (например) сверло, зенкер, развертка и т.п.

Быстросменные втулки устанавливаются

в промежуточных втулках по посадке

![]() или

или![]() .

В такой конструкции не надо вращать

винт для смены втулки. Он препятствует

осевому смещению втулки.

.

В такой конструкции не надо вращать

винт для смены втулки. Он препятствует

осевому смещению втулки.

Промежуточные втулки. Служат

для установки сменных или быстросменных

втулок в приспособлениях. Они монтируются

в корпусах или кондукторных плитах по

посадке![]() .

.

Допуски на диаметр отверстия для прохода

сверл и зенкеров устанавливаются по

посадке

![]() ,

а для разверток -

,

а для разверток -![]() .

.

Применение кондукторных втулок устраняет операцию разметки, уменьшает увод сверла и разбивку обрабатываемых отверстий, точность которых заметно увеличивается по сравнению с обработкой без кондуктора.

Расстояние hот нижнего торца кондукторной втулки до поверхности обрабатываемой детали принимается равным (1/3 - 1)d, гдеd– диаметр отверстия втулки под инструмент.

При обработке хрупких материалов (чугун,

бронза) выбирается минимальное расстояние,

а при обработке вязких (стали и пр.) -

максимальное. Для зенкерования

![]() .

От величиныhзависит и

положение просверленного отверстия.

.

От величиныhзависит и

положение просверленного отверстия.

В качестве материалов при изготовлении кондукторных втулок применяются:

сталь 9ХС для d9 мм.

сталь У10 для d= 9 – 27 мм.

сталь 20Х для d> 27 мм (с цементациейh= 0.6 – 1 мм, НRC60).

Ориентировочно количество сверлений через кондукторную втулку принимают равным 10 000 – 15 000.

Допуски на изготовление и износ кондукторных втулок по внутренней поверхности (мкм) принимаются по таблице 3:

Таблица 3.

Допуски на изготовление кондукторных втулок

|

Допуск, мкм |

Номинальный диаметр сверла, мм | ||||||

|

1 – 3 |

3 – 6 |

6 – 10 |

10 – 18 |

18 – 30 |

30 – 50 |

50 - 80 | |

|

Изготовления |

14 |

17 |

20 |

24 |

30 |

35 |

40 |

|

Износа |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

При конструировании кондукторов необходимо указывать на чертежах допуски (отклонения) на расстояния между осями втулок и до установочных элементов. На практике допуски на координирующие размеры назначают в 2 – 3 раза меньше соответствующих размеров по чертежу детали или выбирают по следующим рекомендациям:

в кондукторах для обработки сквозных отверстий под болты, неточных отверстий под резьбу допуски на координирующие размеры брать в пределах от 0,05 –0,1 мм.

в кондукторах, где требуется обработка отверстий высокой точности, например, под подшипники валов, осей и т.п., а также для обработки отверстий многошпиндельными головками допуски на координирующие размеры уменьшаются до 0,02 мм.

В

Рис. 85 Вращающаяся

кондукторная втулка

Кондукторные плиты. Служат для установки в них кондукторных втулок (Рис. 86). Плиты изготавливают из высококачественного чугуна, реже из стали. Толщина плит согласуется с высотой кондукторных втулок и обычно колеблется в пределах от 15 до 30 мм. При использовании высоких втулок на плитах предусматривают местные утолщения (бобышки). В зависимости от связи с корпусом кондуктора плиты могут быть откидными, съемными, подвесными, подъемными.

Жесткие плиты отливают за одно целое с корпусом или прикрепляются к нему сваркой, а чаще при помощи винтов с фиксацией контрольными штифтами.

Откидные или шарнирные плиты позволяют открывать кондуктор для установки и снятия обрабатываемых деталей.

Съемные или накладные кондукторные плиты обычно используются для обработки систем отверстий в крупных деталях на радиально-сверлильных станках. Они накладываются непосредственно на деталь и после необходимой ориентации прикрепляются к ней.

Подвесные плиты применяют при сверлении многошпиндельными головками. Плита вместе с головкой подвешивается на шпиндель станка и направляющими колонками связывается с корпусом приспособления. Под плитой располагаются пружины, которые при закреплении сжимаются, а при ходе вверх поднимают кондукторную плиту.

Подъемные плиты устанавливаются на уступах колонок скальчатых кондукторов и с помощью рукоятки или пневмопривода и реечной передачи поднимаются и опускаются, осуществляя одновременно и зажим детали.

Рис. 86 Конструкции кондукторных плит

а – жесткие, отлитые за одно целое с корпусом, б – жесткие, привинченные к корпусу, в – жесткие, сваренные с корпусом, г – откидные, д – съемные, е – подвесные, ж – подъемные.