- •1 Вопрос (понятие технологической системы и её основные параметры)

- •2 Вопрос (понятие технологическая оснастка и её составляющие)

- •3 Вопрос (понятие приспособление. Достоинства применения приспособлений при обработке деталей.)

- •4 Вопрос (Признаки классификации приспособлений.)

- •5 Вопрос (Универсальные приспособления, конструкции, область применения.)

- •6 Вопрос (Универсально-наладочные приспособления, конструкции, область применения.)

- •7 Вопрос (Специальные приспособления, конструкции, область применения)

- •8 Вопрос(Специализированные приспособления, конструкции, область применения)

- •9 Вопрос (Достоинства, классификация и область применения и универсально-сборных приспособлений)

- •10 Вопрос (Понятие баз и базирование)

- •11 Вопрос (Классификация баз)

- •12 Вопрос (Принципы базирования заготовок)

- •13) Правило 6-ти точек для призматической детали

- •14) Правило 6-ти точек для цилиндрической детали

- •15) Правило 6-ти точек для детали типа диск

- •16)Погрешность установки детали в приспособлении ,ее составляющие

- •17)Погрешность базирования,в каких случаях возникает. Примеры

- •18) Погрешность базирования при установке «валика» в призме для верхней точки торцовой поверхности

- •19) Погрешность базирования при установке «валика» в призме для средней точки торцовой поверхности

- •20) Погрешность базирования при установке «валика» в призме для нижней точки торцовой поверхности

- •21)Погрешность закрепления ,как определяется и в каких случаях возникает

- •22)Вспомогательный инструмент, классификация и технические требования

- •23)Классификация и особенности конструкций вспомогательного инструмента к станкам сверлильной группы

- •29) Виды постоянных опор (штырей), особенности конструкции, область применения.

- •30) Виды опорных пластин, особенности конструкции, область применения

- •31) Регулируемые опоры, конструкция, область применения

- •33) Виды оправок, конструкции, область применения

- •34)Самоустанавливающиеся опоры

- •35)Опорные призмы, особенности конструкций, область применения.

- •36) Подводимые опоры, особенности конструкции, область применения

- •52 Требования к гидропластмассе

- •53 Расчет многоплунжерного механизма с гидропластмассой (хуйни накидал)

- •54 Инструмента,виды ,область применения.

- •Кондукторные втулки для сверлильных и расточных станков.

- •55 Конструкция постоянных и сменных кондукторных втулок, область применения.

- •56 Конструкция быстросменных и специальных втулок,область применения.(смотреть 55)

- •57 Конструкции и особенности применения кондукторных втулок на расточных станках.(как то мало)

- •58 Технические требования к кондукторным втулкам.

- •59 Элементы приспособления для настройки режущего инструмента Установы и шаблоны.

- •60 Назначение,область применения установов. (59)

- •61 Классификация установов(59)

- •62 Назначение корпусов приспособлений, технические требования. Стандартизация

- •65. Назначение и разновидности капиров.

- •66,68. Способы установки приспособлений на шпинделях токарных станков и шлифовальных станков.

- •67. Способы установки приспособлений на шпинделях револьверных станков.

- •69. Способы установки приспособлений на столах фрезерных и расточных станков.

- •70. Способы установки приспособлений на столах сверлильных станков.

- •71. Методика проектирования станочных приспособлений.

- •72. Способы установки приспособлений на зубофрезерных станках.

- •73. Способы установки приспособлений на зубодолбежных станках.

- •74. Содержание базовой информации при разработке приспособления, принципы конструирования.

33) Виды оправок, конструкции, область применения

Для деталей, имеющих внутреннюю цилиндрическую поверхность, в качестве установочных элементов применяют оправки. Конструктивно оправки делят на жесткие и разжимные.

Жесткие оправки могут быть: конические, цилиндрические для посадки заготовок с гарантированным зазором или натягом.

Рекомендуемая точность базового отверстия заготовки, при установке на жёсткие оправки не ниже 67 квалитетов. Оправки выполняются из стали 20х, цементируют и термообрабатывают до твёрдости65 HRC.

На станке оправки устанавливают в центрах, с помощью конусного хвостовика или фланца. Центровые оправки имеют центровые отверстия. Для того чтобы сообщить оправке вращательное движение, на ее левом конце делают квадрат, лыски или устанавливают поводок.

Конусные оправки обеспечивают высокую точность центрирования. Конусность рабочей части оправки принимается равной 1/1500 …1/2000. Кроме того, заготовка удерживается от поворота за счет достигнутого натяга и зажима ее не требуется.

Недостаток оправок – необходимость дополнительного оборудования – прессов для запрессовки и распрессовки оправок.

34)Самоустанавливающиеся опоры

При обработке нежестких заготовок часто применяют кроме установочных элементов дополнительные или подводимые опоры, которые подводят к заготовке после ее базирования по 6-ти точкам и закрепления.

Число дополнительных опор и их расположение зависит от формы заготовки, места приложения сил и моментов резания.

35)Опорные призмы, особенности конструкций, область применения.

При базировании заготовок по цилиндрической поверхности используется установка заготовки на призму.

Призмой называется установочный элемент с рабочей поверхностью в виде паза, образованного двумя плоскостями, наклоненными друг к другу под углом.

В приспособлениях используют призмы с углами , равными 60, 90 и 120. Наибольшее распространение получили призмы с =90. Призмы с =120 применяют, когда заготовка не имеет полной цилиндрической поверхности и по небольшой дуге окружности нужно определить положение оси детали. Заготовка, помещенная на таких призмах, имеет небольшую устойчивость. Призмы с углом =60 применяют для повышения устойчивости в том случае, когда имеются значительные силы резания, действующие параллельно оси призмы.

Призмы крепятся к корпусу 2 штифтами и 2 винтами, такое крепление необходимо для обеспечения точности установки призмы по отношению к корпусу приспособления.

36) Подводимые опоры, особенности конструкции, область применения

Приментяется для тяжёлых заготовок. Подводимые опоры широко используются для повышения жесткости системы СПИД. Подводимые опоры более надежны и они могут воспринимать большое усилие. Это объясняется тем, что плунжер-опора запирается самотормозящимся клиновым механизмом.

37)

38)

Эта схема используется при обработке деталей малых и средних размеров типа корпусов, плит, рам и картеров. Ее достоинства: простая конструкция приспособления и возможность достаточно полно выдержать принцип постоянства баз на различных операциях технологического процесса.

Базовую плоскость заготовки подвергают чистовой обработке, а отверстия разворачивают по 7 квалитету (Н7). установочными элементами служат опорные пластины и 2 низких жестких пальца.

39.Установочные пальцы служат для быстрого и удобного фиксирования и компоновки деталей и монтажных элементов.

Виды установочных пальцев:

-пальцы установочные с упором;

-пальцы установочные цилиндрические срезанные;

-пальцы установочные цилиндрические сменные;

-пальцы установочные цилиндрические высокие;

-пальцы установочные с головкой к плитам.

40. Основное назначение зажимных устройств заключается в обеспечении надежного контакта заготовки с установочными элементами и предупреждении ее смещения и вибраций в процессе обработки.

Классификация зажимных устройств:

Зажимные устройства разделяют на простые и комбинированные. К простым относят винтовые, клиновые, эксцентриковые, рычажные и некоторые другие устройства. Их обычно называют зажимами.

Комбинированные зажимные устройства состоят из нескольких простых, например, винторычажные, эксцентрикорычажные, клинорычажные

Простые или комбинированные зажимные устройства в сочетании с пневматическими, гидравлическими или другими механизированными приводами называют механизированными усилителями.

По степени механизации зажимные устройства классифицируют на ручные, механизированные и автоматизированные.

Технические требования: устройства должны быть надежными в работе, просты по конструкции и удобны в обслуживании; не должны деформировать закрепляемые заготовки и портить их поверхности; закрепление и открепление заготовок должно быть с минимальной затратой сил и времени; они должны обеспечивать равномерный зажим заготовок, особенно в многоместных приспособлениях; зажимные устройства не должны сдвигать заготовку при ее закреплении и по возможности воспринимать силы резания.

41. Величину потребных сил зажима определяют решая задачу статики на равновесие твердого тела под действием всех приложенных к нему сил и моментов.Расчет сил зажима производится в 2-х основных случаях:

-при использовании имеющихся универсальных приспособлений с зажимными устройствами, развивающими определенную силу;

-при конструировании новых приспособлений.

В первом случае расчет зажимной силы носи проверочный характер. Найденная из условий обработки необходимая зажимная сила должна быть меньше или равна той силе, которую развивает зажимное устройство используемого универсального приспособления. Если это условие не выдерживается, то производят изменение условий обработки в целях уменьшения необходимой зажимной силы с последующим новым проверочным расчетом. Во втором случае методика расчета зажимных сил заключается в следующем:

- Выбирается наиболее рациональная схема установки детали, т.е. намечается положение и тип опор, места приложения сил зажима с учетом направления сил резания в самый неблагоприятный момент обработки. - На выбранной схеме стрелками отмечаются все приложенные к детали силы, стремящиеся нарушить положение детали в приспособлении (силы резания, силы зажима) и силы, стремящиеся сохранить это положение (силы трения, реакции опор). При необходимости учитываются и силы инерции. - Выбирают уравнения равновесия статики, применимые к данному случаю и определяют искомое значение величины сил зажима Q1. - Приняв коэффициент надежности закрепления (коэффициент запаса), необходимость которого вызывается неизбежными колебаниями сил резания в процессе обработки, определяется фактически потребная сила зажима:

![]()

К-коэффициент запаса

42. Рассмотрим основные случаи воздействия на заготовку сил резания и сил зажима.

1. Сила зажима Q и сила резания Р действуют в одном направлении и прижимают заготовку к установочным элементам приспособления (см.рис.а). Если сила Р не вызывает сдвигающих сил, то Q=0. Это идеальный случай. На практике всегда возникает какая-либо сдвигающая, опрокидывающая или проворачивающая сила.

2. Действия сил резания и сил зажима противоположны по направлению (см.рис.б). В этом случае величина силы зажима определится из равенства Q = Р. Величину сил резания находят по формулам теории резания, исходя из конкретных условий обработки. Чтобы обеспечить надёжность зажима, силы резания увеличивают на коэффициент запаса k. Этот коэффициент учитывает изменение условий в процессе обработки, прогрессирующее затупление инструмента и связанное с ним увеличение сил резания, неоднородность обрабатываемого материала и т.п.

![]()

3. Заготовка базируется на установочных элементах и прижимается к ним силой Q, а сила резания Р действует перпендикулярно к ней (рис. в), то есть стремится сдвинуть заготовку с установочных элементов. Силу резания уравновешивает сила трения Fтp, создаваемая силой Q. По закону Амонтона-Кулона, сила трения прямо пропорциональна силе нормального давления:

![]()

f - коэффициенты трения между трущимися поверхностями.

43. Винтовые зажимные устройства широко применяются при закреплении заготовок . Они выполняются в виде отдельного нажимного винта, приводимого в движение рукояткой или ключом. Закрепление при помощи винтовых зажимов происходит при силовом контакте закрепляемого объекта с торцом винта или его наконечником (пятой).

К недостаткам винтовых зажимов относят сравнительно большие затраты времени на закрепление и отжим заготовок.

К достоинствам относят простоту, универсальность и безотказность в работе.

46. Пневматический привод (пневмопривод) — совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством энергии сжатого воздуха. Обязательными элементами пневмопривода являются компрессор (генератор пневматической энергии) и пневмодвигатель.

Разновидности пневмоприводов:

- по виду движения выходного звена – поступательного, поворотного и вращательного движения;

- по способу регулирования – с ручным и автоматическим регулированием;

- по задачам регулирования – стабилизированные, программные и следящие.

Достоинства:

возможность упростить систему за счет использования в качестве источника энергии баллона со сжатым газом, такие системы иногда используют вместо пиропатронов, есть системы, где давление в баллоне достигает 500 МПа;

простота и экономичность, обусловленные дешевизной рабочего газа;

быстрота срабатывания и большие частоты вращения пневмомоторов (до нескольких десятков тысяч оборотов в минуту);

пожаробезопасность и нейтральность рабочей среды;

в сравнении с гидроприводом — способность передавать пневматическую энергию на большие расстояния (до нескольких километров), что позволяет использовать пневмопривод в качестве магистрального в шахтахи нарудниках;

в отличие от гидропривода, пневмопривод менее чувствителен к изменению температуры окружающей среды.

Недостатки:

высокая стоимость пневматической энергии по сравнению с электрической (примерно в 3-4 раза), что важно, например, при использовании пневмопривода в шахтах;

ещё более низкий КПД, чем у гидропривода;

низкие точность срабатывания и плавность хода;

возможность взрывного разрыва трубопроводов или производственного травматизма, из-за чего в промышленном пневмоприводе применяются небольшие давления рабочего газа (обычно давление в пневмосистемах не превышает 1 Мпа.

47. Совокупность устройств, предназначенных для приведения в движение машин и механизмов посредством гидравлической энергии, называется гидроприводом. Обязательными элементами гидропривода являются насос и гидродвигатель.

Гидроприводы могут быть двух типов: гидродинамические и объемные. В гидродинамических приводах используется в основном кинетическая энергия потока жидкости. В объемных гидроприводах используется потенциальная энергия давления рабочей жидкости.

К основным преимуществам гидропривода относятся:

возможность универсального преобразования механической характеристики приводного двигателя в соответствии с требованиями нагрузки;

простота управления и автоматизации;

простота предохранения приводного двигателя и исполнительных органов машин от перегрузок;

надёжность эксплуатации;

большая передаваемая мощность на единицу массы привода; в частности, масса гидравлических машин примерно в 10-15 раз меньше массы электрических машинтакой же мощности;

возможность получения больших сил и мощностей при малых размерах и весе передаточного механизма;

возможность частых и быстрых переключений при возвратно-поступательных и вращательных прямых и реверсивных движениях;

упрощённость компоновки основных узлов гидропривода внутри машин и агрегатов, в сравнении с другими видами приводов.

К недостаткам гидропривода относятся:

утечки рабочей жидкости через уплотнения и зазоры;

нагрев рабочей жидкости при работе, что приводит к уменьшению вязкостирабочей жидкости и увеличению утечек;

более низкий КПДчем у сопоставимыхмеханических передач;

необходимость обеспечения в процессе эксплуатации чистоты рабочей жидкости необходимость защиты гидросистемы от проникновения в неё воздуха;

пожароопасность в случае применения горючих рабочих жидкостей, что налагает ограничения, например, на применение гидропривода в горячих цехах;

зависимость вязкостирабочей жидкости, а значит и рабочих параметров гидропривода, от температуры окружающей среды.

48.Диафрагменный пневматический привод представляет герметичную камеру, разделенную диафрагмой на две рабочие полости. Силовой шток соединяется с диафрагмой с помощью одного или двух дисков. Так же как и поршневые, пневматические диафрагменные приводы по принципу действия бывают односторонними и двухсторонними, а по конструкции в зависимости от требуемой на штоке силы одиночными, сдвоенными и т. д. У привода одностороннего действия при заполнении воздухом рабочей полости происходит закрепление обрабатываемой заготовки.

Недостатком диафрагменных силовых устройств является небольшая величина хода штока и нестабильность усилия на штоке; величина этого усилия зависит от степени выдвижения штока.

Достоинствадиафрагменных приводов по сравнению с поршневыми следующие:

1) компактность, простота конструкций и малый вес;

2) отсутствие трущихся частей.

49. Пневмогидравлический привод состоит из двух цилиндров - пневматического и гидравлического. Сжатый воздух, поступающий в пневматический цилиндр, перемещает поршень и шток влево, вследствие чего создается давление в гидравлическом цилиндре. В этом случае шток является поршнем гидравлического цилиндра большого давления. Давление масла перемещает поршень.

Принципиальная схема пневмогидравлического привода. Сжатый воздух подается в цилиндр 1, шток которого является поршнем гидроцилиндра 2. Масло из цилиндра 2 поступает по трубопроводу 3 в гидроцилиндр 4, шток которого создает силу F. Обратный ход поршней цилиндров 1 и 4происходит за счет усилий пружин 5 и 6. Если рабочий ход поршней велик, то обратный ход может осуществляться сжатым воздухом. Резервуар 7 предназначен для пополнения утечек масла в системе. Конструктивно вся схема может быть реализована либо в виде единого блока, либо с отдельно вынесенным гидроцилиндром 4.Во втором случае компактный цилиндр 4 устанавливают вместе с исполнительным органом, а блок цилиндров 1 и 2 располагают вне рабочей зоны оборудования.

Отношение (Dв/dг)2называется коэффициентом усиления.

51.Принцип устройств с гидропластмассой основан на равномерной пepeдaчe давления гидропластмассы на центрирующие и зажимные элементы (на плунжеры или на стенки центрирующей втулки). Зажимные устройства с гидропластмассой обеспечивают надежное закрепление и точное центрирование обрабатываемых заготовок. Применение гидропластмассы в зажимных устройствах упрощает их конструкцию, значительно уменьшает габариты, снижает трудоемкость и стоимость их изготовления. Особенно хорошие показатели имеют зажимные устройства с гидропластмассой для получистовых, чистовых и отделочных операций, требующих высокой точности обработки. Надежность работы зажимного устройства с гидропластмассой в значительной степени зависит от правильно выбранных размеров ее основных элементов: центрирующей втулки, плунжеров и нажимных винтов. Центрирующая втулка в зажимном устройстве является одновременно базирующим элементом, посредством которого происходит точная установка обрабатываемой заготовки, и зажимным элементом, производящим закрепление обрабатываемой заготовки. Поэтому ее конструкция и размеры должны обеспечить достаточную ее деформацию по окружности и технологически правильный зажим детали с силой, превышающей силу резания при обработке.

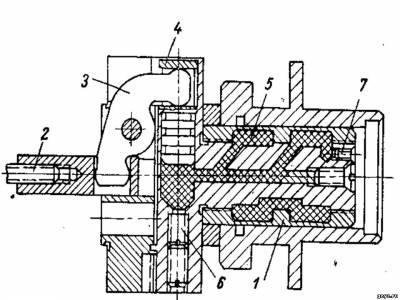

Гидропластмассовое

зажимное устройство для закрепления

обрабатываемой заготовки по внутреннему

диаметру представлено на рисунке.

Заготовка устанавливается на центрирующую

втулку 1 базовым отверстием. Для

закрепления заготовки сжатый воздух

подается в пневматический привод (на

фигуре не показан), который через шток

2, рычаг 8 и плунжер 4 оказывает давление

на гидро- пластмассу 5, Каналы зажимного

устройства заполняются гидропластмассой

через отверстие под пробку, а для выхода

воздуха в моменты заполнения рабочих

каналов гидропластмассой служат

отверстия под винты 7.