- •Лекція 12. Оперативне планування у виробничих системах План

- •1 Загальна характеристика змісту, цілей і завдань оперативного планування та диспетчеризація виробництва Зміст і цілі оперативного планування

- •2 Види виробничих систем та особливості оперативного планування їх діяльності

- •3 Оперативне планування виробництва в системах з "виштовхуванням " виробів та особливості його реалізації

- •Масове виробництво з постійним ритмом

- •Багатопредметні потокові лінії (бпл)

- •Місячні оперативні програми

- •4. Оперативне планування в організаційних структурах із витягуванням виробів, принцип "точно в строк" та інформаційна система "канбан"

- •Інформаційна система «Канбан»

- •Лекція 13 Управління матеріально – технічними запасами організації План:

- •1 Суть управління запасами, мета створення та суспільно – необхідний рівень споживання запасів матеріальних ресурсів Суть та мета створення запасів

- •Суспільнонеобхідний рівень матеріалоспоживання

- •2 Типи запасів, витрати на їх формування та основні функції запасів Типи запасів організацій

- •5.Витрати, пов'язані з відсутністю (дефіцитом) ресурсів, які охоплюють:

- •Основні функції запасів

- •3. Види попиту на матеріально-технічні запаси, системи та моделі управління запасами Залежний і незалежний попит на запаси

- •Система управління запасами при залежному попиті

- •Системи управління запасами при незалежному попиті

ЗАДАЧА 1

Проектна група, ідентифікуючи проектні роботи, дійшла висновку, що вузловими подіями проектну будуть такі операції: А, B, C, D, E, F, G. На підставі подальшого обговорення цих пропозицій була складена таблиця робіт та послідовності їх виконання (табл.1).

Таблиця 1.

Послідовність виконання робіт

|

Операції |

Найближчі попередник операції |

|

A |

- |

|

B |

А |

|

C |

А |

|

D |

В |

|

E |

C,D |

|

F |

C,D |

|

G |

E,F |

Завдання.

1. Використайте ці дані та позначте операції вузлами (О), а послідовність їх виконання стрілками

(

) .

2. Побудуйте простий сітковий графік реалізації проекту.

ЗАДАЧА 2. Невелике кафе спеціалізується на виготовленні пончиків. З одного пакета борошна виготовляється 24 пончики. Щоденні закупівлі борошна становлять 100 пакетів і для переробки одного пакета необхідно витратити 0,5 год. робочого часу.

Завдання.

Розрахуйте продуктивність (кількість порцій на годину).

Якщо за умови поліпшення якості сировини з одного пакета можна буде виробити 26 пончиків (при цьому додатково загальні витрати праці зростуть на 8 год., то як зміниться продуктивність)?

У кафе було впроваджено нову систему організації праці, результатом якої стало зниження загальних витрат праці на 5,6 год. Як це відобразиться на продуктивності?

Проаналізуйте можливі шляхи підвищення продуктивності, дайте розгорнуту відповідь.

ЗАДАЧА 3 Після ідентифікації (визначення їх кількості) та встановлення послідовності робіт, менеджер має розрахувати ранній час початку робіт (РЧП) та ранній час завершення робіт (РЧЗ). За цією таблицею побудуйте сітковий графік, визначте ранній (РЧП) час початку робіт і ранній час завершення (РЧЗ). Буквами позначте операції, а цифрами – їх середню тривалість (табл. 1).

Таблиця 1.

Позначення операцій та оцінка їх тривалості

|

Операції (роботи) |

Найближча попередня операції |

Тривалість операції, дні |

|

A |

- |

2 |

|

B |

А |

5 |

|

C |

А |

4 |

|

D |

В, С |

3 |

ЗАДАЧА 4 На металообробному заводі встановлено розподілювальний конвеєр з неперервним рухом. На лінії виконуються чотири операції з часом виконання: Т(1)-3,5; Т(2)-7,5; Т(3)-1,0; Т(4)-5,5. Час установки (зняття) деталі з конвеєра становить 0,2 хв. Робочі місця розташовані з двох сторін конвеєра з інтервалом 2,5 м (по одній стороні). Лінія працює в дві зміни, тривалість регламентованих перерв становить 30 хв. за зміну. За добу планується виготовити 300 виробів.

Завдання.

Розрахуйте ритм лінії, кількість робочих місць і загальну довжину робочої лінії.

ЗАДАЧА 5 На підприємстві, що виготовляє меблі, потрібно визначити пріоритетність виконання декількох замовлень. На 20.03. склалась виробнича ситуація показана в таблиці 1.

Таблиця 1.

Виробнича ситуація на підприємстві

|

Робота |

Дата відвантаження |

Тривалість робіт, днів |

|

Замовлення № 1 (300 стільців) |

10.04 |

20 |

|

Замовлення № 2 (50 столів) |

30.03 |

11 |

|

Замовлення № 3 (20 шаф) |

28.03 |

5 |

|

Замовлення № 4 (10 диванів) |

25.03 |

3 |

Завдання.

Методом критичного відношення визначте пріоритетність виконання замовлень.

Як зміниться пріоритетність, якщо за замовленням № 2 термін виконання буде продовжено на 2 дні, а за замовленням № 3 термін виконання буде скорочено на 3 дні.

ЗАДАЧА 6 У таблиці 1 наведено перелік операцій, що входять до проекту, час, необхідний для виконання кожної операції.

Таблиця 1.

Перелік операцій та час, необхідний для їх виконання

|

Операція |

Тривалість, днів |

Найближча попередниця операцій |

|

A |

1 |

- |

|

B |

4 |

А |

|

C |

3 |

А |

|

D |

7 |

А |

|

E |

6 |

В |

|

F |

2 |

C, D |

|

G |

7 |

E, F |

|

H |

9 |

D |

|

I |

4 |

G,Н |

Завдання.

Складіть сітковий календарний графік проекту.

Укажіть ранні строки початку та закінчення операцій.

Визначте критичний шлях.

Що відбувається, якщо тривалість виконання операції F буде збільшена з 2 до 4 днів?

ЗАДАЧА 7 Підприємство виготовляє велосипеди. Виробництво рівномірно і щоденна потреба в рамках становить 25 шт. Як правило постачальник виконує замовлення протягом двох тижнів. Підприємство працює протягом 280 днів за рік. Кількість замовлень (за рік) становить 12.

Розрахувати:

розмір оптимального замовлення;

час між замовленнями;

точку відновлення замовлення.

ЗАДАЧА 8 Проектна група розробила послідовність здійснення робіт проекту з будівництва гаража і помістила дані в таблицю 1.

Таблиця 1.

Послідовність виконання робіт

|

Операції |

Позначення |

Найближчий попередник операції |

Тривалість операції, днів |

|

Підготовка фундаменту, заливка та затвердіння бетону |

A |

- |

5 |

|

Монтаж каркасу, обшивка та покриття даху |

B |

A |

4 |

|

Установка вікон, обшивка бокових стін |

C |

A |

2 |

|

Монтаж електропроводки |

D |

B |

2 |

|

Установлення автоматичних дверей |

E |

C,D |

2 |

|

Фарбування зовнішніх поверхонь |

F |

C,D |

4 |

|

Монтаж жолобів та водостоків |

G |

E,F |

2 |

Завдання.

Ви – менеджер. Розрахуйте параметри календарного сіткового графіка, визначте критичний шлях робіт та резерви часу робіт.

Лекція 12. Оперативне планування у виробничих системах План

Загальна характеристика змісту, цілей і завдань оперативного планування та диспетчеризація виробництва

Види виробничих систем та особливості оперативного планування їх діяльності

Оперативне планування виробництва в системах з «виштовхуванням» виробів та особливості його реалізації

Оперативне планування в організаційних структурах із витягуванням виробів, принцип «точно в строк» та інформаційна система «КАНБАН»

1 Загальна характеристика змісту, цілей і завдань оперативного планування та диспетчеризація виробництва Зміст і цілі оперативного планування

Оперативне планування є завершальною ланкою всієї системи планування на підприємстві і водночас першою фазою у системі оперативного управління.

Основною метою оперативного планування є забезпечення погодженої, чіткої роботи всіх підрозділів підприємства, необхідної для якісного та своєчасного виконання планових завдань випуску продукції за кількістю та номенклатурою, у встановлені строки на основі раціонального використання виробничих ресурсів.

Основний зміст цього планування полягає в конкретизації плану випуску продукції в часі і просторі, безперервному контролі та регулюванні його виконання. Іншими словами, оперативне планування визначає:

коли (квартал, місяць, декада, зміна) і де (цех, дільниця, робоче місце) мають бути здійснені всі операції з виготовлення деталей, складання виробів, виробництва напівфабрикатів;

фактичний стан виробничого процесу в кожний конкретний період часу;

відхилення від завчасно встановленого графіка технологічного процесу;

необхідність регулювання ходу виробництва для усунення наслідків небажаних відхилень тощо.

Методика і техніка планової оперативної роботи визначаються:

ступенем централізації планової роботи;

вибором планово-облікової одиниці;

диференціацією планових періодів;

складом і методикою розрахунку календарно-планових нормативів (КПН);

порядком встановлення виробничих завдань;

порядком оформлення та руху планово-облікової документації.

Обов'язковою умовою ефективного функціонування системи оперативного планування виробництва є наявність обґрунтованої нормативної бази, куди, зокрема, входять:

календарно-планові нормативи — партії та величина випередження, періодичність запуску продукції у виробництво, величина заділів тощо;

норми матеріаломісткості — витрати сировини та напівфабрикатів, матеріалів на одиницю продукції;

норми використання виробничих потужностей — продуктивність обладнання, коефіцієнт змінності;

норми матеріальної забезпеченості виробництва — норми технологічних, внутрішньо цехових та міжцехових заділів, норми запасів сировини, напівфабрикатів.

У процесі оперативного планування для кожного цеху (в рамках загальної програми підприємства) формується своя виробнича програма, яка охоплює обсяг його договірних зобов'язань перед фірмою з виробництва продукції за узгодженими цінами і додатковий випуск виробів згідно з договорами з іншими організаціями. Незалежно від форми власності процес розподілу програм для конкретних виконавців (цехів, дільниць, бригад, робочих місць) та управління виробництвом у цілому здійснюється за єдиною схемою на основі однакових функцій управління. Прийнята програма конкретизується по окремих деталях, складальних одиницях і доводиться до кожного з основних виробничих підрозділів підприємства:

для складальних цехів вона розподіляється за плановими періодами року в розрізі виробів;

для обробних цехів — подається у вигляді номенклатурно-календарних планів виробництва деталей та складальних одиниць.

Такий розподіл охоплює закріплення за цехами номенклатури виробів, деталей, а також їх кількості.

Рівні оперативного планування

Формування виробничої програми підприємства та її розподіл за цехами, як правило, здійснюється один раз на рік. Проте в процесі її реалізації можливі різні коригування номенклатури, кількості, обсягу робіт, що спричинює необхідність управління виробничою програмою на рівні підприємства. Ієрархічність цієї системи планування та управління виробничою програмою схематично можна подати у вигляді таблиці (табл. 40).

Таблиця 40. Рівні оперативного планування та управління виробничою програмою

|

Рівні планування і управління |

Завдання |

|

1.Стратегічне планування 2. Оперативне планування та управління виробничою програмою

|

1.Визначення кон’юнктури ринку, збуту продукції відповідно до профілю підприємства 2.Формування стратегічного плану виробництва продукції 2. Формування виробничої програми 3.Розподіл програми випуску виробів за плановими періодами року та для складальних підрозділів 4. Розрахунок календарно – планових нормативів виробництва 5. Формування номенклатурно – календарних планів випуску складальних одиниць, деталей для обробки і заготівельних підрозділів 6. Формування виробничих програм цехів на квартал, місяць і розподіл їх по дільницях, бригадах |

|

3. Оперативне планування та управління виробництвом |

1. Формування оперативно – календарних планів (графіків) запуску – випуску складальних одиниць і деталей на короткий час 2. Формування змінно – добових завдань |

Перелік наведених програм узагальнений. Кожне підприємство має свій варіант структуризації програм і завдань залежно від конкретних обставин. Кількість цих програм може бути збільшено, наприклад, за рахунок впровадження годинних графіків роботи потокових ліній, або скорочена у зв'язку з тим, що часто процес формування виробничої програми підприємства об'єднується з її розподілом між складальними цехами.

У цілому система оперативного планування виробництва, як бачимо з (табл. 40), охоплює два види дезагрегування виробничої програми: об'ємне планування та оперативно-календарне планування.

Під час об'ємного планування здійснюється розподіл річної виробничої програми підприємства в об'ємному (трудовому) та натуральному виразі між цехами й дільницями (на квартал або місяць). Випадок реалізації завдань оптимального розподілу річної виробничої програми за номенклатурою та за обсягом по планових періодах року (кварталу) визначаються показники завантаження обладнання. Для вирішення завдань об'ємного планування широко використовуються методи математичного програмування. Значна специфіка в підходах до завдань розподілу річної програми за плановими періодами зумовлена типом виробництва.

Оперативно-номенклатурне планування — це логічне продовження та розвиток об'ємного планування. На цьому етапі об'єктом планування є окремі вироби, складальні одиниці, деталі та деталеоперації. Воно базується на певних нормативах, які забезпечують взаємозв'язок календарних планів та узгоджують роботу споріднених робочих місць, дільниць і цехів, а також сприяють найефективнішому використанню ресурсів підприємства. До таких нормативів належать: заділ незавершеного виробництва, випередження запуску та випуску партій деталей і складальних одиниць, розміри та ритми партій деталей тощо (про це більш конкретно йтиметься далі).

Міжцехове й внутрішньо цехове оперативне планування та диспетчеризація виробництва

За сферою дії оперативне планування поділяється на міжцехове (заводське) та внутрішньо цехове.

На міжцеховому (заводському) рівні оперативне планування розв'язує, по-перше, такі принципові питання, як:

зняття чи заміна запущених у виробництво виробів;

внесення у програму випуску нових виробів;

забезпечення зовнішніх поставок комплектуючих виробів;

використання внутрішніх матеріальних, трудових та фінансових ресурсів.

По-друге, до цього виду планування відноситься і вирішення таких завдань, як:

визначення вихідних даних для розрахунку завдань;

складання місячних завдань та календарних планів виробництва для цехів та підприємства в цілому;

складання внутрішньо місячних завдань;

визначення кількості та часу передачі по запланованих позиціях (деталей, виробів) із цеху в цех по місяцях або кварталах тощо.

При відпрацюванні оперативних виробничих програм використовуються такі дані:

річна й квартальна програми (якщо вони є);

портфель замовлень та договори на постачання продукції;

прогноз збуту;

календарно-планові нормативи: розміри партій та періодичність їх запуску; тривалість виробничого циклу, розміри заділів;

норми трудомісткості;

результати розрахунків завантаженості та продуктивності обладнання і виробничих площ;

результати техніко-економічного аналізу роботи цехів за попередній період часу.

Особливо велике значення в системі оперативного планування має розрахунок найраціональнішого завантаження обладнання та виробничих площ. Дуже часто ця проблема вимагає багатоваріантних розрахунків і її важко розв'язати без використання обчислювальної техніки.

Для внутрішньоцехового оперативного планування характерна чітка регламентація виконання робіт за часом по кожній позиції виробничої програми та номенклатурно-календарного плану в залежності від реальної ситуації.

У зв'язку з цим, у процесі внутрішньоцехового планування

відпрацьовуються оперативні місячні плани дільниць, змін і робочих бригад; завдання і календарні плани дільниць, змін, робочих бригад на короткі відрізки часу (декаду, тиждень); добові змінні завдання для дільниць, змін, бригад та робочих місць. Основними завданнями цього планування є:

перевірка відповідності місячного плану-завдання з випуску продукції виробничій потужності, виділеним на місяць ресурсам сировини, можливостям постачальників напівфабрикатів;

відпрацювання завдань для відділень і змін;

розробка календарного плана-графіка роботи дільниць цеху на місяць, декаду, добу та зміну;

визначення місця та термінів початку й закінчення оброблення кожної деталеконструкції, їх груп або деталі в цілому;

організація контролю й обліку виконання завдань цехами, відділами, змішаними бригадами тощо.

В умовах великсерійного виробництва складаються подетально-оперативні плани-графіки. При серійному виробництві такі плани-графіки доцільно складати тоді, коли номенклатура деталей на дільниці є порівняно невелика. В умовах дрібносерійного, а деколи й серійного типу виробництва складання подетально-операційних календарних планів-графіків вважається недоцільним.

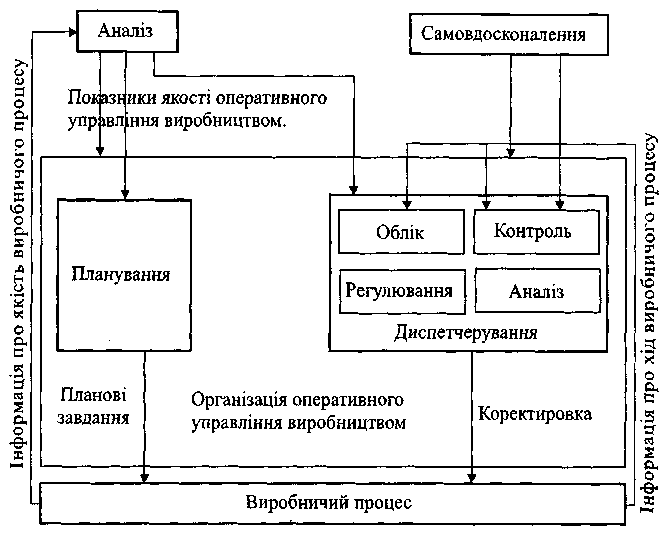

Отже, планування є однією з головних функцій оперативного управління виробництвом. Для успішної реалізації як цієї функції, так і оперативного управління в цілому, необхідно широко застосовувати й інші регулятивні елементи операційної системи. До цих елементів системи оперативного управління, крім планування, відносяться: облік, контроль, аналіз та регулювання. У зв'язку з цим загальна схема функціональної структури оперативного управління виробництвом набуває такого вигляду (схема 1). Розглянемо дещо конкретніше подані в схемі 1 елементи оперативного планування та управління.

Схема 1. Функціональна структура оперативного управління виробництвом.

Оперативний облік має, насамперед забезпечити своєчасне, повне та достовірне відображення ходу виконання робіт і операцій, руху заготовок деталей та виробів по кожному виробничому підрозділу й підприємству в цілому.

На міжцеховому рівні він зводиться до визначення та порівняння з планом: випуску виробу складальними цехами, випуску цехами та передачі на склади та в інші цехи деталей, їх комплектів, складальних одиниць.

Внутрішньоцеховий облік має забезпечити: визначення рівня виконання плану виробництва деталей та складальних одиниць, а також плану виконання деталеоперацій і складальних одиниць дільницями; облік наявності та надходження заготовок; облік браку; деталей і деталеоперацій та використання обладнання на дільницях; визначення рівня виконання змінно-добових завдань дільницями тощо.

Основним завданням оперативного обліку є отримання інформації про результати роботи виробничих цехів та їх підрозділів за визначений період часу. Ця інформація охоплює:

випуск виробів та їх складових частин у межах року з розбивкою по кварталах і місяцях збиральними, обробними та заготівельними цехами заводу;

надходження готових деталей та збиральних одиниць на центральний склад та їх видача збиральним цехам;

надходження обробних деталей на склади цехів та їх видача на збиральні дільниці;

рух деталей та виробів по операціях технологічного процесу з вказівкою часу видачі завдання та завершення виконаної роботи;

рух заділів деталей на робочих місцях та передача деталей і збиральних одиниць між ділянками цеху й цехами підприємства;

брак усіх видів і надходження матеріалів, заготовок, інструменту в цехові комори та видача на робочі місця;

час роботи та простоїв обладнання, вихід обладнання в ремонт і з ремонту;

витрати електроенергії, палива, води, паливних матеріалів та інших видів ресурсів.

Ця інформація, відображаючи результати роботи цехів, складів за минулу зміну, добу чи інші проміжки часу, безперервно накопичується в пунктах її збирання, періодично обробляється і остаточно формується до кожного нового планового періоду у вигляді відповідних підсумкових даних. Своєчасність надходження інформації в пункти збирання, її повнота і достовірність безпосередньо впливають на якість розроблюваних програм і завдань. Усі ці фактори є основою для створення комплексної автоматизованої системи оперативного обліку на підприємстві.

Оперативний аналіз призначений для своєчасної оцінки ходу виробництва, що безперервно змінюється. Об'єктами аналізу можуть бути робота обладнання та працівників, стан запасів матеріалів, незавершеного виробництва, виробнича ситуація у кожній ланці підприємства тощо.

У результаті аналізу виявляються причини відхилення ходу виробництва від запланованого, пропонуються організаційно-технічні заходи з усунення цих причин.

Оперативний контроль. Інформація про хід виробництва, отримана в процесі обліку й аналізу, використовується не лише при плануванні, а й водночас є основою для дійового контролю та регулювання виробничих процесів. Які не були б стабільні цехові виробничі програми та оперативні завдання для дільниць чи окремих працівників, у ході виробництва неминуче виникають зміни та відхилення, що потребує коригування раніше відпрацьованих планів.

Своєчасний, повний і точний контроль цих відхилень дає можливість оперативно реагувати на зміни ходу виробництва, спрямовуючи його перебіг у відповідності з розробленим планом.

Завдання оперативного контролю — зіставити фактичні параметри технології й продукції, дані про хід виробництва з нормативними величинами. Це завдання реалізується на основі інформації, отриманої в ході оперативного обліку та аналізу.

Оперативне регулювання ходу виробничого процесу.

Щоденне виконання управлінським персоналом функцій з оперативного обліку, аналізу та контрою ходу виробництва є основою для відпрацювання варіантів впливів на його перебіг.

Регулювання ходу виробничого процесу — це завершальний етапом оперативного планування та управління. Необхідність такого регулювання зумовлена випадковими відхиленнями фактичного ходу виробництва від планового або внесенням коректив у виробничий план.

Здійснюється воно на основі зібраної інформації про виконання виробничих програм і завдань. Фактичні дані про хід виробництва зіставляються з плановими, потім аналізуються виявлені відхилення і визначаються заходи із забезпечення рівномірного й комплексного виконання програми випуску деталей, збиральних одиниць та виробів. Усі ці дії отримали загальну назву "диспетчеризація".

Диспетчеризація — це система безперервного контролю та оперативного регулювання ходу виробництва з метою забезпечення виконання плану згідно з відпрацьованим календарним графіком.

Диспетчерування як завершальний етап оперативного управління має за мету оперативне керівництво роботою всіх підрозділів, що займаються виробничо-господарською діяльністю. Основні форми діяльності з диспетчерування зводяться до таких видів робіт:

постійне збирання та облік інформації про хід виконання реалізації прийнятих до виконання календарних графіків виробництва;

виявлення відхилень від встановлених планових завдань та аналіз їх причин;

здійснення оперативних заходів з усунення та подальшого попередження відхилень від плану;

координація поточних робіт взаємопов'язаних ланок виробництва для забезпечення чіткого ритму роботи у відповідності з календарним графіком;

керівництво оперативною підготовкою виробництва.

Основою для диспетчерського контролю та регулювання, як уже відзначалося, є своєчасна і точна оперативна інформація про існуючі неполадки та перебої в роботі окремих підрозділів. Від її якості, своєчасності та обсягу залежить прийняття оптимальних рішень, вимоги до яких (як і до самої інформації) постійно зростають в умовах ускладнення виробничого процесу.

Диспетчерська система контролю та регулювання повинна мати попереджувальний характер, що виражається у прогнозуванні можливості появи відхилень від плану в умовах зміни поставок та якості сировини, виходу з ладу обладнання, появи браку тощо.

У зв'язку в цим, система диспетчерського регулювання ходу виробництва має відповідати таким вимогам:

опиратися на чітку організацію оперативного планування виробництва, безпосереднім продовженням якого вона є;

виходити з постійності контролю та спостереження за ходом виробництва;

здійснювати швидке й чітке виконання розпоряджень керівництва;

базуватися на чіткій відповідальності та послідовності оперативного керівництва виробництвом.

Уся поточна робота з диспетчерського керівництва виробництвом у межах підприємства покладається на персонал центрального диспетчерського бюро (змінні диспетчери та оператори), що знаходиться в підпорядкуванні головного диспетчера підприємства (який, у свою чергу, підлягає замісникові керівника з виробництва).

Організаційна побудова диспетчерського апарату підприємства залежить від типу, характеру та масштабу виробництва. На крупних підприємствах існують планово-диспетчерські відділи, в рамках яких функціонують центральні диспетчерські бюро, очолювані головним диспетчером. У складі центрального диспетчерського бюро створюються диспетчерські групи, які здійснюють взаємодію з різними структурними підрозділами по забезпеченню ритмічного ходу виробництва.

Служба головного диспетчера здійснює такі основні функції:

контроль ходу виконання виробничої програми за основними видами виробів та за стадіями виробничого процесу;

здійснення заходів із запобігання перебоїв у виробничому процесі;

облік та аналіз внутрішньозмінних простоїв обладнання;

облік і контроль забезпечення робочих місць усім необхідним.

На рівні цехів контроль за ходом виробництва здійснюється диспетчерами цехів підприємства. До їх компетенції відноситься:

контроль виконання номенклатурного плану випуску виробів;

контроль комплектуючих виробів та контроль міжцехових заділів;

контроль оперативної підготовки та забезпечення виробництва;

спостереження за роботою відстаючих підрозділів тощо.

Отже, оперативне планування та управління здійснюється на основі постійного (щоденного) спостереження за ходом виробництва, цілеспрямованого впливу на колективи цехів, дільниць, а також на працівників для забезпечення безумовного виконання запланованих виробничих програм.