- •Основные сведения

- •Классификация протяжек

- •Конструкция протяжек

- •Режимы резания при протягивании

- •Порядок выполнения работы

- •Содержание отчета

- •Признаки износа лезвий

- •Износ только задней поверхности лезвия

- •Износ только передней поверхности лезвия

- •Износ задней и передней поверхности лезвия

- •Износ и стойкость токарных резцов

- •Износ и стойкость сверл

- •Износ и стойкость фрез

- •Контрольные вопросы к лабораторной работе

- •Литература

- •Инструменты и принадлежности к работе

- •Основные сведения Классификация фрезерных станков

- •Консольно-фрезерные станки

- •Основные узлы конcольно-фрезерных станков

- •Бесконсольно-фрезерные станки

- •Вспомогательный инструмент и приспособления, применяемые на фрезерных станках

- •Фрезерные настольные станки

- •Устройство и принцип работы станка мод. Но-800

- •Требование техники безопасности при выполнении лабораторной работы

- •Порядок выполнения работы

- •Контрольные вопросы к лабораторной работе

- •Настольные сверлильные станки Назначение, устройство и принцип работы станка мод. Sb 501/1

- •Вспомогательный инструмент

- •Подготовка к работе

- •Порядок выполнения работы

- •Содержание отчёта

- •Контрольные вопросы

- •Литература

- •Испытание и проверка станка на геометрическую точность

- •Инструмент и принадлежности к работе

- •Основные положения

- •Причины возникновения погрешностей формы и расположения поверхностей деталей, обработанных на станках

- •Основные пути повышения точности станков

- •Условия испытания станков на точность

- •Устройство станка т-28

- •Порядок выполнения работы

- •Содержание отчета

- •Контрольные вопросы к лабораторной работе

- •Литература

Износ и стойкость сверл

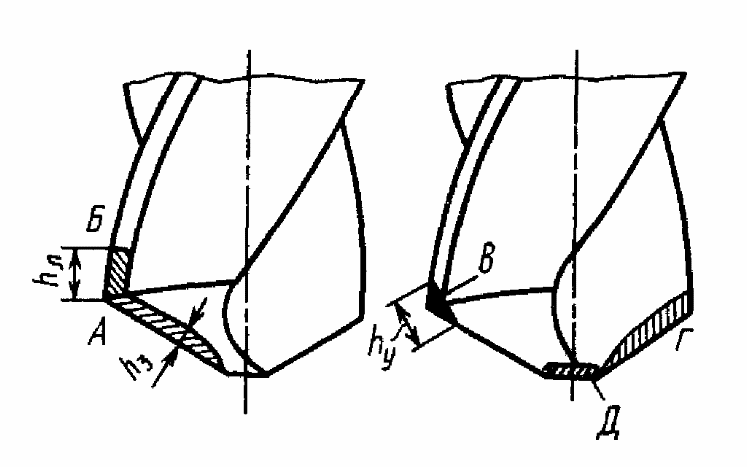

Износ сверл происходит в результате трения задних поверхностей о поверхность резания, стружки о переднюю поверхность, направляющих ленточек об обработанную поверхность и смятия поперечной кромки. Сверла изнашиваются (рис. 5.4): одновременно по задней А и передней Г поверхностям при обработке сталей; по уголкам В – при сверлении хрупких материалов; по ленточке Б – при сверлении вязких материалов; по лезвию перемычки Д – при неправильной заточке и при его чрезмерной длине.

Рис. 5.4. Износ сверл

При сверлении жаропрочных сплавов износу в основном подвергается задняя поверхность, а также ленточка. В этом случае характерным признаком износа является округление лезвий по уголкам и возникновение кольцевых рисок на ленточках вследствие налипания на них обрабатываемого материала.

Наиболее опасный износ – по уголкам и ленточке, так как при большом износе для восстановления сверла требуется стачивать значительную его часть. Большой износ на перемычке приводит к интенсивному росту силы Р0, а износ по ленточке вызывает значительное увеличение крутящего момента Мкр. При износе по уголкам одновременно растут Мкр и Р0. Наибольшее влияние на величину фаски износа по задней грани h3 оказывает скорость резания v и значительно меньшее подача S0. Поэтому выгоднее работать с большей подачей и меньшей скоростью резания.

Допустимые значения износа зависят от свойств обрабатываемых материалов, материала сверла и его диаметра: при обработке конструкционных сталей быстрорежущими сверлами hз = 1...1,5 мм, жаропрочных и титановых сплавов hз = 0,4...0,8 мм. Для твердосплавных сверл hз = 0,4...0,8 мм. Большие значения износа относятся к большим диаметрам сверл.

За критерий затупления быстрорежущего сверла при обработке чугуна принимают величину износа по уголку hу. При обработке сталей за критерий затупления принимают износ по задней поверхности hз. Оптимальный износ и стачивание сверл в осевом направлении за одну переточку приведены в табл. 5.1.

При достижении установленной величины износа инструменты затачивают для восстановления их режущих свойств. Заточка сверл, зенкеров и режущей части разверток производится по главным задним поверхностям на специальных заточных станках или приспособлениях.

Таблица 5.1 – Оптимальный износ и стачивание свёрл

|

Диаметр сверла, мм |

Обрабатываемый материал | |||||

|

Легкие сплав |

Серый чугун, бронза |

Сталь, ковкий чугун | ||||

|

Износ hз, мм |

Стачивание q, мм |

Износ hз, мм |

Стачивание q, мм |

Износ hз, мм |

Стачивание q, мм | |

|

До6 мм |

0,4 |

0,7 |

0,5 |

0,8 |

0,6 |

1,0 |

|

Св. 6до 10 |

0,5 |

0,8 |

0,6 |

0,9 |

0,8 |

1,1 |

|

Св. 10до 15 |

0,6 |

0,9 |

0,7 |

1,0 |

0,9 |

1,3 |

|

Св.15до 20 |

0,7 |

1,0 |

0,8 |

1,2 |

1,0 |

1,5 |

|

Св. 20до 25 |

0,8 |

1,2 |

0,9 |

1,4 |

1,2 |

1,7 |

|

Св. 25 |

0,9 |

1,4 |

1,0 |

1,6 |

1,4 |

2,0 |

Величина допустимого стачивания M для коротких сверл из быстрорежущей стали принимается М = (0,5 – 0,7)l, а для длинных – М = 0,7l, где l – длина рабочей части сверла. Для сверл, оснащенных твердым сплавом:

![]() (5.3),

(5.3),

где b – длина пластинки, мм;

D – диаметр сверла, мм.

Число возможных повторных заточек сверла:

![]() (5.4),

(5.4),

где q – величина стачивания при одной заточке.

Число периодов стойкости нового сверла:

N = n+1 (5.5),

где 1 – период стойкости нового сверла.