- •2.3. Методы и средства квалиметрии

- •Данные для оценки согласованности мнений экспертов

- •6.1. Семь инструментов управления качеством

- •6.2. Технология развертывания функции качества

- •6.3. Fмеа-анализ

- •6.4. Управление отношениями с потребителями

- •6.5. Саls-технологии

- •6.6. Концепция «Шесть сигм»

- •«Сигмовая шкала»

- •6.7. Методы статистического регулирования технологических процессов

- •2). Диаграмма Парето

- •3). Диаграмма причин и результатов (причинно-следственная диаграмма Исикавы).

- •4). Гистограммы

- •5). Диаграммы разброса (рассеивания)

- •6). Контрольные карты

- •6.8. Функционально-стоимостный анализ

- •6.9. Сбалансированная система показателей

- •Показатели клиентской составляющей в bsc

- •Аутстаффинг и аутсорсинг

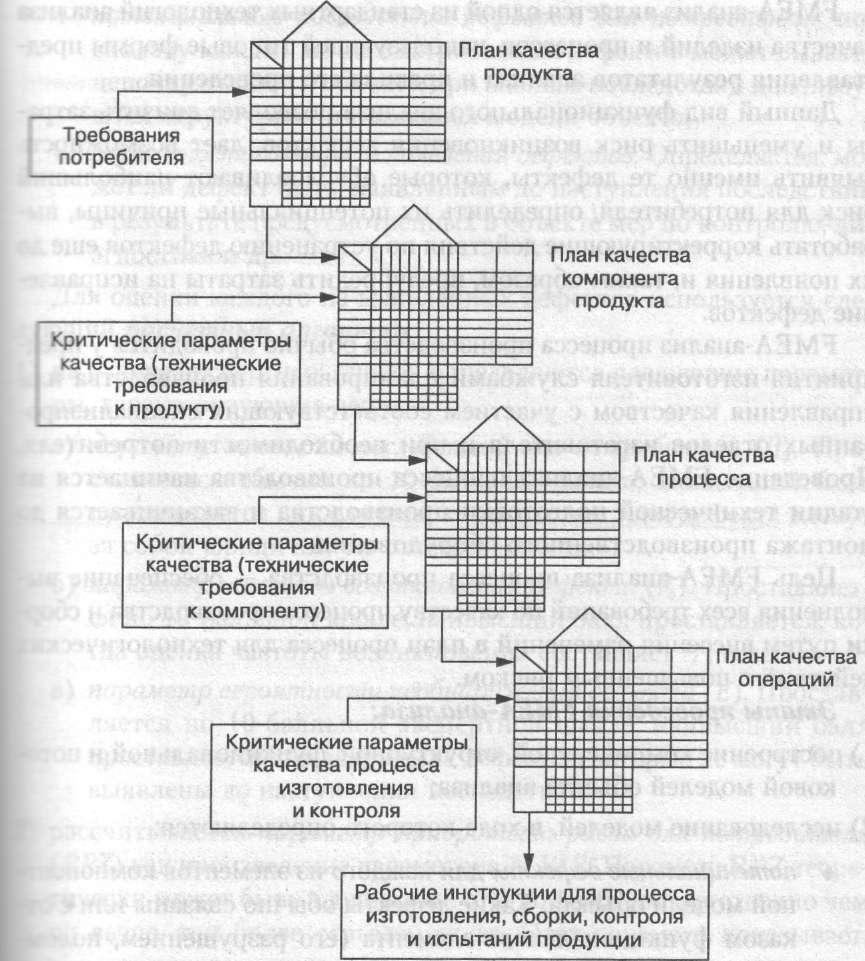

6.2. Технология развертывания функции качества

Технология развертывания функции качества (QFD) - это направление развития пожеланий потребителя на основе функций и операций деятельности компании по обеспечению качества на каждом этапе жизненного цикла вновь создаваемого продукта.

Основная идея технологии QFD заключается в понимании того, что между потребительскими свойствами («фактическими показателями качества» по терминологии К. Исикавы) и нормируемыми в стандартах, технических условиях параметрами продукта («вспомогательными показателями качества» по терминологии К. Исикавы) существует большое различие. Вспомогательные показатели качества важны для производителя, но не всегда существенны для потребителя. Технология QFD позволяет преобразовать фактические показатели качества изделия в технические требования к продукции, процессам и оборудованию.

В основе QFD лежит «профиль качества» - модель, предложенная Н. Кано, которая основана на трех составляющих:

базовое качество;

требуемое качество;

желаемое качество.

Профиль базового качества - совокупность тех параметров качества продукта, наличие которых потребитель считает обязательным.

Профиль требуемого качества - совокупность показателей, представляющих технические и функциональные характеристики продукта (например, уровень потребления бензина автомобилем); обычно соответствует среднему уровню на рынке.

Профиль желаемого качества - это группа параметров качества, представляющих для потребителя неожиданные ценности предлагаемого продукта.

Ключевые элементы и инструменты QFD:

уточнение требований потребителя;

перевод требований потребителя в общие характеристики продукта (параметры качества);

выделение связи «что» и «как», т. е. какой вклад вносит та или иная характеристика продукта (как) в удовлетворение пожеланий потребителя (что);

выбор цели, т. е. определяющих конкурентоспособность параметров качества;

установление (по результатам опроса потребителей) рейтинга важности компонента «что» и на основе этих данных определение рейтинга важности компонента «как».

Ключевые компоненты QFD отражены на рис. 6.2.1, они получили название «Дом качества» («The Quality House»).

«Дом качества» отображает связь между фактическими показателями качества (потребительскими свойствами) и вспомогательными показателями (техническими требованиями).

Технология QFD позволяет разрабатывать планы по качеству, ориентированные на удовлетворение требований потребителей.

Рис.

6.2.1. Инструмент QFD

«Дом качества»

6.3. Fмеа-анализ

FМЕА-анализ (Failure Mode Effect Analyses) представляет собой технологию анализа возможности возникновения дефектов и их влияния на потребителя. FМЕА-анализ проводится преимущественно для разрабатываемых продуктов и процессов с целью снижения риска потребителя от потенциальных дефектов.

FМЕА-анализ является одной из стандартных технологий анализа качества изделий и процессов, использующей типовые формы представления результатов анализа и правила его проведения.

Данный вид функционального анализа позволяет снизить затраты и уменьшить риск возникновения дефектов, дает возможность выявить именно те дефекты, которые обусловливают наибольший риск для потребителя, определить их потенциальные причины, выработать корректирующие действия по устранению дефектов еще до их появления и, таким образом, предупредить затраты на исправление дефектов.

FМЕА-анализ процесса производства обычно проводится у предприятия-изготовителя службами планирования производства или управления качеством с участием соответствующих специализированных отделов изготовителя и при необходимости потребителя. Проведение FМЕА-анализа процесса производства начинается на стадии технической подготовки производства и заканчивается до монтажа производственного оборудования.

Цель FМЕА- анализ процесса производства - обеспечение выполнения всех требований по качеству процесса производства и сборки путем внесения изменений в план процесса для технологических действий с повышенным риском.

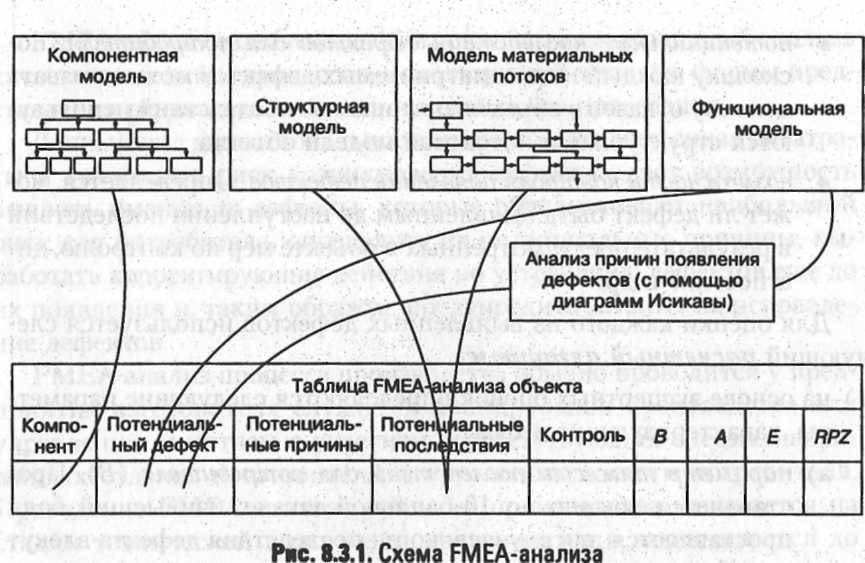

Этапы проведения FМЕА-анализа:

построение компонентной, структурной, функциональной и потоковой моделей объекта анализа;

исследование моделей, в ходе которого определяются:

потенциальные дефекты для каждого из элементов компонентной модели объекта. Такие дефекты обычно связаны или с отказом функционального элемента (его разрушением, поломкой и т. д.), с неправильным выполнением элементом его полезных функций (отказом по точности, производительности и т. д.) или с вредными функциями элемента. В качестве первого шага рекомендуется перепроверка предыдущего FМЕА- анализа или анализ проблем, возникших за время гарантийного срока. Необходимо также рассматривать потенциальные дефекты, которые могут возникнуть при транспортировке, хранении, а также при изменении внешних условий (влажность, давление, температура);

потенциальные причины дефектов;

потенциальные последствия дефектов для потребителя; поскольку каждый из рассматриваемых дефектов может вызвать цепочку отказов в объекте, при анализе последствий используются структурная и потоковая модели объекта;

возможности контроля появления дефектов. Определяется, может ли дефект быть выявленным до наступления последствий в результате предусмотренных в объекте мер контроля, диагностики и др.

Для оценки каждого из выявленных дефектов используется следующий расчетный алгоритм:

1) на основе экспертных оценок определяются следующие параметры, характеризующие дефект:

а) параметр тяжести последствий для потребителя (В). Проставляется обычно по 10-баллыюй шкале; наивысший балл проставляется для случаев, когда последствия дефекта влекут за собой юридическую ответственность;

б) параметр частоты возникновения дефекта (А). Проставляется по 10-балльной шкале; наивысший балл проставляется, когда оценка частоты возникновения составляет ¼ и выше;

в) параметр вероятности необнаружения дефекта (Е). Проставляется по 10-балльной экспертной шкале; наивысший балл проставляется для «скрытых» дефектов, которые не могут быть выявлены до наступления последствий;

2) рассчитывается параметр приоритета риска для потребителя(RPZ) как произведение параметров А, В, Е. Параметр RPZ теоретически может быть в диапазоне от 1 до 1000; соответственно, чем он выше, тем более серьезен отказ. Этот параметр показывает, в каких отношениях друг к другу находятся причины возникновения дефектов; дефекты с наибольшим коэффициентом риска (RPZ ≥ 100 ... 120) подлежат устранению в первую очередь.

Результаты анализа заносятся в «Таблицу FМЕА-анализа объекта», которая в виде схемы представлена на рис. 6.3.1.

последовательность, сроки и экономическую эффективность внедрения этих мероприятий;

ответственных за проведение каждого из мероприятий и его конкретных исполнителей;

место проведения мероприятий (структурное подразделение);

источник финансирования проведения мероприятия.

Корректировочные мероприятия проводятся в определенной последовательности. При этом необходимо:

исключить причину возникновения дефекта, т. е. при помощи изменения конструкции или процесса уменьшить возможность возникновения дефекта (уменьшается параметр А);

предупредить возникновение дефекта, т. е. при помощи статистического регулирования помешать возникновению дефекта (при этом уменьшается параметр А);

снизить влияние дефекта на заказчика или последующий процесс с учетом изменения сроков и затрат (при этом уменьшается параметр В);

повысить достоверность выявления дефекта, облегчить выявление дефекта и последующего ремонта (при этом уменьшается параметр Е).

Для повышения качества процесса или изделия в рамках корректировочных мероприятий могут предусматриваться: изменение структуры объекта (конструкции, схемы и т. д.); изменение процесса функционирования объекта (последовательности операций и переходов, их содержания и др.); улучшение системы менеджмента качества предприятия.

После проведения корректировочных мероприятий заново пересчитывается параметр RPZ. Если не удалось его снизить до приемлемых пределов (малого риска (RPZ < 40) или среднего риска (RPZ < 100)), разрабатываются дополнительные корректировочные мероприятия и повторяются предыдущие шаги.

FМЕА-анализ может использоваться в различных отраслях промышленности; он широко распространен в автомобильной промышленности.