- •2.3. Методы и средства квалиметрии

- •Данные для оценки согласованности мнений экспертов

- •6.1. Семь инструментов управления качеством

- •6.2. Технология развертывания функции качества

- •6.3. Fмеа-анализ

- •6.4. Управление отношениями с потребителями

- •6.5. Саls-технологии

- •6.6. Концепция «Шесть сигм»

- •«Сигмовая шкала»

- •6.7. Методы статистического регулирования технологических процессов

- •2). Диаграмма Парето

- •3). Диаграмма причин и результатов (причинно-следственная диаграмма Исикавы).

- •4). Гистограммы

- •5). Диаграммы разброса (рассеивания)

- •6). Контрольные карты

- •6.8. Функционально-стоимостный анализ

- •6.9. Сбалансированная система показателей

- •Показатели клиентской составляющей в bsc

- •Аутстаффинг и аутсорсинг

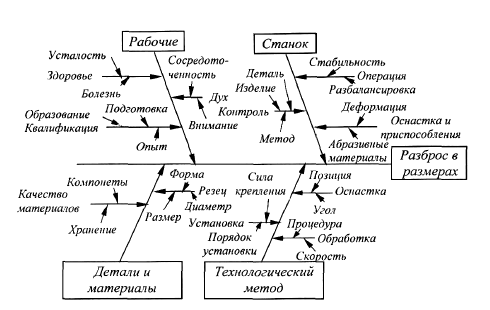

3). Диаграмма причин и результатов (причинно-следственная диаграмма Исикавы).

Выявление дефекта изделия повышает качество конечной продукции, но не исключает повторения брака на других деталях и изделиях. Для снижения издержек производства важно исключить причины, приводящие к браку. Но для этого сначала надо эти причины выявить. Диаграмма причин и результатов, часто называемая диаграммой Исикавы, позволяет выразить цепь причин и результатов в простой и доступной форме. Главным достоинством диаграммы Исикавы является то, что она дает наглядное представление не только о тех факторах, которые влияют на изучаемый объект, но и о причинно-следственных связях этих факторов.

Японский профессор К. Исикава в 1953 г. первым в мировой практике применил диаграмму, показывающую отношение между показателем качества и воздействующими на него факторами. Диаграмму причин и результатов часто на практике называют диаграммой «рыбий скелет» или диаграммой «речных притоков».

Каждая из стрелок, нанесенная на схему, в зависимости от ее положения представляет собой либо причину, либо следствие: предыдущая стрелка по отношению к последующей всегда выступает как причина, а последующая - как следствие.

Главная задача при построении диаграммы — обеспечение правильной соподчиненности во взаимозависимости факторов, а также четкое ее оформление.

При структурировании диаграммы на уровне первичных стрелок факторов во многих реальных ситуациях можно воспользоваться предложенным самим Исикавой правилом «пяти М» (материалы, машины, методы, измерения, люди). Это правило состоит в том, что в общем случае существует пять возможных причин тех или иных результатов, связанных с причинными факторами.

Детализированная диаграмма Исикавы может служить основой для составления плана взаимоувязанных мероприятий, обеспечивающих комплексное решение поставленной при анализе задачи.

Правила построения этой диаграммы таковы.

На первом этапе следует выбрать показатель качества, причины снижения которого надо определить. Допустим, это какой-то контролируемый размер детали, часто выходящий за пределы установленного допуска.

Этап 2 - провести в середине чистого листа бумаги горизонтальную линию и в конце ее записать анализируемый показатель качества. Горизонтальная линия называется «хребтом» диаграммы.

Этап 3 - провести под углом, близким к прямому, наклонные линии к «хребту» в виде стрелок, на концах которых написать главные причины, которые, по вашему мнению, могут влиять на изменение показателя качества (рис. ниже). Эти стрелки называются «большими костями хребта».

Этап 4 - провести к «большим костям» горизонтальные линии («средние кости»), на которых написать причины (вторичные), влияющие на главные причины.

Этап 5 - если можно допустить наличие причин (третичного порядка), которые влияют на вторичные причины, то необходимо провести наклонные стрелки («мелкие кости») к «средним костям» и надписать причины.

Этап 6 - проранжировать причины по значимости и выделить особо важные, которые предположительно оказывают наибольшее влияние на показатель качества. Обвести названия этих причин двойными линиями.

Анализ диаграммы. После построения диаграммы и выделения предполагаемых причин необходимо провести измерения показателя качества и выделить группы данных по каждой рассматриваемой причине. Например, если допустили, что виноваты или рабочий, или резец, или станок, то необходимо провести проверки с этим исследуемым станком и другим (контрольным), с этим резцом и контрольным, этим рабочим и контрольным.

Рис. Диаграмма причин и результатов («рыбий скелет»)

Желательно провести проверки в течение определенного периода, за который, например, может затупиться резец, или потеряет наладку станок, или устанет рабочий и т.д. Очень важно проанализировать, какие изменения на этом рабочем месте произошли в последнее время. Например, отремонтировали станок, сменили материал резцов, приняли нового рабочего для заточки резцов, поменяли техпроцесс изготовления детали и т.д. Исследуя отношения между показателем качества и «большими костями», между «большими» и «средними», а также между «средними» и «мелкими костями», можно логическим путем построить полезную диаграмму причин и результатов. С накоплением опыта анализа процесс отыскания истинных причин значительно сокращается. В процесс анализа целесообразно вовлечь как можно больше работников, занятых в производственном процессе или обслуживающих его. Этот мозговой штурм может значительно приблизить исследователей к обнаружению и проверке истинной причины разброса показателя качества. При длительных безуспешных поисках причины разброса целесообразно вернуться к диаграмме и снова определить, все ли возможные причины нашли отражение на диаграмме.

После выявления и устранения причин желательно повторить построение диаграммы Парето и сравнить ее с первоначальной. Процесс поиска можно считать законченным, если издержки производства по данному показателю качества снизились в 2 - 5 раз.