- •Лабораторные определения свойств строительных материалов и композиций для их изготовления

- •Издательство Ассоциации

- •Москва 2003

- •Предисловие

- •Глава 1. Основные свойства материалов

- •2. Определение средней плотности образцов правильной геометрической формы

- •3. Определение плотности образцов неправильной геометрической формы

- •4. Определение пористости

- •5. Определение влажности

- •6. Определение водопоглощения

- •1. Определение предела прочности на сжатие

- •2. Определение предела прочности на растяжение при изгибе

- •3. Определение ударной прочности

- •4. Определение показателя истираемости

- •Глава 2. Неорганические (минеральные) вяжущие вещества

- •Лабораторная работа №3

- •1. Определение суммарного содержания активных оксидов кальция

- •2. Определение содержания в извести непогасившихся зерен

- •3. Определение температуры и времени гашения извести Для определения температуры и времени гашения извести используют бытовой термос вместимостью 500 мл.

- •Лабораторная работа №4

- •1. Определение нормальной густоты цементного теста

- •2. Определение начала и конца схватывания цементного теста

- •3. Определение равномерности изменения объема цемента

- •4. Определение тонкости помола цемента ситовым анализом

- •5. Определение предела прочности при изгибе и сжатии

- •Контрольные вопросы

- •Глава 3. Тяжелые бетоны

- •Лабораторная работа №5 Определение свойств заполнителей для тяжелого бетона

- •1. Определение насыпной плотности песка

- •2. Определение зернового состава и модуля крупности песка

- •3. Определение насыпной плотности щебня (гравия)

- •4. Определение пустотности и пористости зерен щебня (гравия)

- •5. Определение зернового состава щебня (гравия)

- •1. Определение подвижности бетонной смеси

- •2. Определение жесткости бетонной смеси

- •Контрольные вопросы

- •1. Определение предела прочности тяжелого бетона на сжатие

- •2. Определение прочности тяжелого бетона

- •3. Определение морозостойкости бетона

- •Количество материалов и характеристики бетонной смеси в пробном замесе

- •Глава 4. Строительные растворы

- •1. Приготовление пробного замеса и определение подвижности растворной смеси

- •2. Определение прочности раствора

- •Глава 5. Кирпич и камни силикатные

- •1. Определение размеров силикатного кирпича и характеристик его внешнего вида

- •2. Определение средней плотности силикатного кирпича

- •3. Определение водопоглощения силикатного кирпича

- •4. Определение пределов прочности кирпича при сжатии и изгибе

- •8. Какие характеристики указываются в условном обозначении силикатного кирпича?

- •Глава 6. Кирпич и камни керамические

- •1. Определение размеров керамического кирпича и характеристик его внешнего вида

- •2. Определение средней плотности и водопоглощения керамического

- •3. Определение пределов прочности кирпича при сжатии и изгибе

- •Контрольные вопросы

- •Глава 7. Древесные материалы

- •Лабораторная работа №11

- •1. Определение влажности древесины

- •2. Определение плотности древесины при влажности в момент испытания

- •3. Определение содержания поздней древесины в годичном слое

- •4. Определение предела прочности при статическом изгибе

- •5. Определение предела прочности при сжатии вдоль волокон

- •Ориентировочное значение предела прочности древесины при сжатии при стандартной влажности в мПа по содержанию поздней древесины рассчитывают по формуле

- •Предел прочности древесины при сжатии при стандартной влажности в мПа можно также ориентировочно рассчитать по известному значению средней плотности по формуле

- •Глава 8. Органические вяжущие вещества

- •1. Определение глубины проникания иглы

- •2. Определение растяжимости битума

- •3. Температура размягчения битума

- •4. Сцепление битума с поверхностью минеральных материалов

- •Глава 9. Асфальтобетон

- •1. Определение зернового состава

- •2. Определение истинной плотности

- •3. Определение средней плотности

- •4. Определение пористости порошка

- •5. Определение набухания образцов из смеси минерального порошка

- •6. Определение показателя битумоемкости

- •1. Изготовление образцов и определение средней плотности уплотненного материала

- •2. Определение водонасыщения

- •3. Определение набухания

- •4.Определение предела прочности при сжатии

- •5. Определение водостойкости

- •6. Определение водостойкости при длительном водонасыщении

- •1. Определение зернового состава минеральной части

- •2. Определение количества битума и состава асфальтобетона

- •Глава 10. Теплоизоляционные материалы и изделия

- •Контрольные вопросы

- •Глава 11. Дорожно-строительные материалы

- •Контрольные вопросы

- •Библиографический список

- •Глава 1. Основные свойства материалов…….…………………..

- •170017 Г. Тверь

Количество материалов и характеристики бетонной смеси в пробном замесе

|

Количество материалов на объем пробного замеса, кг Цемент Цз (Цзф) Вода Вз (Взф) Песок Пз (Пзф) Щебень Щз (Щзф) |

исходной смеси |

после корректировки состава |

|

14,7 8,25 36,0 63,25 |

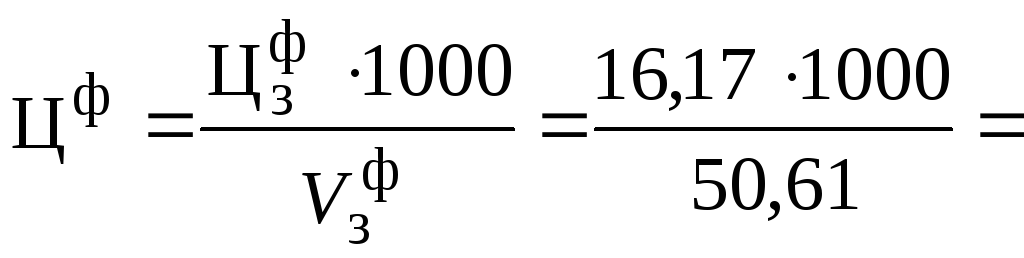

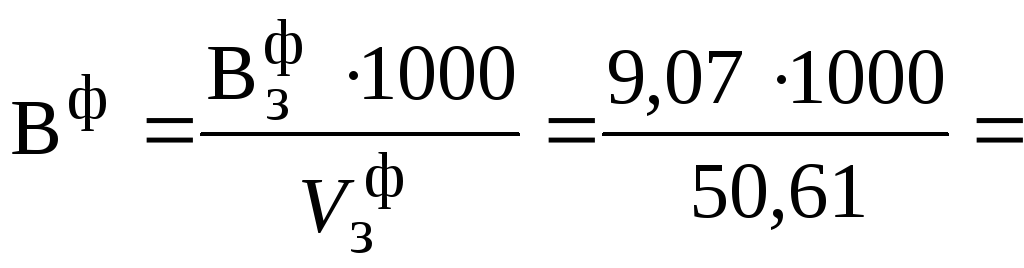

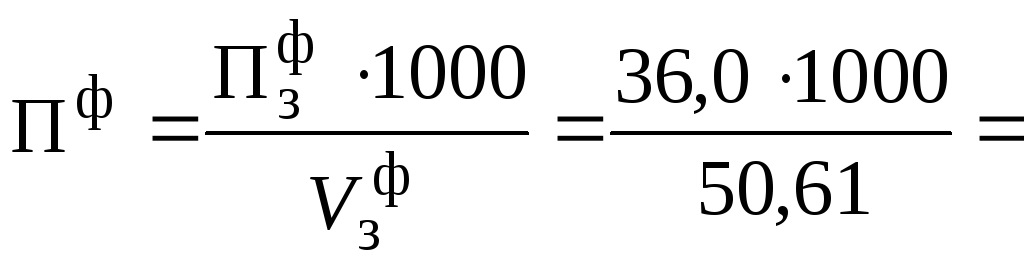

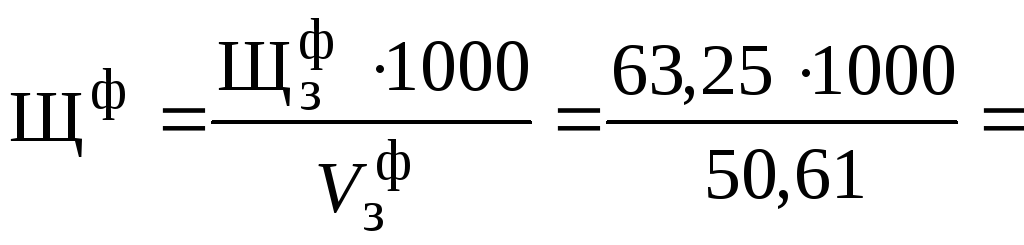

16,17 9,07 36,0 63,25 | |

|

Суммарная масса всех материалов |

122,2 |

124,49 |

|

Средняя плотность бетонной смеси бс(бсф), кг/дм3 |

2,444 |

2,460 |

|

Объем пробного замеса Vз (Vзф), дм3. |

50 |

50,61 |

Фактическая

плотность бетонной смеси отличается

от расчетной плотности на

![]() 0,65%, что является допустимым

расхождением (менее 2%).

0,65%, что является допустимым

расхождением (менее 2%).

Состав бетонной смеси с учетом корректирующих добавок и фактической средней плотности:

319кг.

319кг.

179дм3.

179дм3.

711кг.

711кг.

1251кг.

1251кг.

Номинальный состав бетонной смеси (в кг по массе):

-

Цемент

Вода

Песок

Щебень

В/Ц

319

179

711

1251

0,561

3. Определение производственного (полевого) состава бетонной смеси.

Цп = Цф=319кг.

![]() 106дм3.

106дм3.

![]() 747кг.

747кг.

![]() 1289кг.

1289кг.

Полевой состав бетона в относительном выражении по массе:

![]() 1

: 2,34 : 4,04при В/Ц =0,57.

1

: 2,34 : 4,04при В/Ц =0,57.

Полевой состав бетона в относительном выражении по объему:

![]() 1

: 1,75 : 3,34при В/Ц =0,57.

1

: 1,75 : 3,34при В/Ц =0,57.

4. Определение расходов материалов на замес бетоносмесителя

Расчет коэффициента выхода бетонной смеси

0,617.

0,617.

Расчет объема бетонной смеси, получаемой из одного замеса бетоносмесителя,

![]() 308дм3.

308дм3.

Расчет количества материалов на один замес бетоносмесителя:

![]() 98кг.

98кг.

![]() 33дм3.

33дм3.

![]() 230кг.

230кг.

![]() 397 кг.

397 кг.

Контрольные задания

Рассчитать состав тяжёлого бетона. Уточнить его по результатам испытаний пробного замеса. Рассчитать расход материалов на замес бетоносмесителя.

Исходные данные для расчёта приведены в табл.3.27.

Практическая работа №6

Подбор состава мелкозернистого бетона

Мелкозернистый бетон это разновидность тяжелого бетона, которая отличается от последнего отсутствием крупного заполнителя. Мелкозернистый бетон широко применяется в настоящее время для изготовления вибропрессованных и прокатных изделий, изделий полусухого прессования и роликового формования и др.

Подбор состава мелкозернистого (цементно-песчаного) бетона как и обычного тяжелого бетона включает расчет предварительного состава на основе установленных технологических зависимостей, обеспечивающих получение заданных удобоукладываемости цементно-песчаной смеси и прочности бетона, и уточнение предварительного состава на пробном замесе и серии контрольных образцов. В то же время расчет состава мелкозернистого бетона имеет свои особенности, в частности необходимо учитывать технологию изготовления бетона и изделий из него.

Значительные отличия в свойствах бетона выявляются по следующим технологиям:

1) по технологии «А» (особо и сверхжесткие смеси, с жесткостью свыше 120 с), включающей специальные методы подготовки вяжущего (домол цемента, совместный помол цемента с песком), специальные методы перемешивания (в вибросмесителях, струйных смесителях и др.) или методы интенсивного уплотнения (виброштампование, вибропрессование, полусухое прессование, роликовое формование и т.д.);

2) по технологии «Б» (жесткие смеси и особо жесткие смеси от 40 с), использующей методы интенсивного уплотнения цементно-песчаных смесей;

3) по технологии «В» (малоподвижные смеси от осадки конуса ОК = 2...4 см до жесткости Ж = 20 с, уплотняемые на стандартных и специальных виброплощадках).

Таблица 3.27. Варианты исходных данных для расчета состава тяжелого бетона

|

№ вари-анта |

Класс (марка) бетона |

Подви-жность, см (жест-кость, с) |

Цемент |

Песок |

Щебень (гравий*) |

Увелич. в пробн. замесе воды и цемента (заполн.*), % |

Фак-тич. плотн. бетон-ной смеси, кг/м3 |

Влажность, % |

Емк. бето-носме-сителя по за-грузке, дм3 | ||||||||

|

Актив-ность (мар-ка*), МПа) |

Истин. плотн., кг/дм3 |

Насып. плотн., кг/дм3 |

Истин. плотн., кг/дм3 |

Насып. плотн., кг/дм3 |

Во-до-по-тр., % |

НК, мм |

Истин. плотн., кг/дм3 |

Насып. плотн., кг/дм3 |

Пус-тотн., % | ||||||||

|

пес-ка |

щеб-ня (гра-вия) | ||||||||||||||||

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 |

В15 М200 М150 В 10 В 20 В 25 М250 В 12,5 М200 М100 В 7,5 М150 В 20 М200 М300 В 15 В 10 М100 М150 В 12,5 В 20 М250 |

20 с 25 с 2 см 5 с 35 с 40 с 25 с 10 с 15 с 4 см 6 см 3 см 10 с 4 с 30 с 12 с 6 см 4 см 2 см 3 с 35 с 4 см |

45,4 400* 300* 38,5 48,0 400* 46,5 38,5 42,6 300* 41,2 37,5 44,8 43,6 500* 42,6 38,7 34,3 400* 38,5 42,5 36,5 |

3,05 3,15 2,95 3,08 3,18 3,10 3,17 3,04 3,11 2,98 3,13 3,08 3,20 3,14 3,19 3,06 3,03 3,10 3,00 3,15 2,98 3,11 |

1,15 1,22 1,09 1,10 1,18 1,09 1,14 1,16 1,08 1,07 1,20 1,17 1,21 1,19 1,23 1,09 1,05 1,07 1,11 1,12 1,15 1,12 |

2,66 2,63 2,65 2,58 2,66 2,64 2,62 2,63 2,57 2,61 2,67 2,66 2,63 2,64 2,68 2,65 2,63 2,66 2,69 2,64 2,58 2,66 |

1,49 1,45 1,56 1,64 1,58 1,63 1,60 1,57 1,64 1,64 1,62 1,50 1,58 1,61 1,59 1,64 1,56 1,57 1,62 1,63 1,56 1,58 |

8 7 4 5 6 7 5 4 8 6 3 6 8 7 4 6 5 7 4 8 5 6 |

70 40* 20 40 70* 20* 10 40 70* 20 40 70* 10 40* 20 70 20 40* 10 70 10 40* |

1,48 1,44* 1,45 1,46 1,43* 1,44* 1,49 1,45 1,47* 1,46 1,44 1,42* 1,41 1,47* 1,48 1,44 1,46 1,40* 1,43 1,48 1,45 1,49* |

2,66 2,59* 2,68 2,72 2,60* 2,64* 2,73 2,65 2,68* 2,70 2,69 2,56* 2,67 2,64* 2,71 2,72 2,69 2,63* 2,69 2,76 2,72 2,60* |

39,5 41,4* 42,8 40,6 39,3* 44,4* 43,7 38,4 39,2* 40,5 42,6 41,7* 39,6 40,9* 43,4 38,6 40,5 43,8* 42,5 43,4 38,4 43,7* |

5* 15 10 15* 5 10* 10 5* 15 20 15* 5 10* 5 15 5* 10* 15* 20 10 15 10 |

2350 2420 2400 2340 2380 2450 2430 2410 2370 2380 2430 2440 2360 2390 2420 2430 2340 2370 2410 2400 2450 2380 |

3 2 5 3 2 4 5 3 4 2 3 4 3 2 3 1 2 3 4 3 1 4 |

4 3 4 3 2 2 4 2 3 2 1 2 2 2 1 2 3 1 2 2 3 2 |

750 1200 500 750 1500 1000 2 1200 500 1500 750 375 500 250 1200 750 250 750 1500 375 1200 1000 |

В

82![]() ;

для ряда конструкций, к которым

предъявляются требования высокой

морозостойкости, коррозионной стойкости,

водонепроницаемости принимается

;

для ряда конструкций, к которым

предъявляются требования высокой

морозостойкости, коррозионной стойкости,

водонепроницаемости принимается![]() (дорожные изделия, напорные трубы и

др.). Для других изделий из жестких

бетонных смесей (камни и блоки для стен,

кирпич и плиты бетонные и др.) принимается

(дорожные изделия, напорные трубы и

др.). Для других изделий из жестких

бетонных смесей (камни и блоки для стен,

кирпич и плиты бетонные и др.) принимается![]() <

0,97. В последнем случае при условии

подбора оптимального состава бетона

наряду с достаточно высокими качественными

показателями обеспечивается экономия

вяжущего (цемента) и снижение себестоимости

материала.

<

0,97. В последнем случае при условии

подбора оптимального состава бетона

наряду с достаточно высокими качественными

показателями обеспечивается экономия

вяжущего (цемента) и снижение себестоимости

материала.

Подбор состава

мелкозернистого бетона при коэффициенте

уплотнения![]() (условие

получения слитной практически двухфазной

сырьевой смеси после уплотнения,

например, способом вибропрессования и

др.)

(условие

получения слитной практически двухфазной

сырьевой смеси после уплотнения,

например, способом вибропрессования и

др.)

1. Расчет предварительного состава бетона.

Состав

цементно-песчаного бетона при

регламентируемом коэффициенте уплотнения

![]() рассчитывается

в следующем порядке.

рассчитывается

в следующем порядке.

а) Ориентировочная величина цементно-водного отношения Ц/В определяется по рис.3.8 в зависимости от заданной прочности бетона.

б) Расход цемента Ц принимается по рис.3.9.

в) Соответствующий расход воды рассчитывается по найденному цементно-водному отношению Ц/В и принятому расходу цемента Ц.

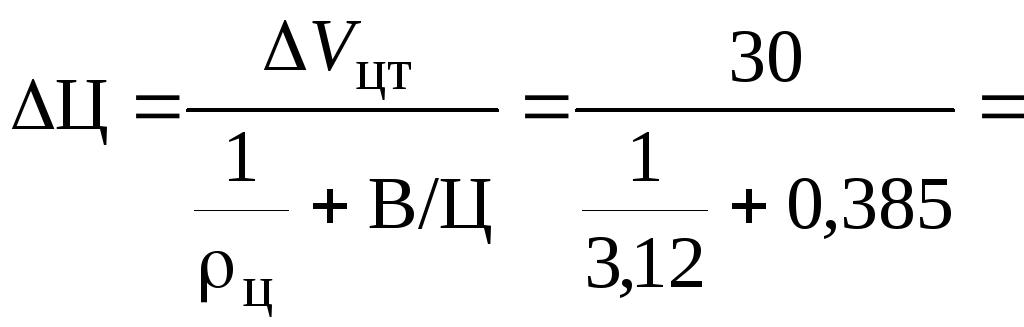

г) Расход цементного теста в дм3/м3устанавливается по установленным значениям расхода цемента Ц и цементно-водного отношения Ц/В по формуле

![]() ,

(3.33)

,

(3.33)

где ц– истинная плотность цемента, кг/дм3.

д) Расход песка в кг/м3устанавливается по формуле, полученной из уравнения абсолютных объемов,

![]() ,

(3.34)

,

(3.34)

где п– истинная плотность песка, кг/дм3.

2. Корректирование состава по контрольным образцам.

После изготовления

контрольных образцов из бетонной смеси

принятого состава определяется

коэффициент уплотнения

![]() по формуле

по формуле

![]() (3.35)

(3.35)

где

![]() –

фактическая плотность бетонной смеси,

кг/дм3;бс– расчетная плотность, кг/дм3,

полученная по формуле

–

фактическая плотность бетонной смеси,

кг/дм3;бс– расчетная плотность, кг/дм3,

полученная по формуле

бс = (Ц + П + В) / 1000, (3.36)

где Ц, П, В – расходы цемента, песка и воды в кг/м3.

Если требуемая величина коэффициента уплотнения kуплне достигнута, изготавливается новая серия образцов с увеличенным количеством цементного теста (примерно на 10 дм3/м3на 1% коэффициента уплотнения) при принятом цементно-водном отношении Ц/В до тех пор, пока не будет получено необходимое уплотнение.

Расход материалов в окончательном составе бетона определяется умножением полученных величин расхода цемента, песка и воды на фактический коэффициент уплотнения.

В задании на работу каждый студент получает исходные данные для предварительного расчета состава мелкозернистого бетона, а именно: требуемый класс или марку бетона по прочности, марку или активность цемента, вид технологии и основные параметры уплотнения бетона, требуемый коэффициент уплотнения смеси, крупность песка, значения истинной и насыпной плотности основных компонентов. Кроме того, в задании приводятся ситуационные данные: фактическая плотность бетонной смеси, значение Ц/В, необходимое для получения требуемой прочности, по результатам испытаний серий контрольных образцов, влажность песка в производственных условиях, емкость бетоносмесителя.

Ниже приводится

пример расчета состава мелкозернистого

бетона при регламентируемом коэффициенте

уплотнения

![]() и

условии получения слитной практически

двухфазной сырьевой смеси после

уплотнениядля оказания помощи в

выполнении этих расчетов.

и

условии получения слитной практически

двухфазной сырьевой смеси после

уплотнениядля оказания помощи в

выполнении этих расчетов.

Исходные данные для расчета

Рассчитать состав

мелкозернистого бетона с прочностью

на сжатие, соответствующей классу

(марке)

![]()

![]() _30_ (М _400_) для конструкций,

изготовляемых по технологии «Б»,

с коэффициентом уплотнения не менее

0,97.

_30_ (М _400_) для конструкций,

изготовляемых по технологии «Б»,

с коэффициентом уплотнения не менее

0,97.

Исходные материалы:

портландцемент: марка (активность)

_500_ (![]() =

49,0 МПа), истинная плотность

=

49,0 МПа), истинная плотность![]() = _3,12_ кг/дм3, насыпная плотность

= _3,12_ кг/дм3, насыпная плотность![]() _1,2_кг/дм3; песоккрупный:истинная плотность

_1,2_кг/дм3; песоккрупный:истинная плотность![]() = _2,62_ кг/дм3, насыпная плотность

= _2,62_ кг/дм3, насыпная плотность![]() _1,52_кг/дм3.

_1,52_кг/дм3.

Опытное затворение цементно-песчаной смеси и ее уплотнение по заданному режиму показало, что фактическая плотность смеси составила 2,218кг/дм3. По результатам испытаний серий контрольных образцов установлено, что для получения требуемой прочности необходимо Ц/В =2,65. Влажность песка в производственных условиях равна соответственноWп= 4_%. Емкость бетоносмесителя по загрузке 375 дм3.

Результаты расчета

1. Расчет предварительного состава бетона.

Определение

требуемой прочности:

![]() 44МПа.

44МПа.

Определение среднего уровня прочности – округляем в большую сторону до ближайшей марки М 450, т.е.Rб=45МПа.

Определение предварительного цементно-водного отношения Ц/В по рис.3.8: Ц/В = 2,6или В/Ц =0,385.

Определение расхода цемента Ц по рис.3.9: Ц = 560 кг на 1 м3бетона.

Определение расхода воды:

![]() 215дм3.

215дм3.

Расход цементного теста составляет

![]() 395дм3.

395дм3.

Определение расхода

песка:

![]() 1585 кг.

1585 кг.

Таким образом, получен предварительный состав бетонной смеси для опытных замесов, кг на 1 м3бетона:

-

Цемент

Вода

Песок

В/Ц

560

215

1585

0,385

Расчетная плотность бетонной смеси (кг/дм3) составляет

бс= (Ц + В + П + Щ) / 1000 = (560 + 215 + 1585) / 1000 =2,360кг/дм3.

2. Корректирование состава бетона.

Опытное затворение и уплотнение по заданному режиму цементно-песчаной смеси показало, что ее фактическая плотность составила 2,218кг/дм3. Фактический коэффициент уплотнения смеси будет равен

![]() 0,94,

0,94,

что меньше регламентированного на 3%. Поэтому, необходимо увеличить количество цементного теста на310 = 30дм3. Это требует увеличения расхода цемента на

43кг

43кг

и расхода воды на В =Ц.В/Ц = 43.0,385 =16дм3.

Расходы цемента и воды составят соответственно 603кг и231дм3.

Расход песка

соответственно уменьшится на П

=п.![]() =

2,62. 30 =79кг и составит1506кг.

=

2,62. 30 =79кг и составит1506кг.

В изготовленных

из этого состава образцах

![]() бетонной смеси равен0,97.

бетонной смеси равен0,97.

Изготавливаются три серии контрольных образцов. Первая серия – при Ц/В = 2,35, вторая – при Ц/В = 2,60, третья – при Ц/В = 2,85.

Определяются составы первой и третьей серий. Расход воды сохраняется 231дм3. Расход цемента: для первой серии Ц = 2312,35 =543кг; для третьей серии Ц = 2312,85 =658кг. Расходы песка: для первой серии – П = 2,62(1000 – 231 – 543/3,12) =1559 кг; для третьей серии – П = 2,62(1000 – 231 – 658/3,12) =1462 кг.

Изготавливаются контрольные образцы из цементно-песчаного бетона трех указанных составов и испытываются в возрасте 28 суток. По результатам испытаний образцов строится кривая функции Rб = f(Ц/В)и устанавливается, что для получения требуемой прочности необходимо Ц/В =2,65.

Рассчитывается новый состав бетона исходя из Ц/В = 2,65и расхода водыВ=231дм3.

Расход цемента Ц = 2312,65 =612кг.

Расход цементного

теста

![]() = 231 + 612/3,12 =427 дм3.

= 231 + 612/3,12 =427 дм3.

Расход песка П = 2,62(1000 – 427) =1501 кг.

Из бетонной смеси полученного состава делается контрольный замес и определяется коэффициент уплотнения. Получен kупл= 0,97. Окончательно корректируется номинальный состав:

Ц =6120,97 =594 кг;

В = 231 0,97 =224 дм3;

П = 1501 0,97 =1456 кг.

Номинальный состав бетонной смеси (в кг на 1 м3бетона по массе):

-

Цемент

Вода

Песок

В/Ц

594

224

1456

0,377

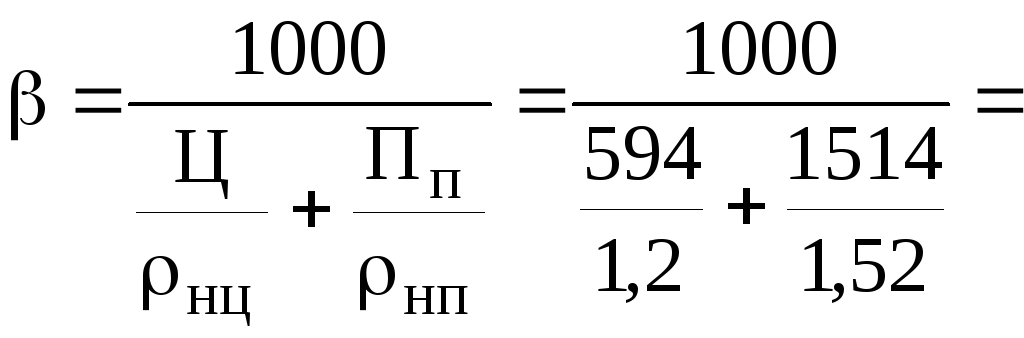

3. Определение производственного (полевого) состава бетонной смеси:

Цп = Цф=594кг.

![]() 166дм3.

166дм3.

![]() 1514 кг.

1514 кг.

Полевой состав бетона в относительном выражении по массе:

![]() 1

: 2,55 при В/Ц =0,377.

1

: 2,55 при В/Ц =0,377.

Полевой состав бетона в относительном выражении по объему:

![]() 1

: 2,01 при В/Ц =0,377.

1

: 2,01 при В/Ц =0,377.

4. Определение расходов материалов на замес бетоносмесителя

Расчет коэффициента выхода бетонной смеси:

0,671.

0,671.

Расчет объема бетонной смеси, получаемой из одного замеса бетоносмесителя:

![]() 251 дм3.

251 дм3.

Расчет количества материалов на один замес бетоносмесителя:

![]() 149 кг.

149 кг.

![]() 56 дм3.

56 дм3.

![]() 380 кг.

380 кг.

Контрольные задания

Рассчитать состав

мелкозернистого бетона при коэффициенте

уплотнения

![]() .

Уточнить его по результатам испытаний

пробного замеса и контрольных образцов.

Рассчитать расход материалов на

замес бетоносмесителя. Исходные данные

для расчёта приведены в табл.3.28.

.

Уточнить его по результатам испытаний

пробного замеса и контрольных образцов.

Рассчитать расход материалов на

замес бетоносмесителя. Исходные данные

для расчёта приведены в табл.3.28.

Таблица 3.28. Варианты исходных данных для расчета состава мелкозернистого бетона

-

№ вари-анта

Класс (марка) бетона

Вид техно-логии

Цемент

Песок

Фактич. плотн. бетонной смеси, кг/м3

Ц/В для полу-чения заданной прочнос-ти

Влаж-ность песка,

%

Емкость бето-носме-сителя по загрузке, дм3

Актив-ность (мар-ка*), МПа)

Истин. плотн., кг/дм3

Насып. плотн.,

кг/дм3

Вид песка по круп-ности

Истин. плотн., кг/дм3

Насып. плотн., кг/дм3

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

М300

В25

М200

М250

В 30

В 25

В 20

М250

В 30

М200

В 22,5

М350

М200

В 20

М300

В 15

В 25

М400

В 22,5

М250

В 20

М350

«Б»

«А»

«В»

«Б»

«А»

«Б»

«В»

«В»

«А»

«В» «Б»

«А»

«В» «Б»

«В» «В» «Б»

«А»

«Б»

«В» «Б»

«А»

44,8

45,4

400*

500*

500*

38,5

48,0

400*

46,5

38,5

48,7

42,6

48,5

41,2

47,5

43,6

42,6

500*

44,3

400*

42,5

46,5

3,04

3,05

3,15

2,95

3,08

3,18

3,20

3,10

3,17

3,11

2,98

3,13

3,08

3,10

3,14

3,19

3,06

3,03

3,00

3,15

2,98

3,11

1,21

1,15

1,16

1,22

1,09

1,10

1,18

1,09

1,14

1,23

1,08

1,07

1,20

1,17

1,19

1,09

1,05

1,07

1,11

1,12

1,15

1,12

крупн.

средн.

крупн.

крупн.

средн.

крупн.

средн.

средн.

крупн.

средн.

крупн.

крупн.

средн.

средн.

средн.

крупн.

средн.

крупн.

крупн.

средн.

средн.

крупн.

2,67

2,66

2,63

2,65

2,58

2,66

2,64

2,64

2,62

2,63

2,57

2,61

2,66

2,63

2,66

2,68

2,65

2,63

2,69

2,64

2,58

2,66

1,58

1,49

1,45

1,56

1,64

1,63

1,60

1,57

1,57

1,64

1,64

1,62

1,64

1,50

1,58

1,61

1,59

1,56

1,62

1,63

1,56

1,58

2250

2320

2300

2230

2280

2350

2320

2310

2270

2280

2320

2330

2260

2290

2320

2320

2230

2270

2310

2300

2350

2380

2,75

2,63

2,55

2,45

2,52

2,68

2,56

2,45

2,78

2,64

2,60

2,76

2,28

2,79

2,52

2,37

2,62

2,80

2,53

2,68

2,54

2,75

4

3

2

5

3

2

2

4

5

3

2

3

4

4

3

3

1

2

3

3

1

4

500

750

1200

500

750

1

500

500375

1500

1000

2000

1200

500

750

375

750

250

1200

750

250

1500

1200

1000

П

88

Связь прочности цементных систем с начальным водоцементным отношением обычно трактуют с точки зрения влияния пористости цементного камня, полученного из слитной (двухфазной) смеси цемента и воды, на его прочность (см. предыдущий расчет). В трехфазных («твердое»-«жидкость»-«газ») цементных сырьевых смесях при малых В/Ц, т.е. при неполном заполнении межзерновых пор цементной системы водой (и цементным тестом), что имеет место при получении изделий способом полусухого прессования, преобладающими силами взаимодействия между цементными частицами и зернами заполнителя в начальный момент после затворения будут являться силы капиллярного сцепления. Поэтому на зависимости прочности затвердевшего материала от влажности сырьевой смеси будут оказывать влияние процессы капиллярного структурообразования. Важнейшим процессом капиллярного структурообразования в бинарных системах, состоящих из грубодисперсной и тонкодисперсной фракций, к которым относятся смеси заполнителя и минерального вяжущего является глобулирование, которое выражается в налипании частиц последнего на поверхность крупных зерен песка с образованием агрегатов-глобул.

В результате глобулирования сырьевой смеси концентрация вяжущего у поверхности заполнителей и в контактных зонах между ними будет выше средней концентрации вяжущего в смеси. В этом одна из причин увеличения прочности и плотности материалов в указанных зонах. Кроме того, важнейшим следствием указанных процессов является то, что при разной влажности сырьевой смеси (разном В/Ц) степень этого налипания неодинакова, что неизбежно будет влиять на прочность бетона при его одинаковой пористости (одинаковой средней плотности в пересчете на сухое вещество).

Пределы прочности на растяжение при изгибе и сжатие прессованного мелкозернистого (цементно-песчаного) бетона при одинаковой плотности по сухому веществу (постоянной пористости) с увеличением влажности сырьевой смеси до определенного предела, характерного для каждого состава смеси, достигают максимального значения, а затем снижаются (рис.3.10, 3.11). При этих же значениях влажности наблюдается минимум насыпной плотности в пересчете на сухое вещество сырьевых смесей соответствующего состава. Следовательно, экстремальный характер зависимостей прочности бетонных образцов при постоянной начальной пористости и одинаковом количестве цементирующего вещества (за возможным исключением наименьших значений влажности, при которых может ощущаться недостаток воды для гидратации цемента) от влажности сырьевой смеси объясняется влиянием капиллярного сцепления на структуру сырьевых смесей и полученных из них готовых изделий.

При влажности максимального глобулирования Wмгв результате действия капиллярных сил тонкодисперсные частицы цемента сосредотачиваются на поверхности грубодисперсных зерен песка и в зонах контакта последних, образуя ячеисто-глобулярную структуру, признаком которой является минимум насыпной плотности сырьевой смеси в пересчете на сухое вещество. Это обуславливает оптимальную структуру композита, характеризующуюся наибольшей концентрацией вяжущего в зонах контакта заполнителя, и как следствие, повышенной прочностью контактных зон.

Прочность полученного материала с оптимальной структурой при прочих равных условиях будет наибольшей. Таким образом, жидкая фаза в трехфазной сырьевой смеси при оптимальном содержании может рассматриваться как усиливающий компонент, благодаря которому происходит упрочнение композита.

Зависимости прочности цементных композитов от количества воды в сырьевой смеси, имеющие экстремальный характер, подобны по форме известным концентрационным зависимостям. В связи с аналогией указанных предпосылок применительно к зависимости прочности композита сот влажности сырьевой смесиW, из которой он изготовлен, может быть применено выражение

![]() ,

(3.37)

,

(3.37)

где р– прочность бездефектного композита с учетом эффекта упрочнения за счет капиллярного структурообразования;d– разупрочнение композита из-за его дефектности при образовании гранул в сырьевой смеси.

При условии равенства нарастания упрочнения и разупрочнения вблизи оптимальной влажности сырьевой смеси Wмгвыражение дляспримет вид

![]() ,

(3.38)

,

(3.38)

где (Wмг) – максимальная прочность композита при оптимальной влажности сырьевой смесиWмг;а= (2р/W2) + (2d/W2).

Согласно выражению (3.38), при отклонении влажности Wот оптимального значенияWмгв ту и другую сторону прочность материала уменьшается в соответствии с законом параболы, что и наблюдается на экспериментальных графиках этих зависимостей в области экстремальных значений прочности (рис.3.10, 3.11).

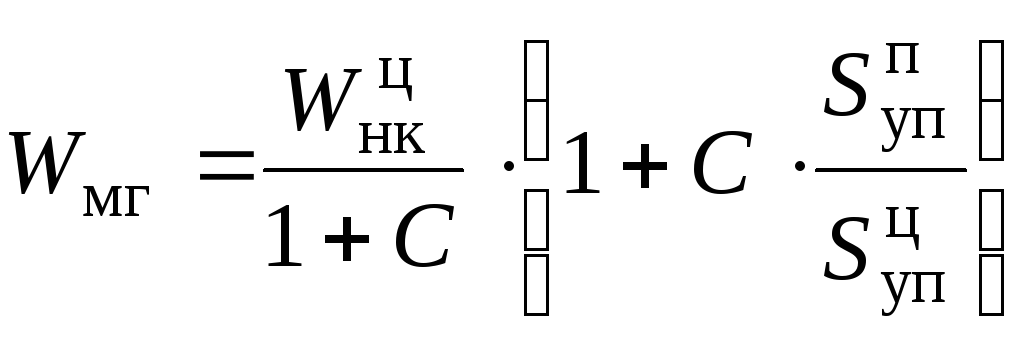

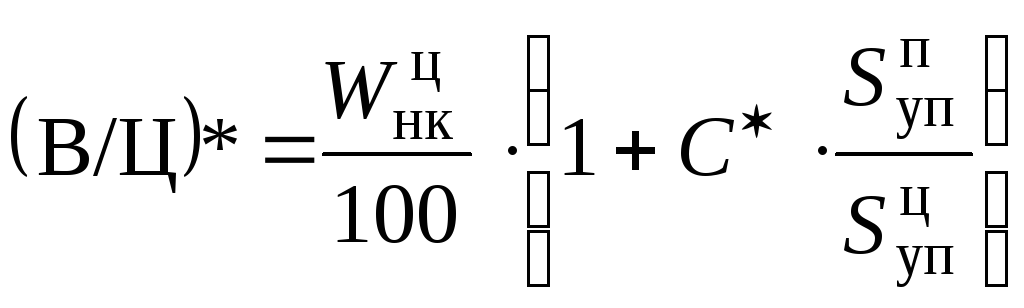

Оптимальные значения влажности смеси Wмги водоцементного отношения (В/Ц)*, соответствующие максимальному глобулированию и максимуму прочности цементного мелкозернистого бетона, можно рассчитать по формулам (3.39) и (3.40), зная относительное содержание в системе соответственно тонкодисперсного (вяжущего) и грубодисперсного (заполнителя) компонентов, а также их удельные поверхности с учетом микрошероховатости поверхности частиц, определенные способом низкотемпературной адсорбции азота (методом БЭТ).

;

(3.39)

;

(3.39)

.

(3.40)

.

(3.40)

где

![]() – влажность капиллярного насыщения

тонкодисперсного компонента

(цемента), %;

– влажность капиллярного насыщения

тонкодисперсного компонента

(цемента), %; ![]() и

и ![]() –

удельная поверхность по БЭТ тонкодисперсного

(цемента) и грубодисперсного компонента

(песка) соответственно, м2/кг;С– соотношение между песком и цементом

по массе.

–

удельная поверхность по БЭТ тонкодисперсного

(цемента) и грубодисперсного компонента

(песка) соответственно, м2/кг;С– соотношение между песком и цементом

по массе.

Влажность

капиллярного насыщения Wнк

тонкодисперсного компонента

соответствует пределу существования

трехфазной системы и ее переходу в

двухфазное состояние (с изолированными

воздушными порами). Экспериментально

эту влажность определяют капиллярной

подпиткой сухой дисперсной системы,

насыпанной без уплотнения в стеклянную

трубку диаметром 20 мм, нижний конец

которой обвязывается марлей и опускается

в воду. По влажности пробы из нижней

части трубки судят о влажностиWнк.

Влажность капиллярного насыщения![]() цемента составляет 0,74Вп(Вп– водопотребность цемента в %, определяемая

по нормальной густоте цементного теста).

цемента составляет 0,74Вп(Вп– водопотребность цемента в %, определяемая

по нормальной густоте цементного теста).

Для практических целей значения удельной поверхности по БЭТ компонентов смеси можно ориентировочно определить по значениям их удельной поверхности, измеренным методом ПСХ-2 и с помощью формулы (3.41). Необходимую для расчетов удельную поверхность таких грубодисперсных компонентов как песок естественной дисперсности, для которых не удается воспользоваться методом ПСХ-2, можно определить по данным их гранулометрического состава с помощью формул (3.42), (3.43).

![]() ,

,

![]() (3.41)

(3.41)

где

![]() – полная удельная

поверхность цемента по БЭТ, м2/кг;

– полная удельная

поверхность цемента по БЭТ, м2/кг;![]() – удельная поверхность цемента по

ПСХ-2, м2/кг.

– удельная поверхность цемента по

ПСХ-2, м2/кг.

![]() ,

(3.42)

,

(3.42)

![]() ,

(3.43)

,

(3.43)

где т– количество фракций в заполнителе;аср. i– средний размер зеренi-той фракции, м;d1i,d2i – соответственно наибольший и наименьший размеры зеренi-той фракции, м;Рi– относительное весовое содержаниеi-той фракции;– истинная плотность частиц заполнителя, кг/м3.

Соотношение между песком и цементом в сырьевой смеси определяется из следующих соображений. Известно наличие трех основных типов структуры композиционного материала, включающего заполнитель или микрозаполнитель (наполнитель) и цементирующее вещество. При этом в зависимости от относительного содержания этих основных элементов твердой фазы материала, которые функционально играют роль упрочняющего и матричного компонентов, различают порфировый, контактный и законтактный типы структур. Порфировой принято называть структуру, в которой зерна или дискретные частицы разделены толстыми прослойками, т.е. для первых характерно "плавающее" расположение в материале. Если зерна или частицы контактируют через тонкие прослойки вяжущего при сохранении ее непрерывности и сплошности, то такую структуру называют контактной. При непосредственном контакте дискретных элементов, когда вяжущего вещества недостаточно для сохранения своей непрерывности и сплошности, говорят о законтактной структуре.

При использовании этих представлений можно выделить следующие оптимальные структуры конгломерата, которые образуются в результате капиллярного структурообразования и оптимального распределения цементирующего вещества, в зависимости от его относительного содержания в представительском объеме материала (рис.3.12).

Первый тип оптимальной структуры композита (рис.3.12а) характеризуется относительно небольшим содержанием цементирующего вещества в представительском объеме материала, при котором практически все цементирующее вещество в результате сгущения тонкодисперсных частиц цемента на поверхности грубодисперсных зерен песка и в зонах контакта последних под действием капиллярного сцепления находится в пленочном состоянии в контактных слоях, а в материале имеется большое количество незаполненных пустот. Этот тип структуры нестабилен и весьма критичен по отношению, как к содержанию цементирующего вещества, так и к значению влажности сырьевой смеси. Последнее и определяет наличие резко выраженного экстремума на кривых, показанных на рис.3.10, 3.11, для смеси состава 1:5. В материале с таким типом структуры количество воспринимающих нагрузки связей мало, а возникающие напряжения концентрируются в точках контакта зерен, что снижает прочность материала.

Второй тип оптимальной структуры композита (рис.3.12б) характеризуется наличием максимально возможного количества связей при умеренном количестве цементирующего вещества. При этом типе структуры наблюдается контактирование дискретных частиц непосредственно через контактные прослойки цементирующего вещества без опасности прорыва последних, причем в межзерновых пустотах цементирующее вещество находится в объемном, более ослабленном, чем в пленочном, состоянии. Этот тип структуры достаточно стабилен и некритичен в определенных пределах по отношению, как к содержанию цементирующего вещества, так и к значению влажности сырьевой смеси. Последнее обстоятельство и определяет плавные экстремумы на кривых, показанных на рис.3.10, 3.11, для смесей составов 1:3 и 1:2.

Третий тип структуры (рис.3.12в) формируется при большом количестве цементирующего вещества (из исследованных составов к этому типу относится смесь 1:1). В этом случае контактные прослойки цементирующего вещества на частицах заполнителя могут отдаляться друг от друга, и промежутки между ними начинают занимать более ослабленные зоны матричного компонента, что, очевидно, приведет сначала к замедлению прироста прочности материала с увеличением количества цементирующего вещества, а затем возможно и снижение прочности. Для данного типа структуры характерна размытость экстремума на зависимости прочности бетона от влажности сырьевой смеси (рис.3.10, 3.11), особенно при превышении оптимального значения влажности (более заметное снижение прочности при малых значениях влажности объясняется недостатком воды для реакций гидратации).

Оптимальное содержание цементирующего вещества в прессованном композите объективно оценивается объемно-поверхностными характеристиками, в зависимости от удельной поверхности зерен заполнителя, которые должны быть покрыты пленками цементирующего вещества оптимальной толщины. Зная среднюю оптимальную толщину пленок цементирующего вещества, которая обычно составляет около 40 мкм, и удельную поверхность грубодисперсного компонента (без учета микрорельефа поверхности его частиц), можно рассчитать оптимальное содержание цементирующего вещества в сырьевой смеси на единицу массы песка по формуле (3.44). Естественно, тонкие частицы размером менее 40-50 мкм в грубодисперсном компоненте должны быть исключены из расчета его удельной поверхности, так как войдут в состав цементирующего вещества, что внесет соответствующие коррективы в эту зависимость.

Таким образом, оптимальное содержание цементирующего вещества Vцв* (дм3) в расчете на 1 кг песка

![]() .

(3.44)

.

(3.44)

Цементирующее вещество включает в себя негидратированные зерна клинкера с абсолютным объемом Vнгц и гидратированный цемент (цементный гель) с объемом Vгц, т.е. объем цементирующего вещества

![]() .

(3.45)

.

(3.45)

Абсолютный объем негидратированного цемента (дм3) равен

![]() ,

(3.46)

,

(3.46)

где Ц – расход цемента по массе, кг; – степень гидратации цемента; ц – истинная плотность цемента, кг/дм3.

Объем гидратированного цемента (цементного геля) в дм3 равен

![]() ,

(3.47)

,

(3.47)

где гц – средняя плотность цементного геля, кг/дм3.

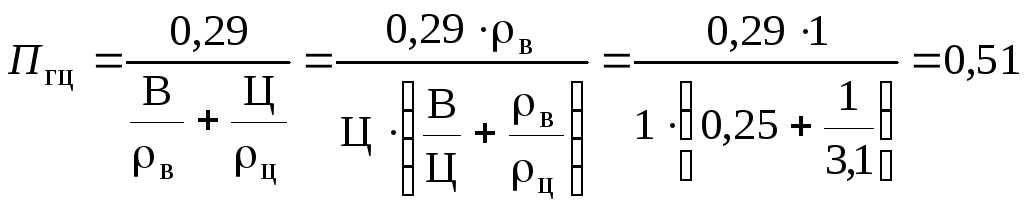

Известно, что цементный гель, получившийся при полной гидратации 1кг цемента, заключает в себе 0,2 дм3 гелевых пор, представляющих собой промежутки между частицами гидросиликатов кальция, и 0,09 дм3 контракционных пор, образовавшихся вследствие уменьшения абсолютного объема системы «цемент-вода». С учетом того, что полная гидратация цемента происходит при минимальном В/Ц = 0,25, а в среднем истинная плотность цемента составляет 3,1 кг/дм3, пористость геля, получившегося при полной гидратации 1 кг цемента, будет равна

(50%).

(50%).

Поскольку истинная плотность цементного геля составляет 2,6 кг/дм3, при указанной пористости его средняя плотность гц определится из соотношения 0,5 = 1– гц / 2,6, т.е. равна 1,3 кг/дм3.

Объем

цементирующего вещества ![]() (дм3)

составит

(дм3)

составит

![]() ,

(3.48)

,

(3.48)

где Ц – расход цемента, кг.

Соответственно расход цемента составит

![]() .

(3.49)

.

(3.49)

При оптимальном содержании цементирующего вещества расход цемента Ц* (кг) в расчете на 1 кг песка составит

![]() .

(3.50)

.

(3.50)

Оптимальное соотношение С* между песком и цементом по массе составит

![]() .

(3.51)

.

(3.51)

Таким образом, с помощью формулы (3.51) можно определить оптимальное соотношение между песком и цементом, исходя из оптимальной толщины пленок цементирующего вещества на зернах заполнителя. Для расчетов по этой формуле необходимо знать степень гидратации цемента в проектном возрасте. Эта величина экспериментально определяется на опытных образцах с помощью соответствующих методов анализа или принимается по литературным данным.

Оптимальное водоцементное отношение равно

.

(3.52)

.

(3.52)

Получение заданной прочности прессованного композита с оптимальной структурой достигается за счет необходимой степени уплотнения и требуемой средней плотности, для чего отпрессовываются три серии контрольных образцов при разном давлении прессования, измеряется их средняя плотность пби прочность к заданному сроку тверденияRб, и строится зависимостьRб= f(пб), по которой определяется требуемая плотность прессовкипб*.

Расходы цемента, песка и воды в кг на 1 м3бетона вычисляются по формулам:

![]() ;

(3.53)

;

(3.53)

![]() ;

(3.54)

;

(3.54)

![]() .

(3.55)

.

(3.55)

Ниже приводится пример расчета состава прессованного мелкозернистого бетона для оказания помощи в выполнении этих расчетов.

Исходные данные для расчета

Рассчитать состав

прессованного мелкозернистого бетона

с прочностью на сжатие, соответствующей

классу (марке)

![]()

![]() _30_ (М _400_).

_30_ (М _400_).

Исходные материалы:

портландцемент: марка (активность)

_500_ (![]() =

49,0 МПа), удельная поверхность по ПСХ-2

=

49,0 МПа), удельная поверхность по ПСХ-2![]() =280м2/кг, водопотребность Вп=24%, истинная плотность

=280м2/кг, водопотребность Вп=24%, истинная плотность![]() =3,12кг/дм3; песоккрупный:гранулометрический состав песка приведен

в таблице.

=3,12кг/дм3; песоккрупный:гранулометрический состав песка приведен

в таблице.

|

Наименование остатков |

Размер сита, мм |

Прошло через сито 0,14 мм | |||||

|

5 |

2,5 |

1,25 |

0,63 |

0,315 |

0,14 | ||

|

Частные остатки, % |

2,5 |

11,0 |

19,0 |

18,0 |

37,0 |

11,0 |

1,5 |

|

Полные остатки, % |

2,5 |

13,5 |

32,5 |

50,5 |

87,5 |

98,5 |

- |

По результатам опытного затворения цементно-песчаной смеси, прессования серий контрольных образцов и их испытаний к заданному сроку твердения установлено, что для получения требуемой прочности необходима плотность прессовки 2,10кг/дм3.

Результаты расчета

Определение

требуемой прочности:

![]() 44МПа.

44МПа.

Определение среднего уровня прочности – округляем в большую сторону до ближайшей марки М 450, т.е.Rб=45МПа.

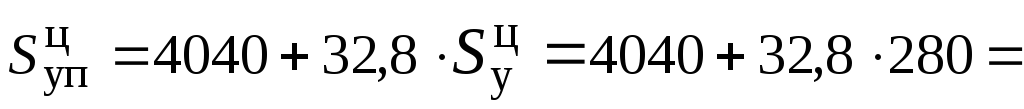

Определение полной удельной поверхности цемента (по БЭТ):

13224м2/кг.

13224м2/кг.

Расчет удельной поверхности песка Sуппо данным его гранулометрии приведен в таблице (минимальный размер фракции песка, прошедшей через сито 0,14 мм ограничен значением 0,05 мм, так как незначительное число частиц песка меньшего размера логично отнести к фракциям цемента).

Результаты расчетов удельной поверхности песка

|

Фракции, мм |

10-5 |

5-2,5 |

2,5-1,25 |

1,25-0,63 |

0,63-0,315 |

0,315-0,14 |

0,14-0,05 |

|

аср. i10-3, м |

7,83 |

3,91 |

1,96 |

0,98 |

0,49 |

0,24 |

0,104 |

|

Рi/ аср. i, м-1 |

3,2 |

28,1 |

96,9 |

183,7 |

755,1 |

458,3 |

144,2 |

Удельная поверхность песка Sупбудет равна4,61м2/кг (при истинной плотности песка 2650 кг/м3), а полная удельная поверхность, вычисленная по формуле (3.41), составит4190м2/кг.

Определение оптимального расхода цемента Ц* при средней степени гидратации цемента в марочном возрасте 60% ( = 0,6) и средней плотности цементного геля гц = 1,3 кг/дм3 в расчете на 1 кг песка:

![]() 0,31

кг.

0,31

кг.

Оптимальное соотношение С* между песком и цементом по массе составит

![]() 3,2

.

3,2

.

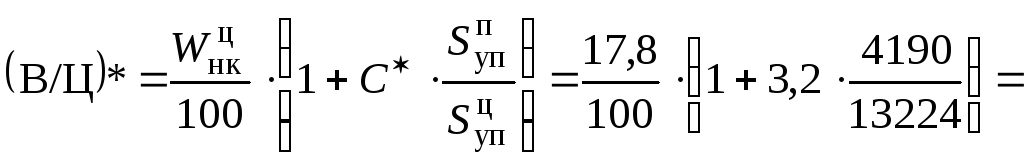

Влажность

капиллярного насыщения ![]() цемента равна

цемента равна

![]() 17,8

%.

17,8

%.

Определение оптимального водоцементного отношения:

0,36

.

0,36

.

Определение расходов цемента, песка и воды в кг на 1 м3бетона:

![]() 460 кг;

460 кг;

![]() 1472кг;

1472кг;

![]() 166дм3.

166дм3.

Таким образом, получен номинальный состав прессованного бетона (в кг на 1 м3бетона по массе):

-

Цемент

Вода

Песок

В/Ц

460

166

1472

0,36

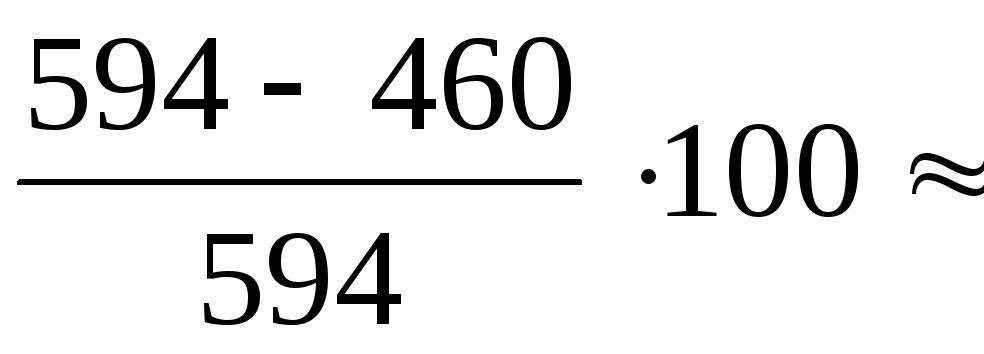

Таким

образом, сравнение состава прессованного

бетона с оптимальной структурой с

предыдущим составом мелкозернистого

бетона, уплотняемого до практически

двухфазного состояния, показывает, что

специально созданное оптимальное

распределение цементирующего вещества

в представительском объеме прессованного

композита позволяет при равной прочности

материала снизить необходимую среднюю

плотность и расходы сырьевых материалов

и, прежде всего, цемента. Экономия цемента

в данном случае составила

23%.

Следует отметить, что тщательный подбор

гранулометрии заполнителя, увеличение

степени гидратации цемента за счет

применения химических добавок, различные

способы активизации поверхности вяжущего

и заполнителя, в том числе, в результате

контактных взаимодействий при прессовании,

особенно при высоких и сверхвысоких

давлениях, замена негидратированных

зерен цемента микронаполнителями и

использование других технологических

приемов с учетом изложенных выше

представлений о формировании оптимальной

структуры композита на стадии сырьевой

смеси позволяет значительно (до 2 и более

раз) сократить расход цемента при

изготовлении прессованного мелкозернистого

бетона.

23%.

Следует отметить, что тщательный подбор

гранулометрии заполнителя, увеличение

степени гидратации цемента за счет

применения химических добавок, различные

способы активизации поверхности вяжущего

и заполнителя, в том числе, в результате

контактных взаимодействий при прессовании,

особенно при высоких и сверхвысоких

давлениях, замена негидратированных

зерен цемента микронаполнителями и

использование других технологических

приемов с учетом изложенных выше

представлений о формировании оптимальной

структуры композита на стадии сырьевой

смеси позволяет значительно (до 2 и более

раз) сократить расход цемента при

изготовлении прессованного мелкозернистого

бетона.

000

000