- •Лабораторные определения свойств строительных материалов и композиций для их изготовления

- •Издательство Ассоциации

- •Москва 2003

- •Предисловие

- •Глава 1. Основные свойства материалов

- •2. Определение средней плотности образцов правильной геометрической формы

- •3. Определение плотности образцов неправильной геометрической формы

- •4. Определение пористости

- •5. Определение влажности

- •6. Определение водопоглощения

- •1. Определение предела прочности на сжатие

- •2. Определение предела прочности на растяжение при изгибе

- •3. Определение ударной прочности

- •4. Определение показателя истираемости

- •Глава 2. Неорганические (минеральные) вяжущие вещества

- •Лабораторная работа №3

- •1. Определение суммарного содержания активных оксидов кальция

- •2. Определение содержания в извести непогасившихся зерен

- •3. Определение температуры и времени гашения извести Для определения температуры и времени гашения извести используют бытовой термос вместимостью 500 мл.

- •Лабораторная работа №4

- •1. Определение нормальной густоты цементного теста

- •2. Определение начала и конца схватывания цементного теста

- •3. Определение равномерности изменения объема цемента

- •4. Определение тонкости помола цемента ситовым анализом

- •5. Определение предела прочности при изгибе и сжатии

- •Контрольные вопросы

- •Глава 3. Тяжелые бетоны

- •Лабораторная работа №5 Определение свойств заполнителей для тяжелого бетона

- •1. Определение насыпной плотности песка

- •2. Определение зернового состава и модуля крупности песка

- •3. Определение насыпной плотности щебня (гравия)

- •4. Определение пустотности и пористости зерен щебня (гравия)

- •5. Определение зернового состава щебня (гравия)

- •1. Определение подвижности бетонной смеси

- •2. Определение жесткости бетонной смеси

- •Контрольные вопросы

- •1. Определение предела прочности тяжелого бетона на сжатие

- •2. Определение прочности тяжелого бетона

- •3. Определение морозостойкости бетона

- •Количество материалов и характеристики бетонной смеси в пробном замесе

- •Глава 4. Строительные растворы

- •1. Приготовление пробного замеса и определение подвижности растворной смеси

- •2. Определение прочности раствора

- •Глава 5. Кирпич и камни силикатные

- •1. Определение размеров силикатного кирпича и характеристик его внешнего вида

- •2. Определение средней плотности силикатного кирпича

- •3. Определение водопоглощения силикатного кирпича

- •4. Определение пределов прочности кирпича при сжатии и изгибе

- •8. Какие характеристики указываются в условном обозначении силикатного кирпича?

- •Глава 6. Кирпич и камни керамические

- •1. Определение размеров керамического кирпича и характеристик его внешнего вида

- •2. Определение средней плотности и водопоглощения керамического

- •3. Определение пределов прочности кирпича при сжатии и изгибе

- •Контрольные вопросы

- •Глава 7. Древесные материалы

- •Лабораторная работа №11

- •1. Определение влажности древесины

- •2. Определение плотности древесины при влажности в момент испытания

- •3. Определение содержания поздней древесины в годичном слое

- •4. Определение предела прочности при статическом изгибе

- •5. Определение предела прочности при сжатии вдоль волокон

- •Ориентировочное значение предела прочности древесины при сжатии при стандартной влажности в мПа по содержанию поздней древесины рассчитывают по формуле

- •Предел прочности древесины при сжатии при стандартной влажности в мПа можно также ориентировочно рассчитать по известному значению средней плотности по формуле

- •Глава 8. Органические вяжущие вещества

- •1. Определение глубины проникания иглы

- •2. Определение растяжимости битума

- •3. Температура размягчения битума

- •4. Сцепление битума с поверхностью минеральных материалов

- •Глава 9. Асфальтобетон

- •1. Определение зернового состава

- •2. Определение истинной плотности

- •3. Определение средней плотности

- •4. Определение пористости порошка

- •5. Определение набухания образцов из смеси минерального порошка

- •6. Определение показателя битумоемкости

- •1. Изготовление образцов и определение средней плотности уплотненного материала

- •2. Определение водонасыщения

- •3. Определение набухания

- •4.Определение предела прочности при сжатии

- •5. Определение водостойкости

- •6. Определение водостойкости при длительном водонасыщении

- •1. Определение зернового состава минеральной части

- •2. Определение количества битума и состава асфальтобетона

- •Глава 10. Теплоизоляционные материалы и изделия

- •Контрольные вопросы

- •Глава 11. Дорожно-строительные материалы

- •Контрольные вопросы

- •Библиографический список

- •Глава 1. Основные свойства материалов…….…………………..

- •170017 Г. Тверь

3. Определение морозостойкости бетона

Морозостойкость – способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения, без определенного снижения прочности, а в ряде случаев – без определенной потери массы.

Морозостойкость материала количественно оценивается маркой по морозостойкости. За марку по морозостойкости принимают наибольшее число циклов попеременного замораживания и оттаивания, которое выдерживают образцы материала без видимых признаков разрушения и определенного снижения прочности и потери массы.

Существуют следующие методы определения морозостойкости бетона:

Базовый для всех видов бетона, кроме бетонов дорожных и аэродромных покрытий.

Базовый для бетонов дорожных и аэродромных покрытий и ускоренный для других видов тяжелого бетона.

Ускоренный для бетонов дорожных и аэродромных покрытий и других видов тяжелого бетона.

Ускоренный при однократном замораживании – дилатометрический.

Ускоренный при однократном замораживании – структурно-механический.

Четвертый и пятый методы применяются для всех бетонов, кроме бетонов дорожных и аэродромных покрытий, при этом последний метод предназначен для оценки морозостойкости бетона при подборе и корректировке его состава и не применяется для контроля этого показателя качества бетона.

В данной работе рассматриваются первые три метода определения морозостойкости бетона как наиболее часто применяемые на практике.

Размеры и количество образцов, а также среда для их испытаний в каждом из этих методов приведены в табл.3.18.

Таблица 3.18. Размеры и количество образцов, среда для их испытаний

|

Метод определе- ния морозо- стойкос-ти

|

Размеры образцов-кубов, мм |

Среда |

Число образцов | |||

|

насы-щения

|

замора-живания

|

оттаи-вания

|

Конт-роль-ных

|

основ-ных

| ||

|

1

2

3

|

100x100x100 или 150x150x150

100x100x100 или 150x150x150

100x100x100 или 70x70x70 |

Вода

5%- ный раствор NaCl

5%- ный раствор NaCl |

Воздух

Воздух

5%- ный раствор NaCl |

Вода

5%- ный раствор NaCl

5%- ный раствор NaCl |

6

6

6 |

12

12

6

|

Контрольными называют образцы, которые испытывают на сжатие через 2-4 ч после первоначального насыщения водой или водным раствором соли.

Основными называют образцы, которые испытывают на сжатие через 2-4 ч после проведения заданного количества циклов попеременного замораживания в морозильной камере и оттаивания в ванне с водой или водным раствором соли. Первоначальное насыщение образцов бетона водой или водным раствором соли производится при температуре (18±2)°С путем погружения в ванну с водой или водным раствором соли на 1/3 их высоты с последующим выдерживанием в течение 24 ч, затем погружением на 2/3 высоты с выдерживанием 24 ч и, наконец, полным погружением (образцы должны быть окружены водой со всех сторон слоем не менее 20 мм) с выдерживанием в течение 48 ч.

Режимы замораживания и оттаивания образцов в первом и втором методах приведены в табл.3.19.

Таблица 3.19. Режимы замораживания и оттаивания образцов в первом и втором методах

|

Размеры образцов

|

Режимы | |||

|

замораживания |

оттаивания | |||

|

время, не менее, ч |

температура, 0С |

время, ч |

температура, 0С | |

|

100x100x100

150x150x150

|

2,5

3,5

|

- (182)

|

20,5

30,5

|

+(182)

|

В третьем методе замораживание ведут так: понижают температуру до минус 50-55°С в течение (2,50,5) ч, затем выдерживают при этой температуре еще (2,5±0,5) ч, затем повышают температуру до минус 10°С в течение (1,5±0,5) ч и после этого выгружают из морозильной камеры. Оттаивание ведут в течение в (2,5±0,5) ч при температуре +(18+2)°С.

При замораживании кубов с ребром 70 мм время понижения и выдерживания температуры, а также оттаивание образцов уменьшают на 1 час.

В первом и втором методах воду или водный раствор соли в ванне для оттаивания меняют на свежий через каждые 50 циклов, а в третьем методе ─ через каждые 5 циклов.

Количество циклов замораживания и оттаивания, после которых должно производиться испытание образцов на сжатие, а также определяться потеря массы для бетонов дорожных и аэродромных покрытий, для заданной марки бетона по морозостойкости приведено в табл.3.20.

Таблица 3.20. Марки бетона по морозостойкости

|

Метод испытания |

Число циклов замораживания-оттаивания для бетона марки | |||||||||||

|

F50 |

F75 |

F100 |

F150 |

F200 |

F300 |

F400 |

F500 |

F600 |

F800 |

F1000 | ||

|

Первый метод |

35 * 50 |

50 75 |

75 100 |

100 150 |

150 200 |

200 300 |

300 400 |

400 500 |

500 600 |

600 800 |

800 1000 | |

|

Второй метод |

Для бетонов дорожных и аэродромных покрытий |

35 50 |

50 75 |

75 100 |

100 150 |

150 200 |

200 300 |

300 400 |

400 500 |

500 600 |

600 800 |

800 100 |

|

Ускоренный для других бетонов |

- 8 |

-. 13 |

-. 20 |

20 30 |

30 45 |

45 75 |

75 110 |

110 150 |

150 200 |

200 300 |

300 450 | |

|

Третий метод |

Ускоренный для бетонов дорожных и аэродромных покрытий |

- |

- |

5 |

10

|

20 |

35 |

55 |

80 |

105 |

155 |

205

|

|

Ускоренный для других бетонов |

- |

2 |

3 |

4 |

5 |

8 |

12 |

15 |

19 |

27 |

35 | |

* Над чертой указано число циклов, после которого производится промежуточное испытание, под чертой – число циклов, соответствующее марке бетона по морозостойкости.

Марку бетона по морозостойкости считают соответствующей требуемой, если снижение средней прочности основных образцов после установленного числа циклов замораживания и оттаивания по сравнению со средней прочностью контрольных образцов будет не более чем на 5 %, а для бетона дорожных и аэродромных покрытий кроме того не должно быть потери массы более чем на 3 %. В первом и втором методах устанавливается промежуточное число циклов, после которых должно производиться испытание основных образцов на сжатие.

Если среднее значение прочности образцов после промежуточных циклов будет меньше средней прочности контрольных образцов более чем на 5 % или для бетонов дорожных и аэродромных покрытий потеря массы будет больше чем на 3 %, то дальнейшее испытание следует прекратить и марку бетона по морозостойкости считать не соответствующей требуемой.

Результаты опытов заносят в табл.3.21.

Таблица 3.21. Результаты определения морозостойкости бетона

|

№ образцов |

Масса образцов в водо-насыщенном состоянии, г |

Размеры образцов, мм |

Количество циклов замора-живания и оттаивания |

Масса образцов после испытания |

Предел прочности на сжа-тие контрольных образцов, МПа |

Предел прочности на сжа-тие основных образцов, МПа |

Потеря в массе, % |

Потеря в прочности, % |

Морозостойкость, циклов | |

|

основных |

контрольных | |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Испытание бетона на морозостойкость классическими (базовыми) методами имеет особенность, связанную с поведением цементной составляющей в процессе испытаний. В бетоне, даже после набора им марочной прочности, остается заметное количество зерен цемента, не полностью прореагировавших с водой, т.е. способных к твердению. Гидратация этой части при испытании на морозостойкость может происходить в период оттаивания образцов в воде. Таким образом, в процессе испытаний одновременно протекают два конкурирующих процесса: деструктивный ─ разрушение цементного камня при замораживании, и конструктивный ─ рост прочности цементного камня во время нахождения образцов в воде. в начале испытаний суммарный эффект может быть положительным, т.е. прочность бетона даже увеличивается. Затем начинает превалировать процесс деструкции, и прочность снижается. Поэтому при испытании бетона на морозостойкость по базовым методам нормативная потеря прочности, указывающая на окончание испытаний, составляет всего 5% от начальной прочности бетона, в то время как при испытании кирпича нормативная потеря прочности составляет 15%.

Контрольные вопросы

Какими показателями характеризуют качество тяжелого бетона?

Что такое класс и марка бетона по прочности на сжатие?

Как изготавливают и испытывают образцы для определения прочности бетона на сжатие?

Как рассчитывают прочность отдельных образцов и среднюю прочность бетона на сжатие?

В чем заключается принцип определения прочности бетона неразрушающими методами? Какими они бывают?

Как строится градуировочная зависимость в неразрушающих методах испытаний бетона?

Какой метод неразрушающих механических испытаний реализуется с помощью молотка Кашкарова?

Каким методом и как определяют прочность бетона на сжатие с помощью склерометра ОМШ-1?

Что такое морозостойкость материала, чем она характеризуется и от чего зависит?

Какие существуют методы определения морозостойкости бетонов?

Как определяется морозостойкость всех видов тяжелого бетона, кроме бетонов дорожных и аэродромных покрытий?

Как определяется морозостойкость бетонов дорожных и аэродромных покрытий?

Практическая работа №4

Решение задач по свойствам тяжелого бетона

Свойства бетонов определяются качеством составляющих их компонентов и количественным соотношением между ними. Поэтому чрезвычайно важно иметь практические навыки как в оценке качества составляющих бетона, так и в расчетах по проектированию их составов. Необходимо также уметь рассчитывать потребное количество материалов для производства заданного объема бетонных работ при известном составе бетона. В строительной практике весьма часты случаи, когда некоторые из ранее запроектированных компонентов бетона заменяются другими, отличающимися от первых по качеству, В таких случаях нужно уметь ввести в состав бетона необходимые коррективы с учетом свойств новых компонентов.

Приведенные ниже примеры задач и их решения помогут выполнить эти расчеты.

Задача 1.Расход цемента равен 300 кг на 1 м3бетона, водоцементное отношение В/Ц = 0,6. Химически связанная цементом вода составляет 15% от его массы. Определить пористость затвердевшего бетона.

Решение.

Количество воды в 1 м3бетонной

смеси:![]() кг или 180 дм3.

кг или 180 дм3.

Количество воды, химически связанной цементом:

![]() кг или 45 дм3.

кг или 45 дм3.

Количество свободной

воды, не вступившей в химические реакции

с цементом:

![]() дм3.

дм3.

Следовательно,

объем пор, образованных избыточной

водой затворения, в 1 м3бетона

будет равен![]() дм3.

дм3.

Пористость затвердевшего бетона без учета гелевых пор в цементном камне и пор, образованных воздухом, который вовлекается в бетонную смесь при ее перемешивании:

![]() .

.

Ответ: пористость затвердевшего бетона 13,5%.

Задача 2.Номинальный состав цементного бетона (по объему) 1:2,2:3,1 при водоцементном отношении В/Ц = 0,45. Сколько необходимо материалов для приготовления 150 м3бетона при расходе на 1 м3бетона 390 кг цемента? Влажность песка 6%, щебня – 2%. Насыпные плотности компонентов бетона: цемента – 1,3 т/м3; песка – 1,6 т/м3; щебня – 1,5 т/м3.

Решение. Находим

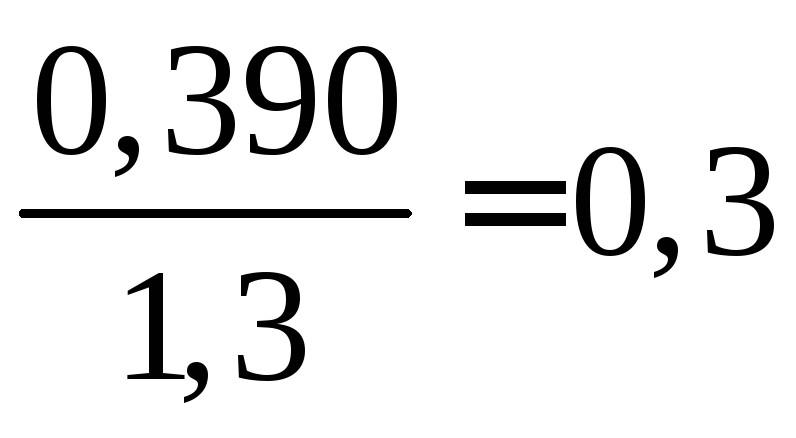

насыпной объем цемента, расходуемого

на 1 м3бетона: м3.

м3.

Насыпной объем сухого песка, расходуемого на 1 м3бетона:

![]() м3.

м3.

Насыпной объем сухого щебня, расходуемого на 1 м3бетона:

![]() м3.

м3.

Расход воды на 1

м3бетона:![]() т или 0,176 м3.

т или 0,176 м3.

Расход цемента на

150 м3бетона:![]() т.

т.

Расход песка влажностью 6% на 150 м3бетона:

![]() т.

т.

Воды в песке

содержится:

![]() т или 9,5 м3.

т или 9,5 м3.

Расход щебня с влажностью 2% на 150 м3бетона:

![]() т.

т.

Воды в щебне

содержится:

![]() т.

т.

Всего вносится воды вместе с заполнителями:

![]() т или 13,7 м3.

т или 13,7 м3.

Расход воды на 150

м3бетона:![]() м3.

м3.

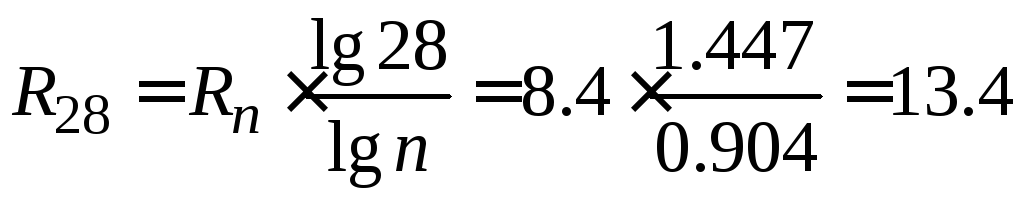

Задача 3.При испытании в возрасте 8 суток средний предел прочности тяжелого цементного бетона в кубиках размером 100100100 мм оказался равным 8,4 МПа. К какой приблизительно марке по прочности относится испытанный бетон?

Решение. Находим ориентировочную прочность бетона в 28-суточном (марочном) возрасте по формуле

МПа.

МПа.

Для перехода к образцам стандартного размера 150 150150 мм полученное значение прочности бетона умножаем на коэффициент 0,95 , т.е.

![]() МПа.

МПа.

Следовательно, бетон ориентировочно относится к марке по прочности М100.

Ответ: бетон ориентировочно относится к марке по прочности М100.

Контрольные задания

1. Для приготовления бетона с прочностью в 14 – суточном возрасте 16,8 МПа применяется портландцемент марки 400 и заполнители высокого качества. Рассчитать водоцементное отношение при изготовлении данного бетона.

2. Какой активности и марки должен быть портландцемент для получения бетона с прочностью в 7 – суточном возрасте 11,5 МПа на рядовых заполнителях при водоцементном отношении В/Ц = 0,62.

3. Какой маркой по прочности будет обладать бетон, изготовленный на портландцементе с активностью 43,5 МПа и рядовых заполнителях при водоцементном отношении 0,55?

4. Определить плотность затвердевшего бетона, полученного из бетонной смеси состава по массе 1 : 1,9 : 3,8 при В/Ц=0,52, и плотностью 2380 кг/м3, если химически связанной с цементом воды в бетоне содержится 16 % от массы цемента.

5. Сколько тонн щебня необходимо взять для изготовления бетонного фундамента, имеющего размеры 10,0 х 1,5 х 0,6 м, если насыпная плотность щебня равна 1,42 т/м3, истинная плотность – 2,80 г/см3, а коэффициент раздвижки зёрен щебня – 1,25?

6. Определить плотность и коэффициент выхода бетонной смеси состава 1 : 2 : 4,5 (по массе) при В/Ц = 0,59, если на 1 м3 его расходуется 350 кг цемента, а насыпные плотности цемента, песка и щебня составляют соответственно 1,2 ; 1,58 и 1,46 т/м3.

7. Определить расход материалов для получения 35 м3бетона состава по массе 1 : 2 : 4,1 при В/Ц = 0,6, если плотность бетонной смеси составляет 2310 кг/м3.

8. Определить пористость бетонов, полученных из смесей, водоцементное отношение в которых было 0,5 и 0,75, и содержащих одинаковое количество воды затворения – 180 л на 1 м3 бетона. Химически связалось цементом воды в бетонах 15 % от массы цемента.

9. По известному составу бетона (расходы материалов на 1 м3бетона: цемента – 330 кг; воды – 180 л; песка – 730 кг и щебня – 1260 кг) определить расчётную плотность бетонной смеси; плотность затвердевшего бетона (если к этому времени провзаимодействовало с цементом 20 % воды от массы цемента) и пористость бетона, образовавшуюся вследствие потери избыточной воды затвердения.

10. На 1 м3бетона расходуется 285 кг портландцемента с насыпной плотностью 1,20 т/м3; 610 кг сухого песка с насыпной плотностью 1,56 т/м3; 1210 кг сухого щебня с насыпной плотностью 1,40 т/м3и 162 л воды. Составить дозировку материалов на один замес бетоносмесителя с емкостью по загрузке 425 л, если влажность песка равна 3%, а щебня 2%.

11. Номинальный состав тяжёлого бетона по массе был 1 : 1,9 : 4,1 при В/Ц = 0,45. Плотность бетонной смеси оказалась равной 2235 кг/м3. Определить расход материалов на 1 м3бетона при влажности песка 4%, а щебня – 1%.

12. Сколько кубометров щебня будет израсходовано на бетонирование покрытия дороги площадью 2500 м3толщиной 15 см, если насыпная плотность щебня 1,38 т/м3, истинная плотность – 2,70 г/см3, а коэффициент раздвижки зёрен щебня – 1,15?

13. Бетонный фундамент из бетона марки по прочности М200 имеет форму правильного параллелепипеда с размерами 4,0 х 6,0 х 2,0 м. Сколько требуется портландцемента для изготовления этого фундамента, если активность цемента 38,5 МПа, заполнители – среднего качества, а расход воды на 1 м3бетона равен 170 л?

14. Сколько портландцемента марки 400 необходимо израсходовать на

1 м3бетона марки по прочности М 400 при рядовых заполнителях, если расход воды на 1 м3бетона составляет 185 л?

15. Какой активности и марки должен быть портландцемент для получения бетона марки по прочности М200 на заполнителях низкого качества при водоцементном отношении В/Ц = 0,58?

16. Какой маркой по прочности будет обладать бетон, приготовленный из портландцемента марки 400 и заполнителей высокого качества при водоцементном отношении В/Ц = 0,65?

17. Для приготовления тяжёлого бетона марки по прочности М200 употребляются портландцемент с активностью 42 МПа и заполнители среднего качества (рядовые). Рассчитать водоцементное отношение при изготовлении данного бетона.

18. При испытании трёх бетонных кубиков с размером ребра 150 мм в 14 - суточном возрасте на гидравлическом прессе с площадью поршня 572 см2показания манометра были соответственно равны 8,2; 8,4; и 8,1 МПа. Какой марке по прочности соответствует бетон?

19. Определить минимально необходимую ёмкость бетоносмесителя и плотность бетонной смеси, если при одном замесе получается 2 т бетонной смеси состава 1 : 2 : 4 (по массе) при водоцементном отношении В/Ц = 0,6 и коэффициенте выхода, равном 0,7. Насыпные плотности материалов для бетона: песка – 1,6 т/м3, щебня – 1,5 т/м3и цемента –1,3 т/м3.

20. Определить расход сухих материалов по массе и объёму на 1 м3бетона, если номинальный состав его по массе 1 : 2,2 : 5,1 при водоцементном отношении 0,65. Насыпные плотности компонентов бетона: песка – 1600 кг/м3, щебня – 1450 кг/м3и цемента – 1300 кг/м3. Коэффициент выхода нужно взять из справочных данных.

21. Плотность бетонной смеси номинального состава 1 : 1,9 : 4,1 (по массе) оказалась 2235 кг/м3. Водоцементное отношение было 0,45. Определить расход составляющих материалов на 1 м3бетона, если в момент приготовления бетонной смеси влажность песка была 7%, а гравия - 4,0%.

22. Цементный бетон с 7-дневным сроком твердения показал предел прочности при сжатии 20 МПа. Определить ориентировочную активность цемента, если водоцементное отношение было 0,4.

23. Определить пористость цементного бетона состава 1 :1,9 : 4,5 (по массе) при В/Ц = 0,50, если химически связанная вода составляет 15% от массы цемента. Плотность бетона 2390 кг/м3при влажности 2%.

24. Определить коэффициент выхода и плотность цементного бетона, если для получения 555 м3его израсходовано 162,5 т цемента, 275 м3песка и 525 м3гравия, имеющих насыпные плотности соответственно 1,2 ; 1,6 и 1,5 т/м3. Водоцементное отношение было равно 0,4.

25. Номинальный состав цементного бетона по объёму 1: 2,5:3,1 при водоцементном отношении В/Ц = 0,45. Определить количество составляющих материалов на 135 м3бетона, если на 1 м3его расходуется 390 кг цемента, а влажность песка и гравия в момент приготовления бетонной смеси была соответственно равна 5,6% и 3,0%. Насыпная плотность цемента 1,3 т/м3, песка – 1,6 т/м3, гравия – 1,5 т/м3.

Практическая работа №5

Подбор состава тяжелого бетона

Подбор состава бетона заключается в определении расхода исходных материалов (вяжущего, воды, мелкого и крупного заполнителей) на 1 м3уплотненной бетонной смеси или в относительном выражении – соотношения по массе или объему между количествами цемента, песка и щебня (гравия) при обязательном указании водоцементного отношения. В последнем случае массу или объем цемента принимают за единицу, поэтому соотношение между составными частями бетона имеет вид: 1:X:Y при определенном В/Ц (гдеX– количество частей песка,Y– количество частей щебня или гравия).

От правильности проектирования состава тяжелого бетона зависят его плотность и прочность, которые, в свою очередь во многом определяют такие важные свойства как морозостойкость, водонепроницаемость и др. Рациональным считается тот состав тяжелого бетона, в котором расход вяжущего минимален при условии получения заданной прочности бетона и необходимой удобоукладываемости бетонной смеси.

При проектировании состава бетона сначала рассчитывают его ориентировочный состав, затем проверяют на опытных замесах удобоукладываемость бетонной смеси и прочность бетона, и уточняют состав бетона, если требуемые свойства недостигнуты. После этого пересчитывают номинальный (лабораторный состав) на полевой (производственный) с учетом влажности заполнителей и определяют расход материалов на один замес бетоносмесителя.

Расчет предварительного состава тяжелого бетона

Расчет предварительного состава тяжелого бетона производят на основе зависимости прочности бетона от активности цемента, цементно-водного фактора и качества заполнителей, а также зависимости подвижности бетонной смеси от расхода воды и других факторов. Требуемую среднюю прочность бетона определяют, исходя из заданного класса по прочности на сжатие, по формуле

![]() ,

(3.10)

,

(3.10)

где В – класс бетона по прочности на сжатие;Кб– Коэффициент, зависящий от вида бетона (для тяжелого бетонаКбравен 0,778).

Если в задании указана марка бетона, то требуемую прочность бетона в МПа рассчитывают по формуле

Rб = 0,11.М, (3.11)

где М – заданная марка бетона.

Определение расходов песка и крупного заполнителя основано на формулах, которые вытекают из физических основ структурообразования бетона (принципы метода абсолютных объемов).

Порядок расчета состава тяжелого бетона следующий:

1. Водоцементное отношение определяют по формулам:

а) для обычного бетона (при В/Ц 0,4)

![]() ;

(3.12)

;

(3.12)

б) для высокопрочного бетона (при В/Ц 0,4)

![]() .

(3.13)

.

(3.13)

Формулу

(3.10) следует применять, если

![]() ,

в других случаях надо пользоваться

формулой (3.11).

,

в других случаях надо пользоваться

формулой (3.11).

Значения коэффициентов АиА1берут из табл.3.22.

Таблица 3.22. Значения коэффициентов АиА1

-

Материалы для бетона

А

А1

Высококачественные

Рядовые

Пониженного качества

0,65

0,60

0,55

0,43

0,40

0,37

2. Водопотребность бетонной смеси (расход воды в дм3или кг на 1 м3бетона) назначают в зависимости от ее удобоукладываемости (подвижности или жесткости). Удобоукладываемость смеси, если она не задана, выбирается в зависимости от вида конструкции и способа формования (табл.3.23).

Таблица 3.23. Рекомендуемая удобоукладываемость бетонной смеси для различных конструкций

|

Вид конструкций, изделий и метод их изготовления |

Подвиж-ность, см |

Показатель жесткости, с |

|

Монолитные конструкции Подготовка под фундаменты и основания дорог Полы, покрытия дорог и аэродромов, массивные неармированные конструкции Массивные армированные конструкции Тонкостенные конструкции, сильно насыщенные арматурой |

2

2-3 2-4

6-8 |

30-60

25-30 15-25

6-10 |

|

Сборные конструкции Изделия, формуемые с немедленной распалубкой Стеновые панели, формуемые в горизонтальном положении с вибропригрузом Изделия, формуемые вибропрокатом |

0

0 0 |

80-160

60-80 50-60 |

Водопотребность бетонной смеси определяют по таблице 3.24 в зависимости от требуемой удобоукладываемости (подвижности или жесткости) бетонной смеси, вида и крупности заполнителя.

3. Расход цемента на 1 м3бетона определяют по формуле

![]() .

(3.14)

.

(3.14)

Если расход цемента на 1 м3бетона окажется меньше допускаемого по СНиПу (см. табл.3.25), то следует увеличить его до требуемой величины Цmin.

4. Расход заполнителей на 1 м3бетона определяют по следующим формулам:

![]() ;

(3.15)

;

(3.15)

![]() ,

(3.16)

,

(3.16)

где Щ, П, Ц и В – расходы соответственно щебня, песка, цемента и воды в кг на 1 м3бетона;- коэффициент раздвижки зерен щебня раствором;Vп– пустотность щебня в долях единицы;щ,пиц– истинные плотности соответственно щебня, песка и цемента, кг/дм3;ощ– насыпная плотность щебня, кг/дм3.

Таблица 3.24. Ориентировочные расходы воды на 1 м3бетона

|

Удобоукладываемость бетонной смеси |

Наибольший размер зерен заполнителя, мм | ||||||||

|

Гравий |

Щебень | ||||||||

|

Осадка конуса, см |

Жесткость, с |

10 |

20 |

40 |

70 |

10 |

20 |

40 |

70 |

|

0 0 0 0 4 и менее 5-9 10-15 16 и более |

31 и более 21-30 11-20 5-10 1-4 - - -

|

150 160 165 175 190 200 215 225

|

135 145 150 160 175 185 205 220

|

125 130 135 145 160 170 190 205

|

120 125 130 140 155 165 180 195 |

160 170 175 185 200 210 225 235

|

150 160 165 175 190 200 215 230

|

135 145 150 160 175 185 200 215

|

130 140 145 155 170 180 190 205

|

Примечание: 1.Таблица составлена для средних песков с водопотребностью 7%. При применении крупного песка с водопотребностью менее 7% расход воды уменьшается на 5 дм3на каждый процент снижения водопотребности; при применении мелкого песка с водопотребностью более 7% расход воды увеличивается на 5 дм3на каждый процент увеличения водопотребности. 2. При применении пуццолановых цементов расход воды увеличивается на 15...20 дм3. 3. При расходе цемента свыше 400 кг/м3расход воды увеличивается на 10 дм3на каждые 100 кг цемента.

Таблица 3.25. Минимальный расход цемента Цminдля получения нерасслаиваемой плотной бетонной смеси

|

Вид смеси

|

Наибольшая крупность заполнителя, мм | |||

|

10 |

20

|

40 |

70

| |

|

Особо жесткая (Ж20 с) Жесткая (Ж= 10- 20 с) Малоподвижная ((Ж= 5-10 с) Подвижная (ОК= 1-10 см) Очень подвижная (ОК= 10-16 см) Литая (ОК> 16 см)

|

160 180 200 220 240 250

|

150 160 180 200 220 230

|

140 150 160 180 200 210

|

130 140 150 160 180 190

|

Коэффициент раздвижки для жестких бетонных смесей следует принимать в пределах 1,05-1,15, в среднем – 1,1; для пластичных смесейпринимают в соответствии с табл.3.26.

Таблица 3.26. Оптимальные значения коэффициента для подвижных бетонных смесей

|

Расход цемента |

Оптимальные значения коэффициента при В/Ц | ||||

|

0,4 |

0,5 |

0,6 |

0,7 |

0,8 | |

|

250 300 350 400 500

|

- - 1,32 1,4 1,5 |

- 1,3 1,38 1,46 1,56 |

1,26 1,36 1,44 - - |

1,32 1,42 - - - |

1,38 - - - - |

Примечание: 1. При других Ц и В/Ц коэффициент находят интерполяцией.

2. Если водопотребность песка более 7%, коэффициент уменьшают на 0,03 на каждый процент увеличения водопотребности; если водопотребность песка менее 7%, коэффициентувеличивают на 0,03 на каждый процент снижения водопотребности.

Таким образом получают расчетный состав бетона в виде расхода материалов Ц, В, П и Щ (кг) для получения 1 м3или 1000 дм3бетона.

Расчетная плотность бетонной смеси (кг/м3) составит

бс= Ц + В + П + Щ . (3.17)

Корректирование состава бетона по пробному замесу

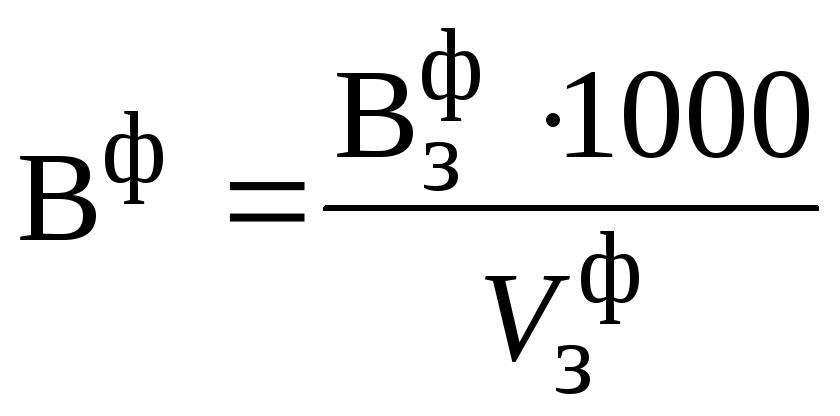

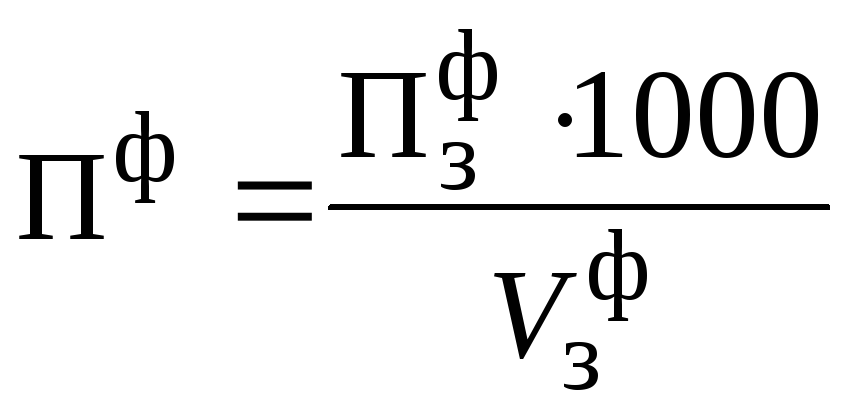

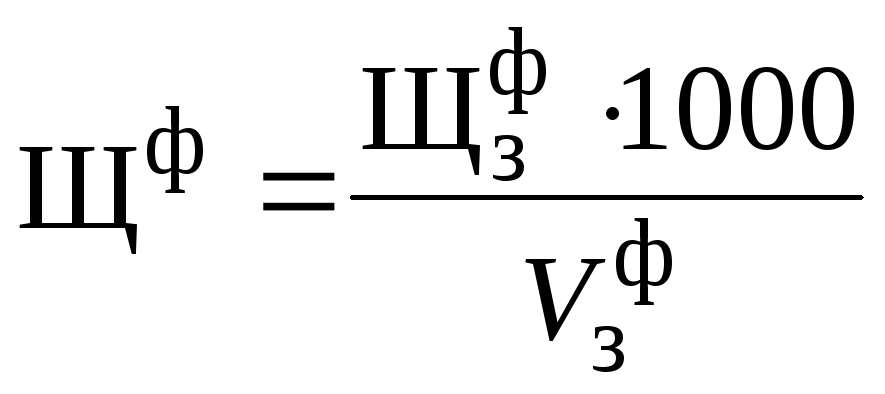

После корректирования удобоукладываемости бетонной смеси на пробном замесе определяют фактические расходы сырьевых материалов на пробный замес. Фактические расходы сырьевых материалов на 1 м3бетона рассчитывают по формулам:

;

(3.18)

;

(3.18)

;

(3.19)

;

(3.19)

;

(3.20)

;

(3.20)

,

(3.21)

,

(3.21)

где Цзф, Взф, Пзфи Щзф– фактические расходы сырьевых материалов на пробный замес, кг;Vзф– фактический объем пробного замеса, дм3.

,

(3.22)

,

(3.22)

где бсф– фактическая плотность бетонной смеси, кг/дм3(не должна отличаться от расчетной плотности более чем на 2%).

После заданного срока твердения контрольные образцы бетона испытывают на сжатие. Если фактическая прочность бетона отличается от заданной более чем на 15% в ту и другую сторону, то следует внести коррективы в состав бетона. Для повышения прочности увеличивают расход цемента, т.е. Ц/В; в противном случае – уменьшают расход цемента и соответственно Ц/В.

Определение полевого (производственного) состава бетона

Полевой состав бетона рассчитывают с учетом влажности заполнителей по формулам:

Цп=Цф ; (3.23)

![]() ;

(3.24)

;

(3.24)

![]() ;

(3.25)

;

(3.25)

![]() ,

(3.26)

,

(3.26)

где Wпи Wщ– влажности песка и щебня, %.

Определение расходов материалов на замес бетоносмесителя

Расходы материалов на замес бетоносмесителя рассчитывают по формулам:

![]() ;

(3.27)

;

(3.27)

![]() ;

(3.28)

;

(3.28)

![]() ;

(3.29)

;

(3.29)

![]() ,

(3.30)

,

(3.30)

где

![]() –

объем бетонной смеси, получаемой из

одного замеса бетоносмесителя, дм3.

–

объем бетонной смеси, получаемой из

одного замеса бетоносмесителя, дм3.

![]() ,

(3.31)

,

(3.31)

где

![]() –

емкость бетоносмесителя по загрузке,

дм3;–

коэффициент выхода бетона.

–

емкость бетоносмесителя по загрузке,

дм3;–

коэффициент выхода бетона.

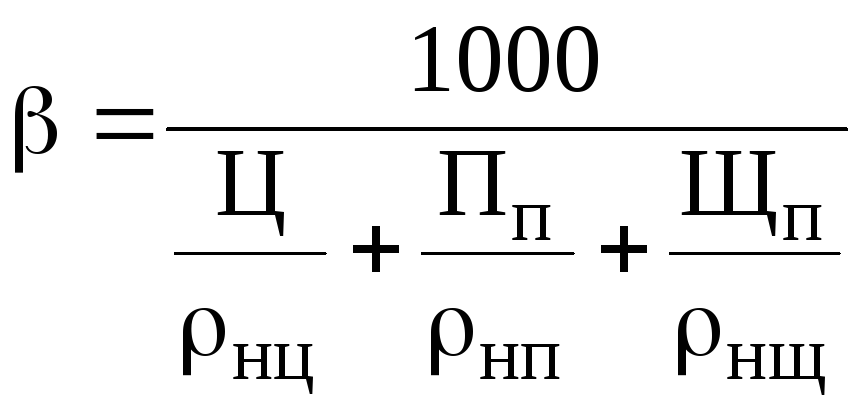

Коэффициент выхода бетона, который представляет собой степень уменьшения объема бетонной смеси по сравнению с суммарным объемом исходных материалов и обычно равен 0,6...0,7, вычисляют по формуле

.

(3.32)

.

(3.32)

В задании на работу каждый студент получает исходные данные для предварительного расчета состава тяжелого бетона методом абсолютных объемов, а именно: требуемый класс или марку бетона по прочности, марку или активность цемента, характеристики удобоукладываемости бетонной смеси (подвижность или жесткость) и качества заполнителей для бетона (высококачественные, рядовые или пониженного качества), наибольшую крупность щебня или гравия, значения истинной и насыпной плотности основных компонентов, величину пустотности крупного заполнителя. Кроме того, в задании приводятся ситуационные данные: изменения расхода материалов в пробном замесе для корректировки удобоукладываемости бетонной смеси, ее фактическая плотность, значения влажности заполнителей в производственных условиях, емкость бетоносмесителя.

Ниже приводится пример расчета состава тяжелого бетона для оказания помощи в выполнении этих расчетов.

Исходные данные для расчета

Рассчитать состав тяжелого бетона с классом (маркой) по прочности на сжатие В_20_(М ____). Удобоукладываемость бетонной смеси по подвижности (жесткости) составляет ОК = _4_см (Ж = ______ с).

Исходные

материалы: портландцемент: марка

(активность) М _400_(![]() =

_39,2_ МПа), истинная плотностьц= _3,1_ кг/дм3, насыпная плотностьнц= _1,2_

кг/дм3; песоксредней крупности:

истинная плотностьп= _2,65_кг/дм3, насыпная плотностьнп= _1,6_

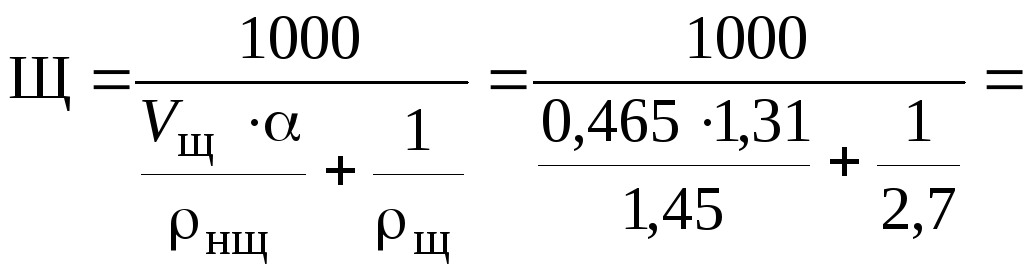

кг/дм3, водопотребность _5_%;щебень, гравий (нужное подчеркнуть):

истинная плотностьщ= _2,7_ кг/дм3, насыпная плотностьнщ= _1,45_

кг/дм3, наибольшая крупность НК =

_40_ мм, пустотностьVщ= _0,465_ в долях единицы.

=

_39,2_ МПа), истинная плотностьц= _3,1_ кг/дм3, насыпная плотностьнц= _1,2_

кг/дм3; песоксредней крупности:

истинная плотностьп= _2,65_кг/дм3, насыпная плотностьнп= _1,6_

кг/дм3, водопотребность _5_%;щебень, гравий (нужное подчеркнуть):

истинная плотностьщ= _2,7_ кг/дм3, насыпная плотностьнщ= _1,45_

кг/дм3, наибольшая крупность НК =

_40_ мм, пустотностьVщ= _0,465_ в долях единицы.

Для получения заданной подвижности (жесткости) в пробном замесе увеличили расход воды и цемента(заполнителей) на 10 %.Фактическая плотность бетонной смеси составилабсф=2460кг/м3. Влажность песка и крупного заполнителя в производственных условиях равна соответственноWп= 5_% иWщ= 3_%. Емкость бетоносмесителя по загрузке 500 дм3.

Результаты расчета

1. Расчет предварительного состава бетона.

Определение требуемой прочности

![]() 28,3 МПа.

28,3 МПа.

Определение среднего уровня прочности – округляем в большую сторону до ближайшей марки М 300, т.е.Rб=30МПа.

Определение водоцементного отношения

а) для обычных

бетонов (![]() =_30

МПа

=_30

МПа![]() =

_47,04_ МПа)

=

_47,04_ МПа)

![]() 0,562.

0,562.

б) для высокопрочного

бетона (![]() =

_____

=

_____![]() = _____ МПа)

= _____ МПа)

![]() = ______ .

= ______ .

Определение расхода воды – по таблице 3.21 для подвижности(жесткости) ОК = 4 см (Ж = ______ с) и наибольшей крупностищебня(гравия) НК = _40_ мм, т.е. В = _175_ дм3.

Коррекция расхода воды, исходя из водопотребности песка 5%, – уменьшение на 10 дм3 , т.е. В = _165_ дм3.

Определение расхода цемента

![]() 294кг.

294кг.

Если расход цемента на 1 м3бетона окажется меньше допускаемого по СНиПу (см. табл.3.22) Цmin= _180_ кг, то следует увеличить его до требуемой величины Цmin. Окончательно Ц = _294_ кг.

Определение расхода щебня

1265 кг.

1265 кг.

Определение расхода песка

720кг.

720кг.

В результате расчета получен предварительный состав бетонной смеси,

кг/м3:

-

Цемент

Вода

Песок

Щебень

В/Ц

294

165

720

1265

0,561

Расчетная плотность бетонной смеси (кг/м3) составляет

бс= Ц + В + П + Щ = 289 + 165 + 724 + 1265 =2444кг/м3.

2. Корректирование состава бетона по пробному замесу.

Состав бетона, полученный расчетом, уточняется на пробных замесах и по результатам испытаний контрольных образцов.

Объем пробного замеса составляет ___50____ л.