- •1. Что представляет собой строительное стекло, какие сырьевые материалы применяют для его изготовления и как его получают?

- •2. Какие химические соединения возникают при гидратации портландцемента и как они влияют на свойства цементного камня?

- •Значения δz и δh реакций гидратации [4]

- •3. Что такое класс бетона и его марка по прочности на сжатие? Каково соотношение между ними и от чего это соотношение зависит?

- •1. Определение водоцементного соотношения

- •10. Уточнение состава бетона по результатам пробного замеса

- •11. Переход от лабораторного состава к полевому

- •12. Расчет расхода материалов на один замес бетономешалки

- •1. Укажите способы ускорения твердения тяжелого бетона.

- •2. Классификация строительных материалов

- •3. Какими свойствами обладают поропласты? Область их применения.

Вариант 17.

ПЕРВОЕ КОНТРОЛЬНОЕ ЗАДАНИЕ

ЗАДАЧА 1. Водопоглощение по массе и объему бетона соответственно равно 3,9% и 8,6%. Рассчитать общую пористость бетона при его истинной плотности 2,72г/см.

Решение:

1.

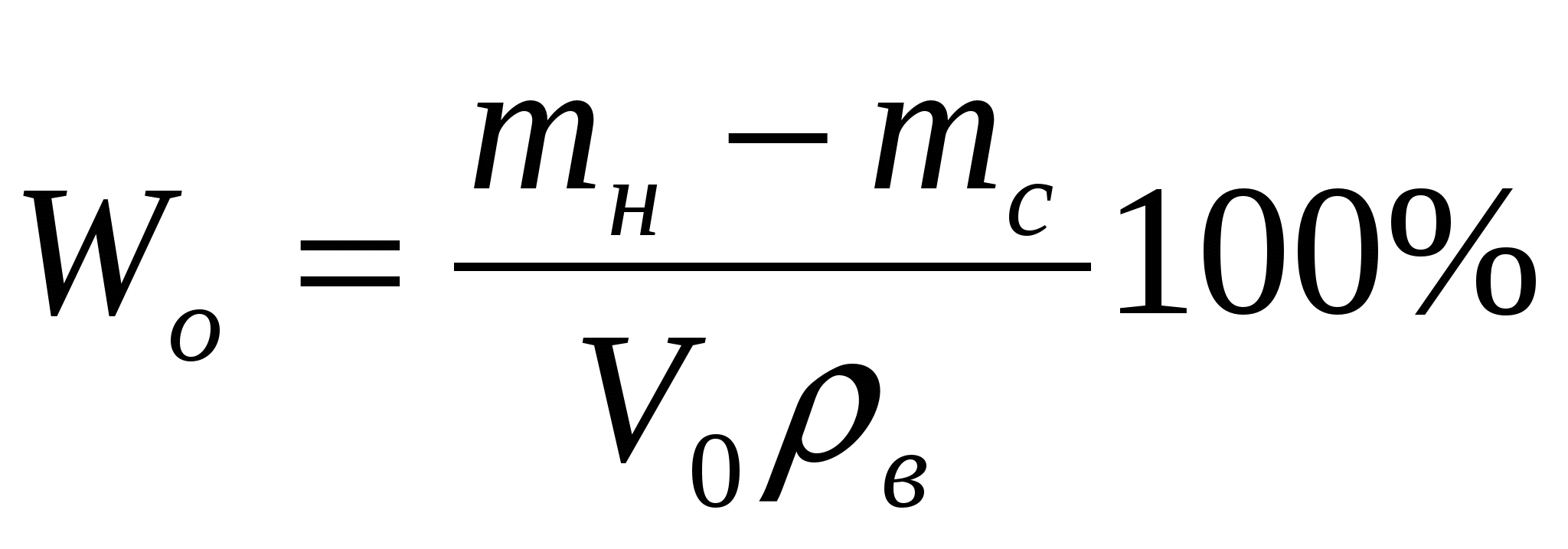

Используя стандартные формулы определения

водопоглощения по объему и массе,

выполним следующие преобразования: ;

;  ,

Разделив

первое выражение на второе получаем

W0 ρ в=Wm ρ m,, поскольку тс/V0= ρ m,

Далее,

определяем среднюю плотность бетона:

,

Разделив

первое выражение на второе получаем

W0 ρ в=Wm ρ m,, поскольку тс/V0= ρ m,

Далее,

определяем среднюю плотность бетона:

,

,

где ρ m - средняя плотность бетона, ρ в - средняя плотность воды, W0- водопоглощение по объему, Wm- водопоглощение по массе.

2. Определим пористость бетона по формуле:

,

,

где

-

истинная

плотность бетона, ρ m - средняя

плотность бетона.

-

истинная

плотность бетона, ρ m - средняя

плотность бетона.

ЗАДАЧА 2. Сколько получится строительного гипса из 1 т гипсового камня, содержащего 8 % примесей?

Решение:

Количество чистого гипса (без примесей) равно 1000 х 0,92= 920 кг;

Количество примесей 1000 - 920= 80 кг.

ЗАДАЧА 3. По известному составу бетона (расходы материалов на 1 м3 бетона: цемента- 330 кг; воды 180 л; песка 730 кг и щебня 1260 кг) определить расчетную плотность бетонной смеси, плотность затвердевшего бетона (если к тому времени провзаимодействовало с цементом 20% воды от массы цемента) и пористость бетона образовавщуюся вследствие потери избыточной воды затвердевания.

Решение:

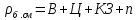

1. Расчетную плотность бетонной смеси находят по формуле:

,

,

где В, Ц, КЗ, n- соответственно содержание воды, цемента, крупного заполнителя и песка в 1 м3 бетонной смеси, кг.

.

.

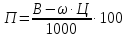

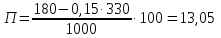

2. Пористость бетона находят по формуле:

,

,

где

В- расход воды, Ц- расход цемента,

-

содержание химически связанной воды,

доля от массы цемента, обычно для бетона

в возрасте 28 суток, принимаемая равной

0,15.

-

содержание химически связанной воды,

доля от массы цемента, обычно для бетона

в возрасте 28 суток, принимаемая равной

0,15.

.

.

3. Плотность бетона при этом является обратным показателем пористости: 100- 13,05= 86,95%

ВОПРОСЫ К ПЕРВОЙ КОНТРОЛЬНОЙ РАБОТЕ

1. Что представляет собой строительное стекло, какие сырьевые материалы применяют для его изготовления и как его получают?

Стеклом называют аморфные вещества, получаемые в результате переохлаждения расплава независимо от его химического состава и температурной области затвердевания и обладающие в результате постепенного увеличения вязкости свойствами твердых тел. Переход от жидкого состояния в стеклообразное должен быть обратимым.

Из главных причин аморфного состояния неорганических стекол можно выделить две. Первая причина заключается в том, что в области затвердевания расплав стекла имеет очень высокую вязкость, что затрудняет перемещение атомов и упорядочение структуры. Вторая причина вытекает из особенностей ковалентной связи, определяющей взаимодействие атомов в оксиде. Ковалентная связь обладает двумя важными свойствами: насыщаемостью и направленностью.

Согласно насыщаемости химической связи каждый атом стекла в пространстве имеет в соответствии со своей валентностью строго определенное количество «партнеров» по взаимодействию. Например, атом четырехвалентного кремния должен иметь в непосредственном окружении четыре атома кислорода (в кварцевом стекле), с которыми он связан полярной ковалентной связью. Причем эти связи могут образовываться не произвольно, а под определенным углом друг к другу {принцип направленности). Все это очень затрудняет формирование регулярной кристаллической структуры.

Область применения стекол зависит от их свойств.

Плотность стекла составляет 2500.. .2700 кг/м3, предел прочности при сжатии - от 500 до 1000 МПа, при растяжении - 30...60 МПа. Трещины, царапины снижают прочность при растяжении в 4...5 раз.

Теплопроводность в зависимости от вида стекла составляет 0,5... 1 Вт/(м • °С). Температура начала размягчения стекла зависит от химического состава. Для строительных стекол она составляет 500...700 °С. Светопропускание (прозрачность) стекла - от 0 до 97 %, для оконного - примерно 88 %.

Недостатком стекла является повышенная хрупкость. Прочность при ударном изгибе составляет всего около 0,2 МПа, что ограничивает его применение.

В зависимости от стеклообразующего оксида, на основе которого изготовляют стекло, различают следующие его виды:

• силикатное, получаемое на основе Si02;

• боратное - на основе оксида бора В203;

• боросиликатное - на основе В203 и Si02;

• фосфатное - на основе фосфорного ангидрида Р205. Стеклообразователи являются основной составной частью

стекла и создают структурный скелет материала. Стеклообразователи - неорганические полимеры, имеющие сетчатую структуру. Поэтому стекла обладают чертами полимерных структур и соответствующими физико-механическими свойствами, характерными для полимерных материалов.

Сырьем для производства стекласлужат кварцевый песок, кальцинированная сода, доломит, мел, известняк, полевой шпат, нефелиновый концентрат. Иногда для удаления воздушных пузырей в стекломассу вводят осветлители (хлорид или сульфат натрия), для придания светорассеивающих свойств - глушители (соединения фтора или фосфора) и для окрашивания - красители (оксиды цветных металлов, хлорное золото АиС13, соединения серебра AgN03 и др.).

Производство стекла состоит из подготовки сырьевых материалов (сушка, дробление, фракционирование), приготовления шихты, варки стекломассы, изготовления стеклянных материалов и изделий. Варку подготовленной шихты производят в ванных печах непрерывного или периодического действия при температуре 1400... 1500 °С. В процессе нагрева шихты вначале происходит разложение, затем - плавление составляющих компонентов. Потом идут сложные реакции силикато- и стеклообразования, осветление и гомогенизация расплава. Стекловарение завершается охлаждением стекломассы до температуры, позволяющей формовать из нее изделия. Для оконного стекла - это 950.. Л100 °С

Формование изделий из стекломассы производят прессованием, выдуванием, прокатом, вытягиванием, центробежным способом, на расплаве металла. Наиболее распространенное оконное стекло производится способом горизонтального вытягивания ленты из вязкой стекломассы поверх слоя расплавленного олова, находящегося в специальной ванне. Это так называемый флоат-процесс (от английского float - плавать), который обеспечивает получение полированной поверхности листового стекла ( 34).

При охлаждении стекла вследствие его низкой теплопроводности в нем возникают большие градиенты температур, вызывающие внутренние напряжения. Наиболее опасным моментом, с этой точки зрения, является переход стекла от вязкопластического состояния к хрупкому, поэтому для снятия внутренних напряжений после формования производят отжиг-охлаждение по специальному режиму.