- •С.П.Білошицький

- •Методичні рекомендації

- •Для виконання самостійних робіт студентів з предмета

- •«Ремонт машин»

- •Самостійна робота №1

- •Самостійна робота – 2

- •Самостійна робота – 3

- •Самостійна робота – 4

- •Самостійна робота – 5

- •Самостійна робота – 6

- •Самостійна робота – 7

- •Самостійна робота – 8

- •Самостійна робота – 9

- •Самостійна робота – 10

- •Самостійна робота – 11

- •Самостійна робота – 12

- •Самостійна робота – 13

- •Самостійна робота – 14

- •Самостійна робота – 15

- •Самостійна робота – 16

- •Самостійна робота – 17

- •Самостійна робота – 18

- •Самостійна робота – 19

- •Самостійна робота – 20

- •Самостійна робота – 21

- •Самостійна робота – 22

- •Самостійна робота – 23

- •Самостійна робота – 24

- •Самостійна робота – 25

- •Самостійна робота – 26

- •Самостійна робота – 27

Самостійна робота – 18

Тема: Метод додаткових деталей

1.Галузь застосування методу

2.Приклади (ескізи) деталей

1. При ремонті методом ремонтних розмірів одну з деталей, що зносилися з'єднання обробляють до зникнення слідів зносу або до одержання визначеного заздалегідь встановленого розміру, а другу, найчастіше більш дешеву, замінюють новою. Наприклад, зношену шийку вала обробляють до зникнення слідів зносу і комплектують її з новою втулкою, що забезпечує з отриманим розміром шийки валу необхідну посадку. Такий ремонт може проводитися послідовно кілька разів, причому діаметр валу поступово зменшуватиметься, а діаметр отвору ремонтованої деталі - збільшуватися. Таким чином, деталі сполучення будуть мати розміри, що відрізняються від початкових. Ці нові, заздалегідь встановлені розміри деталей з'єднання прийнято називати ремонтними.

Розрізняють три види ремонтних розмірів: стандартні, регламентовані, вільні.

Стандартні ремонтні розміри, виготовлені промисловістю, застосовують при ремонті поршнів, поршневих пальців, штовхачів, вкладишів, поршневих кілець.

Регламентовані ремонтні розміри встановлюються технічними умовами на відновлення деталей. При цьому механічну обробку проводять до досягнення заданої величини.

Вільні ремонтні розміри передбачають обробку до отримання правильної геометричної форми і чистоти робочої поверхні деталей. Сполучену деталь підганяють до відновленої до вільного її розміру, залишаючи припуск для остаточної підгонки по місцю.

Основними особливостями методу ремонтних розмірів є: простота і доступність його застосування в умовах ремонтних майстерень, а також можливість забезпечення взаємозамінності деталей одного ремонтного розміру і забезпечення зазору в з'єднанні, рівного номінальному.

Число ремонтних розмірів і їх величини повинні бути певними, так як тільки в цих випадках можливе виготовлення взаємозамінних ремонтних деталей, використовуваних в якості запасних частин.

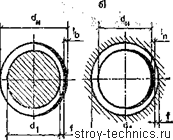

Рис. 13 - Схеми обробки валу і отвори під ремонтний розмір

Незважаючи на деякі недоліки, наприклад ослаблення перерізу деталі і збільшення номенклатури деталей, які ускладнюють їх облік, метод ремонтних розмірів знаходить широке застосування при ремонті таких груп деталей, як циліндр-поршень - кільце, шатуни - вкладиші - колінчастий вал і ін

На рис. 13 показані схеми одностороннього зносу валу і підшипника, згідно з якими можна визначити діаметри найближчих ремонтних розмірів. Розглянемо методику визначення величини і числа ремонтних розмірів на прикладі сполуки, в якому вал піддається ремонту, а підшипник замінюється.

Величина відхилень у розмірі ремонтних деталей вказується на них у вигляді ремонтних збільшень або зменшень від номінального розміру. Ремонтне зменшення (різниця між номінальним і ремонтним розмірами) вказується зі знаком мінус, а ремонтне збільшення (різниця між ремонтним і номінальним розмірами) зі знаком плюс. Наприклад, при ремонтному інтервалі, рівному 0,25 мм, збільшення для першого ремонтного розміру одно +0,25, для другого -1-0,5, для третього - +0,75 мм і т.д.

Деякі запасні деталі виготовляються заводами-виробниками у вигляді напівфабрикатів в неостаточно обробленому вигляді або напівобробленими.

Ці деталі позначають додаванням до номера основної деталі букви Р чи РП і цифри, що відповідає порядковому номеру ремонтного розміру.

Технічними умовами на ремонт будівельних машин допускається зменшення діаметра вала не більше ніж на 10% початкового його розміру. За умови перевірки на міцність припустимі й великі зменшення діаметра вала. Мінімальна товщина стінок отворів (гільз, втулок) визначається з умов їх міцності.

Метод додаткових деталей, що є різновидом методу ремонтних розмірів, широко поширений при відновленні під ремонтний розмір циліндрів блоків, що пройшли останній ремонтний розмір, гнізд клапанів, посадочних отворів під підшипники коробок передач, задніх мостів. Метод передбачає заміну зношеної частини деталі додаткової, спеціально для цієї мети виготовленої. Найбільш часто таким чином ремонтують отвори деталей. У маточину шківа, шестерні або іншої деталі, попередньо розточений до деякого розміру, запресовують ремонтну втулку або гільзу.

Якщо в ступиці є отвір для змащення, то запресовану деталь по торцю прихоплюють зварюванням в декількох точках або фіксують різьбовими штифтами. Після цього втулку розточують під необхідний розмір, свердлять отвір для змащення і прорубують мастильні канавки.

Для відновлення різьбових отворів застосовують різьбові втулки (ввертиші), в яких після установки на місце нарізують різьблення номінального кроку.

Зношені ділянки плоских поверхонь деталей ремонтують встановленням накладок і планок. При цьому дефектні ділянки стругають або фрезерують, потім із смугової сталі виготовляють і ретельно підганяють накладки. Їх закріплюють гвинтами або зварюванням і обробляють врівень з незношеного поверхнями деталі. Спосіб додаткових деталей простий і економічний, оскільки дозволяє зберегти і використовувати решту незношеного працездатну частину деталі.

2. Ескізом називається креслення, виконане без застосування креслярських інструментів і без точного дотримання масштабу, але обов'язково із збереженням пропорціональності між окремими частинами предмета. Ескізи служать звичайно основою для виконання за ними креслень. Іноді деталь можна виготовити безпосередньо за ескізом.

Ескізи широко застосовуються у виробничих умовах при ремонті устаткування. В цьому випадку ескіз складається з реально існуючих деталей і називається ескізом з натури.

Наприклад, такі ескізи:

Рис. 14 – Ескізи креслень

Повинен знати і розуміти:

1.Галузь застосування методу

2.Приклади (ескізи) деталей

Контрольні питання:

1. Види верстатів?

2. Призначення токарного верстана?

Література:

1. С.К. Полянський, В.М. Коваленко „Експлуатаційні матеріали”: Підручник. - К.: Либідь, 2003 р.

2. Навчальний посібник/ Упор. В.Я. Чабанний. - Кіровоград: Центрально-Українське видавництво, 2007. - 348 с.