- •1 Кінематичний розрахунок приводів машин

- •4 А х х ххх х х х у3

- •2. Приклад кінематичного розрахунку приводу.

- •2 Розрахунок зубчастих передач

- •1.1 Указівки на вибір матеріалів зубчастих передач

- •2. Указівки на вибір напруг, що допускаються при розрахунках зубчастих передач.

- •2.2. Вибір допустимих напружень при розрахунках зубчастих передач на згинальну витривалість.

- •3. Порядок розрахунку циліндричних зубчастих передач

- •3.1. Вибирають матеріал зубчастих коліс. Призначають термообробку шестірні і колеса (п.1).

- •3.5. Перевірочний розрахунок передачі.

- •3.6. Геометричний розрахунок передачі.

- •3.7. Силовий розрахунок передач.

- •3.8. Вказівки по розрахункам відкритих циліндричних зубчастих передач.

- •4. Указівки з розрахунку конічних зубчастих передач.

- •4.1. Загальні відомості.

- •4.2. Порядок розрахунку конічних зубчастих передач.

- •4.3. Указівки з розрахунку відкритих конічних зубчастих передач

- •5. Приклади розрахунку зубчастих передач

- •5.1. Розрахунок прямозубої циліндричної передачі.

- •5.2. Розрахунок косозубої циліндричної передачі

- •5.3. Розрахунок відкритої прямозубої циліндричної передачі

- •5.4. Розрахунок конічної зубчастої передачі.

- •5.5. Розрахунок відкритої конічної передачі.

- •3 Розрахунок черв’ячних передач

- •1. Вказівки по вибору матеріалу для черв’ячних передач

- •Вибір матеріалу для черв’яка

- •Вибір матеріалу для черв’ячних коліс

- •2. Вибір допустимих напружень при розрахунку черв’ячних передач

- •3. Вказівки по розрахунку черв’ячних передач з циліндричним черв’яком

- •3.1 Порядок розрахунку черв’ячних передач

- •3.2 Проектний розрахунок

- •3.3 Перевірочний розрахунок

- •3.4 Геометричний розрахунок

- •3.5 Силовий розрахунок

- •3.6 Тепловий розрахунок

- •3.7 Приклад розрахунку черв’ячної передачі редуктора

4.3. Указівки з розрахунку відкритих конічних зубчастих передач

Проектний розрахунок цих передач виконується так, як і відкритих циліндричних на згинальну витривалість зубців (п. 3.8).

Рекомендується наступний порядок розрахунку конічних відкритих передач:

4.3.1. Вибирають матеріал зубчастих коліс. Призначають вид термообробки (п.1).

4.3.2. Визначають допустиме згинальне напруження σFP (МПа) по формулі (39).

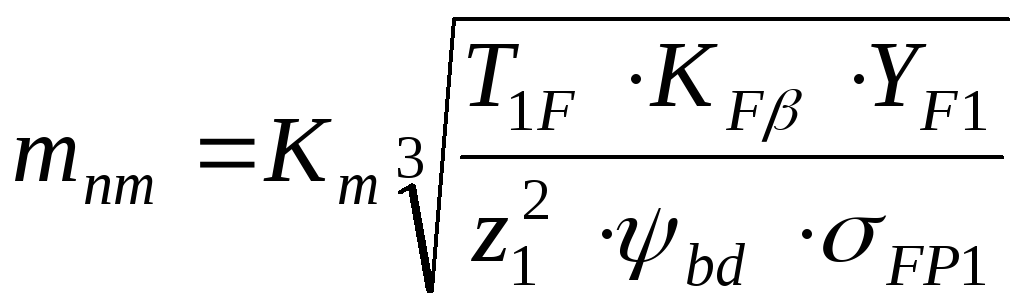

4.3.3. Визначають попереднє значення модуля тпт (для прямозубої конічної тtт) на середньому ділильному діаметрі, мм:

.

(67)

.

(67)

Тут Кт – допоміжний коефіцієнт. Для прямозубих конічних передач Кт = 14,5; для передач з тангенціальними зубцями Кт = 11, а з круговими зубцями Кт = 10;

КFβ – коефіцієнт, що враховує розподіл навантаження по ширині вінця конічного колеса (див. табл.25).

YF1 – вибирають по табл.23 у залежності від еквівалентного числа зубців коліс (див. примітка до табл.23).

z1 – число зубців шестерні (зазвичай приймають z1 ≥ 17).

ψbd – обирають по першій умові (46).

4.3.4.

Прийнявши

значення коефіцієнта ширини зубчастого

вінця

![]() (менше значення прии

≤ 3), визначають зовнішній коловий

модуль, мм:

(менше значення прии

≤ 3), визначають зовнішній коловий

модуль, мм:

![]() (68)

(68)

Отримане значення модуля узгоджується з стандартом ДЕСТ 310-76 (див. табл.16).

4.3.5. Визначають значення величин по формулах (47...55).

4.3.6. Виконують перевірочний розрахунок передачі відповідно до п.4.2.5.

4.3.7. Визначають геометричні параметри передачі по формулах табл.27.

4.3.8. Проводять силовий розрахунок передачі (п.4.2.7).

5. Приклади розрахунку зубчастих передач

5.1. Розрахунок прямозубої циліндричної передачі.

Розрахувати прямозубу циліндричну передачу редуктора по наступним даним: N1max = 8,6 кВт; п1 = 650 хв-1; и = 5; η = 0,97; навантаження нереверсивне; гістограма навантаження тихохідного вала показана на мал.2

Рис.2

5.1.1. Вибираємо матеріал зубчастих коліс і термообробку. По табл.1 вибираємо термообробку для шестерні – поліпшення і колеса – нормалізацію. Матеріали зубчастих коліс при цьому складуть припрацьовуючі пари. По табл.2 приймаємо матеріал шестерні сталь 40Х (відносно недорогу леговану сталь), у якої твердість НВ1 = 230…260,σв1 = 750 МПа, σТ1 = 520 МПа. Матеріал зубчастого колеса – сталь 45, у якої НВ2 = 179…207, σв2 = 600 МПа, σТ2 = 320 МПа.

5.1.2. Визначаємо контактні допустимі напруження σНP по формулі (1):

σHP = (σHlim ·ZR · ZV · KL · KXH)/SH ,

прийнявши попередньо для проектного розрахунку ZR · ZV · KL · KXH = 0,9.

Значення σHlim знаходимо по формулі (2):

σHlim = σHlimв · КН ,

Значення межі контактної витривалості поверхонь зубців, що відповідає базовому числу циклів зміни напружень, знаходимо по формулі табл.5, МПа:

σHlimв1 = 2ННВ1 + 70 = 2 · 245 + 70 = 560;

σHlimв2 = 2ННВ2 + 70 = 2 · 193 + 70 = 456.

Для визначення коефіцієнта довговічності КН2 знаходимо:

базове число циклів зміни напружень NHO по табл.7

NHO1 = 17 · 106; NHO2 = 10 · 106;

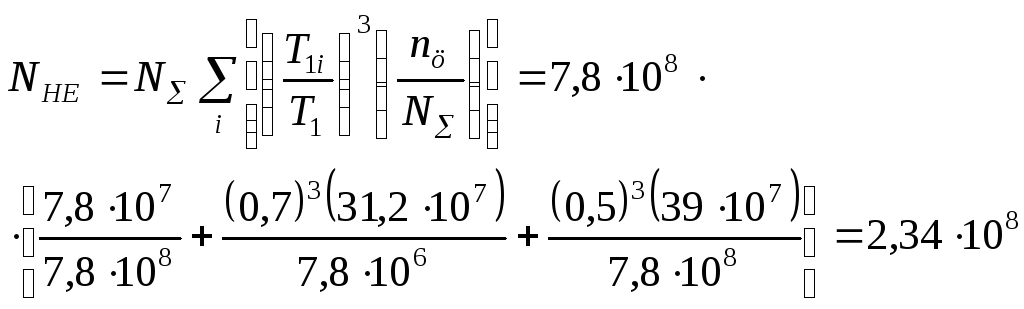

еквівалентне число циклів навантажень по формулі (5)

де ![]()

![]() nці

= 60t4

∙n1

=

(2000 + 8000 + 10000) · 60 · 650 =

nці

= 60t4

∙n1

=

(2000 + 8000 + 10000) · 60 · 650 =

![]() ;

;

nц1 = 60 · 2000 · 650 = 7,8 · 107;

nц2 = 60 · 8000 · 650 = 31,2 · 107;

nц3 = 60 · 10000 · 650 = 39 · 107;

NHE2 = NHE1 / и = 2,34 · 108/5 = 4,68 · 107.

Оскільки для перемінного навантаження NHE1 > NHO1, то KHL1 = 1,0 і NHE2 > NHO2, то KHL2 = 1,0;

σHlimв1 = 560 · 1,0 = 560 МПа;

σHlimв2 = 456 · 1,0 = 456 МПа.

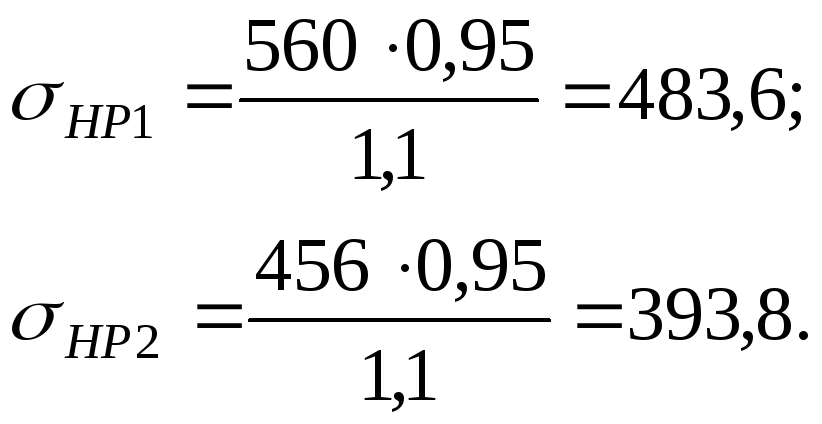

Попередньо знаходимо допустимі контактні напруження відповідно для шестерні і колеса, Мпа:

σHP1 = (560 · 0,9) / 1,1 = 458,2;

σHP2 = (456 · 0,9) / 1,1 = 373,1.

Тут SH =1,1 (прийнятий для поліпшення і нормалізації). При проектному розрахунку прямозубих передач у якості розрахункового σHP вибирають менше значення. Приймаємо σHP1 = σHP2 = 373,1 МПа.

5.1.3. Визначаємо максимальні крутні моменти на шестерні і колесі, Н·м:

![]()

![]()

N2 = N1 · η = 8,6 · 0,97 = 8,34 квт,

Тут

n2 = n1 / и = 650 / 5 = 150 хв -1.

5.1.4. Визначаємо попереднє значення діаметра початкового кола шестерні по формулі (12), мм:

![]()

Тут Кd = 770 МПа1/3 (див. табл.12);

![]() =

0,1 (за рекомендацією табл.14 при симетричному

розташуванні зубчастих коліс відносно

опор);

=

0,1 (за рекомендацією табл.14 при симетричному

розташуванні зубчастих коліс відносно

опор);

КНβ = 1,04 (див. табл.13).

Робоча ширина коліс

bW

=

![]() ·d1

=

1,01· 81 = 81 мм.

·d1

=

1,01· 81 = 81 мм.

По

табл.15 вибираємо

![]() =

30.

=

30.

Попередньо згідно стандарту СТ СЕВ 310-76 (див. табл.16) визначаємо модуль:

тt

= b /![]() = 81/3 = 2,7 мм.

= 81/3 = 2,7 мм.

Вибираємо тt = 3 мм.

Визначаємо число зубців відповідно шестерні і колеса:

z1 = d1 / mt = 81/3 = 27 > zmin = 17;

z2 = z1 · и = 27 · 5 = 135.

Для передачі без зсуву з нестандартною міжосьовою відстанню визначаємо:

d1 = mt · z1 = 3 · 27 = 81 мм;

d2 = mt · z2 = 3 · 135 = 405 мм;

а = (d1 + d2) /2 = (81 + 405) /2 = 243 мм.

5.1.5. Уточнюємо значення допустимих контактних напружень по формулі (1):

σHP = (σHlim ·ZR · ZV · KL · KXH)/SH ,

де σHP1 = 560 МПа; σHlim2 = 456 МПа (визначені раніше). Прийнявши частоту робочих поверхонь зубців шестерні і колеса по 6-му класі (Ra = 2,5…1,25), знаходимо ZR = 0,95.

Визначаємо колову швидкість зубчастих коліс (27):

![]() м/с.

м/с.

Оскільки

![]() <

5 м/с, тоZV

= 1; KL

= 1,0; KXH

= 1, так як d2

= 405 мм < 800 мм.

<

5 м/с, тоZV

= 1; KL

= 1,0; KXH

= 1, так як d2

= 405 мм < 800 мм.

Уточнені значення допустимих контактних напружень, Мпа:

Визначаємо σFP по формулі (7):

σFP = (σFlim · YR · YS · KXF)/SF ,

де σFlim = σ0Flimb · KFg · KFd · KFc ·KFL [див. (8)];

σ0Flimb1 = 1,35НВ1 + 100 = 1,35 · 245 + 100 = 430,75 МПа;

σ0Flimb2 = 1,35НВ2 + 100 = 1,35 · 193 + 100 = 260,55 МПа.

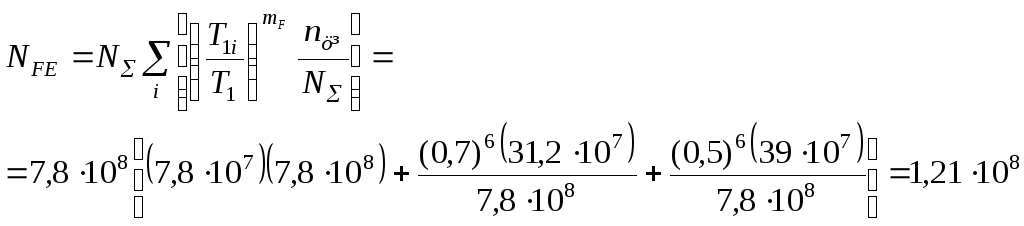

Значення σ0Flimb визначені по формулах табл.11; для зубчастих коліс з нешліфованою перехідною поверхнею зубців KFg = 1; для зубчастих коліс без деформаційного зміцнення перехідної поверхні KFd = 1; для навантаження нереверсивного KFc = 1; коефіцієнт довговічності KFL зазвичай визначають за формулою (10):

![]()

Тут m

= 6; оскільки НВ1

і НВ2

< 350,

![]() = 4 · 106

– для всіх марок сталей. Значення NFE

визначаємо по формулі (11):

= 4 · 106

– для всіх марок сталей. Значення NFE

визначаємо по формулі (11):

![]() .

.

Оскільки NFE1 > NFO1 і NFE2 > NFO2, то KFL1 = KFL2 = 1,0

Визначаємо значення:

σFlim1 =430,75 · 1,0 · 1,0 · 1,0 · 1,0 = 430,75 (МПа),

σFlim2 =260,55 · 1,0 · 1,0 · 1,0 · 1,0 = 260,55 (МПа).

YR = 1,0 (шорсткість перехідної поверхні не нижче 4-го класу);

YS = 1,0 (при т = 3 мм, див. табл.9);

KXF = 0,99 (див. табл.10, da2 = d2 + 2m = 405 + 2 · 3 = 411 мм);

SF = 1,65 (див. табл.11).

Отже,

σFP1 = 430,75 · 0,99/1,65 = 258,45 (МПа);

σFP2 = 260,55 · 0,99/1,65 = 156,33 (МПа).

5.1.6. Виконуємо перевірочний розрахунок на витривалість по контактних напруженнях (18):

![]() МПа,

МПа,

де ZH = 1,76 (див. табл.17); ZM = 275 МПа1/2 (див. табл.12).

Значення Zτ знаходимо по формулі (19):

![]()

По формулі (22)

εα

=![]()

З формули (23) знаходимо значення ωHt Н/мм:

ωHt = (3119,7/81)1,0 · 1,04 · 1,16 = 46,46;

де Ft знаходимо з формули (24):

Ft = 2·103 ·126,35/81 = 3119,7 Н;

КНα = 1 (для прямозубих передач); КНβ = 1,04 (див. табл.13);

з формули (25)

![]()

з формули (26)

![]() Н/мм.

Н/мм.

Тут δH

= 0,006 – для зубців без модифікації голівки

(див. табл.20);

![]() =

56 (табл.21 для 8-ого ступеня точності);

ступінь точності визначений по табл.19.

=

56 (табл.21 для 8-ого ступеня точності);

ступінь точності визначений по табл.19.

Оскільки σH = 393,2 < 393,8 = σH2, умова контактної міцності дотримується.

5.1.7. Виконуємо перевірочний розрахунок на витривалість при згині (29):

![]() .

.

Тут YF1

=

3,85 (при z1

= 27, x1

= 0); YF2

=

3,60 (при z2

= 135, x2

= 0), значення YF

вибрані з табл.23; Yτ

= 1,0 (для прямозубих передач). Значення

ωFt

знаходимо по формулі (31), де Ft

= 3119,7 Н (з попередніх), bW

= 81 мм; КFα

= 1 (прямозуба передача); КFβ

= 1,08 (див. табл.13);

![]() - визначаємо по формулі (33),ωFV

- по формулі (34):

- визначаємо по формулі (33),ωFV

- по формулі (34):

![]() (Н/мм)

(Н/мм)

Тут δF

= 0,016 (див. табл.20),

![]() = 56.

= 56.

![]()

![]() (Н/мм).

(Н/мм).

Оскільки

![]() <

σFP1

= 258,45

(МПа)

<

σFP1

= 258,45

(МПа)

![]() <

σFP2

= 156,33 (МПа)

<

σFP2

= 156,33 (МПа)

Отже, умова міцності зубців на згин дотримана.

5.1.8. Геометричний розрахунок передачі

mt = 3 мм; z1 = 27; z2 = 135; u = 5; x1 = x2 = 0.

Геометричний розрахунок проводимо по формулах табл.24.

Знаходимо діаметри коліс, мм:

ділильні (початкові)

d1 = d1 = mt · z1 = 3 · 27 = 81;

d2 = d2 = mt · z2 = 3 · 135 = 405;

вершин зубців

da1 = d1 + 2mt = 81 + 2 · 3 = 87;

da2 = d2 + 2mt = 405 + 2 · 3 = 411;

западин

df1 = d1 – 2,5 mt = 81 – 2,5 · 3 = 73,5;

df2 = d2 – 2,5 mt = 405 – 2,5 · 3 = 387,5;

основні

dв1 = d1 ·cosαt = 81 · 0,9397 = 76,11;

dв2 = d2 ·cosαt = 405 · 0,9397 = 380,58;

αt = 200.

крок зачеплення, мм:

Pt = π · mt = 3.14 · 3 = 9,42.

5.1.9. Силовий розрахунок передачі

Колова сила, Н:

![]()

Радіальна сила, Н:

![]()