- •1 Кінематичний розрахунок приводів машин

- •4 А х х ххх х х х у3

- •2. Приклад кінематичного розрахунку приводу.

- •2 Розрахунок зубчастих передач

- •1.1 Указівки на вибір матеріалів зубчастих передач

- •2. Указівки на вибір напруг, що допускаються при розрахунках зубчастих передач.

- •2.2. Вибір допустимих напружень при розрахунках зубчастих передач на згинальну витривалість.

- •3. Порядок розрахунку циліндричних зубчастих передач

- •3.1. Вибирають матеріал зубчастих коліс. Призначають термообробку шестірні і колеса (п.1).

- •3.5. Перевірочний розрахунок передачі.

- •3.6. Геометричний розрахунок передачі.

- •3.7. Силовий розрахунок передач.

- •3.8. Вказівки по розрахункам відкритих циліндричних зубчастих передач.

- •4. Указівки з розрахунку конічних зубчастих передач.

- •4.1. Загальні відомості.

- •4.2. Порядок розрахунку конічних зубчастих передач.

- •4.3. Указівки з розрахунку відкритих конічних зубчастих передач

- •5. Приклади розрахунку зубчастих передач

- •5.1. Розрахунок прямозубої циліндричної передачі.

- •5.2. Розрахунок косозубої циліндричної передачі

- •5.3. Розрахунок відкритої прямозубої циліндричної передачі

- •5.4. Розрахунок конічної зубчастої передачі.

- •5.5. Розрахунок відкритої конічної передачі.

- •3 Розрахунок черв’ячних передач

- •1. Вказівки по вибору матеріалу для черв’ячних передач

- •Вибір матеріалу для черв’яка

- •Вибір матеріалу для черв’ячних коліс

- •2. Вибір допустимих напружень при розрахунку черв’ячних передач

- •3. Вказівки по розрахунку черв’ячних передач з циліндричним черв’яком

- •3.1 Порядок розрахунку черв’ячних передач

- •3.2 Проектний розрахунок

- •3.3 Перевірочний розрахунок

- •3.4 Геометричний розрахунок

- •3.5 Силовий розрахунок

- •3.6 Тепловий розрахунок

- •3.7 Приклад розрахунку черв’ячної передачі редуктора

1 Кінематичний розрахунок приводів машин

1.1. Загальні відомості.

Приводи машин в загальному випадку складаються з двигунів і механічних передач. З’єднання валу машини з валом електродвигуна можливо лише в тих випадках, коли частоти обертання цих валів співпадають, наприклад в приводах компресорів, вентиляторів, відцентрових насосів і т.д. Механічні передачі приводів призначені, як правило, для зниження кутових швидкостей двигуна до швидкостей робочих органів машини. Проектуючи механічні приводні прилади для оптимального вибору типу передачі, конструктору необхідно враховувати наступні фактори: енергетичну характеристику, експлуатаційні умови, закон зміни навантаження в часі, термін дії, розміщення і габарити приводу, вимоги техніки безпеки, вартість приводу і його монтажу, експлуатаційні витрати, зручність обслуговування і ремонту.

При виконанні курсового проекту по деталям машин кінематична схема проектованого приводу задається, що суворо регламентує типи розрахованих передач. Кінематичні схеми деяких приводів, запропонованих для курсового проектування, зображені на рис.1-6. Щоб виконати кінематичний розрахунок приводу машини студент повинен попередньо ознайомитись з конструкцією машини [1, 3, 5], для якої призначений привід.

Кінематичний розрахунок приводу – важливий етап проектування, оскільки від правильності його виконання залежить надійність і якість роботи машини в цілому, мінімізація габаритів і маси механічних передач приводу, оптимізація його ККД і т.д.

Вихідні дані, необхідні для кінематичного розрахунку приводу: номінальний крутний момент на валу машини, що приводить в рух його кутова швидкість, графік зміни навантаження (чи моменту) в часі з вказівкою відповідної зміни кутової швидкості; для конвеєрів вказують не рідко замість моменту на приводному валу колову силу на валу барабана (зірочки), швидкість стрічки чи ланцюгу, конструктивні особливості (наприклад, конвеєр горизонтальний чи з нахилом) та інші параметри.

Змістом кінематичного розрахунку є визначення необхідної потужності електродвигуна; вибір електродвигуна; визначення загального передаточного числа приводу і розбивка його по ступеням; визначення потужності, частоти обертання і крутних моментів на всіх валах приводу.

1.2. Визначення потужності, частоти обертання і основних розмірів приводного барабана стрічкового конвеєру.

В кінематичних схемах приводу (рис. 1, 2, 8) зазвичай задають: максимальний натяг стрічки Smax (іноді задають і мінімальний натяг стрічки Smin), кН; швидкість руху стрічки V, м/с; форму траси конвеєра (горизонтальний чи з нахилом); вид (рід) транспортованого вантажу, ширину стрічки, мм.

Рекомендують наступну послідовність розрахунку.

1.2.1. Визначають корисну колову тягову силу, що передається стрічкою, кН:

![]() (1.1)

(1.1)

Якщо значення Smin не вказано в завданні, його знаходять за формулою:

![]() (1.2)

(1.2)

де eμα – повний тяговий коефіцієнт приводного барабану;

μ – коефіцієнт зачеплення стрічки з поверхнею барабана;

α – кут обхвату барабана стрічкою, рад.

Значення коефіцієнта μ між прорезиненою стрічкою і барабаном з чавуну чи сталі і повного тягового коефіцієнту приводного барабану eμα при куту обхвату α=2400 наведені в таблиці 1. Кут обхвату α=2400 досягається установкою відхиляючого барабану і найбільш поширений в приводах стрічкових конвеєрів.

Таблиця 1

|

Вологість атмосфери |

μ |

еμα |

|

Дуже вогка |

0,1 |

1,52 |

|

Волога |

0,2 |

2,31 |

|

Суха |

0,3 |

3,51 |

1.2.2. За значенням тягової сили розраховують потужність на валу барабана конвеєру, кВт:

![]() (1.3)

(1.3)

де k3=1,0…1,2 – коефіцієнт запасу установочної потужності;

V – швидкість стрічки, м/с;

F0 – тягова сила, кН.

1.2.3. За табл. 2 призначають тип стрічки і визначають межу міцності, Н/мм2, стрічки на повздовжній розрив.

Ширина стрічки і відповідне їй число прокладок повинні відповідати нормальному ряду: В=500…650 мм (in=3…5), В=800 мм (3…6), В=1000 мм (4…8), В=1200 мм (4…8), В=1400 мм (6…10), В=1600 мм (7…10), В=1800 мм (8…12) і В=2000 мм (10…12).

Таблиця 2

|

Межа міцності Кр, Н/мм2 |

Тканина гумотканинних стрічок (ГОСТ 20-76) |

Ширина стрічки В, мм |

Число прокла-док in | ||

|

з комбінованих ниток (поліефір, бавовна) |

з поліамідних ниток |

з поліефірних ниток | |||

|

65 |

БКНЛ-65 |

- |

- |

100-2000 |

3…8 |

|

100 |

БКНЛ-100 |

ТА-100; ТК-100 |

- |

100-3000 |

3…8 |

|

150 |

БКНЛ-150 |

ТА-150; ТК-150 |

- |

650-3000 |

3…8 |

|

200 |

БКНЛ-200 |

ТК200-2 |

ТЛК-200 |

650-3000 |

3…8 |

|

300 |

БКНЛ-300 |

ТК300; ТА-300 А-10-2-3Т К-10-2-3Т МК300/100 |

ТКЛ-300 МЛК-300 |

800-3000 |

3…8 |

|

400 |

БКНЛ-400 |

ТА-400 ТК-400 МК-400/120 |

МЛК400/120 |

1000-3000 |

3…10 |

Примітка. В табл..2 не наведені параметри гумотросових стрічок.

1.2.4. Визначають необхідне число прокладок гумотканинної стрічки за залежністю:

![]() ,

(1.4)

,

(1.4)

де Сn – запас міцності, дорівнює 10 для горизонтальних конвеєрів і 11…12 – для нахилених;

kр – межа міцності, Н/мм2, стрічок на повздовжній розрив (табл.2); Smax, Н; В, мм.

Число прокладок стрічки повинно відповідати її ширині (див. рекомендації, наведені раніше).

Число прокладок в стрічці не слід призначати більше восьми. Стрічки з in=9…12 можна використовувати лише по узгодженню з підприємствами гумотехнічної промисловості.

1.2.5. Діаметр приводного барабана Dб.п. обирають в залежності від числа прокладок з умов забезпечення достатньої довговічності стрічки, що сприймає на барабані значні згині навантаження.

Для стрічок з бавовняних тканин:

Dб.п.=(100…150)in; (1.5)

для стрічок з синтетичних тканин:

Dб.п.=(150…300)in; (1.6)

Розраховані по формулам (1.5) і (1.6) діаметри барабанів повинні бути округлені до значень розмірного ряду: 400, 500, 630, 800, 1000, 1250, 2000 та 2500 мм (ГОСТ 22644-77). Довжину барабана приймають рівною, мм:

Вб=В+(150…200) (1.7)

Барабани виготовляють з циліндричними і бочкоподібними ободами. Бочкоподібний обід покращує здатність барабана до центрування стрічки. Розміри стріли випуклості барабанів складає зазвичай 0,25…0,3% довжини барабана.

1.2.6. Визначають частоту обертання валу барабана, хв-1:

![]() ;

(1.8)

;

(1.8)

де V –швидкість стрічки, м/с;

Dб.п. – діаметр приводного барабану, мм.

1.3. Визначення потужності, частоти обертання і основних розмірів приводної зірочки ланцюгового конвеєру.

В кінематичних схемах приводу ланцюгових конвеєрів (табл. 3, 4) зазвичай задають: максимальний і мінімальний натяг ланцюгу Smax і Smin, кН, швидкість руху ланцюгу V, м/с, форму траси конвеєра (горизонтальний чи з нахилом), рід транспортованого вантажу.

Рекомендують наступний порядок розрахунку.

1.3.1. Визначають корисну колову тягову силу, що передається ланцюгом, кН, по формулі (1.1).

1.3.2. Розраховують потужність, кВт, на валу ведучої зірочки конвеєра за формулою (1.3). Оскільки Smax і Smin задають на один ланцюг, то при наявності двох ланцюгів значення F0 (тягової сили) слід подвоїти.

1.3.3. В залежності від типу конвеєра (пластинчатий, скребковий, підвісний і т.д.) призначають конструкцію ланцюга, крок ланцюгу t та число зубців ведучої зірочки конвеєра Z.

Тяговим елементом пластинчатих конвеєрів слугує тяговий ланцюг [8]. Найбільш поширений крок ланцюгів складає: 100; 125; 160; 200; 250; 315; 400; 500 та 630 мм. Зірочки виготовляють з числом зубців, рівним 5, 6, 7 та 8. Такі ланцюги і зірочки можуть бути прийняті для скребкових і люлечних конвеєрів і ковшових елеваторів.

Зазвичай з конструктивних міркувань крок ланцюга пластинчатих і скребкових конвеєрів приймають ≥ 200 мм.

Тяговим елементом підвісних конвеєрів середнього і важкого типів слугують в основному тягові розбірні ланцюги [9] з кроком t=80, t=100, t=160 мм. Число зубців приводної зірочки підвісних конвеєрів приймають від 8 до 16.

Ланцюги вибирають за допустимим навантаженням

![]() ,

(1.9)

,

(1.9)

де Smax, кН, nK – запас міцності; для пластинчатих ланцюгів nK=5…10 відповідно для горизонтальних та полого-нахилених конвеєрів і конвеєрів, що мають круто нахилені ділянки; для розбірних ланцюгів nK=10…15; CH=(1,1…1,25) – коефіцієнт нерівномірності розподілення навантаження між паралельними гілками (для конвеєра з одним ланцюгом CH=1,0).

Значення руйнівного навантаження тягової пластинчатого ланцюга, кН, в залежності від кроку [8] наведені в табл.3.

В відповідності з [8] тягові пластинчаті ланцюги виготовляють наступних типів: 1 – втулкові, 2 – роликові, 3 – каткові з рівними катками, 4 – каткові з ребордами на катках в двох виконаннях: 1 – нерозбірна конструкція, 2 – розбірна конструкція.

Приклад умовного зображення ланцюга тягової пластинчатої з номером М112, типу 3, з кроком 200 мм, виконання 1:

Ланцюг М112-3-200-1 ГОСТ 568-74.

Тягові розбірні ланцюги виготовляють двох типів [9]:

Р1 – з валиками, що обертаються та Р2 – з фіксованими валиками.

Значення руйнівного навантаження, кН, тягових розбірних ланцюгів в залежності від кроку за [9] наведені в табл.4.

Таблиця 3

|

Розмір ланцюгу |

Руйнівне навантаження, кН (не менше) |

Крок ланцюгу t | ||||||||

|

100 |

125 |

160 |

200 |

250 |

315 |

400 |

500 |

630 | ||

|

М20 |

20 |

Х |

Х |

|

|

|

|

|

|

|

|

М28 |

28 |

Х |

Х |

Х |

Х |

|

|

|

|

|

|

М40 |

40 |

Х |

Х |

Х |

Х |

Х |

|

|

|

|

|

М56 |

56 |

Х |

Х |

Х |

Х |

Х |

|

|

|

|

|

М80 |

80 |

Х |

Х |

Х |

Х |

Х |

Х |

|

|

|

|

М112 |

112 |

Х |

Х |

Х |

Х |

Х |

Х |

Х |

|

|

|

М160 |

160 |

|

Х |

Х |

Х |

Х |

Х |

Х |

Х |

|

|

М224 |

224 |

|

|

Х |

Х |

Х |

Х |

Х |

Х |

Х |

|

М315 |

315 |

|

|

|

Х |

Х |

Х |

Х |

Х |

Х |

|

М450 |

450 |

|

|

|

Х |

Х |

Х |

Х |

Х |

Х |

|

М630 |

630 |

|

|

|

|

Х |

Х |

Х |

Х |

Х |

|

М900 |

900 |

|

|

|

|

|

Х |

Х |

Х |

Х |

|

М1250 |

1250 |

|

|

|

|

|

|

Х |

Х |

Х |

|

М1800 |

1800 |

|

|

|

|

|

|

Х |

Х |

Х |

Примітка. Знаком «Х» відмічена номенклатура ланцюгів, яку виготовляють в відповідності з [8].

Таблиця 4

|

Найменування параметру |

Розрахунковий крок кільця t, мм | |||||

|

80 |

100 |

160 | ||||

|

Руйнівне навантаження, кН |

106 |

290 |

160 |

220 |

290 |

400 |

|

Ширина кільця, мм (не більше) |

30 |

42 |

32 |

37 |

40 |

59 |

Приклад умовного позначення тягового розбірного ланцюга типу Р1 з кроком кільця 80 мм та руйнівним навантаженням 106 кН:

Ланцюг Р1-80-106 [9].

Ланцюги підбирають за умови

![]() ,

(1.10)

,

(1.10)

де [Fp] – руйнівне навантаження ланцюга, кН, наведене в ГОСТах (табл.3, 4).

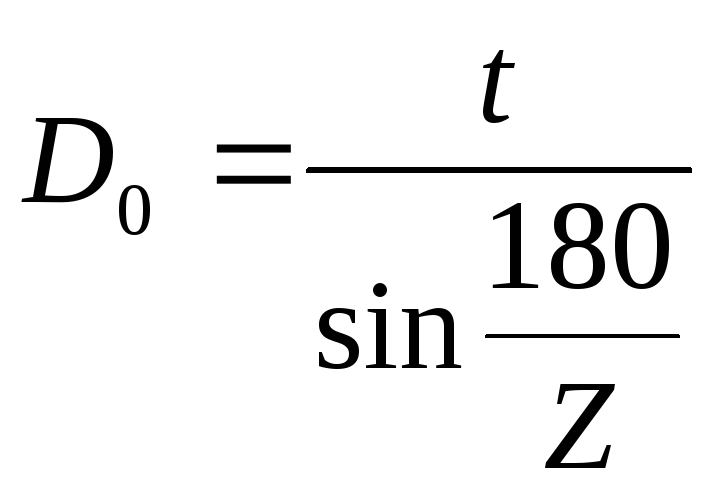

1.3.4.Визначають діаметр ділильного кола, мм, приводної зірочки

.

(1.11)

.

(1.11)

1.3.5. Знаходять частоту обертання валу зірочки, хв-1:

![]() ,

(1.12)

,

(1.12)

де V – швидкість ланцюга, м/с;

D0 – ділильний діаметр зірочки, мм.

1.4. Визначення потужності, частоти обертання та основних розмірів приводного барабана лебідки.

В кінематичних схемах приводу лебідок (рис. 5) задають: максимальний натяг в канаті Smax, кН, швидкість канату V, м/с, коефіцієнт запасу міцності в канаті К.

Рекомендують наступний порядок розрахунку.

1.4.1. Визначають розрахункове розривне навантаження в канаті за наступною формулою, кН:

![]() ,

(1.13)

,

(1.13)

де k=5…6 – нормований Госгортехнадзором запас міцності (якщо значення k вказано в завданні, то його слід підставити в формулу (1.13)).

1.4.2. За значенням Fp вибирають тип і діаметр αк стального каната. Зазвичай приймають канат двійного в’язання типу ЛК-Р конструкції 6ּ19=114 по ГОСТ 2688-69 (табл.5).

Таблиця 5

|

Діаметр канату, мм |

Розрахункове розривне навантаження, кН, (не менше) каната в цілому при σВ, МПа | |||

|

1400 |

1600 |

1800 |

2000 | |

|

8,3 |

- |

35,5 |

38,9 |

42,4 |

|

9,1 |

- |

42,3 |

46,4 |

50,6 |

|

9,9 |

- |

49,8 |

54,5 |

59,5 |

|

11,0 |

- |

64,1 |

70,2 |

76,6 |

|

12,0 |

- |

73,2 |

80,2 |

87,5 |

|

13,0 |

72,5 |

82,9 |

90,8 |

99,1 |

|

14,0 |

88,5 |

101 |

110,5 |

120,5 |

|

15,0 |

102,5 |

117 |

128,5 |

140 |

|

16,5 |

124 |

142 |

155,5 |

169,5 |

|

18,0 |

148 |

169,5 |

185,5 |

202,5 |

|

19,5 |

170,5 |

195 |

213,5 |

233 |

|

21,0 |

198,5 |

227 |

248,5 |

271 |

|

22,5 |

224,5 |

256,5 |

281 |

306,5 |

|

24,0 |

256 |

293 |

320,5 |

350 |

|

25,5 |

290 |

331,5 |

363 |

396,5 |

|

28,0 |

354 |

404,5 |

443 |

483,5 |

|

30,5 |

424 |

485 |

531 |

579,5 |

|

32 |

467,5 |

534,5 |

586 |

638,5 |

|

33,5 |

513 |

586 |

642 |

700,5 |

|

37,0 |

610 |

697 |

763,5 |

833 |

1.4.3. Визначають діаметр барабана за такою формулою, мм:

![]() ,

(1.14)

,

(1.14)

де е – коефіцієнт, що приймається за нормами Держтехнагляду для вантажних лебідок і лебідок для переміщення вантажів е=20.

1.4.4. Вважаючи, що канат накручений на барабан в один шар, визначають розрахунковий діаметр барабана, мм:

![]() (1.15)

(1.15)

1.4.5. Розраховують частоту обертання барабана за слідкуючою формулою, хв-1:

![]() ;

(1.16)

;

(1.16)

де V –швидкість каната, м/с;

Dб.р. – розрахунковий діаметр барабана, мм.

1.4.6. Вираховують довжину барабану Lб в залежності від довжини каната, що накручується на нього. Якщо остання невідома, то довжину барабана можна прийняти по відношенню, мм:

Lб=(1,2…1,5)Dб.р. (1.17)

В цьому випадку канат може намотуватись на барабан і в кілька шарів.

1.4.7. Визначають потужність на валу барабана, кВт:

![]() (1.18)

(1.18)

де Smax, кН; V,м/с.

1.4.8. Знаходять товщину стінки барабана за залежністю

![]() .

(1.19)

.

(1.19)

Товщина стінки литого чавунного барабана повинна бути не менше, мм:

![]() .

(1.20)

.

(1.20)

1.5. Рекомендації по вибору електродвигуна.

В схемах приводів, що розглядаються (рис.1-6), в якості двигунів використовують трьохфазні асинхронні двигуни, що відрізняються простотою конструкції, невисокою вартістю і широким розповсюдженням в промисловості.

У вказаних двигунах розрізняють синхронну частоту обертання ротора (ηс) і частоту обертання при номінальному навантаженні (η).

Синхронна частота обертання ротора, хв-1:

![]() (1.21)

(1.21)

де f – частота струму, Гц;

P – число пар полюсів.

Частота обертання ротора при номінальному навантаженні завжди менша синхронної частоти обертання.

Величина ковзання:

![]() .

(1.22)

.

(1.22)

Трьохфазні асинхронні електродвигуни виробляють з числом полюсів 2р=2…12. Значення синхронної частоти ротора в залежності від числа полюсів наведені в табл.6.

Таблиця 6

|

Число полюсів 2р |

2 |

4 |

6 |

8 |

10 |

12 |

|

ηс хв-1 |

3000 |

1500 |

1000 |

750 |

600 |

500 |

Низькошвидкісні електродвигуни характеризуються великими габаритами и більш високою вартістю у порівнянні з високошвидкісними. Ось чому застосування двигунів з частотою обертання 750 хв-1 і менше обмежують і обов’язково технічно обґрунтовують в кожному конкретному випадку.

На даний період часу в СССР випускають трьохфазні асинхронні електродвигуни єдиної серії 4А, яка охоплює діапазон потужностей від 0,06 до 400 кВт (при 1500 хв-1) і висоти обертання від 50 до 355 мм.

За ступенем захисту двигуни розрізняють: 1Р44 – закриті, що обдуваються і 1Р23 –захисні. Двигуни зі ступенем захисту 1Р23 випускають лише в основному виконанні.

Двигуни виготовляють зі станиною і щитами наступних виконань:

станина і щити алюмінієві (двигуни з висотою осі обертання 50…63мм);

станина і щити чавунні (двигуни з висотою осі обертання 71…350мм);

станина алюмінієва, щити чавунні (двигуни з висотою осі обертання 71…100мм);

станина стальна, щити чавунні (двигуни з висотою осі обертання 280…350мм).

Зазвичай двигуни виготовляють із шпонкою і одним циліндричним кінцем валу. По замовленню споживача їх виготовляють з двома кінцями валу.

Виконання двигунів по степеню захисту і методу монтажу в залежності від висоти осі обертання відповідають даним, наведеним в табл.7.

За [7] встановлена наступна структура позначення типу двигуна: