- •Оглавление

- •Глава 1. Понятие о коррозии металлов и классификация 10

- •Глава 2. Заводская изоляция труб 15

- •Глава 3. Изоляция зон сварных стыков в трассовых условиях 47

- •Реферат

- •Аннотация

- •Введение

- •Глава 1. Понятие о коррозии металлов и классификация

- •1.1 Общее понятие о коррозии

- •1.2 Классификация коррозии

- •Глава 2. Заводская изоляция труб

- •2.1 Классификация заводских покрытий

- •2.1.1 Заводское полиэтиленовое покрытие

- •2.1.2 Заводские полипропиленовые покрытия

- •2.1.3 Заводское комбинированное ленточно-полиэтиленовое покрытие

- •2.1.4 Заводские эпоксидные покрытия труб

- •2.1.5 Стеклоэмалевые покрытия

- •2.2 Внутренние покрытия трубопроводов

- •2.3 Технология нанесение защитных покрытий в заводских условиях

- •2.4 Современные изоляционные материалы для защиты стыков трубопроводов с заводским полиэтиленовым покрытием

- •Глава 3. Изоляция зон сварных стыков в трассовых условиях

- •3.1 Общие требования к изоляции сварных стыков труб

- •3.2 Изоляция стыков битумными покрытиями

- •3.3 Технология изоляции сварных стыков термоусадочными муфтами, манжетами и лентами

- •3.3.1 Общие положения

- •3.3.2 Изоляция труб лентами терма методом спиральной намотки

- •3.3.3 Изоляция сварных стыков лентой терма-ст

- •Глава 4. Транспортировка и хранение изоляционных материалов и изолированных труб

- •4.1 Транспортировка и хранение изоляционных материалов

- •4.2 Транспортировка и хранение изолированных труб

- •4.3 Транспортировка, хранение труб со стеклоэмалевым покрытием

- •4.4 Транспортировка, разгрузка, складирование и хранение изолированных мастичными покрытиями трубных секций

- •Глава 5. Контроль качества противокоррозионных покрытий

- •5.1 Требования к изоляционным покрытиям

- •5.2 Заводские испытания защитных покрытий трубопроводов

- •5.3 Нормативная документация на покрытия труб

- •5.4. Пооперационный контроль качества изоляционных работ

- •5.5 Приборы для осуществления контроля изоляционных покрытий

- •Глава 6. Экономический рассчет

- •6.1 Расчёт затрат времени, труда, заработной платы, материалов и оборудования

- •6.2 Оценка экономической эффективности проекта

- •Глава 7. ТехнОлогический расчет

- •7.1. Гидравлический расчет нефтепровода

- •7.2 Определение толщины стенки трубопровода

- •7.3 Проверка на прочность подземного трубопровода в продольном направлении

- •7.4 Проверка общей устойчивости трубопровода в продольном направлении

- •7.5 Расчет срока службы различных изоляционных покрытий

- •Глава 8. Производственная и экологическая безопасность

- •8.1. Производственная безопасность

- •8.2 Анализ вредных производственных факторов и обоснование мероприятий по их устранению

- •8.2.1 Отклонение показателей климата на открытом воздухе

- •8.2.2 Превышение уровней шума

- •8.2.3 Тяжесть и напряженность физического труда

- •8.3 Анализ опасных производственных факторов и обоснование мероприятий по их устранению

- •8.3.1 Электрический ток

- •8.3.2 Пожаро– и взрывоопасность

- •8.4 Экологическая безопасность

- •8.4.1 Загрязнение грунтовой среды

- •8.4.2 Загрязнение атмосферы

- •8.5 Безопасность в чрезвычайных ситуациях

- •8.6 Мероприятия по локализации и ликвидации последствий аварии

- •Заключение

- •Список использованной литературы

2.2 Внутренние покрытия трубопроводов

Внутреннее покрытие труб должно обладать высокими защитными свойствами, обеспечивающими сохранность ее на период транспортировки, хранения и монтажа, а также иметь высокую долговечность в процессе эксплуатации.

При внутренней изоляции труб в стационарных заводских или базовых условиях имеется возможность использования современных технологий и оборудования для очистки, нагрева и изоляции труб, проведения последовательного пооперационного технологического контроля и контроля качества готовой продукции, что обеспечивает высококачественное нанесение на трубы различных антикоррозионных покрытий.

Технологический

процесс внутренней изоляции труб - это

комплекс последовательных законченных

операций, включающий: предварительный

нагрев, сушку труб (при необходимости

термо-обезжиривание); очистку внутренней

поверхности с созданием необходимого

рельефа; технологический нагрев труб

до заданной температуры (при необходимости);

нанесение

защитного покрытия (необходимого по

технологии количества слоев) и их

отверждение; контроль качества защитного

покрытия; ремонт мест повреждений

покрытия.

нанесение

защитного покрытия (необходимого по

технологии количества слоев) и их

отверждение; контроль качества защитного

покрытия; ремонт мест повреждений

покрытия.

Обязательное и качественное выполнение каждой операции гарантирует высокое качество внутреннего покрытия труб с наилучшими для конкретного материала свойствами.

Внутренние полимерные покрытия трубопроводов по назначению можно разделить на антикоррозионные и гладкостные.

Антикоррозионные покрытия применяются для внутренней изоляции труб, транспортирующих коррозионно-агрессивные среды. В нефтегазовой промышленности к таким средам относятся водонефтегазовые эмульсии, пластовая вода, оборотная вода системы поддержания пластового давления. При движении коррозионно-агрессивных жидкостей возникает общая и локальная коррозия. Скорость общей коррозии составляет порядка 0,01-0,4 мм/год, скорость локальной коррозии может достигать 1,5-6 мм/год. Коррозионная агрессивность значительно повышается с появлением в продукции скважин сероводорода, как продукта жизнедеятельности сульфатвосстанавливающих бактерий. Коррозионные разрушения стальных трубопроводов приводят к большим материальным потерям и ухудшению экологической обстановки в районах нефтедобычи вследствие порывов труб.

Применение внутренних покрытий труб дает ряд преимуществ: увеличение срока службы трубопроводов; увеличение пропускной способности трубопроводов; снижение парафинообразований на стенках трубопроводов и облегчение процесса очистки (расходы на очистку уменьшаются примерно на 75%); повышение надежности трубопроводов и снижение ежегодных эксплуатационных расходов.

Считается, что увеличение срока службы трубопровода на 1% окупает затраты на нанесение внутреннего покрытия труб.

Для создания долговечной внутренней изоляции труб большое значение имеет правильный подбор изоляционного материала и соблюдение технологического процесса нанесения внутреннего покрытия труб.

Существующие

технологические процессы внутренней

изоляции труб предусматривают применение

в качестве изоляционных материалов

порошковых полимеров и лакокрасочных

материалов, как жидких с содержанием

растворителей более 30%, так и высоковязких

с содержанием растворителей ниже 30%

(ЛКМ с высоким сухим остатком) и материалов,

не содержащих растворители.

Существующие

технологические процессы внутренней

изоляции труб предусматривают применение

в качестве изоляционных материалов

порошковых полимеров и лакокрасочных

материалов, как жидких с содержанием

растворителей более 30%, так и высоковязких

с содержанием растворителей ниже 30%

(ЛКМ с высоким сухим остатком) и материалов,

не содержащих растворители.

Применение порошковых полимеров и лакокрасочных материалов с высоким сухим остатком позволяет улучшить санитарно-гигиенические условия труда, получать практически беспористые покрытия с более высокими защитными и физико-механическими свойствами, сократить производственный цикл окраски за счет возможности нанесения однослойного покрытия для получения требуемой толщины, сократить невозвратимые потери материала при нанесении по сравнению с лакокрасочными материалами, содержащими растворитель. Отсутствие выбросов паров растворителя делает производство экологически более чистым. При сравнении покрытий на основе порошковых полимеров и лакокрасочных материалов с высоким сухим остатком предпочтение отдается последним, т.к. технологический процесс нанесения покрытия из порошковых полимеров является более энергоемким и взрывоопасным.

Критериями выбора покрытий для внутренней изоляции труб являются условия эксплуатации трубопровода, защитные и технологические свойства покрытий. По всем параметрам наиболее подходящими для внутренней изоляции труб являются лакокрасочные материалы на основе эпоксидных, модифицированных эпоксидных и фенолформальдегидных смол. Из порошковых полимеров широко применяются покрытия на основе эпоксидных порошковых материалов, нанесенных по фенольному праймеру. Толщина антикоррозионных покрытий, как правило, составляет 300-500 мкм.

Гладкостные

покрытия применяют, как правило, на

магистральных нефте- и газопроводах

при транспортировке неагрессивных

продуктов. Использование гладкостных

покрытий имеет ряд преимуществ: более

быстрый и легкий ввод в действие

трубопроводов (труба с покрытием во

время хранения и монтажа не подвергается

коррозии; ускоряется процесс сушки

трубопровода после гидравлических

испытаний);  ликвидируется

дорогостоящий и длительный процесс

очистки трубопровода от грязи и ржавчины

перед вводом в эксплуатацию; экономия

энергозатрат на перекачку и сжатие в

процессе эксплуатации трубопровода;

обеспечение чистоты транспортируемого

продукта; значительное снижение ежегодных

эксплуатационных расходов на запорную

арматуру (клапаны много чаще выходят

из строя, требуют ремонта и замены при

транспортировке газа, загрязненного

продуктами коррозии); улучшенный режим

движения газа. Турбулентность потока

значительно снижается при наличии

внутреннего покрытия труб, что ведет к

снижению критических состояний,

определяемых режимом движения газа;

значительное снижение капитальных

затрат за счет возможности уменьшения

диаметра трубопровода, обусловленной

повышением его пропускной способности.

ликвидируется

дорогостоящий и длительный процесс

очистки трубопровода от грязи и ржавчины

перед вводом в эксплуатацию; экономия

энергозатрат на перекачку и сжатие в

процессе эксплуатации трубопровода;

обеспечение чистоты транспортируемого

продукта; значительное снижение ежегодных

эксплуатационных расходов на запорную

арматуру (клапаны много чаще выходят

из строя, требуют ремонта и замены при

транспортировке газа, загрязненного

продуктами коррозии); улучшенный режим

движения газа. Турбулентность потока

значительно снижается при наличии

внутреннего покрытия труб, что ведет к

снижению критических состояний,

определяемых режимом движения газа;

значительное снижение капитальных

затрат за счет возможности уменьшения

диаметра трубопровода, обусловленной

повышением его пропускной способности.

Для придания гладкости внутренней поверхности трубопровода при транспортировке некоррозионноактивных продуктов достаточно нанести тонкопленочное покрытие с толщиной сухой пленки 50-75 мкм. Нанесение обычно производится методами распыления по предварительно очищенной поверхности.

Одним из ключевых факторов, определяющих эффективность применения гладкостных покрытий, является шероховатость поверхности, которая непосредственно связана с фактором трансмиссии.

Таблица 2.5 – Шероховатость поверхности труб с покрытием (толщиной 45 мкм) и без покрытия в зависимости от времени эпспонирования на открытом воздухе

|

Стальные трубы диаметром 36 дм |

Продолжительность эпкспозиции, мес |

Шероховатость поверхности, мкм |

|

Без внутреннего покрытия |

0 |

74 |

|

Без внутреннего покрытия |

5 6 12 24 Среднее значение: |

130 110 140 160 130 |

|

С внутренним покрытием |

3 3 24 Среднее занчение: |

26 28 29 20 |

В

таблице 2.6 показана зависимость

транспортировочного КПД газопроводов

от шероховатости поверхности труб.

В

таблице 2.6 показана зависимость

транспортировочного КПД газопроводов

от шероховатости поверхности труб.

Таблица 2.6 - Зависимость КПД газопроводов от шероховатости поверхности

|

Стальные трубы диаметром 36 дм |

Шероховатость поверхности, дм |

Транспортировочный КПД, % |

|

С эпоксидным внутренним покрытием Без покрытия, с тщательной обработкой поверхности Без покрытия, без обработки поверхности С эпоксированием трубы по п.2 |

28

45

74

130 |

103,8

100,0

96,5

91,6 |

Основные требования к тонкопленочному внутреннему покрытию касаются в основном таких параметров, как эластичность, ударная прочность и адгезия. Покрытие должно быть стойким к влажности, распылению соли, кислотному конденсату. Обязательным требованием является стойкость к блистерингу, т.е. покрытие не должно пузыриться при быстром сбросе давления.

В качестве гладкостных покрытий могут использоваться покрытия на основе жидких эпоксидных лакокрасочных материалов, содержащих растворитель.

На сегодняшний день существует два направления в области заводской внутренней изоляции труб:

нанесение внутренних «гладкостных» антифрикционных покрытий;

нанесение внутренних антикоррозионных покрытий.

Основное назначение внутренних антифрикционных покрытий - снижение шероховатости внутренней поверхности труб и увеличение пропускной способности трубопроводов В соответствие с требованиями СТО Газпром 2-2.2-180-2007 толщина внутренних антифрикционных покрытий должна составлять от 60 до 150 мкм, а шероховатость – не более 13-15 мкм. Длина концевых неизолированных концевых участков труб должна составлять (40±10) мм. Внутреннее «гладкостное» покрытие должно обладать эластичностью, высокой адгезией к стали, быть устойчивым к длительному воздействию воды, растворителя, солевого тумана, к изменению давления газа (покрытие не должно пузыриться при быстром сбросе давления).

Основные производители и поставщики изоляционных материалов для «гладкостных» покрытий - фирмы «E.Wood» («3М»), «Sika Deutschland Gmbh» (ООО «Амвит»), «Hempel», «Tuboscope Vetco».

Следует

отметить, что достаточно тонкое внутреннее

«гладкостное» покрытие не может

обеспечить эффективную и долговременную

противокоррозионную защиту внутренней

поверхности трубопроводов, транспортирующих

коррозионно-активные среды. Если говорить

о внутренних антикоррозионных покрытиях,

то эта тема наиболее актуальна для

промысловых трубопроводов. Большая

обводненность современных нефтепромыслов,

наличие в транспортируемых продуктах

коррозионно-активной воды, солей,

углекислого газа, сероводорода, повышенная

температура эксплуатации способствуют

интенсивной коррозии внутренней

поверхности труб. При этом скорость

общей коррозии может достигать 0,01-0,4

мм/год, а локальная скорость коррозии

– до 1,5-6 мм/год. Реальный срок службы

стальных промысловых трубопроводов,

не имеющих внутреннего защитного

покрытия, может составить 1-3 года, а

на некоторых промыслах сквозная коррозия

трубопроводов может наступать уже после

нескольких месяцев ввода их в эксплуатацию.

В то же время при использовании достаточно

эффективных внутренних антикоррозионных

покрытий срок службы промысловых

трубопроводов может повыситься в

8-10 раз.

Следует

отметить, что достаточно тонкое внутреннее

«гладкостное» покрытие не может

обеспечить эффективную и долговременную

противокоррозионную защиту внутренней

поверхности трубопроводов, транспортирующих

коррозионно-активные среды. Если говорить

о внутренних антикоррозионных покрытиях,

то эта тема наиболее актуальна для

промысловых трубопроводов. Большая

обводненность современных нефтепромыслов,

наличие в транспортируемых продуктах

коррозионно-активной воды, солей,

углекислого газа, сероводорода, повышенная

температура эксплуатации способствуют

интенсивной коррозии внутренней

поверхности труб. При этом скорость

общей коррозии может достигать 0,01-0,4

мм/год, а локальная скорость коррозии

– до 1,5-6 мм/год. Реальный срок службы

стальных промысловых трубопроводов,

не имеющих внутреннего защитного

покрытия, может составить 1-3 года, а

на некоторых промыслах сквозная коррозия

трубопроводов может наступать уже после

нескольких месяцев ввода их в эксплуатацию.

В то же время при использовании достаточно

эффективных внутренних антикоррозионных

покрытий срок службы промысловых

трубопроводов может повыситься в

8-10 раз.

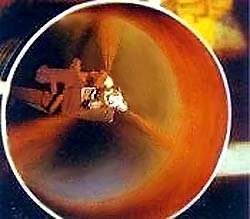

В

качестве исходных изоляционных материалов

для нанесения эпоксидных покрытий

толщиной от 400 до 700 мкм используются

либо двухкомпонентные (смола, отвердитель)

жидкие краски, либо порошковые краски.

Технология нанесения на трубы и

соединительные детали трубопроводов

внедрена на предприятиях ООО «Трубопласт»,

г. Екатеринбург, на Нефтекамском заводе

нефтепромыслового оборудования ОАО

Башнефть (рисунок 2.7).

В

качестве исходных изоляционных материалов

для нанесения эпоксидных покрытий

толщиной от 400 до 700 мкм используются

либо двухкомпонентные (смола, отвердитель)

жидкие краски, либо порошковые краски.

Технология нанесения на трубы и

соединительные детали трубопроводов

внедрена на предприятиях ООО «Трубопласт»,

г. Екатеринбург, на Нефтекамском заводе

нефтепромыслового оборудования ОАО

Башнефть (рисунок 2.7).

Рисунок 2.7 - Заводское нанесение внутреннего покрытия трубопровода

Технология нанесения внутренних защитных покрытий на основе жидких эпоксидных красок (с содержанием растворителей ниже 30%) представляется более простой. Покрытие наносится на подготовленную внутреннюю поверхность труб в один проход методом распыления рабочей смеси изоляционных материалов. Полимеризация покрытия такого типа осуществляется при температурах 50-70оС, тогда как для отверждения порошковых эпоксидных красок необходим нагрев труб до 200-210оС. Кроме того, перед нанесением порошковых эпоксидных покрытий, как правило, требуется наносить слой жидкого фенольного праймера, повышающего стойкость покрытия к агрессивным средам (сероводороду). После нанесения праймера проводится дополнительная операция - сушка. В то же время технологический процесс нанесения порошкового покрытия является более производительным и менее вредным для экологии. К преимуществам порошковой технологии следует отнести и возможность нанесения защитного покрытия на трубы самых малых диаметров (сортамент НКТ), тогда как минимальный диаметр труб с внутренним покрытием на основе жидких красок обычно составляет 114 мм.[4]

Достаточно широко для внутренней заводской изоляции труб применяются порошковые эпоксидные краски «П-ЭП 585»производства ООО НПК «Пигмент», г. Санкт-Петербург и «Scotchkote 134» фирмы «3М».

Долгое

время актуальной и трудно разрешимой

проблемой для внутренней противокоррозионной

защиты трубопроводов являлась

проблема изоляции зоны сварных стыков

труб. Проблема решается при применении

внутренних покрытий в сочетании с

ингибиторами коррозии. Но в этом случае

происходит удорожание продукции. Для

защиты от коррозии сварных стыков

трубопроводов, имеющих внутреннее

покрытие, использовались самые разные

методы, включая плазменное напыление

на концевые участки труб защитных

протекторных колец, газотермическое

напыление цинка и алюминия, приварку колец

из нержавеющей стали. На сегодняшний

день наиболее популярным способом

внутренней противокоррозионной защиты

зоны сварных стыков трубопроводов

является применение вставных изолированных

муфт разработки фирмы «Tuboskop Vetco». Данная

технология была успешно развита и

реализована на предприятии ООО «Целер»,

г. Самара. На предприятии ООО «Трубопласт»,

г. Екатеринбург реализован другой способ

внутренней защиты сварных стыков

трубопроводов. Для этой цели используется

метод газотермического напыления на

внутренние концевые участки труб

специального покрытия из нержавеющего

сплава. Внутреннее эпоксидное покрытие

наносится с нахлестом на металлизационное

покрытие, а окончательное формирование

защиты зоны сварного стыка осуществляется

уже при сварке труб в плети, когда при

повышенных температурах происходит

плавление металлизационного покрытия

и легирование зоны корневого шва.

Долгое

время актуальной и трудно разрешимой

проблемой для внутренней противокоррозионной

защиты трубопроводов являлась

проблема изоляции зоны сварных стыков

труб. Проблема решается при применении

внутренних покрытий в сочетании с

ингибиторами коррозии. Но в этом случае

происходит удорожание продукции. Для

защиты от коррозии сварных стыков

трубопроводов, имеющих внутреннее

покрытие, использовались самые разные

методы, включая плазменное напыление

на концевые участки труб защитных

протекторных колец, газотермическое

напыление цинка и алюминия, приварку колец

из нержавеющей стали. На сегодняшний

день наиболее популярным способом

внутренней противокоррозионной защиты

зоны сварных стыков трубопроводов

является применение вставных изолированных

муфт разработки фирмы «Tuboskop Vetco». Данная

технология была успешно развита и

реализована на предприятии ООО «Целер»,

г. Самара. На предприятии ООО «Трубопласт»,

г. Екатеринбург реализован другой способ

внутренней защиты сварных стыков

трубопроводов. Для этой цели используется

метод газотермического напыления на

внутренние концевые участки труб

специального покрытия из нержавеющего

сплава. Внутреннее эпоксидное покрытие

наносится с нахлестом на металлизационное

покрытие, а окончательное формирование

защиты зоны сварного стыка осуществляется

уже при сварке труб в плети, когда при

повышенных температурах происходит

плавление металлизационного покрытия

и легирование зоны корневого шва.