- •Оглавление

- •Глава 1. Понятие о коррозии металлов и классификация 10

- •Глава 2. Заводская изоляция труб 15

- •Глава 3. Изоляция зон сварных стыков в трассовых условиях 47

- •Реферат

- •Аннотация

- •Введение

- •Глава 1. Понятие о коррозии металлов и классификация

- •1.1 Общее понятие о коррозии

- •1.2 Классификация коррозии

- •Глава 2. Заводская изоляция труб

- •2.1 Классификация заводских покрытий

- •2.1.1 Заводское полиэтиленовое покрытие

- •2.1.2 Заводские полипропиленовые покрытия

- •2.1.3 Заводское комбинированное ленточно-полиэтиленовое покрытие

- •2.1.4 Заводские эпоксидные покрытия труб

- •2.1.5 Стеклоэмалевые покрытия

- •2.2 Внутренние покрытия трубопроводов

- •2.3 Технология нанесение защитных покрытий в заводских условиях

- •2.4 Современные изоляционные материалы для защиты стыков трубопроводов с заводским полиэтиленовым покрытием

- •Глава 3. Изоляция зон сварных стыков в трассовых условиях

- •3.1 Общие требования к изоляции сварных стыков труб

- •3.2 Изоляция стыков битумными покрытиями

- •3.3 Технология изоляции сварных стыков термоусадочными муфтами, манжетами и лентами

- •3.3.1 Общие положения

- •3.3.2 Изоляция труб лентами терма методом спиральной намотки

- •3.3.3 Изоляция сварных стыков лентой терма-ст

- •Глава 4. Транспортировка и хранение изоляционных материалов и изолированных труб

- •4.1 Транспортировка и хранение изоляционных материалов

- •4.2 Транспортировка и хранение изолированных труб

- •4.3 Транспортировка, хранение труб со стеклоэмалевым покрытием

- •4.4 Транспортировка, разгрузка, складирование и хранение изолированных мастичными покрытиями трубных секций

- •Глава 5. Контроль качества противокоррозионных покрытий

- •5.1 Требования к изоляционным покрытиям

- •5.2 Заводские испытания защитных покрытий трубопроводов

- •5.3 Нормативная документация на покрытия труб

- •5.4. Пооперационный контроль качества изоляционных работ

- •5.5 Приборы для осуществления контроля изоляционных покрытий

- •Глава 6. Экономический рассчет

- •6.1 Расчёт затрат времени, труда, заработной платы, материалов и оборудования

- •6.2 Оценка экономической эффективности проекта

- •Глава 7. ТехнОлогический расчет

- •7.1. Гидравлический расчет нефтепровода

- •7.2 Определение толщины стенки трубопровода

- •7.3 Проверка на прочность подземного трубопровода в продольном направлении

- •7.4 Проверка общей устойчивости трубопровода в продольном направлении

- •7.5 Расчет срока службы различных изоляционных покрытий

- •Глава 8. Производственная и экологическая безопасность

- •8.1. Производственная безопасность

- •8.2 Анализ вредных производственных факторов и обоснование мероприятий по их устранению

- •8.2.1 Отклонение показателей климата на открытом воздухе

- •8.2.2 Превышение уровней шума

- •8.2.3 Тяжесть и напряженность физического труда

- •8.3 Анализ опасных производственных факторов и обоснование мероприятий по их устранению

- •8.3.1 Электрический ток

- •8.3.2 Пожаро– и взрывоопасность

- •8.4 Экологическая безопасность

- •8.4.1 Загрязнение грунтовой среды

- •8.4.2 Загрязнение атмосферы

- •8.5 Безопасность в чрезвычайных ситуациях

- •8.6 Мероприятия по локализации и ликвидации последствий аварии

- •Заключение

- •Список использованной литературы

3.3.3 Изоляция сварных стыков лентой терма-ст

1. Общие положения

Данная инструкция регламентирует работы по изоляции сварных стыков стальных труб, имеющих заводскую базовую полимерную изоляцию. Результирующее покрытие сварного стыка является двухслойным и отвечает требованиям ГОСТ-Р 51164-98, ГОСТ 9.602-2005.

Полимерное покрытие «ТЕРМА-СТ» представляет собой термоусаживающуюся ленту, которая предназначена для антикоррозионной защиты cвapных стыков труб.

Термоусаживающаяся лента имеет два слоя: слой радиационно-сшитого полиэтилена и слой термопластичного адгезива. Поставка ленты осуществляется рулонами или в виде отрезков на один стык. В комплекте с лентой поставляется замковая лента «ТЕРМА-ЛКА», которая предназначена для склеивания ленты в месте нахлеста.[24]

2. Оборудование для нанесения покрытия

Нанесение

покрытия «ТЕРМА-СТ» должны выполнять

обученные рабочие. Для подготовки

поверхности на которое будет наноситься

покрытие требуется следующее оборудование:

газовая горелка - 1 шт.; баллон пропана

с редуктором – 1 шт; соединительный

газовый шланг 10 м - 1 шт.; контактный

термометр с диапазоном измерения от 0

до 150°С; прикатывающие ролики; термостойкие

перчатки, рукавицы; защитные шлемы;

очки; шлифмашинка, напильник, наждачная

бумага.

шлифмашинка, напильник, наждачная

бумага.

3. Технология подготовки поверхности для нанесения покрытия

Предварительная механическая обработка стальной поверхности трубы

Со стальной поверхности трубы необходимо удалить заусенцы, острые кромки грата. используя шлифмашинку, напильник или наждачную бумагу (рисунок 3.9).

Сушка изолируемой поверхности

Используя газовую горелку, необходимо осуществить нагрев изолируемой поверхности до температуры 40°С (рисунок 3.10). Проверка температуры поверхности производится контактным термометром или пирометром. Нагретая поверхность должна быть без копоти, что достигается регулированием пламени горелки.

Окончательная механическая обработка и очистка стальной поверхности трубы. Используя пескоструйную установку или наждачную бумагу, необходимо обработать стальную поверхность трубы до степени очистки 2 по ГОСТ 9.402-80. После окончания обработки труба должна иметь светло-серый цвет, без следов ржавчины и окалины.

Рисунок 3.9 - Очистка Рисунок 3.10 - Нагрев

Поверхность

трубы не должна быть жирной (при наличии

на трубе масляных пятен, их необходимо

убрать ветошью смоченной в yaйт-cпиpитe

или др. растворителе) и пыльной (пыль

необходимо убрать сухой чистой ветошью).

Поверхность

трубы не должна быть жирной (при наличии

на трубе масляных пятен, их необходимо

убрать ветошью смоченной в yaйт-cпиpитe

или др. растворителе) и пыльной (пыль

необходимо убрать сухой чистой ветошью).

Обработка заводского покрытия

Для

обеспечения качественной усадки

полимерного покрытия необходимо сгладить

острые кромки заводской изоляции.

Рекомендуется скашивать кромки

шлифмашинкой или напильником под углом

не менее 30° к оси трубы. Заводскую

изоляцию необходимо обработать

пескоструйной  установкой

или наждачной бумагой на расстоянии

100 мм от кромки с обеих сторон от сварного

шва. Необходимо протереть чистой, сухой

ветошью всю обработанную область трубы.

установкой

или наждачной бумагой на расстоянии

100 мм от кромки с обеих сторон от сварного

шва. Необходимо протереть чистой, сухой

ветошью всю обработанную область трубы.

4. Нагрев поверхности подлежащей изоляции

Нагрев производить до температуры 110±5°С как стальной поверхности, так и заводского полиэтиленового покрытия на расстоянии 75-100 мм от стыка (допускается местный перегрев поверхности до 120 °С). Поверхность должна быть без копоти, что достигается регулировкой горелок.

5. Монтаж термоусаживающейся ленты «ТЕРМА-СТ»

5.1. Подготовка ленты «ТЕРМА-СТ»

По ширине ленты необходимо обрезать 2 угла с размерами 50 мм по ширине и 15 мм по длине ленты. Если лента поставляется в рулоне необходимо отрезать требуемый размер в соответствии с рекомендациями.

5.2. Установка ленты «ТЕРМА-СТ» на трубу

Необходимо обернуть ленту вокруг трубы полиэтиленовым покрытием наверх с небольшим провисом снизу. Нахлест ленты должен быть не менее 100 мм и располагаться сбоку трубы, сторона ленты с обрезанными углами располагается внизу нахлеста, ширина ленты должна перекрывать заводское покрытие с обеих сторон от сварного шва не менее чем на 75 мм (рисунок 3.11).

Рисунок 3.11 - Установка ТЕРМА-CТ Рисунок 3.12 - Установка ТЕРМА-ЛКА

Прогреть пламенем горелки внутренний слой ленты в месте нахлеста (не допускать усадки полиэтилена) и прижать ленту, используя ролик или термостойкие перчатки (рисунок 3.12).

5.3 Установка замковой пластины «ТЕРМА-ЛКА»

Замковая пластина «ТЕРМА-ЛКА» устанавливается на нахлест термоусаживающейся ленты полиэтиленовым слоем наверх, а середина нахлеста должна проходить посередине замковой пластины.

Перед установкой прогревается адгезионный слой пластины до визуального расплавления адгезива. Затем замковая пластина располагается на нахлесте и производится ее нагрев желтым пламенем горелки до выступления контуров нахлеста и вытекания клея термоусаживающейся ленты. Далее необходимо произвести прикатку замковой пластины роликом или термостойкой перчаткой, в случае необходимости удалить из-под неё воздушные пузыри.

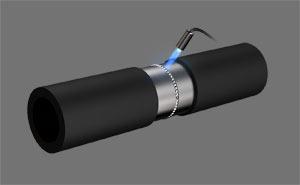

5.4. Термоусадка полученной манжеты

Термоусадку по манжеты необходимо начинать сразу после установки замковой ленты «ТЕРМА-ЛКА». Термоусадку производят газовой горелкой (рисунок 3.13).

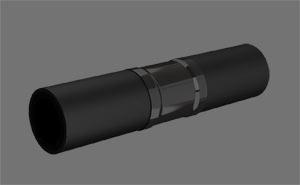

Рисунок 3.13 - Термоусаживание Рисунок 3.14 - Готовая конструкция

Пламя

горелки должно быть желтым и направлено

противоположно направлению ветра.

Усадку ленты производить от сварного

шва в одну сторону, затем от сварного

шва в другую сторону. При этом провис

ленты усаживается и лента плотно

охватывает трубу по всей поверхности.

Усадку ленты осуществляют движением

горелок по диаметру трубы без нагрева

замковой ленты. Пузыри и гофры усаживаемой

ленты должны разглаживаться роликом

или термостойкими перчатками.

Пламя

горелки должно быть желтым и направлено

противоположно направлению ветра.

Усадку ленты производить от сварного

шва в одну сторону, затем от сварного

шва в другую сторону. При этом провис

ленты усаживается и лента плотно

охватывает трубу по всей поверхности.

Усадку ленты осуществляют движением

горелок по диаметру трубы без нагрева

замковой ленты. Пузыри и гофры усаживаемой

ленты должны разглаживаться роликом

или термостойкими перчатками.

6.

Требования к изоляции стыка

6.

Требования к изоляции стыка

Термоусаживающаяся лента должна плотно охватывать изолируемую поверхность металла и заводского покрытия трубы и иметь поверхность без пузырей, гофр, складок, а также без следов прожига полиэтилена;

Через изоляцию должен проступать профиль сварного стыка трубы;

С обеих сторон от стыка, на заводском покрытии выступает адгезив. Адгезив должен выступать на несколько миллиметров по всему диаметру трубы; Лента должна перекрывать заводское покрытие не менее, чем на 50 мм с обеих сторон от стыка.