- •Области применения ит - информационных технологий

- •Современные ит - информационные технологии

- •Цели внедрения информационных технологий

- •Этапы развития ит (информационных технологий)

- •Информационная система

- •Общие понятия об информационных системах - ис

- •Основные задачи информационных систем - ис

- •Пользователи информационных систем - ис

- •Процессы в информационных системах - ис

- •Система. Общие понятия о системе

- •Современные информационные системы - ис

- •Этапы развития информационных систем - ис

- •Математическое и программное обеспечение информационных систем - ис

- •Организационное обеспечение информационных систем - ис

- •Правовое обеспечение ис - информационных систем

- •Техническое обеспечение информационной системы - ис.

- •Принципы и методы создания ис - информационных систем

- •Методы и концепции создания ис - информационных систем

- •Принципы создания информационных систем - ис

- •Классификация информационных систем - ис

- •Классификация ис по масштабности применения

- •Классификация ис по концепции построения

- •Классификация ис по оперативности обработки данных

- •Классификация ис по признаку структурированности задач

- •Классификация ис по сфере деятельности

- •Классификация информационных систем по режиму работы

- •Классификация информационных систем по степени автоматизации

- •Классификация информационных систем по функциональности

- •По квалификации персонала и управления

- •По характеру обработки информации

- •Аналитические ис репортинга, oltp, data mining

- •Общие сведения об аналитических ис репортинга, oltp, data mining

- •Базовая аналитическая система

- •Классификация по области применения

- •Классы аналитических систем

- •Перспективы использования аналитических систем

- •Применяемые виды анализа

- •Системы репортинга

- •Рынок систем репортинга

- •Oltp - системы оперативной обработки транзакций

- •Data Mining (dm) - интеллектуальный анализ данных

- •Типы закономерностей

- •Классы систем Data Mining - dm

- •Алгоритмы ограниченного перебора

- •Генетические алгоритмы

- •Деревья решений (decision trees)

- •Нейронные сети

- •Предметно-ориентированные аналитические системы

- •Системы для визуализации многомерных данных

- •Системы рассуждений на основе аналогичных случаев

- •Статистические пакеты

- •Эволюционное программирование

- •Бизнес-приложения Data Mining

- •Банковское дело

- •Медицина

- •Молекулярная и генная инженерия

- •Розничная торговля

- •Страхование

- •Телекоммуникации

- •Проблемы, связанные с использованием Data Mining dm-технологии

- •Olap-системы оперативной аналитической обработки данных

- •Недостатки olap

- •Основные преимущества olap-систем

- •Предпосылки и причины появления olap

- •Принципы проектирования и использования многомерных бд

- •Типы используемых данных

- •Многомерная модель данных

- •Гиперкубические и поликубические модели данных

- •Операции с измерениями

- •Требования к olap-средствам

- •12 Основных правил olap- систем по Кодду

- •Fasmi Пендса и Крита

- •Кубы olap

- •Спуск и консолидация

- •Члены и метки. Иерархии. Аналитические операции.

- •Классификация olap по типу доступа к бд

- •Достоинства и недостатки rolap

- •Метаданные

- •Другие olap. Holap. Dolap. Jolap.

- •По месту размещения olap - машин

- •Olap-клиент

- •Olap-сервер

- •Применение olap - систем

- •Преимущества и недостатки

- •Определение dss (сппр)

- •Характеристики dss (сппр)

- •Структура сппр

- •Бм и субм

- •Классификация

- •Основные функции субм

- •Система управления интерфейсом

- •Управление сообщениями. Электронная почта.

- •Data Warehouse – хранилище данных - хд - систем обработки данных

- •Цели и задачи хранилищ данных

- •Концепция хд - хранилища данных

- •Единый источник даннх

- •Свойства данных

- •Структура ис на основе хд

- •Методы организации хд

- •Data Mart - Витрины данных

- •Интегрированное хд - хранилище данных

- •Непроектируемые витрины данных

- •Система постепенно развиваемых витрин данных

- •Data Warehouse Bus - хд с архитектурой шины

- •Объединенное (федеративное) хд

- •Требования к техническому и программному обеспечению

- •Основные компоненты хд

- •Проблемы интеграции данных

- •Сравнение оперативных и аналитических бд

- •Средства и методы построения хд - хранилищ данных

- •Применение готовых хранилищ данных

- •Студии для построения хд - хранилищ данных

- •Подход сверху вниз

- •Подход снизу вверх

- •Рекомендации по внедрению хд

- •Финансовые хранилища данных (хд)

- •Хд для управления человеческими ресурсами

- •Хранилища данных (хд) в области телекоммуникаций

- •Хранилища данных (хд) с возможностями Data Mining и Exploration

- •Хранилища данных в области страхования

- •Тенденции развития хранилищ данных

- •Операции и процедуры

- •Функции управления

- •Принципы управления

- •Информационные технологии и системы управления

- •Информационные технологии управления

- •Информационные системы управления (ису)

- •Виды обеспечений в составе иасу

- •Уровни управления

- •Ис организационного управления (исоу)

- •Ису "Галактика"

- •Система управления Парус

- •Корпоративные информационные системы - кис

- •Определения и назначения кис

- •Перспективы развития корпоративных информационных систем (кис)

- •Современные корпоративные информационные системы

- •Структура корпоративных информационных систем

- •Требования к корпоративным базам данных

- •Требования к техническому обеспечению кис

- •Кис и Internet, Intranet-технологии

- •Особенности создания кис на базе Workflow-систем

- •Системы управления документами - суд

- •Средства обработки бумажных документов

- •Мировой рынок корпоративных информационных систем

- •Экспертные интеллектуальные ис (информационные системы)

- •Структура и типы сии

- •Терминология систем искусственного интеллекта

- •Эволюция экспертных систем

- •Второе поколение экспертных интеллектуальных систем (эис)

- •Первое поколение экспертных систем

- •Третье поколение экспертных интеллектуальных систем (эис)

- •Назначение экспертных интеллектуальных систем (эис)

- •Структура экспертных интеллектуальных систем

- •База знаний (бз). Правила.

- •Интерфейс пользователя - диалог с экспертной системой

- •Решатель (интерпретатор, дедуктивная машина)

- •Виды знаний в экспертных системах

- •Организация знаний в базе данных

- •Уровни представления и уровни детальности

- •Особенности разработки экспертных интеллектуальных систем

- •Технология разработки экспертных интеллектуальных систем

- •Основные компоненты ис офисной автоматизации

- •Ис управления бизнес-процессами

- •Определение вмр( управление бизнес-процессами)

- •Примеры использования вмр(Business Performance Management)

- •Ис банковской деятельности

- •Программно-техническая платформа абс(автоматизированной банковской системы)

- •Функциональная структура абс (автоматизированной банковской системы)

- •Районный уровень статистичекой службы Украины

- •Региональный (областной) уровень статистичекой службы Украины

- •Центральный (государственный) уровень статистичекой службы Украины

- •Ис в налоговых органах Украины

- •Автоматизированная информационная система (аис) «Налоги»

- •Ис(информационная система) в страховании

- •Функциональные подсистемы аис «Страхование»

- •Информационное обеспечение системы страхования

- •Ис(информационные системы) управления персоналом

- •Функциональная направленность систем управления персоналом

- •Эффекты от внедрения hr-систем управления персоналом

- •Ис(информационные системы) на основе производственных стандартов

- •Эволюция стандартов планирования производства

- •Стандарт mrp II (Manufacturing Resource Planning)

- •Подробнее об mrp1 - стандарте планирования материальных ресурсов

- •Входные элементы mrp-системы

- •Основные операции, достоинства и недостатки mrp-системы

- •Преимущества и процесс планирования mrp-систем

- •Принцип работы mrp-системы и результаты работы

- •Требования к производству для успешного внедрения mrp-системы

- •Цели и задачи системы-mpr

- •Процесс crp(Capacity Requirements Planning)

- •Входные данные crp(Capacity Requirements Planning)

- •Значение crp(Capacity Requirements Planning)

- •Подробнее о mrpii - стандарте планирование производственных ресурсов

- •Процессы mprii

- •Цели и задачи системы-mprii

- •Функциональные блоки mrp II

- •Планирование потребностей в сырье и материалах

- •Главный календарный план производства

- •Инструментальное обеспечение

- •Интерфейс с финансовым планированием

- •Оценка деятельности ( Performance Measurement ) в mrp II

- •Планирование продаж и операций

- •Планирование ресурсов распределения

- •Управление входным и выходным материальным потоком в mrp II

- •Преимущества mprii

- •Концепция erp-системы

- •Структура erp - системы

- •Общая характеристика erp

- •Преимущества erp - системы

- •Csrp - стандарт(Customer Synchronized Resource Planning) и система

- •Современная концепция управления ресурсами csrp

- •Преимущества csrp

- •Жизненный цикл - общие понятия

- •Жизненный цикл изделия (жци)

- •Этапы жци

- •Классификация данных в связи со стадиями жци

- •Маркетинг и исследование жизненного цикла.

- •Разработка-производство жц

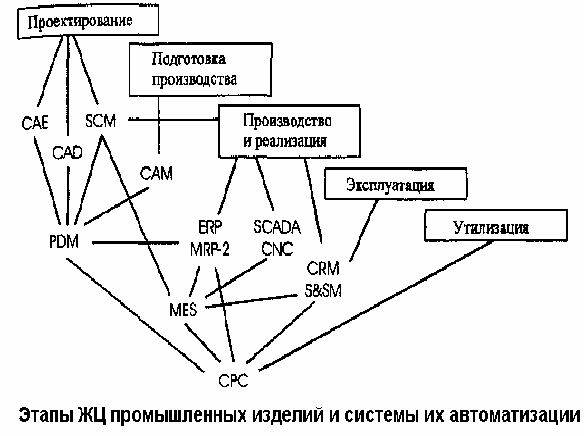

- •Этапы жц промышленных изделий и системы их автоматизации

- •Жизненный цикл ис

- •Жизненный цикл производственных ис

- •Cals-методология поддержки жц ис

- •Cals-стратегия

- •Cals-технологии

- •Базовые принципы cals-технологии

- •Безмужаное представление информации

- •Виртуальное производство

- •Интегрированная информационная среда cals

- •Концепция cals

- •Параллельный инжиниринг

- •Реинжиниринг бизнес-процессов

- •Системы cals

- •Управление процессами

- •Стандарты cals

- •Другие стандарты cals

- •Стандарт iso 10303 (step)

- •Стандарт iso 13584 (p_lib) и семейство стандартов idef

- •Применение cals

Этапы жц промышленных изделий и системы их автоматизации

|

Основные

этапы

жизненного цикла

промышленных изделий представлены

на рисунке. Там же указаны основные

типы автоматизированных систем,

используемых в жизненном цикле изделии.

Системы, указанные на рисунке, поддерживают следующие эта пы и процедуры в жизненном цикле изделий:

Современные САПР (или системы CAE / CAD ), обеспечивающие сквозное проектирование сложных изделий или, по крайней мере, выполняющие большинство проектных процедур, имеют много модульную структуру. Модули различаются своей ориентацией на те или иные проектные задачи применительно к тем или иным ти пам устройств и конструкций. При этом возникают естественные проблемы, связанные с построением общих баз данных, с выбо ром протоколов, форматов данных и интерфейсов разнородных подсистем, с организацией совместного использования модулей при групповой работе. Эти проблемы усугубляются на предприятиях, производящих сложные изделия, в частности с механическими и радиоэлектронными подсистемами, поскольку САПР машиностроения и радиоэлектроники до недавнего времени развивались самостоятельно, в отрыве друг от друга. Для решения проблем совместного функционирования компо нентов САПР различного назначения разрабатываются системы управления проектными данными - системы PDM . Они либо вхо дят в состав модулей конкретной САПР, либо имеют самостоятель ное значение и могут работать совместно с разными САПР. Уже на этапе проектирования требуются услуги системы SCM , иногда называемой системой управления поставками комплектующих ( Component Supplier Management ), которая на этапе производства обеспечивает поставки необходимых материалов и комплектующих. АСТПП , составляющие основу системы САМ, выполняют син тез технологических процессов и программ для оборудования с числовым программным управлением (ЧПУ), выбор технологичес кого оборудования, инструмента, оснастки, расчет норм времени и т.п. Модули системы САМ обычно входят в состав развитых САПР, и потому интегрированные САПР часто называют системами CAE / CAD / CAM / PDM . Функции управления на промышленных предприятиях выполняются автоматизированными системами на нескольких иерархических уровнях. Автоматизацию управления на верхних уровнях от корпорации (производственных объединений предприятий) до цеха осуществ ляют АСУП, классифицируемые как системы ERP или MRP-2 . Наиболее развитые системы ERP выполняют различные бизнес- функции, связанные с планированием производства, закупками, сбытом продукции, анализом перспектив маркетинга, управлением финансами, персоналом, складским хозяйством, учетом основных фондов и т.п. Системы MRP -2 ориентированы главным образом на бизнес-функции, непосредственно связанные с производством. АСУТП контролируют и используют данные, характеризующие состояние технологического оборудования и протекание техно логических процессов. Именно их чаще всего называют системами промышленной автоматизации. Для выполнения диспетчерских функций (сбора и обработки данных о состоянии оборудования и технологических процессов) и разработки программного обеспечения для встроенного оборудо вания в состав АСУТП вводят систему SCADA . Для непосредствен ного программного управления технологическим оборудованием используют системы CNC на базе контроллеров (специализи рованных компьютеров, называемых промышленными), встроен ных в технологическое оборудование. На этапе реализации продукции выполняются функции управ ления отношениями с заказчиками и покупателями, проводится ана лиз рыночной ситуации, определяются перспективы спроса на пла нируемые к выпуску изделия. Эти задачи решаются с помощью системы CRM . Маркетинговые функции иногда возлагаются на сис тему S & SM , которая, кроме того, служит для решения проблем обслуживания. На этапе эксплуатации применяются специализированные ком пьютерные системы, занятые вопросами ремонта, контроля, диаг ностики эксплуатируемых систем. Обслуживающий персонал использует интерактивные учебные пособия и технические руководства, а также средства для дистанционного консульти рования при поиске неисправностей, программы для автоматизированного заказа деталей взамен отказавших. Следует отметить, что функции некоторых автоматизированных систем часто перекрываются. В частности, это относится к системам ERP и MRP -2. Управление маркетингом может быть поручено как системе ERP , так и системе CRM или S & SM . На решение оперативных задач управления проектированием, производством и маркетингом ориентированы системы MES . Они близки по некоторым выполняемым функциям к системам ERP , PDM , SCM , S & SM и отличаются от них именно оперативностью, принятием решений в реальном времени, причем важное значение придается оптимизации этих решений с учетом текущей информа ции о состоянии оборудования и процессов. Перечисленные автоматизированные системы могут работать ав тономно, и в настоящее время так обычно и происходит. Однако эффективность автоматизации будет заметно выше, если данные, генерируемые в одной из систем, будут доступны в других системах, поскольку принимаемые в них решения станут более обоснованными. Чтобы достичь должного уровня взаимодействия промыш ленных автоматизированных систем, требуется создание единого информационного пространства не только на отдельных предприя тиях, но и, что более важно, в рамках объединения предприятий. Единое информационное пространство обеспечивается благодаря унификации, как формы, так и содержания информации о конкрет ных изделиях на различных этапах их жизненного цикла.

|