- •Области применения ит - информационных технологий

- •Современные ит - информационные технологии

- •Цели внедрения информационных технологий

- •Этапы развития ит (информационных технологий)

- •Информационная система

- •Общие понятия об информационных системах - ис

- •Основные задачи информационных систем - ис

- •Пользователи информационных систем - ис

- •Процессы в информационных системах - ис

- •Система. Общие понятия о системе

- •Современные информационные системы - ис

- •Этапы развития информационных систем - ис

- •Математическое и программное обеспечение информационных систем - ис

- •Организационное обеспечение информационных систем - ис

- •Правовое обеспечение ис - информационных систем

- •Техническое обеспечение информационной системы - ис.

- •Принципы и методы создания ис - информационных систем

- •Методы и концепции создания ис - информационных систем

- •Принципы создания информационных систем - ис

- •Классификация информационных систем - ис

- •Классификация ис по масштабности применения

- •Классификация ис по концепции построения

- •Классификация ис по оперативности обработки данных

- •Классификация ис по признаку структурированности задач

- •Классификация ис по сфере деятельности

- •Классификация информационных систем по режиму работы

- •Классификация информационных систем по степени автоматизации

- •Классификация информационных систем по функциональности

- •По квалификации персонала и управления

- •По характеру обработки информации

- •Аналитические ис репортинга, oltp, data mining

- •Общие сведения об аналитических ис репортинга, oltp, data mining

- •Базовая аналитическая система

- •Классификация по области применения

- •Классы аналитических систем

- •Перспективы использования аналитических систем

- •Применяемые виды анализа

- •Системы репортинга

- •Рынок систем репортинга

- •Oltp - системы оперативной обработки транзакций

- •Data Mining (dm) - интеллектуальный анализ данных

- •Типы закономерностей

- •Классы систем Data Mining - dm

- •Алгоритмы ограниченного перебора

- •Генетические алгоритмы

- •Деревья решений (decision trees)

- •Нейронные сети

- •Предметно-ориентированные аналитические системы

- •Системы для визуализации многомерных данных

- •Системы рассуждений на основе аналогичных случаев

- •Статистические пакеты

- •Эволюционное программирование

- •Бизнес-приложения Data Mining

- •Банковское дело

- •Медицина

- •Молекулярная и генная инженерия

- •Розничная торговля

- •Страхование

- •Телекоммуникации

- •Проблемы, связанные с использованием Data Mining dm-технологии

- •Olap-системы оперативной аналитической обработки данных

- •Недостатки olap

- •Основные преимущества olap-систем

- •Предпосылки и причины появления olap

- •Принципы проектирования и использования многомерных бд

- •Типы используемых данных

- •Многомерная модель данных

- •Гиперкубические и поликубические модели данных

- •Операции с измерениями

- •Требования к olap-средствам

- •12 Основных правил olap- систем по Кодду

- •Fasmi Пендса и Крита

- •Кубы olap

- •Спуск и консолидация

- •Члены и метки. Иерархии. Аналитические операции.

- •Классификация olap по типу доступа к бд

- •Достоинства и недостатки rolap

- •Метаданные

- •Другие olap. Holap. Dolap. Jolap.

- •По месту размещения olap - машин

- •Olap-клиент

- •Olap-сервер

- •Применение olap - систем

- •Преимущества и недостатки

- •Определение dss (сппр)

- •Характеристики dss (сппр)

- •Структура сппр

- •Бм и субм

- •Классификация

- •Основные функции субм

- •Система управления интерфейсом

- •Управление сообщениями. Электронная почта.

- •Data Warehouse – хранилище данных - хд - систем обработки данных

- •Цели и задачи хранилищ данных

- •Концепция хд - хранилища данных

- •Единый источник даннх

- •Свойства данных

- •Структура ис на основе хд

- •Методы организации хд

- •Data Mart - Витрины данных

- •Интегрированное хд - хранилище данных

- •Непроектируемые витрины данных

- •Система постепенно развиваемых витрин данных

- •Data Warehouse Bus - хд с архитектурой шины

- •Объединенное (федеративное) хд

- •Требования к техническому и программному обеспечению

- •Основные компоненты хд

- •Проблемы интеграции данных

- •Сравнение оперативных и аналитических бд

- •Средства и методы построения хд - хранилищ данных

- •Применение готовых хранилищ данных

- •Студии для построения хд - хранилищ данных

- •Подход сверху вниз

- •Подход снизу вверх

- •Рекомендации по внедрению хд

- •Финансовые хранилища данных (хд)

- •Хд для управления человеческими ресурсами

- •Хранилища данных (хд) в области телекоммуникаций

- •Хранилища данных (хд) с возможностями Data Mining и Exploration

- •Хранилища данных в области страхования

- •Тенденции развития хранилищ данных

- •Операции и процедуры

- •Функции управления

- •Принципы управления

- •Информационные технологии и системы управления

- •Информационные технологии управления

- •Информационные системы управления (ису)

- •Виды обеспечений в составе иасу

- •Уровни управления

- •Ис организационного управления (исоу)

- •Ису "Галактика"

- •Система управления Парус

- •Корпоративные информационные системы - кис

- •Определения и назначения кис

- •Перспективы развития корпоративных информационных систем (кис)

- •Современные корпоративные информационные системы

- •Структура корпоративных информационных систем

- •Требования к корпоративным базам данных

- •Требования к техническому обеспечению кис

- •Кис и Internet, Intranet-технологии

- •Особенности создания кис на базе Workflow-систем

- •Системы управления документами - суд

- •Средства обработки бумажных документов

- •Мировой рынок корпоративных информационных систем

- •Экспертные интеллектуальные ис (информационные системы)

- •Структура и типы сии

- •Терминология систем искусственного интеллекта

- •Эволюция экспертных систем

- •Второе поколение экспертных интеллектуальных систем (эис)

- •Первое поколение экспертных систем

- •Третье поколение экспертных интеллектуальных систем (эис)

- •Назначение экспертных интеллектуальных систем (эис)

- •Структура экспертных интеллектуальных систем

- •База знаний (бз). Правила.

- •Интерфейс пользователя - диалог с экспертной системой

- •Решатель (интерпретатор, дедуктивная машина)

- •Виды знаний в экспертных системах

- •Организация знаний в базе данных

- •Уровни представления и уровни детальности

- •Особенности разработки экспертных интеллектуальных систем

- •Технология разработки экспертных интеллектуальных систем

- •Основные компоненты ис офисной автоматизации

- •Ис управления бизнес-процессами

- •Определение вмр( управление бизнес-процессами)

- •Примеры использования вмр(Business Performance Management)

- •Ис банковской деятельности

- •Программно-техническая платформа абс(автоматизированной банковской системы)

- •Функциональная структура абс (автоматизированной банковской системы)

- •Районный уровень статистичекой службы Украины

- •Региональный (областной) уровень статистичекой службы Украины

- •Центральный (государственный) уровень статистичекой службы Украины

- •Ис в налоговых органах Украины

- •Автоматизированная информационная система (аис) «Налоги»

- •Ис(информационная система) в страховании

- •Функциональные подсистемы аис «Страхование»

- •Информационное обеспечение системы страхования

- •Ис(информационные системы) управления персоналом

- •Функциональная направленность систем управления персоналом

- •Эффекты от внедрения hr-систем управления персоналом

- •Ис(информационные системы) на основе производственных стандартов

- •Эволюция стандартов планирования производства

- •Стандарт mrp II (Manufacturing Resource Planning)

- •Подробнее об mrp1 - стандарте планирования материальных ресурсов

- •Входные элементы mrp-системы

- •Основные операции, достоинства и недостатки mrp-системы

- •Преимущества и процесс планирования mrp-систем

- •Принцип работы mrp-системы и результаты работы

- •Требования к производству для успешного внедрения mrp-системы

- •Цели и задачи системы-mpr

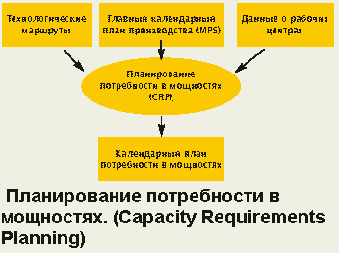

- •Процесс crp(Capacity Requirements Planning)

- •Входные данные crp(Capacity Requirements Planning)

- •Значение crp(Capacity Requirements Planning)

- •Подробнее о mrpii - стандарте планирование производственных ресурсов

- •Процессы mprii

- •Цели и задачи системы-mprii

- •Функциональные блоки mrp II

- •Планирование потребностей в сырье и материалах

- •Главный календарный план производства

- •Инструментальное обеспечение

- •Интерфейс с финансовым планированием

- •Оценка деятельности ( Performance Measurement ) в mrp II

- •Планирование продаж и операций

- •Планирование ресурсов распределения

- •Управление входным и выходным материальным потоком в mrp II

- •Преимущества mprii

- •Концепция erp-системы

- •Структура erp - системы

- •Общая характеристика erp

- •Преимущества erp - системы

- •Csrp - стандарт(Customer Synchronized Resource Planning) и система

- •Современная концепция управления ресурсами csrp

- •Преимущества csrp

- •Жизненный цикл - общие понятия

- •Жизненный цикл изделия (жци)

- •Этапы жци

- •Классификация данных в связи со стадиями жци

- •Маркетинг и исследование жизненного цикла.

- •Разработка-производство жц

- •Этапы жц промышленных изделий и системы их автоматизации

- •Жизненный цикл ис

- •Жизненный цикл производственных ис

- •Cals-методология поддержки жц ис

- •Cals-стратегия

- •Cals-технологии

- •Базовые принципы cals-технологии

- •Безмужаное представление информации

- •Виртуальное производство

- •Интегрированная информационная среда cals

- •Концепция cals

- •Параллельный инжиниринг

- •Реинжиниринг бизнес-процессов

- •Системы cals

- •Управление процессами

- •Стандарты cals

- •Другие стандарты cals

- •Стандарт iso 10303 (step)

- •Стандарт iso 13584 (p_lib) и семейство стандартов idef

- •Применение cals

Эффекты от внедрения hr-систем управления персоналом

|

В общем случае принято считать, что ощутимый эффект от внедрения HR-систем заметен, когда численность персонала предприятия превышает 1000 человек. Разработчиками утверждается, что внедрение HR-систем ( HR -модулей в рамках КИС) позволит предприятию получить: организационные эффекты :

экономические эффекты:

социальные эффекты:

|

Ис(информационные системы) на основе производственных стандартов

|

В последнее время в Украине отмечается устойчивый интерес к компьютерным интегрированным системам, способным обеспечить эффективное управление предприятием. Все чаще обсуждаются ERP , MRP , MRPII и др. Приведенное ниже описание методов функционального и операционного управления, и основанных на них методов планирования ресурсами предприятия MRP, ERP и CSRP не является характеристикой одной компьютерной системы. Оно основано на стандартных элементах методологии планирования ресурсов MRP II и анализе особенностей принципов этой методологии |

Эволюция стандартов планирования производства

|

Когда в конце 40-х - начале 50-х годов в коммерческих организациях появились первые ЭВМ, практически никому не приходило в голову распределять обработку данных между различными машинами.. В конце 60-х годов, в связи с бурным развитием вычислительной техники, ее возможности перестали быть востребованными только отдельными наукоёмкими отраслями, компьютерные системы прочно входили в повседневную деловую жизнь. Повсюду начались активные попытки оптимальной автоматизации и информатизации бизнеса, создавались новые концепции управления и совершенствовались уже существующие. Появление в начале 80-х персональных компьютеров позволило автоматизировать ведение учета и обработку данных даже небольшим компаниям, не имеющим высококвалифицированного управленческого и технического персонала. Эволюция стандартов планирования производства:

|

CIM (Computer Integrated Manufacturing-компьютеризированное интегрированное производство)

CIM (Computer Integrated Manufacturing-компьютеризированное интегрированное производство). В системе интегрируются различные программные продукты, имеющие, как правило, разную идеологию, разные операционные системы и форматы данных.

CRP - планирование потребности в производственных мощностях

|

По

мере совершенствования средств

обработки данных присущие MRP ограничения

перестали удовлетворять менеджеров

и плановиков. Поэтому следующим шагом

стала реализация возможности

анализировать загрузку производственных

мощностей и учитывать ресурсные

ограничения производства. Эта технология

известна как CRP ( Capacity Requirements Planning ).

Она представлена на рисунке.

Правда уровень сложности данной задачи существенно выше чем MRP , так как станки могут переналаживаться и использоваться для производства различных операций, кроме того, на различных станках может выполнять операции один рабочий, соответственно, кроме “машинного времени” существенно значение имеет и “рабочее время”, опять же существуют графики сменности, перерывы и т.д.. В массе простых систем CRP, однако эти тонкости не учитываются, так как обычно производство имеет некоторый “задел” по мощности, что “сглаживает” проблемы. Для более критичных процессов были разработаны специализированные системы планирования, учитывающие особенности загрузки рабочих центров и ограниченную их мощность, об этом ниже. |

CSRP (Customer Synchronized Resource Planning)

|

Одной из последних тенденций в бизнес-планировании, стало обращение усиленного внимания на качество обслуживания конечных потребителей продукции. Для того чтобы процветать, производители должны разрабатывать новые технологии и бизнес-процессы, которые позволяли бы им удовлетворять индивидуальные покупательские нужды и ожидания, отвечать на эти нужды товарами и услугами, которые представляют уникальную ценность для каждого покупателя. Производители должны совершить частичное изменение в стратегии и интегрировать покупателя в центр процесса планирования деятельности организации. Интеграция покупателя с ключевыми бизнес-процессами организации изменяет ее стратегию и реализацию этой стратегии, требует новую модель управления деятельностью: планирование ресурсов, синхронизированное с покупателем. Так зародилась концепция CSRP ( Customer Synchronized Resource Planning ). |

ERP- cистема финансово ориентированная информационная

|

Стандарты корпоративного планирования, как и любые стандарты со временем проходят через процесс эволюции. С годами в мире меняются принципы управления бизнесом и, соответственно, изменяются подходы к корпоративному планированию. В последнее десятилетие гиганты мировой индустрии распространили по всему миру сеть своих удаленных производственных и непроизводственных объектов управления, значительно усложнилась организационная структура самих крупных компаний и холдингов. Это в свою очередь повлекло за собой увеличение управленческих издержек и затрат на поддержание сложных и запутанных логистических структур поставок продукции. В конце концов возникла необходимость искать методики, позволяющие оптимизировать решение и этих задач. В середине 90-х был введен в обращение термин ERP-системы. ERP - это финансово ориентированная информационная система для определения и планирования ресурсов предприятия, необходимых для получения, изготовления, отгрузки и учета заказов потребителей Отличия ERP от MRP Система ERP отличается от типичной системы MRP II техническими характеристиками:

ERP-методология до настоящего времени должным образом не систематизирована, и представляет собой надстройку над MRPII, нацеленную на оптимизацию работы с удаленными объектами управления. В настоящее время, под широко используемым термином “ERP-система”, как правило подразумевается MRPII-система, с расширенными возможностями работы с сетью филиалов и зависимых компаний, расположенных по всему свету. |

MPS (Master Planning Scheduling)

|

Первым стандартом управления бизнесом был MPS ( Master Planning Scheduling ), или объемно-календарное планирование. Идея была проста - формируется план продаж (“объем”, с разбивкой по календарным периодам), по нему формируется план пополнения запасов (за счет производства или закупки) и оцениваются финансовые результаты Дальнейшее изучение динамики запасов (как правило с использованием статистических методов - Statistical Inventory Control , SIC) приводит к появлению еще двух понятий - “точка заказа” ( reorder point ), которая определяет уровень складских запасов, при снижении планового запаса ниже которого необходимо сделать (точнее спланировать) заказ поставщику, и “уровень пополнения” {запаса товара на складе}- то есть то количество товара, выше которого не рекомендуется повышать уровень складского запаса конкретного товара. Пока производство было мелким и простым все было относительно неплохо. Но потом стали возникать проблемы: логистика . Кажется, что достаточно просто сформировать заказ, но даже при наличии высококлассных специалистов не удается полностью избежать проблем с доставкой и ассортиментом, а наличие скидок при увеличении объема, замена моделей и т.д. и т.п. прогнозирование срока поставки . Нужно прогнозировать спрос на длительное время вперед, учитывать длительность (а часто и сезон) производства и потребности в складских площадях. При этом объем заказа тоже часто не может быть выражен в произвольных цифрах (“вагонная норма”, “в объеме одного контейнера”, “один корабль”) прогнозирование объема поставки . Мелкий опт и розница имеют свои особенности. Например, часто просто недопустимо отсутствие в продаже “товаров повседневного спроса”, так как это может привести к уходу клиента в соседний магазин (оптовый склад), где ему вполне может понравиться. В результате возникает “страховой запас” ( Safety stock ) в размере, например, суточной потребности (широко используется это понятие и в производстве, с целью гарантировать ритмичный производственный процесс, кроме того оно может быть использовано для обеспечения потребностей замены вышедшей из строя и предъявленной к гарантийному ремонту техники в торговле, и во многих других случаях) усложнении производства и возникновении сложных изделий. Количество компонент (составных частей) в которых измерялось тысячами, при том, что сборка производилась на нескольких сборочных конвейерах (соответственно возникло понятие “сборка” или “подсборка” - то есть компонента, деталь или просто какая-то часть конечного продукта, подготовленная на вспомогательном сборочном конвейере для инсталляции в готовый продукт на главном конвейере, типичными примерами которых является двигатель, шасси и кузов в машиностроении, еще одно название - узел). |

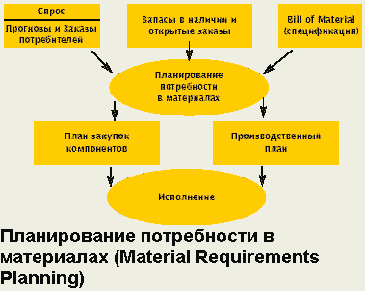

MRP- стандарт планирования материальных ресурсов

|

В результате поиска решений в области автоматизации производственных систем родилась парадигма планирования потребностей в материалах (MRP). Следует отметить, что этот подход использовался на нескольких предприятиях в Европе еще до начала Второй мировой войны, но не в компьютерном варианте. MRP – это метод эффективного планирования всех ресурсов производственного предприятия. В идеале он позволяет осуществлять производственное планирование в натуральных единицах измерения, финансовое планирование — в стоимостных единицах измерения и предоставляет возможность осуществлять моделирование с целью ответа на вопросы типа «что будет, если...». Распространение компьютерных технологий позволило применить вычислительную технику для решения задачи управления производственными запасами. Схема решения задачи приведена на рисунке.

Метод MRP позволял обеспечивать компоненты, требуемые в соответствии с планом производства конечной продукции (на сегодняшний день "основной план производства") точно в том количестве и в те сроки, которые требовались для изготовления конечных изделий. Собственно методология MRP является реализацией двух известных принципов JIT ( Just In Time – вовремя заказать) и KanBan (вовремя произвести). JIT – это система управления материалами в производстве, при которой компоненты с предыдущей операции (или от внешнего поставщика) доставляются именно в тот момент, когда они требуются, но не раньше. Партии компонентов настолько малы, насколько это возможно (это зависит от времени выполнения и стабильности цикла доставки). Наибольший успех система JIT имеет на предприятиях среднего масштаба с серийным типом производства, где стандартные изделия производятся с высокой скоростью с непрерывным потоком материалов и комплектующих. В данной ситуации процедуры планирования и контроля в достаточной степени стандартизованы и просты. На крупных, высокотехнологичных предприятиях, где процедура планирования и контроля производственных процессов является сложной, JIT практически не используется. После появления концепции MRP, казалось бы, все основные проблемы производства были решены, активно создавались и продавались компьютерные программы, реализующие ее нехитрые принципы. Однако в процессе дальнейшего анализа существующей ситуации в мировом бизнесе и ее развития, выяснилось, что всю большую составляющую себестоимости продукции занимают затраты напрямую не связанные с процессом и объемом производства.

|

SCM (Supply Chain Management)

|

Для оптимизации управления логистическими цепочками была создана концепция SCM (Supply Chain Management), которую поддерживает большинство систем класса MRPII. SCM, положенная, как компонент общей бизнес стратегии компании, позволяет существенно снизить транспортные и операционные расходы, путем оптимального структурирования логистических схем поставок. |

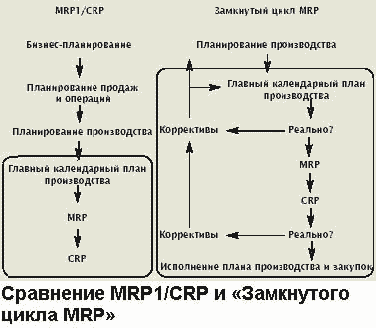

Системa MRP (Closed-loop MRP) в замкнутом цикле

|

Изобретение менее дорогостоящих вычислительных систем реального времени и опыт работы с MRPI привели к разработке в конце 70-х годов систем MRP в замкнутом цикле ( Closed - loop MRP ), которые нашли в настоящее время широкое применение. MRP в замкнутом цикле – это система, построенная на основе MRP, которая включает дополнительные функции планирования: планирование производства, планирование требуемой мощности с формированием основного плана производства. Под “замкнутым циклом” подразумевается обратная связь по состоянию выполнения, что позволяет убедиться в том, что план является действительным. Основная идея данного усовершенствования технологии MRP заключается в создании замкнутого цикла путем налаживания обратных связей, улучшающих отслеживание текущего состояния производственной системы. Информация передается обратно через вычислительную систему, но при этом никакие действия не предпринимаются. Принятие решения о корректировке плана остается за человеком. Дополнительная реализация мониторинга выполнения плана снабжения и производственных операций позволила снять ограничения степени достоверности результата планирования, ранее присущие MRP I, которые существовали из-за невозможности отследить состояние открытых заказов. Отличие MRPI/CRP от Closed - loop MRP хорошо поясняется схемой на рисунке .

|