- •Введение.

- •Постановка задачи проектирования

- •Описание устройства погружного электродвигателя.

- •2.1. Конструкция погружного электродвигателя

- •Основные характеристики двигателя

- •2.3. Материалы, применяемые в пэд

- •Технологическая часть

- •3.1. Анализ технологичности изделия

- •Литературный (патентный) обзор.

- •3.2.1 Термостойкий погружной электродвигатель

- •Изменение конструкции ротора.

- •Узел секционирования двухсекционных погружных электродвигателей.

- •Определение типа производства

- •Разработка маршрута сборки

- •3.4.1. Участок шихтовки

- •Участок обмотки

- •Участок пропитки

- •Пайка схемы «звезда»

- •Участок сборки

- •Участок приемо-сдаточных испытаний

- •Расчет трудоемкости изготовления погружного электродвигателя.

- •3.7.Определение состава и численности работающих цеха (участка)

- •3.8.Выбор и обоснование оборудования

- •3.8.Разработка проекта участка

- •3.8.1. Расчет общей площади цеха.

- •Расчет общей площади цеховых складов.

- •3.8.2. Проектирование здания цеха.

- •4.Экономический раздел.

- •4.1. Расчет капитальных вложений на оборудование

- •4.2. Затраты на основные материалы.

- •4.3. Расчет энергетических затрат

- •4.4. Расчет основной заработной платы производственных рабочих

- •4.5. Расчет себестоимости

- •4.6. Расчет цены на изделие

- •4.7. Формирование баланса доходов и расходов

- •4.8. Оценка безубыточности производства и определение порога рентабельности

- •4.9. Рентабельность проекта и технико-экономические показатели

- •4.10.Расчет инвестиций

- •Заключение

- •Раздел безопасности жизнедеятельности. Охрана труда машиностроительного предприятия

- •Анализ вредных и опасных производственных факторов.

- •Подвижные части производственного оборудования

- •Высокая температура статоров в процессе сушки.

- •Расчет токсичности на участке лакировки.

- •6. Модернизация сборочного стапеля Введение

- •6.1.Анализ проблем, формулирование задач модернизации.

- •Конструкция погружного вентильного электродвигателя

- •6.3. Анализ актуальности модернизации.

- •Расчет основных характеристик оборудования стенда.

- •Расчет цепной передачи

- •Модернизированный сборочный стенд

- •Описание и работа составных частей

2.3. Материалы, применяемые в пэд

- Листовая электротехническая сталь - для пакетов статора и ротора

- Медный изолированный обмоточный провод (диаметры 1,8; 2.0; 2,12; 2,24; 2,36; 2,5; 3,0 мм) для статора и медные стержни для пакетов ротора

- Пазовая термостойкая изоляция в виде фторопластовой или тефлоновой трубки

- Межфазовая корпусная изоляция в виде изоляционных термостойких пленок

- Пропиточный лак ВС-346 А (рабочая температура 170 о С) или компаунд МС-240 с отвердителем WL -24 (рабочая температура 240 о С)

- Сталь высокой прочности для валов

- Конструкционная сталь различных марок для корпуса статора, головки, основания, деталей узла секционирования и погружного блока контроля параметров установки

- Немагнитный материал «нирезист» для корпусов подшипников

- Бронзы или нержавеющая сталь для втулок радиальных опор скольжения

- Масло минеральное (рабочая температура 170 о С) или синтетическое (рабочая температура не менее 200 о С)

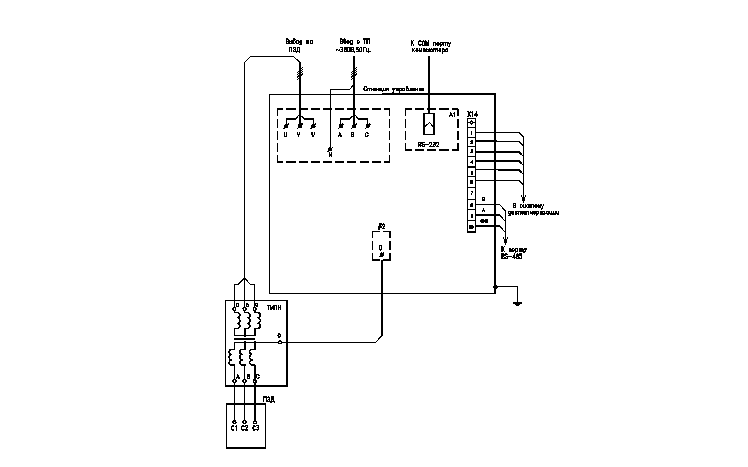

Рис

2.2. Схема пуска ПЭД от станции управления

«ЭЛЕКТОН - 05»

Рис

2.2. Схема пуска ПЭД от станции управления

«ЭЛЕКТОН - 05»

Технологическая часть

3.1. Анализ технологичности изделия

Сборочная единица (СЕ) является ответственным изделием, работающим при тяжелых условиях эксплуатации.

Масса изделия большая и для ее перемещения потребуется применение грузоподъемных механизмов при установке на приспособление, поворота и переустановки подсобранного изделия в процессе сборки. Соотношение габаритных размеров и массы погружного электродвигателя говорит о хорошей жесткости изделия.

СЕ имеет в своем составе максимальное количество стандартных изделия (это крепеж), т.е. уровень стандартизации для данной конструкции высок. Состав сборочной единицы является оптимальным, и практически нет возможности уменьшить количество составных частей.

Изделие нельзя отнести к точным, однако оно ответственное. Конструкция СЕ обеспечивает сборку без применения регулировочных работ.

Точность и шероховатость сопрягаемых поверхностей соответствует требуемой прочности неподвижных и износостойкости подвижных соединений.

В процессе сборки требуется минимальное количество простейших специальных приспособлений, остальная оснастка может использоваться стандартная (например, гаечные ключи или гайковерт, шпильковерт и т.д.).

Начало сборки облегчается при помощи фасок.

Места под головки гаек обеспечивают полное прилегание их торцов по всей поверхности. Конструкция механизма позволяет механизировать или автоматизировать завертывание шпилек и гаек.

Практически все детали сборочной единицы имеют конструкцию и размеры, делающие их удобными для отбора из тары.

Вывод: Изделие, с точки зрения сборки, технологично.

Литературный (патентный) обзор.

Существует большое количество перспективных изобретений, улучающих эксплуатационные характеристики погружных электродвигателей по сравнению с традиционной конструкцией. Рассмотрим некоторые из них, планируемые к применению в продукции проектируемого цеха.

3.2.1 Термостойкий погружной электродвигатель

Основными рабочими характеристиками изоляции являются ее теплопроводность, термостойкость (т. к. тепло, выделяемое в проводах статорной обмотки, отводится в окружающую среду через изоляцию) и электрическое сопротивление.

![]() Основная

технология повышения теплопроводности

обмотки статора, применяемая на

предприятиях по производству погружных

электродвигателей, является пропитка

лаком, который имеет высокий класс

термостойкости, хорошую адгезию ко всем

материалам, применяемым при производстве

статора, и высокую эластичность. Пропитки

исключают перемещение проводников

обмотки относительно друг друга.

Жаропрочность применяемого лака

составляет 20000 час. при 215°С и 40000 час.

при 205°С. Коэффициент теплопроводности

0,23 – 0,28 Вт/м К.

Основная

технология повышения теплопроводности

обмотки статора, применяемая на

предприятиях по производству погружных

электродвигателей, является пропитка

лаком, который имеет высокий класс

термостойкости, хорошую адгезию ко всем

материалам, применяемым при производстве

статора, и высокую эластичность. Пропитки

исключают перемещение проводников

обмотки относительно друг друга.

Жаропрочность применяемого лака

составляет 20000 час. при 215°С и 40000 час.

при 205°С. Коэффициент теплопроводности

0,23 – 0,28 Вт/м К.

Однако при лакировании образуются несплошности в виде воздушных включений. Поскольку воздух обладает меньшей теплопроводностью, это приводит к увеличению перегрева изоляции и снижению ее сопротивления. Кроме того, уменьшается механическая прочность изоляции, что приводит к ускорению износа обмотки за счет трения.

Для увеличения стойкости к перегревам изоляции вместо лака был применен более теплопроводный и термостойкий материал – двухкомпонентный компаунд. Его отличительные особенности: более высокая теплопроводность по сравнению с лаком до 0,4 Вт/м К, (в том числе – за счет введения наполнителя SiO2), высокая диэлектрическая прочность и жаропрочность (20000 час. при 240°С).

Данная технология предполагает осуществление объемного компаундирования обмотки, так называемого капсулирования и позволяет получать монолитную конструкцию изоляции обмоток без воздушных включений. Внешний вид обмотки показан на рис.3.1.

Рис.3.1. Образец компаундированного статора

Компаундирование серийно изготовляемых двигателей осуществляется с помощью специально разработанного оборудования – шкафа токовой сушки. Он позволяет в автоматическом режиме поддерживать необходимый ток сушки и равномерный нагрев статора по всей длине; кроме того, без вмешательства оператора реализовывать алгоритм ступенчатого увеличения температуры. Для извещения оператора о необходимости выполнить какое-либо действие вручную разработана система оповещения. Предусмотрено удаленное управления токовыми, температурными и временными режимами процесса сушки, а также – контроль давления воздуха в рукаве расточки статора.