- •Введение.

- •Постановка задачи проектирования

- •Описание устройства погружного электродвигателя.

- •2.1. Конструкция погружного электродвигателя

- •Основные характеристики двигателя

- •2.3. Материалы, применяемые в пэд

- •Технологическая часть

- •3.1. Анализ технологичности изделия

- •Литературный (патентный) обзор.

- •3.2.1 Термостойкий погружной электродвигатель

- •Изменение конструкции ротора.

- •Узел секционирования двухсекционных погружных электродвигателей.

- •Определение типа производства

- •Разработка маршрута сборки

- •3.4.1. Участок шихтовки

- •Участок обмотки

- •Участок пропитки

- •Пайка схемы «звезда»

- •Участок сборки

- •Участок приемо-сдаточных испытаний

- •Расчет трудоемкости изготовления погружного электродвигателя.

- •3.7.Определение состава и численности работающих цеха (участка)

- •3.8.Выбор и обоснование оборудования

- •3.8.Разработка проекта участка

- •3.8.1. Расчет общей площади цеха.

- •Расчет общей площади цеховых складов.

- •3.8.2. Проектирование здания цеха.

- •4.Экономический раздел.

- •4.1. Расчет капитальных вложений на оборудование

- •4.2. Затраты на основные материалы.

- •4.3. Расчет энергетических затрат

- •4.4. Расчет основной заработной платы производственных рабочих

- •4.5. Расчет себестоимости

- •4.6. Расчет цены на изделие

- •4.7. Формирование баланса доходов и расходов

- •4.8. Оценка безубыточности производства и определение порога рентабельности

- •4.9. Рентабельность проекта и технико-экономические показатели

- •4.10.Расчет инвестиций

- •Заключение

- •Раздел безопасности жизнедеятельности. Охрана труда машиностроительного предприятия

- •Анализ вредных и опасных производственных факторов.

- •Подвижные части производственного оборудования

- •Высокая температура статоров в процессе сушки.

- •Расчет токсичности на участке лакировки.

- •6. Модернизация сборочного стапеля Введение

- •6.1.Анализ проблем, формулирование задач модернизации.

- •Конструкция погружного вентильного электродвигателя

- •6.3. Анализ актуальности модернизации.

- •Расчет основных характеристик оборудования стенда.

- •Расчет цепной передачи

- •Модернизированный сборочный стенд

- •Описание и работа составных частей

Введение.

Сборочное производство является заключительной стадией изготовления машиностроительной продукции, включающей кроме собственно сборки цехи окраски, отделки, испытаний, сварки, упаковки.

Сборочные цехи в этой стадии являются ведущими, так как они завершают цикл изготовления изделий и определяют сроки выпуска продукции на предыдущих стадиях, оказывают значительное влияние на ритмичность производства на предприятии. Важной особенностью сборочных цехов является то, что на этапе сборки стоимость незавершенного производства приближается к предельной величине — себестоимости готовой продукции.

Поэтому сокращение длительности цикла сборки обеспечивает не только ускорение оборачиваемости оборотных средств, но и наиболее эффективное использование производственных площадей.

Технология сборки предусматривает соединение и обеспечение правильного взаиморасположения и взаимодействия деталей и сборочных единиц.

В цехах единичного и мелкосерийного производства наряду с чисто сборочными операциями могут выполняться и другие технологические операции (дополнительная механическая обработка деталей, слесарно-пригоночные операции и т.п.).

С технологической точки зрения различные сборочные операции имеют много общего, что позволяет использовать универсальную технологическую оснастку, типовые технологические процессы и формы организации сборочных процессов.

Сборочные процессы характеризуются высоким удельным весом ручных работ и, как правило, применением несложного технологического оборудования.

Постановка задачи проектирования

Необходимо спроектировать цех по сборке погружных электродвигателей с годовым объемом производства 5500 штук. Режим работы цеха – круглосуточный, с 12-ти часовой рабочей сменой.

Требуется разработать общую компоновку цеха, выбрать необходимое оборудование и оснастку, разработать технологический процесс сборки изделия.

Так же следует наметить в цехе предполагаемые места под сборку гидрозащит и газосепараторов, наряду с электродвигателями входящих в состав установки электроцентробежного насоса.

Описание устройства погружного электродвигателя.

2.1. Конструкция погружного электродвигателя

Первый центробежный насос для добычи нефти был разработан в 1916 году Российским изобретателем Армаисом Арутюновым. В 1923 году Арутюнов эмигрировал в США, и в 1928 году основал фирму Bart Manufacturing Company, которая в 1930 была переименована в «REDA Pump» (аббревиатура от Russian Electrical Dynamo of Arutunoff), которая многие годы была лидером рынка погружных насосов для нефтедобычи. В СССР большой вклад в развитие электрических погружных насосов для добычи нефти внесло особое конструкторское бюро по конструированию, исследованию и внедрению глубинных бесштанговых насосов (ОКБ БН) созданном в 1950 г.

В составе установки для добычи нефти электродвигатель является приводом насоса. От технического уровня на стадии проекта, качества изготовления и надежной работы двигателя зависит долговечная работа установки. В зависимости от заказа двигатели различаются по условиям эксплуатации при температуре пластовой жидкости 120, 140 и 160 °С.

Все стадии создания изделия, от проектирования до отгрузки потребителю, регламентируются нормативными документами. Это государственные стандарты, технические условия, инструкции и методики. Производство ведется по конструкторской и технологической документации, которая разрабатывается специалистами компании.

В общем случае электродвигатель представляет собой устройство для преобразования электрической энергии в энергию механическую. Преобразование основано на известных физических законах Джоуля – Ленца, Максвелла и других, о чем будет сказано ниже.

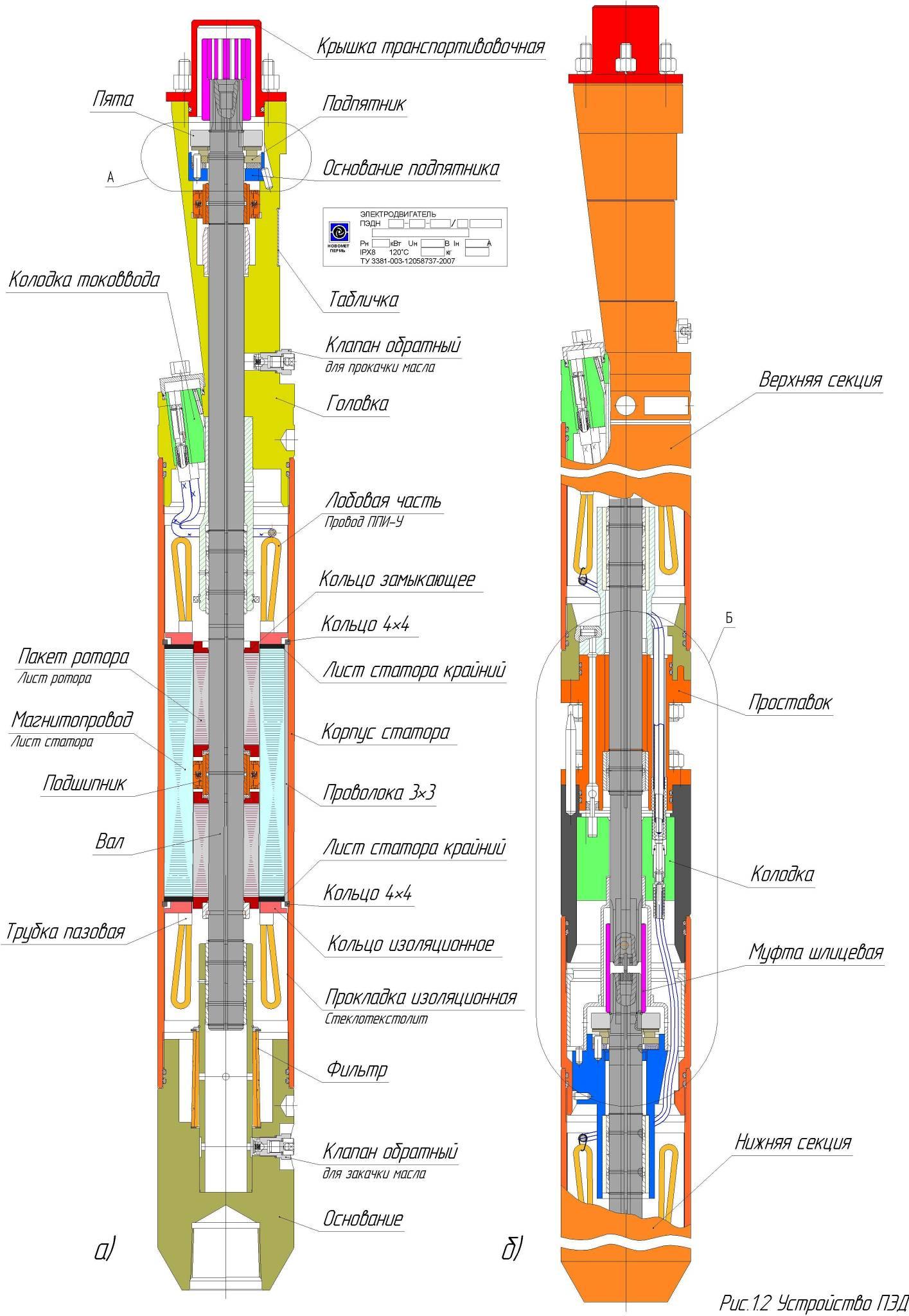

Рисунок 2.1. Погружной электродвигатель

Погружной односекционный маслонаполненный трехфазный асинхронный электродвигатель конструктивно состоит из основных сборочных единиц:

- головка с токовводом и упорным подшипником;

- основание со встроенным фильтром тонкой очистки масла;

- неподвижный статор;

- вращающийся ротор.

Головка находится в верхней части электродвигателя. В головке расположен токоввод и установлен упорный подшипник. Токоввод состоит из изоляционной колодки и деталей, обеспечивающих электрическое соединение питающего кабеля и обмотки электродвигателя. В головке установлен клапан для прокачки масла.

Основание расположено в нижней части электродвигателя. В основании установлены фильтр тонкой очистки масла, радиальная опора скольжения для нижней части вала ротора и клапан для закачки масла. По требованию Заказчика в основание может быть установлен погружной блок телеметрии, который контролирует в реальном времени такие параметры установки как сопротивление изоляции системы «двигатель – кабель», температуру нагрева обмотки и вибрацию двигателя, температуру пластовой жидкости.

Головка и Основание герметично соединены с корпусом статора.

Статор состоит из магнитопровода с обмоткой, запрессованного в стальную трубу-корпус. Магнитопровод представляет собой пакет из листов электротехнической стали толщиной 0,5 мм с термостойким изоляционным покрытием. Применение тонких листов позволяет уменьшить нагрев пакета от токов Фуко, которые возникают в магнитных материалах, помещенных в переменное магнитное поле, и прямо пропорциональны объему магнитного материала. Три фазы обмотки статора выполнены медным обмоточным проводом, они расположены в пазах магнитопровода равномерно по окружности (ось каждой фазы находится под 120 ° друг к другу) и соединены электрически по схеме «звезда». В зависимости от модификации электродвигателя по теплостойкости обмотка может быть компаундированной (для работы в пластовой жидкости с температурой 140 и 160 °С) или пропитанной высокотемпературным изоляционным лаком (для работы в пластовой жидкости с температурой 120 °С). Назначение компаунда или лака – обеспечить дополнительную изоляцию обмоточного провода и создать лучшие условия для отвода тепла от обмотки в окружающую среду. Функциональное назначение статора – при подключении к источнику электропитания (трехфазный трансформатор) в результате прохождения переменного тока по трем фазам обмотки статора, расположенным под 120 ° по отношению друг к другу, создать в магнитопроводе вращающееся магнитное поле.

Ротор состоит из отдельных пакетов, установленных неподвижно на валу и радиальных опор скольжения, установленных на валу между пакетами.

Пакеты ротора также выполнены из листов электротехнической стали. В пазах листов ротора размещена обмотка пакета ротора в виде медных стержней с замыкающими их медными кольцами. Согласно закону электромагнитной индукции (закон Максвелла) в стержнях пакета ротора, помещенным в переменное магнитное поле, наводится ток, частота которого равна частоте тока статора. Направление тока в стержне зависит от расположения стержня под полюсами магнитного поля в каждый момент времени и определяется по так называемому «правилу правой руки». Под воздействием магнитного поля статора и тока, наведенного в обмотке ротора, на короткозамкнутые стержни воздействует пара сил F1 и F2, которые создают на валу определенный момент сопротивления. Направление силы в каждый момент времени можно определить по так называемому «правилу левой руки». Видно, что вращение ротора происходит в том же направлении, что и магнитное поле статора. Но скорость вращения ротора будет меньше скорости вращения магнитного поля (иначе магнитный поток, пересекающий стержни пакета ротора, не был бы переменным и в них не возникал бы индукционный ток). Поэтому вращение ротора относительно магнитного поля статора является асинхронным, а относительное отставание ротора от вращающегося магнитного поля характеризуется скольжением, которое определяется по формуле:

s = n1 – n / n1,

где s – скольжение:

n1 – частота вращения магнитного поля статора ;

n – частота вращения ротора.

Учитывая, что частота вращения магнитного поля n1 = 60f / р, можно определить частоту вращения двигателя по формуле:

n = 60f / р • ( 1 – s ).

Изменяя число пар полюсов р обмотки статора и частоту f питающего напряжения можно регулировать частоту вращения магнитного поля, а следовательно, и частоту вращения асинхронного двигателя. Статоры всех двигателей компании «НОВОМЕТ» имеют одну пару полюсов, а скольжение – в пределах 0.03…0,05. Промышленная частота напряжения в разных странах принята 50 и 60 герц (в России 50 Гц).

Таким образом, назначение ротора – под воздействием вращающегося магнитного поля статора и тока, наведенного в обмотке ротора, создать вращающий момент на валу электродвигателя. В результате происходит преобразование электрической энергии в энергию механическую.

Вал предназначен для передачи вращающего момента на приводной механизм. Он изготовлен из специальной высокопрочной стали. Вал имеет продольный канал и радиальные отверстия для циркуляции масла и смазки радиальных опор скольжения (подшипников). Ротор установлен в статоре на радиальных опорах скольжения, которые состоят из корпуса и металлокерамических втулок. Корпус радиальных опор скольжения изготовлен из немагнитного материала с целью уменьшения его нагрева от токов Фуко.