- •Отчет по технологической практике на оао «Завод Красное Сормово»

- •Содержание

- •1 Состав цехов верфи

- •2 Состав цехов машиностроительной части

- •3 Функции наблюдающего аппарата Регистра и Заказчика

- •4 Номенклатура строящихся судов

- •4.1 Тип, класс судна и его назначение

- •4.2 Основные характеристики. Расположение и назначение отдельных отсеков

- •4.2.1 Основные характеристики

- •4.2.2 Расположение и назначение отдельных отсеков

- •4.3 Конструкция судна

- •5 Плаз, его устройство, назначение, структура

- •6 Корпусообрабатывающий цех

- •7 Сборочно-сварочные работы

- •7.1 Сборка и сварка узлов

- •7.2 Сборка и сварка секций корпуса

- •7.3 Методы сварки

- •7.4 Способы борьбы со сварочными деформациями

- •8 Стапельное производство

- •9 Монтаж главных и вспомогательных механизмов

- •9.1 Монтаж главных механизмов

- •9.2 Монтаж вспомогательных механизмов

- •10 Монтаж валопровода

- •11 Изготовление и монтаж судовых систем

- •12 Электромонтажные работы

- •14 Достроечно-монтажные работы

- •14.1 Установка деталей доизоляционного насыщения

- •14.2 Малярные работы

- •14.3 Изоляционные и отделочные работы

- •15 Испытания и сдача судов

- •16 Организация инженерного центра

6 Корпусообрабатывающий цех

Все операции, которые выполняют при изготовлении стальных деталей в КОЦ, разделяют на предварительные и основные. К операциям предварительной обработки проката относят предварительную правку, очистку от окалины и ржавчины, нанесение антикоррозионного покрытия (грунтовку) на межоперационный период.

Для проведения этих операций используется механизированная поточная линия для первичной обработки.

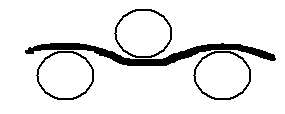

Оборудование: листоправильные вальцы, которые различаются между собой по количеству валков:

-

Количество валков должно быть меньше, иначе увеличивается пруженение

-

-

вспомогательные операции

-

Очистка: ручная, пескоструйная, дробеструйная, химическая

-

Продувка дробью (горизонтальное, вертикальное положение)

Дробь подается с большой скоростью

В состав основных операций изготовления деталей корпуса входят разметка и маркирование, резка, правка вторичная, гибка, штамповка, сверловка. Для изготовления некоторых деталей требуются такие операции, как разделка кромок и снятие фасок, термообработка, сверление отверстий, штамповка и др.

В процессе изготовления деталей выполняют их сортировку, а заканчивается технологический процесс комплектацией. Из объема работ, выполняемых КОЦ, разметка и маркирование составляют в среднем 14%, резка 35%, гибка 40%, вторичная правка, сверление и другие операции 11%.

Корпусообрабатывающий цех изготовляет детали корпуса, обычно он включает следующие подразделения:

—плазово-разметочное (вычислительное) бюро с участком изготовления шаблонов;

—склад стали с участком первичной обработки (правки, очистки и грунтовки) листового и профильного проката;

—корпусообрабатывающие участки или поточные линии;

—участки комплектации готовых деталей;

—ремонтные службы механика и энергетика цеха, а также кладовые.

Предусматривается склад стали, расположенный на открытом участке в непосредственной близости от цеха. Листовой и профильный материал поступает на склад на железнодорожных платформах. Предусматривается возможность разгрузки одновременно нескольких платформ. Сталь хранят по маркам и типоразмерам в горизонтальном положении. Железнодорожные платформы разгружают краном грузоподъемностью 10 т, имеющими специальные захваты, и укладывают в стеллажи елочного типа. Для транспортировки листов используют круглые электромагниты; для профильного материала электромагниты имеют форму вытянутых прямоугольников. Укладку листов и профилей на рольганги для подачи на первичную обработку производят этими же кранами, если программа корпусообрабатывающего цеха сравнительно не велика, или специальными погрузчиками.

Участок первичной обработки стали, предназначен для правки, очистки и грунтовки листовой и профильной стали. Участок располагают на складе или в здании корпусообрабатывающего цеха.

Очистка от окалины и ржавчины производится чаще всего дробеметным методом - более производительным и обеспечивающим значительное улучшение условий труда. Широкое распространение получила правка, очистка и грунтовка листов и профилей на механизированных поточных линиях.

Стальные листы со склада козловым краном укладываются на рольганг и подаются для правки к вальцам. По окончании правки листы снимают с рольганга краном с электромагнитной траверсой. Лист укладываются на кантователь, который поворачивает его из горизонтального положения в вертикальное. Затем лист направляется в дробеметную установку. Очищенный и загрунтованный лист поступает на кантователь, который поворачивает его в горизонтальное положение и укладывает на рольганг или на раскроечную раму, расположенную на трансбордерной тележке. Трансбордерная тележка передает лист на одну из линий тепловой резки. Профильный материал перед подачей на обработку, при необходимости, выправляют на горизонтально гибочном прессе и подают по рольгангу к дробеметной установке. Очищенные и загрунтованные профили по рольгангам передаются на последующую обработку.

В дополнение к ним есть несколько участков немеханизированных комплексно:

—участок гибочных работ;

—комплектовочный участок и др.

Листы и профили на поточных линиях передаются с одной операции на другую механизированным и частично автоматизированным путем с использованием рольгангов, комплексных агрегатов для тепловой резки, самоходных трансбордерных тележек, сортировщиков, накопителей, пластинчатых транспортеров и прочих механизированных средств при весьма небольшом применении кранового оборудования.

Одной из основных операций при изготовлении деталей из листового проката является резка (механическая, газовая, плазменная резка).

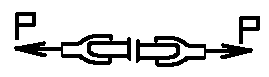

Механическая резка листового проката производится на гильотинных ножницах.

При резке на пресс-ножницах, гильотинных и вибрационных ножницах лист помещается между двумя ножами. ( см.рис.)

Нижний нож - неподвижный, а верхний нож имеет возвратно-поступательное движение вверх и вниз. При опускании верхнего ножа, в процессе резания, металл сжимается ножами и под воздействием сдвигающих напряжений происходит скалывание, и отделение одной части листа от другой.

Существенным недостатком механической резки является отгиб отрезаемого материала в направлении движения ножа, а при резке полос - их скручивание.

Гильотинные ножницы имеют длину ножей от 1.5 до 5.2 м., предназначены только для прямолинейной резки листов. Гильотинные ножницы используются в современных КОЦ для прямолинейной резки листов толщиной до 12 мм.

Пресс - ножницы отличаются от гильотинных тем, что имеют короткие ножи длиной 250-600 мм.

Одним из основных недостатков пресс – ножниц является значительная деформация разрезаемых листов, доходящая до того, что узкие полосы сворачиваются в спираль.

Дисковые ножницы представляют собой два закрепленных к станине вращающихся режущих диска, оси которых расположены параллельно друг другу или под углом. Дисковые ножницы применяются главным образом для криволинейной резки листов.

Тепловая резка листового металлопроката производится на машинах термической резки с программным обеспечением типа «Кристалл-2» и «Кристалл-3» и плазменными машинами, которые работают на ацетилене и кислороде. Новая плазменная машина фирмы «ESAB» с двумя газорезательными столами общей длиной 25 метров и шириной 3,5. Разгрузка вырезанных деталей со столов и установка нового листа производится без остановки работы машины, что повышает производительность в 1,5-1,7 раза. Машина «ESAB» производит вырезку корпусных деталей с одновременным формированием фаски под сварку при необходимости. Скорость резки до 4 м/мин. Дополнительные операции обивки грата и зачистки кромок на деталях, вырезанных на машине «ESAB» не требуется. Характеристика обрабатываемого металлопроката – углеродистые и низколегированные стали толщиной до 60 мм и коррозионно-стойкие стали толщиной до 50 мм. Длина листов – 3000-12000 мм, ширина – 1000-3200 мм. Вес листов – 0,1-10,0 т. Основные толщины листового проката – 8-16 мм (до 80%).

Обрезанные детали с линии тепловой и механической резки подаются к правильным вальцам, за исключением деталей, требующих гибки, которые направляются на гибочный участок.

Гибка листов производится в холодном состоянии с использованием листогибочных валковых машин, гидравлических прессов (усилием до 1000 т.) и кромкогибочных станков. Также применяется горячая гибка, листы нагреваются в печах и помещаются под пресс усилием 500 т. (Англия) и 800 т. (Россия).

Детали, прошедшие процесс обработки, краном или с помощью рольгангов, пластинчатых транспортеров и других средств механизации направляются на участок комплектации.

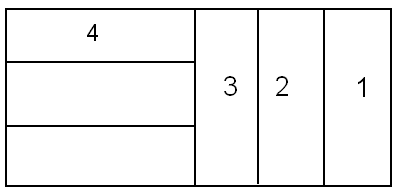

Схема КОЦ представлена на рисунке 6.1. Схема участка тепловой резки на площади второго пролета КОЦ представлена на рисунке 6.2.

1 склад стали

2 участок первичной обработки

3 участок комплектации

4 корпусообрабатывающие участки

Рисунок 6.1 - Схема корпусообрабатывающего цеха