- •1.2. Типы каталитических процессов и реакторов

- •Реакторы с псевдоожиженным (кипящим) или восходящим слоем катализатора (рис. 1.5).

- •2. Основные принципы синтеза катализаторов

- •2.1. Технические характеристики контактных масс

- •2.2. Состав и пористая структура твердых катализаторов

- •2.3. Воздействие реакционной среды на катализатор

- •Спекание

- •3. Технология производства катализаторов

- •Окатывание

- •Таблетирование

- •3.1. Осажденные контактные массы

- •3.2. Катализаторы на носителях, получаемые методом пропитки

- •3.3. Катализаторы, получаемые механическим смешением

- •3.4. Плавленые и скелетные контактные массы

- •3.5. Катализаторы на основе цеолитов

- •4. Методы исследования катализаторов

- •4.1. Исследования элементного состава

- •4.2. Методы определения активности

- •4.3. Исследование пористой структуры катализаторов

- •4.4. Определение истинной и кажущейся плотности катализатора

- •4.5. Определение механической прочности

- •4.6. Термопрограммируемое восстановление катализаторов

- •Заключение

3.3. Катализаторы, получаемые механическим смешением

Катализаторы смешанного типа получают путем смешения компонентов на одной из начальных стадий производства. Различают сухой и мокрый способы смешения.

При производстве мокрым способом смешивают суспензию одних компонентов с раствором других. Далее осадок отжимают от раствора, сушат и формуют. Содержание растворенного компонента в катализаторе определяется концентрацией его в растворе, сорбционной способностью суспензии и остаточной влажностью осадка. Такой метод позволяет получить достаточно однородную массу.

По способу мокрого смешения получают хорошо известные катализаторы: высокотемпературный Zn-Cr - катализатор синтеза метанола, Fe-Cr - и Zn-Cr-Cu-катализатор конверсии СО с водяным паром, поглотитель сернистых соединений на основе ZnO и др. [7].

Смешение сухих компонентов (рис. 3.4) производят с одновременным увлажнением образовавшейся смеси, что необходимо при последующей формовке прочных гранул.

Для повышения однородности катализаторной массы перед смешением компоненты измельчают в барабанных, шаровых и вибрационных мельницах.

Смешение измельченных сыпучих материалов проводят в смесителях различной конструкции: барабанных, шнековых, ленточных, лопастных и др. Однородность смешения достигается интенсивностью и временем перемешивания шихты.

Измельчение исходных материалов в значительной степени определяет однородность контактной массы. Процессы измельчения условно подразделяют на дробление (крупное, среднее и мелкое) и измельчение (тонкое и сверхтонкое). Однородность возрастает со степенью измельчения и исходных материалов [1]:

(3.3)

(3.3)

Рис. 3.4. Схема получения катализатора смешением сухих компонентов

Здесь D и d — средние характерные размеры куска материала до и после измельчения соответственно.

В производстве контактных масс методом смешения в большинстве случаев требуются высокие степени измельчения, достигаемые в барабанных, шаровых и вибрационных мельницах. На

первых стадиях дробления в качестве измельчающих машин применяют валковые и щековые дробилки для прочных материалов и молотковые — для рыхлых.

Смешение компонентов является основной технологической стадией процесса. В значительной степени оно определяет глубину взаимодействия между компонентами, которая обусловлена дисперсностью компонентов, их природой, соотношением компонентов, плотностью прессования, составом окружающей среды, температурой прокаливания.

Степень однородности

смеси характеризуют выборочным

стандартным отклонением массовой доли

( ):

):

(3.4)

(3.4)

– массовая доля

исследуемого компонента в i-той

пробе;

– массовая доля

исследуемого компонента в i-той

пробе;

– выборочное

среднее отклонение отклонение массовой

доли компонента;

– выборочное

среднее отклонение отклонение массовой

доли компонента;

– число исследуемых

проб.

– число исследуемых

проб.

Значение зависит от массы контрольной пробы (число частиц в пробе). На стадии смешения компонентов в катализатор вносят различные технологические добавки, способствующие порообразованию (вода, глицерин, смолы), упрочнению катализатора (растворимое стекло, алюминат натрия, полиуретановый клей и т.д.) и облегчению процесса формования гранул (растворимое стекло, некоторые кислоты, вода и др.).

Механическое воздействие на смеси твердых тел может приводить к инициированию и ускорению реакций в твердом теле, иначе говоря, к механохимическим реакциям. Эти реакции можно применять и для синтеза катализаторов [7].

Для характеристики эффективности механохимического процесса используют понятие «энергетический выход» (моль/МДж), равное числу молей активных частиц или продуктов химических превращений, возникших в результате поглощения веществом 1 МДж энергии. Как правило, активные частицы — короткоживущие, и величина определяется соотношением их гибели и химического превращения. В стационарных процессах

(3.5)

(3.5)

Где

— выход активных частиц;

— выход активных частиц;

и

и

– характеристические времена их гибели

(релаксация) и химической реакции.

Величины

и

зависят от температуры, концентрации

компонента и параметров механообработки.

– характеристические времена их гибели

(релаксация) и химической реакции.

Величины

и

зависят от температуры, концентрации

компонента и параметров механообработки.

При внесении в твердое тело механической энергии происходит деформация кристаллической решетки, перегруппировка межатомных связей, образование дислокаций и точечных дефектов с последующим образованием упорядоченных областей, разделенных межзеренными границами. При длительном механическом воздействии на твердое тело, когда доза механической энергии, поглощенной веществом, становится соизмеримой с энергией кристаллической решетки, наблюдаются предельные явления.

Т ипичная

зависимость концентрации дефектов

(дислокаций) от дозы Д имеет вид кривой

с насыщением (рис. 3.5).

ипичная

зависимость концентрации дефектов

(дислокаций) от дозы Д имеет вид кривой

с насыщением (рис. 3.5).

Рис. 3.5. Рост концентрации дислокаций при механической обработке порошка титаната стронция

Одновременно с появлением дислокаций и других дефектов при механическом воздействии происходит химическая релаксация возникших напряжений, возникают колебательно- и электронно-возбужденные состояния, различные электрофизические явления, деформационная подвижность, обусловленная миграцией дефектов и другими процессами массопереноса.

Синтез катализаторов относится к реакциям, которые, как правило, термодинамически разрешены при низкой температуре, но кинетически заторможены вследствие отсутствия подвижности. Механическая обработка снимает эти ограничения. Деформационное перемешивание на микро- и макроуровнях смеси облегчается в предельно разупорядоченном состоянии; оно достигается при поглощении значительной дозы механической энергии.

С помощью механохимической обработки можно активировать процессы спекания. Механохимическое активирование происходит и при синтезе катализаторов мокрым способом перемешивания, что подтверждается сильным влиянием интенсивности механообработки на свойства катализатора.

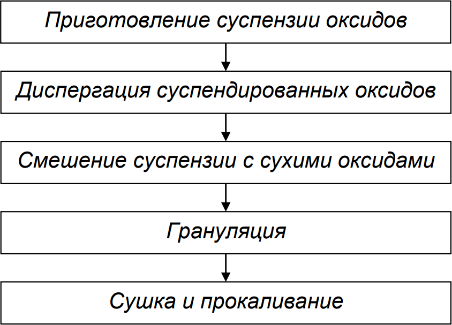

Схема

получения оксидных катализаторов

механохимическим способом [1] представлена

на рис. 3.6.

Схема

получения оксидных катализаторов

механохимическим способом [1] представлена

на рис. 3.6.

Недостатком механохимического синтеза катализаторов является его высокая энергоемкость.

Рис. 3.6. Схема приготовления катализатора с применением механохимического способа

Для формовки катализаторов смешанного типа в большинстве случаев используют экструзию и прессование, и прессование с применением связующих добавок применяют при необходимости достижения повышенной прочности.

Термическая обработка катализатора проводится для увеличения прочности и окончательного формирования структуры гранулы катализатора. Режим прокаливания зависит от условий применения катализатора и характера исходного сырья. Требуемая пористая структура контактных масс достигается варьированием степени измельчения исходных составляющих, температуры прокаливания, добавок специальных порообразующих веществ.

Сортировка готового катализатора производится для отделения пыли и гранул нестандартного размера.