- •1.2. Типы каталитических процессов и реакторов

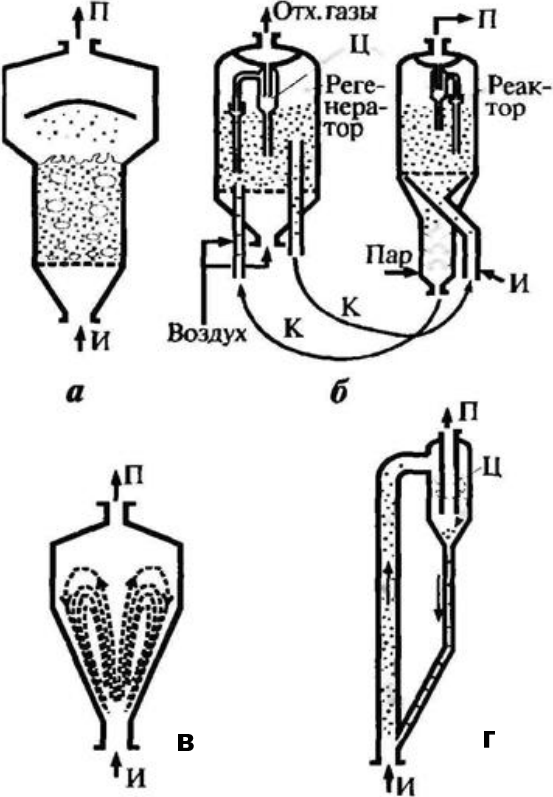

- •Реакторы с псевдоожиженным (кипящим) или восходящим слоем катализатора (рис. 1.5).

- •2. Основные принципы синтеза катализаторов

- •2.1. Технические характеристики контактных масс

- •2.2. Состав и пористая структура твердых катализаторов

- •2.3. Воздействие реакционной среды на катализатор

- •Спекание

- •3. Технология производства катализаторов

- •Окатывание

- •Таблетирование

- •3.1. Осажденные контактные массы

- •3.2. Катализаторы на носителях, получаемые методом пропитки

- •3.3. Катализаторы, получаемые механическим смешением

- •3.4. Плавленые и скелетные контактные массы

- •3.5. Катализаторы на основе цеолитов

- •4. Методы исследования катализаторов

- •4.1. Исследования элементного состава

- •4.2. Методы определения активности

- •4.3. Исследование пористой структуры катализаторов

- •4.4. Определение истинной и кажущейся плотности катализатора

- •4.5. Определение механической прочности

- •4.6. Термопрограммируемое восстановление катализаторов

- •Заключение

страниц 1-11 и 69-81 тут нет, как и некоторых формул

1.2. Типы каталитических процессов и реакторов

Промышленные каталитические процессы протекают преимущественно в газовых средах с участием твердых катализаторов в самых разных условиях, в зависимости от которых к применяемым катализаторам предъявляются различные требования в отношении их основных свойств: активности, селективности, прочности, термо- и ядостойкости и др. [1].

Одним из основных параметров технологического процесса является температура, которая зависит от ряда факторов, в первую очередь от теплового эффекта химических реакций и физических процессов в реакторе.

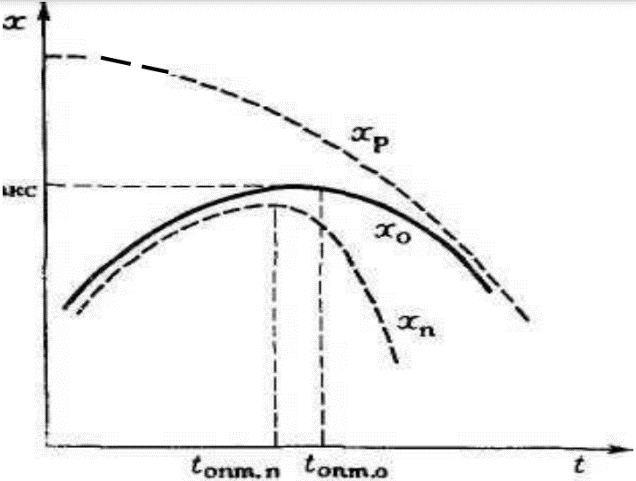

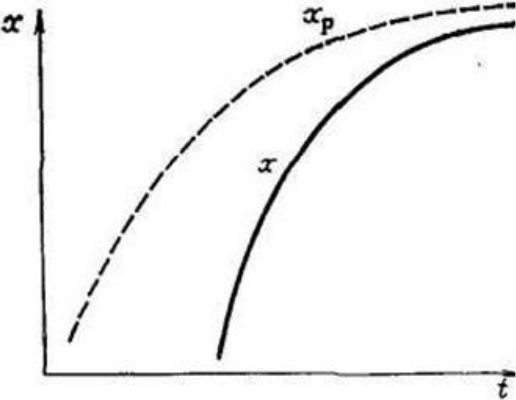

При протекании процессов с выделением теплоты зависимость степени превращения (Xp) при повышении температуры носит экстремальный характер, причем снижение Xp происходит вследствие смещения равновесия в сторону исходных веществ. Максимальное значение степени превращения соответствует оптимальной температуре (рис. 1.2). При протекании эндотермических процессов степень превращения при повышении температуры увеличивается (рис. 1.3). Ограничением по температуре может служить термостойкость катализатора или конструкционных материалов.

В случае возникновения побочных реакций выход целевого продукта снижается и может проходить через максимум как при экзотермическом, так и при эндотермическом процессе.

Влияние температуры на выход продукта экзотермического обратимого процесса

Выход:

хр — равновесный;

хо — в обратимом одномаршрутном процессе;

хп — целевого продукта при наличии некаталитических побочных реакций

Влияние температуры на равновесный (хр) и действительный (х) выход продукта в эндотермическом обратимом процессе

В условиях реального производства значения температуры, как правило, отличаются от оптимальных и максимально возможных вследствие увеличения потерь теплоты, а также уменьшении движущей силы процесса.

Для протекания каталитической реакции необходим подогрев поступающих в реактор газов до температуры зажигания катализатора, при которой начинается каталитическая реакция. В этот момент скорость реакции возрастает, возрастает и количество выделяемой или поглощаемой теплоты. В случае выделения тепла возможен так называемый автотермичный процесс, т.е. поддержание температуры в реакторе за счет теплового эффекта реакции. При поглощении теплоты поступающие газы необходимо нагревать так, чтобы компенсировать эндотермический эффект, потери теплоты и вывести газы из реактора с температурой, превышающей температуру зажигания катализатора.

По гидродинамическому режиму различают два случая перемешивания реагирующих компонентов с продуктами реакции.

Полное смешение представляет собой режим, при котором турбулизация столь сильна, что концентрация реагентов в проточном реакторе одинакова во всем объеме аппарата от ввода исходной смеси до места вывода продукционной смеси.

При идеальном вытеснении исходная смесь не перемешивается с продуктами реакции, а проходит ламинарным потоком по всей длине или высоте аппарата. В таких реакторах происходит плавное изменение концентраций в направлении потока реагентов, тогда как в реакционном объеме полного смешения нет градиента концентраций. В промышленных проточных реакторах степень перемешивания всегда меньше, чем в аппаратах полного смешения, и больше, чем в аппаратах идеального вытеснения. В некоторых типах реакторов режим перемешивания близок к одному из предельных случаев.

По температурному режиму процессы и соответствующие им реакторы делят на адиабатические, изотермические и политермические.

Адиабатические процессы происходят без отвода (или подвода) теплоты из слоя катализатора при ламинарном потоке газа, текущего по принципу идеального вытеснения. В результате температура по высоте слоя изменяется пропорционально тепловому эффекту реакции, концентрации основного исходного реагента в газовой смеси и степени его превращения.

Изотермические процессы протекают при постоянной температуре во всем слое катализатора. Более или менее полное приближение к изотермичности слоя катализатора может быть достигнуто при: а) непрерывной компенсации теплового эффекта реакции; 6) малых тепловых эффектах реакции, концентрации исходного вещества или степени превращения, когда температура в слое может выравниваться за счет теплопроводности катализатора; в) перемешивании газа и катализатора.

Политермические процессы, в которых тепловой эффект реакции частично компенсируется за счет подвода или отвода теплоты, осуществляются в трубчатых контактных аппаратах, при этом катализатор может быть расположен в трубах или в межтрубном пространстве. Сравнение температурных режимов показывает, что политермический процесс в одном слое катализатора дает возможность повышать выход по сравнению с адиабатическим. При полной компенсации теплового эффекта реакции за счет отвода или подвода теплоты политермический процесс переходит в изотермический, и достигаются наивысшие степени превращения.

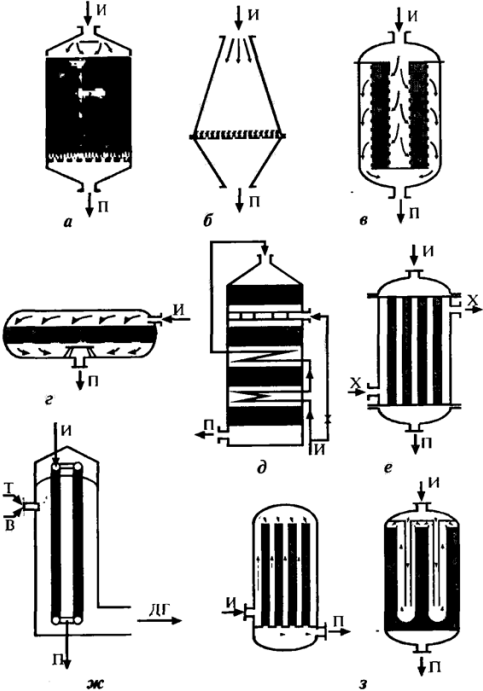

В реальном производстве [2] наиболее распространены реакторы с неподвижным слоем катализатора (рис. 1.4). Для адиабатического режима катализатор в виде частиц различной формы засыпан в аппарат (рис. 1.4, а). Характерный размер частиц (зерен катализатора) — 3 ÷ 8 мм. Слой располагается на жесткой опорной решетке, выдерживающей вес катализатора и перепад давления в слое. Чтобы мелкие зерна катализатора не проваливались и не закрывали отверстия в опорной решетке, на нее обычно насыпают тонкий слой крупнокускового материала, а сверху — катализатор. Высота слоя при протекании быстрых процессов очень небольшая.

Окисление метанола в формальдегид осуществляют в слое серебряного катализатора толщиной в несколько сантиметров, а окисление аммиака в производстве азотной кислоты - в слое из нескольких платиновых сеток (рис. 1.4, 6).

В таких реакторах требуется особенно тщательное распределение газа перед слоем. В многотоннажных производствах с большим объемом перерабатываемой смеси высота слоя и, следовательно, его гидравлическое сопротивление велики. Для уменьшения энергетических затрат катализатор располагают так, чтобы газ проходил в радиальном направлении через слой в виде цилиндра (рис. 1.4, в).

Р ис

1.4. Схемы реакторов для гетерогенно-каталитических

процессов с неподвижным слоем катализатора:

ис

1.4. Схемы реакторов для гетерогенно-каталитических

процессов с неподвижным слоем катализатора:

И - исходные вещества; П - продукты; Х - теплоноситель; Т - топливо; В воздух; ДГ - дымовые газы

Последовательность адиабатических слоев используется в многослойных реакторах (рис. 1.4, д). Теплота между слоями отводится в теплообменники или вводом холодного газа. Теплоносителем может быть либо посторонний компонент, не участвующий в реакции, либо реакционная смесь или ее компоненты. В целом процессе в реакторе протекает адиабатически, без отвода теплоты постороннему теплоносителю, но организация теплообмена, между потоками, внутри, реактора. создает необходимый температурный режим процесса.

Основное требование к процессу в адиабатическом слое: на выходе из него реакция должна почти завершиться (превращение – почти полное или равновесное). Если процесс в слое близок к завершению, то неоднородности превращения сглаживаются – превратить больше, чем до равновесия, невозможно.

Адиабатический процесс используют, если максимальный разогрев не превышает допустимый для данного процесса. Обычно это процессы с небольшой концентрацией исходного реагента — процессы каталитической очистки: обезвреживание отходящих газов, очистка технологических газов (например, очистка азотоводородной смеси от оксида углерода).

Адиабатический процесс используют также для обратимых процессов, когда разогрев ограничен равновесием. В промышленности это экзотермические процессы окисления SO2, синтеза NH3, эндотермические процессы дегидрирования в производстве мономеров синтетического каучука. Для полного превращения в этих процессах используют многослойные реакторы.

В большинстве случаев необходим отвод теплоты непосредственно из реакционной зоны. Это осуществляют в трубчатых реакторах (рис. 1.4, е). Обычно в трубки загружают катализатор, а в межтрубном пространстве циркулирует теплоноситель. Такие реакторы распространены во многих процессах основного органического синтеза (получение формальдегида, фталевого ангидрида, этиленоксида, анилина и др.). Отвод теплоты из внутренне, части слоя у оси трубок затруднен, поэтому диаметр трубок невелик (в большинстве случаев 20 — 40 мм). Число трубок зависит от производительности реактора и достигает нескольких тысяч. В качестве теплоносителей используют воду, пар, высокотемпературное масло, смесь расплавленных солей и др.

Для обеспечения теплового режима эндотермических процессов используют горячие дымовые газы, например, при конверсии метана (рис. 1.4, ж). В последнем случае реактор представляет собой трубчатую печь.

Отводить теплоту реакции из слоя катализатора можно также свежей реакционной смесью (рис. 1.4, з). В целом процесс протекает адиабатически, но организация теплообмена между потоками позволяет устанавливать нужный температурный режим процесса. Особенность процесса в таком реакторе — возможность появления неустойчивых режимов. Автотермические реакторы используются в синтезе аммиака и метанола.

В трубчатых реакторах трубки работают параллельно, и необходимо обеспечить равномерное распределение потока между ними. Это достигают строгим выравниванием сопротивления всех трубок при загрузке в них катализатора путем подсыпки или удаления части катализатора. Другая группа реакторов — со взвешенным слоем катализатора — псевдоожиженным (кипящим) или восходящим (рис. 1.5).