- •1. Метрология, история развития.

- •2. Погрешность измерений.

- •3. Эталон единицы измерений.

- •4. Виды метрологии.

- •5. Ранжирование, ее суть.

- •6. Точность, ее характеристики.

- •8. Физические единицы.

- •9. Метрологические свойства си.

- •10. Диапазон измерений.

- •11. Сходимость результатов измерений.

- •12. Виды си.

- •13. Мера, ее виды.

- •15. Класс точности измерений.

- •16. Объясните сущность принципа системности.

- •17. Н а какие методы стандартизации распространяется принцип обеспечения функциональной взаимозаменяемости.

- •18. Для чего служат предпочтительные числа и их ряды.

- •19. Каковы правила построения рядов предпочтительных чисел.

- •20. Перечислите основные и дополнительные ряды предпочтительных чисел.

- •21. Дайте определение комплексной стандартизации.

- •22.Перечислите основные межотраслевые системы стандартов.

- •23. История развития стандартизации.

- •24. Цель стандартизации.

- •27. Методы стандартизации.

- •28. Продукция, виды.

- •29. Основные направления продукции.

- •30. Унификация, ее сущность.

- •31. Агрегатирование, ее сущность.

- •32. Комплексная стандартизация

- •33. Когда сформировалась система стандартизации?

- •34. Уровни регламентов

- •35. Органы стандартизации

- •36. Характеристики стандартов

- •37. Порядок разработки госТов

- •38. Межгосударственная система стандартизации (мгсс)

- •39. Международные органы по стандартизации

- •40. Кополко, его задачи

- •41. Каско, его задачи

- •42. Работа исо

- •43. Международная торговая палата

- •44. Соглашение, ее суть

- •45. Правила соглашения

- •46.Каковы цели Единой системы конструкторской документации?

- •47. Что предусматривает Единая система технической документации?

- •48. Охарактеризуйте содержание Единой системы технологической подготовки производства.

- •49. Опишите Единую систему стандартов приборостроения.

- •50. В чем состоит суть опережающей стандартизации?

- •51. Объясните структуру процесса прогнозирования опережающей стандартизации.

- •52. Охарактеризуйте принцип прогнозирования опережающей стандартизации.

- •53. Опишите основные требования, которые необходимо предъявлять к опережающей стандартизации.

- •54. Что такое унификация объектов стандартизации?

- •57.Какие основные работы проводят по унификации?

- •58.Что такое уровень стандартизации и унификации?

- •59.Что представляет собой симплификация?

- •60.Дайте определение типизации конструкций изделия и технологического процесса.

- •61.Понятие о взаимозаменяемости и ее видах.

- •64. Понятия о номинальном, действительном и предельных размерах

- •76.Основные эксплуатационные требования и система допусков и посадок гладких цилиндрических соединений.

- •79.Обозначение на чертежах допусков формы и расположения поверхностей деталей.

- •62. Расчет и выбор посадок с натягом.

- •77.Допуски калибров. Расчет исполнительных калибров. Схемы расположения их полей допусков.

- •81.Требования к резьбовым соединениям.

- •86.Обозначение шероховатости поверхностей на чертежах.

- •87.Посадки резьбовых деталей с зазором.

- •90.Виды конических соединений.Допуски на угловые размеры.

- •Классификация размерных цепей

81.Требования к резьбовым соединениям.

Резьбовые соединения, установленные 1.настоящим стандартом, предназначены для обсадных, насосно-компрессорных труб и муфт к ним по ГОСТ Р 53366.

2. Резьбовые соединения труб и муфт к ним должны быть выполнены в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке.

3. Геометрические параметры труб и муфтовых заготовок, предназначенных для нарезания резьбы, должны обеспечивать выполнение требований настоящего стандарта к геометрическим параметрам резьбы и резьбовых соединений.

4. Соблюдение требований к профилю, геометрическим параметрам, качеству поверхности резьбы и резьбового соединения должно обеспечивать герметичность резьбового соединения при правильно выполненном механическом свинчивании и использовании соответствующей резьбовой смазки.

5. Поверхности резьбы, уплотнительных и упорных элементов резьбового соединения должны быть гладкими, без следов коррозии.

Не допускаются рванины, заусенцы и другие дефекты, которые нарушают непрерывность поверхности резьбы, уплотнительных и упорных элементов, могут привести к отслоению металла или защитного покрытия, образованию задиров при свинчивании.

6 .На длине резьбы трубы с неполным профилем допускаются риски, царапины, вмятины и другие несовершенства поверхности глубиной, не выходящей за внутренний диаметр резьбы или не превышающей 12,5% номинальной толщины стенки трубы при измерении от поверхности трубы, в зависимости от того, что больше.

7. Допускается зачистка поверхности резьбы, уплотнительных и упорных элементов резьбовых соединений для уменьшения глубины несовершенств или для их удаления, при условии соблюдения требований к геометрическим параметрам резьбы и резьбовых соединений.

8.Шероховатость

![]() поверхности

резьбы и упорных элементов резьбовых

соединений не должна превышать 3,2 мкм,

поверхности уплотнительных элементов

резьбовых соединений - 1,6 мкм.

поверхности

резьбы и упорных элементов резьбовых

соединений не должна превышать 3,2 мкм,

поверхности уплотнительных элементов

резьбовых соединений - 1,6 мкм.

9. На всю поверхность резьбы и уплотнительных конических расточек муфт должно быть нанесено цинковое или фосфатное покрытие.

10. При свинчивании труб с муфтами должна применяться резьбоуплотнительная смазка или другие смазки, обеспечивающие герметичность резьбового соединения и предохраняющие его от коррозии и задиров при свинчивании.

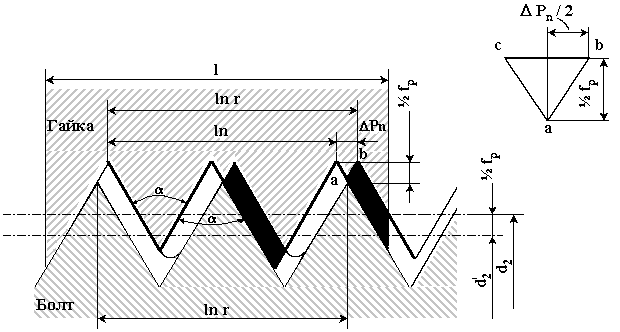

Основные параметры и характеристики крепежных,цилиндрических,резьб. К основным параметрам цилиндрических резьб относятся: • d2 (D2)–средний диаметр резьбы соответственно болта и гайки; • d (D) – наружный диаметр резьбы соответственно болта и гайки; • d1 (D1) – внутренний диаметр резьбы соответственно болта и гайки; •Р–шаг резьбы; • α – угол профиля резьбы, для метрических резьб α = 60°. Значения основных параметров метрических резьб по ГОСТ 9150-81Общими для всех резьб являются требования надежности, долговечности и свинчиваемости без подгонки независимо изготовленных резьбовых деталей при сохранении эксплуатационных качеств соединений. Основные параметры и краткая характеристика крепежных цилиндрических резьб

Параметры цилиндрической резьбы: профиль, средний d2 (D2) (D — диаметр резьбы гайки), наружный d (D) и внутренний d1 (D1) диаметры, шаг Р (и ход Рn = Рп для многозаходной резьбы, n — число заходов), угол профиля α, высота исходного треугольника H, угол наклона сторон профиля β и γ, угол подъема резьбы ψ, а также длина свинчивания l. Определение параметров резьбы дано в PC 4439 — 74.

Профиль и номинальные размеры диаметров, Р, α и Н, являются общими как для наружной (болта, шпильки, винта и др.), так и для внутренней(гайки, гнезда и др.) резьб. Метрическая резьба имеет международную унификацию. Профиль метрической резьбы регламентирован СТ СЭВ 180 — 75. Предусмотрены срезы вершин резьбы, равные H/4 у гайки и H/8 у болта, а также радиус закругления впадины резьбы болта. Опыты, проведенные за рубежом, показали, что резьбовые соединения с таким профилем отличаются повышенной прочностью по сравнению с резьбой, имеющей меньшие срезы; облегчается образование наружной резьбы накатыванием и внутренней резьбы нарезанием. Метрическая резьба при статических нагрузках имеет запас

самоторможения.

82.Определение основных параметров шереховатости поверхности.Шероховатость - совокупность неровностей профиля с относительно

небольшим шагом, взятых на небольшом участке (базовая длина).

Шероховатость поверхности оказывает существенное влияние на

эксплуатационные свойства деталей: контактную жесткость,

износостоцкость, усталостную прочность, прочность неподвижных

соединений и др. Поэтому контроль шероховатости является одним из

важнейших условий достижения функциональной взаимозаменяемости

деталей машин и приборов.

Известно более 40 параметров шероховатости. Параметры разделяют

на три основные группы: высотные параметры, шаговые, параметры

опорной длины. Мы определим следующие: высотные – среднюю высоту

неровностей профиля, высоту неровностей профиля по 10 точкам,

набольшую высоту неровностей; шаговые - средний шаг неровностей,

средний шаг местных выступов профиля; параметр опорной длины -

относительная опорная длина профиля.

83.Параметры

шероховатости, связанные с высотными

свойствами неровностей.

Среднее

арифметическое отклонение профиля

(R![]() )

– это среднее арифметическое отклонение

профиля от средней линии в пределах

базовой длины.

)

– это среднее арифметическое отклонение

профиля от средней линии в пределах

базовой длины.

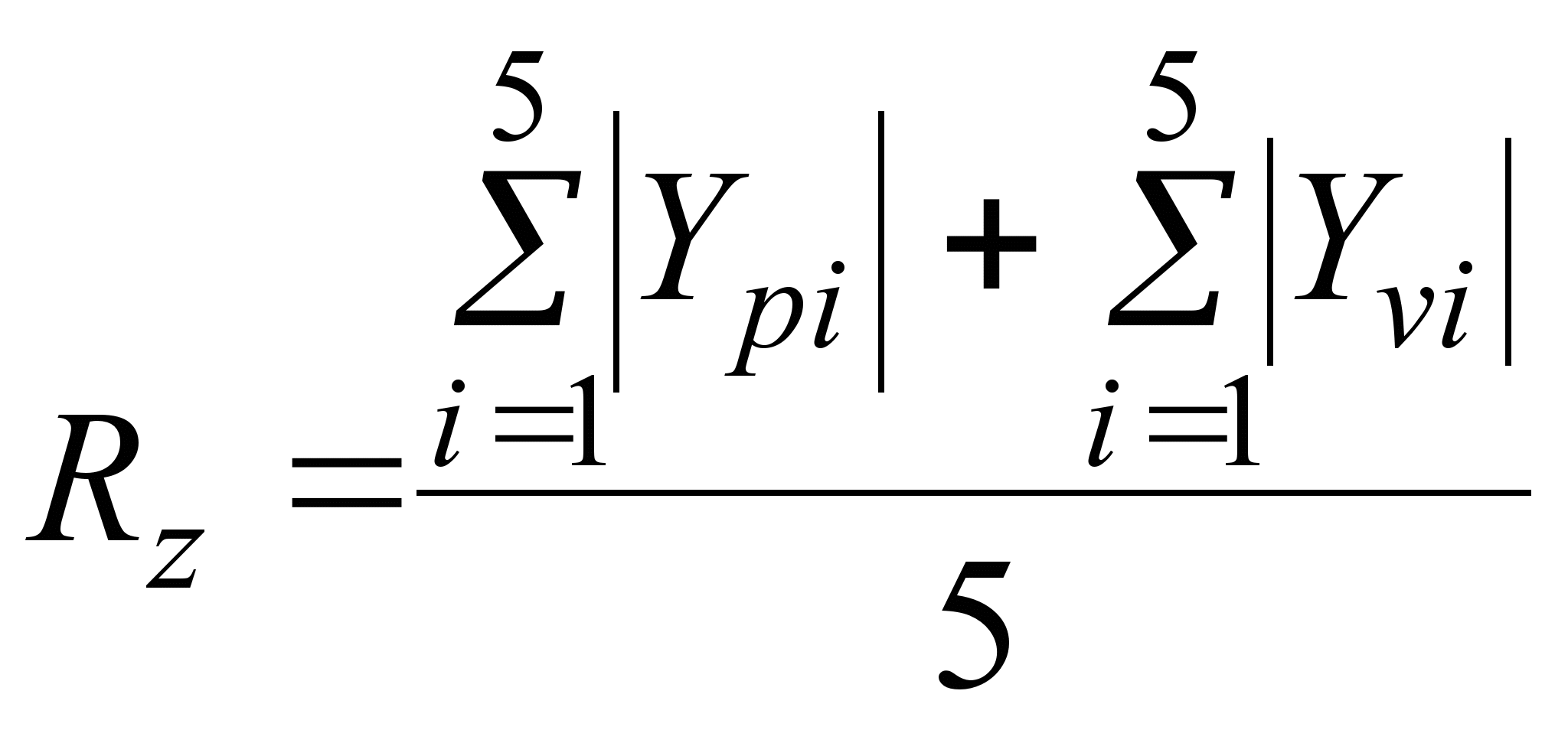

![]() Высота

неровностей профиля по десяти точкам

(R

Высота

неровностей профиля по десяти точкам

(R![]() )

– это сумма средних абсолютных значений

высот пяти наибольших выступов профиля

и глубин пяти наибольших впадин профиля

в пределах базовой длины.

)

– это сумма средних абсолютных значений

высот пяти наибольших выступов профиля

и глубин пяти наибольших впадин профиля

в пределах базовой длины.

Наибольшая

высота неровностей профиля (R

Наибольшая

высота неровностей профиля (R![]() )

– это расстояние между линией выступов

профиля и линией впадин профиля в

пределах базовой длины.

84.Отклонения

шага и угла профиля резьбы и их

диаметральная компенсация

У

всех цилиндрических резьб с прямолинейными

боковыми сторонами профиля отклонения

шага и угла профиля для

обеспечения свинчивания могут

быть скомпенсированы соответствующим

изменением действительного среднего

диаметра резьбы.

Отклонением

шага резьбы Р называется

разность между действительным и

номинальным расстоянием в осевом

направлении между двумя средними

точками любых одноименных боковых

сторон профиля в пределах длины

свинчивания или заданной длины.

Отклонение

шага складывается из прогрессивных

погрешностей шага, возрастающих

пропорционально количеству витков

резьбы на длине свинчивания l,

периодических, изменяющихся по

периодическому закону, и местных, не

зависящих от количества витков резьбы

на длине свинчивания

)

– это расстояние между линией выступов

профиля и линией впадин профиля в

пределах базовой длины.

84.Отклонения

шага и угла профиля резьбы и их

диаметральная компенсация

У

всех цилиндрических резьб с прямолинейными

боковыми сторонами профиля отклонения

шага и угла профиля для

обеспечения свинчивания могут

быть скомпенсированы соответствующим

изменением действительного среднего

диаметра резьбы.

Отклонением

шага резьбы Р называется

разность между действительным и

номинальным расстоянием в осевом

направлении между двумя средними

точками любых одноименных боковых

сторон профиля в пределах длины

свинчивания или заданной длины.

Отклонение

шага складывается из прогрессивных

погрешностей шага, возрастающих

пропорционально количеству витков

резьбы на длине свинчивания l,

периодических, изменяющихся по

периодическому закону, и местных, не

зависящих от количества витков резьбы

на длине свинчивания

85.Приведенный

средний диаметр резьбы.

Свинчиваемость

будет обеспечена только в том случае,

если разность средних диаметров резьб

болта и гайки будет не меньше сумм

диаметральных компенсаций погрешностей

шага и половины угла профиля обеих

деталей. Для упрощения контроля резьбы

и расчета допусков введено понятие

приведенного среднего диаметра резьбы,

учитывающего влияние на свинчиваемость

величин ![]() и

и ![]() .

Значение

среднего диаметра резьбы, увеличенное

для наружной резьбы или уменьшенное

для внутренней резьбы на суммарную

диаметральную компенсацию отклонений

мала и угла наклона боковой стороны

профиля называется приведенным

средним диаметром.

Приведенный

средний диаметр определяется по

формулам.

Для

наружной резьбы

.

Значение

среднего диаметра резьбы, увеличенное

для наружной резьбы или уменьшенное

для внутренней резьбы на суммарную

диаметральную компенсацию отклонений

мала и угла наклона боковой стороны

профиля называется приведенным

средним диаметром.

Приведенный

средний диаметр определяется по

формулам.

Для

наружной резьбы

![]() ;

Для

внутренней резьбы

;

Для

внутренней резьбы

![]()

Суммарный

допуск среднего диаметра резьбы

Средний

диаметр, шаг и угол профиля являются

основными параметрами резьбы, т.к. они

определяют характер контакта резьбового

соединения. Однако вследствие взаимосвязи

между отклонениями шага, угла профиля

и собственно среднего диаметра допустимые

отклонения этих параметров раздельно

не нормируют. Устанавливают только

суммарный допуск на средний

диаметр болта ![]() и

гайки

и

гайки ![]() , который

включает допустимое отклонение

собственно среднего диаметра

, который

включает допустимое отклонение

собственно среднего диаметра ![]() и

диаметральные компенсации погрешности

шага и угла профиля, т.е.

и

диаметральные компенсации погрешности

шага и угла профиля, т.е.

![]() Верхний

предел суммарного допуска среднего

диаметра наружной резьбы ограничивает

величину приведенного среднего

диаметра

Верхний

предел суммарного допуска среднего

диаметра наружной резьбы ограничивает

величину приведенного среднего

диаметра ![]() ,

а нижний предел – величину собственно

среднего диаметра

,

а нижний предел – величину собственно

среднего диаметра ![]() .

Для внутренней резьбы – это допуск,

нижний предел которого ограничивает

величину приведенного среднего

диаметра

.

Для внутренней резьбы – это допуск,

нижний предел которого ограничивает

величину приведенного среднего

диаметра ![]() ,

а верхний предел – величину собственно

среднего диаметра

,

а верхний предел – величину собственно

среднего диаметра ![]() .

.