- •Лекция 10

- •Требования ОТ к производственному оборудованию

- •Общие требования безопасности к оборудованию

- •Требования безопасности к средствам ограждения и

- •Средства ограждения опасных зон оборудования

- •Требования к исполнению ограждений и

- •Требование безопасности к установке и запуску в работу

- •Тепловое оборудование – «сердце» кухни и пищевой

- •Оборудования для тепловой обработки пищи

- •Продолжение

- •Механическое оборудование для обработки продуктов

- •Продолжение

- •Продолжение

- •Продолжение

- •Цех по переработки овощей

- •Сыродельный цех

- •Оборудование цеха

- •Цех по производству мясных продуктов

- •Продолжение

- •Продолжение

- •Оборудование для производство продукции вида «фаст-фуды»

- •Оборудование кафе для быстрого питания

- •Складское помещение предприятия общественного питания

- •Безопасность эксплуатации торгово-складского оборудования

- •Продолжение

- •Безопасность при металлообработке,

- •Вчем опасность обработки металлов резанием?

- •Защита работающего от травмирования стружкой

- •Меры безопасности при работе со стружкой

- •Инженерно-технические средства

- •Требования технических

- •Технический уровень оборудования – основа его эффективной и безопасной эксплуатации

- •Введение нового технического регламента ТР ТС 010/2011

- •Применение знака соответствия Техническому регламенту

- •Технический регламент РБ «Продукция

- •Безопасность технологических процессов – основа ОТ

- •Технологический регламент

- •Содержание раздела «Безопасная эксплуатация

- •Карта технологического процесса (КТП)

- •Противоаварийная защиты при

- •Противоаварийная автоматическая защита (ПАЗ)

- •Автоматизированная управления противоаварийной

- •ПАЗ для взрывоопасных технологических процессов

- •Особенности применения систем ПАЗ

- •Классификация противоаварийных устройств

- •Устройства автоматического контроля и сигнализации

- •Знаки безопасности

- •Образцы применяемых знаков безопасности

- •Применению СИЗ для отдельных категорий работающих с техническими средствами

- •Обязанности нанимателя по обеспечению работников СИЗ

- •Требования ОТ по применению работниками СИЗ

- •Безопасность выполнения слесарных и

- •Требования ОТ к подготовке рабочего инструмента

- •Меры безопасности при работе с электрифицированным

- •Во время работы с электроинструментом запрещается

- •При возникновении аварийной ситуации

- •Лекция 11

- •Электробезопасность – основа безопасной эксплуатации оборудования на предприятиях

- •Организационные мероприятия по обеспечению

- •электроустановок.

- •ТКП 427-2022 г. имеет раздел 10 «Выполнение работ в электроустановках под напряжением», которого

- •Категорийность электроприемников и обеспечение

- •Классификация помещений по опасности поражения людей электрическим током

- •Классификация электроустановок по ОТ

- •ТКП 290-2010 (02230) "Правила применения и испытания средств защиты,

- •Оценка степени защиты персонала

- •Характеристика степеней защиты

- •Основные и дополнительные электроизолирующие средства,

- •Назначение лица, ответственного за электрохозяйство

- •Обязанности ответственного за электрохозяйство

- •Электрическое сопротивление тела человека

- •Технические причины поражения человека

- •Схемы включения человека в электросети при прямом контакте

- •Схема включения человека в электросеть при косвенном контакте

- •Шаговое напряжение и напряжение прикосновения

- •Требования ОТ к охранным зонам электросетей и кабельным

- •Виды воздействия электрического тока на человека

- •характеристика

- •Причины электротравмирования кожи

- •Особенности воздействия электротока на сердечную деятельность

- •Электрический удар и его виды

- •человека

- •Продолжительность воздействия электрического тока и условия внешней среды

- •Принципы защиты человека от поражения электротоком

- •Классификация и выбор способов и средств защиты от поражения электрическим током

- •Принципы защиты человека от электротока

- •Особенности защиты персонала с системах коммуникации

- •Основы выбора средств защиты для

- •Способы и средства защиты от случайного (прямого)

- •Заземление электроустановок и его защитное действие

- •Защитное заземление электроустановок

- •Схемы заземления электрооборудования

- •Расчет количества стержневых заземлителей

- •Продолжение

- •Удельное сопротивление грунтов при расчете заземления

- •Рекомендуемые значения коэффициента сезонности

- •Значение коэффициентов использования (экранирования)

- •Расчет сопротивления растеканию тока соединительной полосы, уложенной в земле

- •Рекомендуемые параметры элементов заземлителей

- •Защитное зануление электрооборудования

- •Особенности зануления электроустановок

- •Классификация УЗО по виду входного сигнала

- •Защитное отключение с помощью УЗО

- •Устройство УЗО

- •Выравнивание потенциала и

- •Изоляция токоведущих частей электроустановок

- •Контроль изоляции электропроводки

- •Защитные устройства электроустановок

- •Предупредительная сигнализация

- •Изолирующие электрозащитные средства

- •Временные переносные заземления и ограждения

- •Организационные мероприятия по обеспечению электробезопасности

- •Типовая инструкция по охране труда электромонтера по ремонту и обслуживанию электрооборудования

- •Организация работ по устранению аварий

- •Требования ОТ при ремонте электроустановок

- •Требования ОТ к переносным электрическим светильникам

- •Продолжение требований ОТ к переносным светильникам

- •Подготовка и аттестация персонала

- •Классификация категорий персонала электроустановок

- •Требования к квалификации персонала

- •Допуск к проведению специальных работ на энергообъектах

- •Требования к присвоению группы по электробезопасности

- •Порядок присвоения квалификации работникам

- •Освобождение пострадавшего от действия тока

- •Продолжение

- •Примеры действия спасателя по отключения

- •Последовательность действий в зависимости от повреждений

- •Искусственное дыхание

- •Особенности применения ручного портативного аппарата РПА-1 для искусственного дыхания

- •Аппарат для искусственного дыхания ДП-2

- •Массаж сердца

- •Лекция 12

- •Системы газораспределения и газопотребления предприятий

- •Порядок приемки в эксплуатацию объектов

- •Состав исполнительной документации для проверки

- •Пуск в эксплуатацию объектов газопотребления

- •Безопасность эксплуатации сосудов и

- •Классификация сосудов и аппаратов,

- •Госрегистрация сосудов под давлением согласно Правил

- •Сосуды, для которых не нужна госрегистрация

- •Обязанности владельца сосудов или

- •Техническое освидетельствование сосудов

- •Оснащение сосудов и аппаратов

- •Предохранительные устройства

- •Безопасность эксплуатации

- •Безопасность эксплуатации баллонов с газами

- •Виды баллонов для газа

- •Окраска и нанесение надписей на баллоны

- •Особенности устройства и эксплуатации баллонов

- •Техническое освидетельствование баллонов

- •Хранение баллонов с газами

- •Транспортирование баллонов с газами

- •Безопасность эксплуатации газового оборудования

- •Порядок организации ТО, ремонта и хранения ремонта

- •Газопроводы – основной элемент газового хозяйства

- •Требования ОТ при ремонте газопроводов

- •Котельные и их

- •Котельная как объект охраны труда

- •Требования ОТ по безопасной эксплуатации водогрейных котлов

- •Особенности охраны труда в котельных

- •Требования ОТ к помещениям котельных

- •Продолжение

- •Продолжение

- •Водогрейный котел на твердом топливе

- •Требования ОТ к устройству дымоходов водогрейных котлов

- •Требования ОТ к устройству дымоходов (газоходов)

- •Котел на жидком топливе

- •В чем преимущества газовых котлов

- •Газовые конденсатные котлы

- •Газовые горелки для котлов

- •Требования безопасности к приборам, предохранительным

- •Продолжение

- •Продолжение

- •Продолжение

- •продолжение

- •Основные требования к безопасной эксплуатации котлов

- •Продолжение

- •Продолжение

- •Продолжение

- •Охрана труда при работе котельных

- •План локализации и ликвидации аварий в котельной

- •Безопасность эксплуатации

- •Сушильные установки как объект охраны труда

- •Устройство и принцип работы барабанной сушилки

- •Меры безопасности при эксплуатации зерносушильных

- •Продолжение

- •Продолжение

- •Тунельная печь, как объект ОТ

- •Печи для предприятий общественного питания

- •Продолжение

- •Безопасность эксплуатации

- •Классификация газгольдеров и требования ОТ

- •Устройство мокрых газгольдеров

- •газгольдера Сухие газгольдеры - эта группа газгольдеров низкого давления, пред- назначенных для хранения

- •Газгольдеры высокого давления

- •Требования ОТ к проведению газоопасных работ

- •Классификация технологических трубопроводов

- •Требования ОТ к применению трубопроводов

- •Особенности применения трубопроводов внутри

- •Применение компенсаторов и арматуры в трубопроводах

- •Запорно-регулирующая арматура трубопроводов

- •Предохранительные клапана для трубопроводов

- •трубопроводов

- •Водоотделители и конденсатоотводчики

- •жидкостей

- •Огнепреградители для трубопроводов

- •Теплоизоляция трубопроводов

- •Периодичность проведения ревизий

- •Выборочная ревизия трубопроводов высокого давления

- •Полная ревизия трубопроводов

- •Безопасность огневых работ

- •Безопасность огневых работ

- •Обязанности должностных лиц за проведение огневых работ

- •Обязанности исполнителей огневых работ

- •Организация огневых работ

- •Проведение огневых работ в закрытых сооружениях

- •Продолжение

- •Особенности подключения передвижной

- •Подготовка объекта к огневым работам

- •Требования, предъявляемые к организации

- •Требования ОТ к проведению временных огневых работ

- •Проведение огневых работ на объектах с

- •Проведение

- •Особенности электросварки и рабочий инструмент

- •Инструмент и оборудования для электросварки металлов

- •Организация электросварочных работ

- •Требования ОТ к проведению электросварочных работ

- •Организация газосварки металлов

- •Газосварочные горелки и принцип их работы

- •Требования ОТ к проведению газосварочных работ

- •8. Баллоны с кислородом и горючими газами доставлять к месту работы с на-

- •13. Ремонт вентилей баллонов при наличии в них газа и смеси газа с

- •Требования ОТ к электрогазосварщику

- •Спецодежда и обувь для электрогазосварщика

- •Безопасность разогрева и

- •Станция для разогрева битума

- •Требования ОТ при варке и растоплении битума и смол

- •Установка для приготовления смол для герметизации швов

- •Особенности ОТ при применении паяльных ламп

- •Перечень документов для проведения огневых работ

- •Перечень вредных и (или) опасных факторов на рабочем месте электрогазосварщика

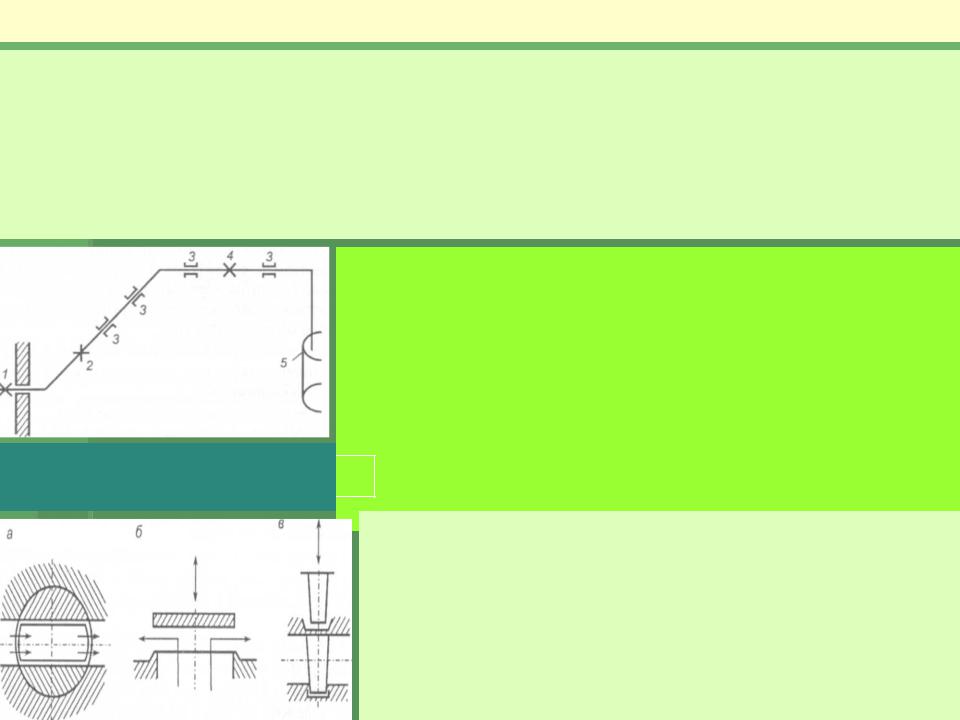

Применение компенсаторов и арматуры в трубопроводах

Температурные деформации трубопроводов можно устранить за счет самокомпенсации. Кро- ме того, предусматривается установка специальных компенсаторов П, Г, Z-образных, линзо- вых, волнистых и др. Наибольшее распространение получили П-образные компенсаторы, сог- нутые из цельных труб. Компенсатор устанавливают на горизонтальном участке трубопровода с учетом общего уклона. Гнутые компенсаторы изготавливают только из упругих материалов (сталь, алюминий, медь, титан, винипласт). Компенсаторы для трубопроводов больших диаме- тров выполняют с гофрами (складками). Для трубопроводов, изготовленных из неупругих и хрупких материалов (стекло, керамика, фарфор и т.п.), служащих для транспортирования хими- чески активных сред, применяют сальниковые компенсаторы. Они допускают перемещение только одной ветви трубопровода, поэтому их называют односторонними.

|

Для реализации самокомпенсации при прокладке трубопровод |

|

|

располагают на неподвижных или подвижных (скользящих, |

|

|

Катковых, подвесных) опорах, которые дают возможность ему |

|

|

перемещаться при возникновении температурных |

|

|

деформаций. |

|

|

Недостаток – необходимость перемещения участков трубо- |

|

|

провода при самокомпенсации, а также его изготовления в |

|

|

виде ломанной линии. Конструкция опор усложняется, что |

|

1 и 5 - закрепленные конечные точки |

требует дополнительных средств на изготовление и обслужи- |

|

вание. Его не применяют, если материал труб хрупок (чугун, |

||

трубопровода; 2 и 4 - мертвые точки; |

керамика и т.д.), а также для трубопроводов для транспортиро- |

|

3 – подвижные опоры |

||

вания |

||

|

||

|

Запорная арматура предназначена для перекрытия трубо- |

|

|

провода в целях прекращения движения среды и открытия |

|

|

для пропуска продукта. Ее подразделяют на приводную и |

|

|

автоматическую. У приводной арматуры проход открывается |

|

|

и закрывается под действием внешней силы: электродвига- |

|

|

телем, гидро- или пневмоприводом или просто рукой. В |

|

|

зави-симости от характера работы затвора приводная |

|

|

запорная арматура бывает трех типов - кран, вентиль и |

|

|

задвижка. Она имеет указатели «открыто» или «закрыто». |

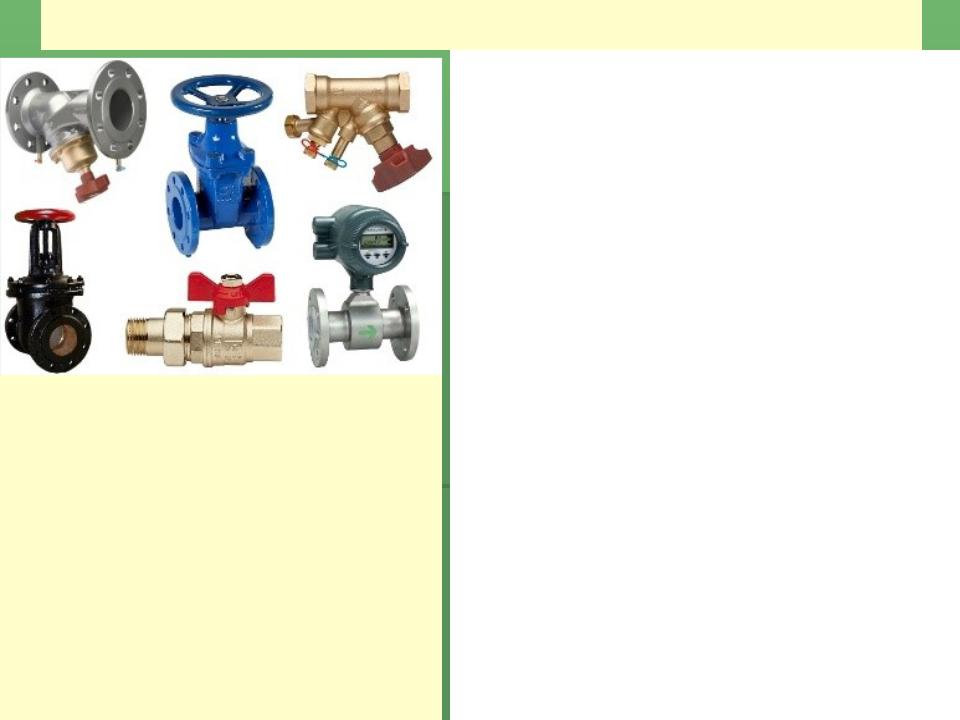

Запорно-регулирующая арматура трубопроводов

Трубопроводная арматура - это устройства, которые устанавливаются на трубопрово- дах, и предназначены для отключения и включения, распределения и регулирования потока рабочей среды изменением проход- ного сечения трубы. Она имеет различные типы управления: с ручным и механическим приводом, с пневматическим и гидравличес-ким приводом, с электрическим и электро-магнитным приводом, с автоматическим автономным или дистанционным управле-нием. Арматура различается и по способу герметизации который используется в устройстве, и может быть сальниковой,

Эффективность работы любых трубопроводных

систем во многом зависит от качества управления их работой. Непосредственным «исполнителем» функции управления является запорно-регулиру- ющая арматура, которая регулируют параметры рабочей среды, начиная от давления и заканчивая объемом транспортируемого вещества.

Виды запорно-регулирующей арматуры:

-запорная арматура – задвижки, шаровые краны, клапаны, а также другие механизмы, которые используются для прерывания рабочей среды с обеспечением герметичности требуемого уровня;

-регулирующая арматура – устройства, которые помимо прерывания потока рабочей среды, могут регулировать ее расход, поддерживать объем на заданном уровне, а также изменять другие параметры, изменяя площадь проходного сечения;

-отсечная арматура – механизмы, предназначен-ные для защиты отдельных участков трубопро-водной системы от повреждений, вызванных аварийным изменением параметров рабочей среды (отсечные и обратные клапаны, фильтры);

-фазоразделительная арматура –

устройства, позволяющие разделить

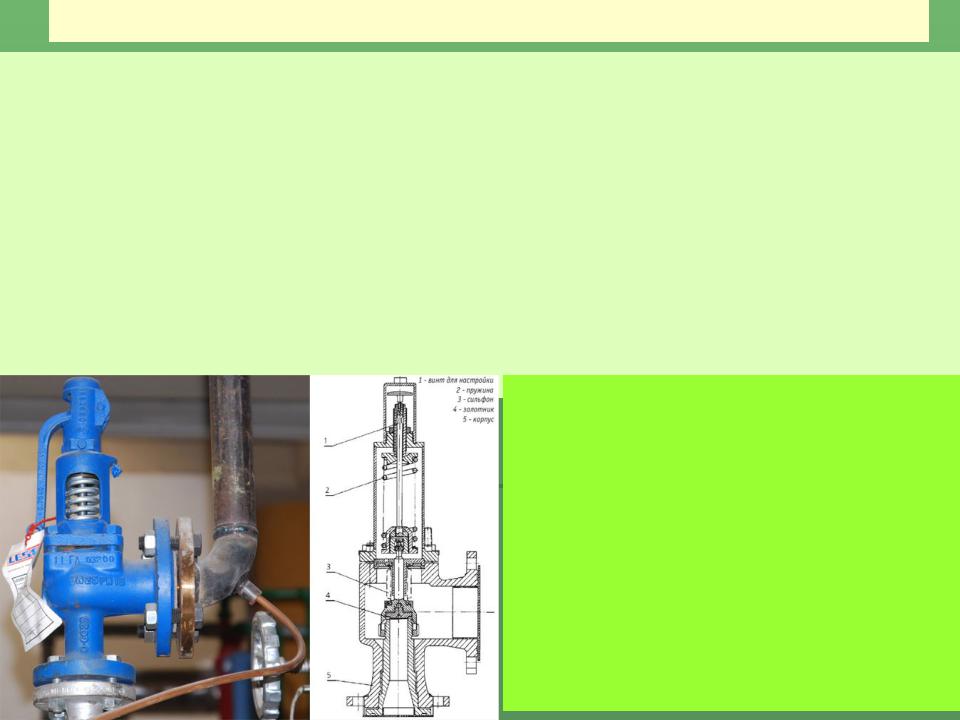

Предохранительные клапана для трубопроводов

Предохранительные клапаны предназначены для защиты от механического разрушения оборудо- вания и трубопроводов избыточным давлением путём автоматического выпуска избытка среды из систем и сосудов с давлением сверх установленного и обеспечения прекращения сброса среды при восстановлении рабочего давления.

Клапаны можно классифицировать: по принципу действия:

•клапаны прямого действия — открываются непосредственно под действием давления рабочей среды;

•клапаны непрямого действия — клапаны с управлением путём использования постороннего источника давления или электроэнергии (импульсные предохранительные устройства);

—по характеру подъема замыкающего органа:

•клапаны пропорционального действия (используются на несжимаемых средах);

•клапаны двухпозиционного действия;

—по высоте подъема замыкающего органа: малоподъемные; среднеподъемные и полноподъемные;

—по виду нагрузки на золотник: грузовые или рычажно-грузовые; пружинные; рычажно-пружинные;

Предохранительный клапан состоит из запорного ор- гана (золотника коробчатого, реже цилиндрического типа) и задатчика (пружины). Золотник сбрасывает жидкость при превышении давления в гидросистеме выше установленного. До этого момента золотнико- вая коробка закрывает перепускное отверстие. На нее воздействует золотниковая тяга, движущуюся под действием давления жидкости. В свою очередь воз- действие жидкости уравновешивается задатчиком. Напряжение в пружине регулируется с помощью вин- та. Надо отметить, что наиболее простые конструк- ции предохранительного клапана хоть и предусмат- ривают автоматическое возвращение в исходное по- ложение после выравнивания давления, но возврат запаздывает на некоторое время, что связано с необ- ходимостью преодоления молекулярных сил притя- жения между молекулами потока жидкости.

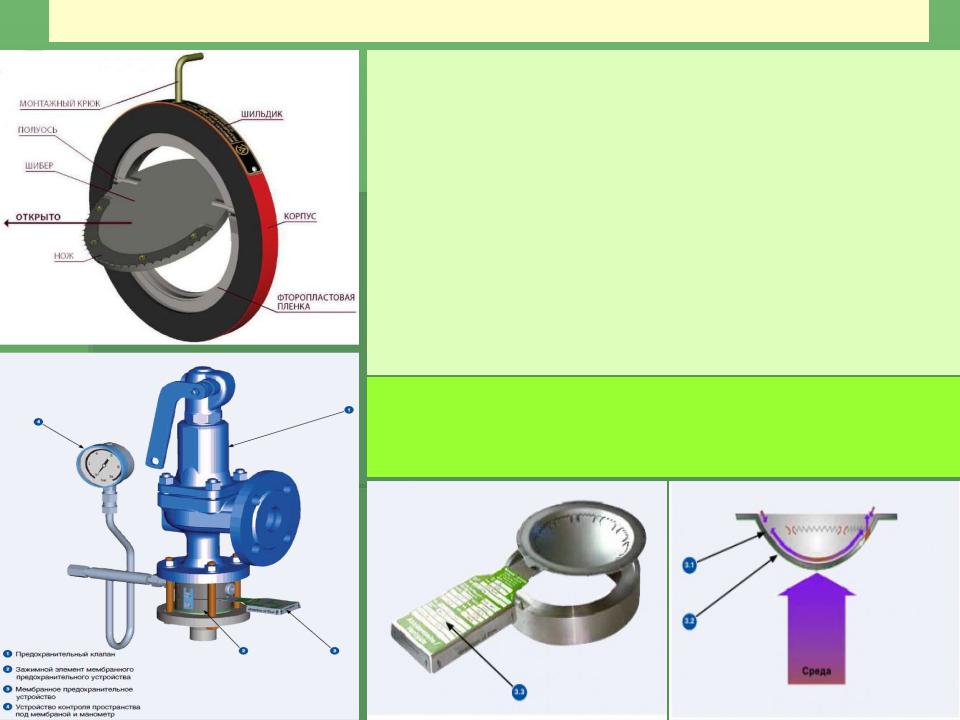

трубопроводов |

|

|

Предохранительные мембраны устанавливают взамен предохра- |

|

нительных клапанов на сосудах или трубопроводах. Мембраны |

|

обеспечивают герметичность и надежность срабатывания. Они |

|

просты в изготовлении и дешевы. Их недостатком является |

|

одноразовость действия. |

Принцип работы в пожарных трубопроводах. Под действием |

|

|

этого давления шибер предохранительной мембраны поворачи- |

|

вается в сторону резервуара и многозубый нож, закрепленный на |

|

этом шибере, без больших усилий разрезает по периметру фторо- |

|

пластовую пленку, обеспечивая беспрепятственное поступление |

|

пены в нижний слой жидкости в резервуаре. |

Многозубый нож, скрытый в исходном состоянии под специаль- |

|

|

ной резиновой прокладкой, не повреждает предохранительную |

|

пленку при колебаниях атмосферного и внутритрубного давления |

|

и обеспечит ее работоспособность на протяжении многих лет. |

Роль герметизирующего элемента в этой конструкции выполняет |

|

|

тонкая (0,15 мм) фторопластовая пленка, установленная между |

|

фланцем трубы и собственно корпусом предохранительной раз- |

рывной мембраны.

Предохранительные клапаны в сочетании с предохрани- тельными мембранными устройствами типа BTKUB, у которых воспринимающая давление предохранительная мембрана вогнута и состоит из двух слоев.

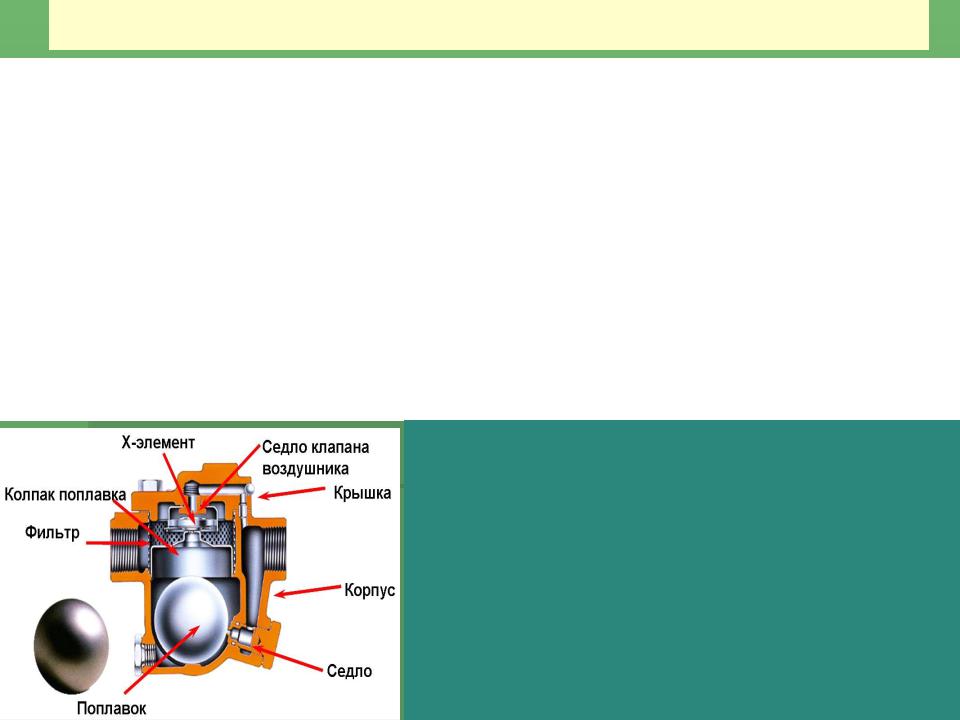

Водоотделители и конденсатоотводчики

Водоотделители предназначены для отделения капель сконденсированного пара и удаления их из паропроводов. При движении пара по трубопроводу происходит его конденсация вслед- ствие охлаждения на стенках трубы. Тепловаизоляция уменьшает конденсацию, но полностью устранить её не может. Наличие конденсата в паропроводе приводит к потере части теплоты, содержащейся в паре, и опасно из-за возможности возникновения гидравлического удара при движении капель конденсата с большой скоростью через фитинги и арматуру. Выпадение капель из пароводяной смеси в присутствии водоотделителя происходит в результате резкого уменьшения скорости сме-си и изменения направления ее движения.

Конденсатоотводчики — это приспособления, отделяющие из выходящей смеси конденсат и выводящие его из аппарата. Значительная часть пара, потребляемого на предприятиях хими- ческой промышленности, расходуется на нагрев различных веществ (в сушилках, теплообмен- никах, змеевиках, рубашках реакционных аппаратов и т.п.). Глухой пар не успевает отдать всю содержащуюся в нем теплоту и целиком не конденсируется. Часть теплоты остается не исполь-зованной. Конденсатоотводчики способствуют увеличению производительности установки в результате более рационального использования теплоты, которую отдает пар.

Существует несколько типов конденсатоотводчиков, отличающихся по принципу действия: поплавковые, дросселирующие (подпорные шайбы), лабиринтные, термостатические, гидро-затворы и др. Наибольшее применение на предприятиях нашли конденсатоотводчики первых двух типов.

Принцип действия конденсатоотводчика со свободно- плавающим поплавком похож принцип работы "класси- ческого" поплавкового конденсатоотводчика, однако отличие состоит в том, что поплавок не имеет никакого крепления к механизму, управляющему работой выпус- кного клапана. Механизмом является сам поплавок и выпускной клапан, при том, что они не соединены друг с другом никакими приспособлениями. Поплавок, плава-ющий в конденсате, самостоятельно садится на выпус-кное отверстие по мере убывания конденсата через кла-пан. Такая конструкция позволяет исключить сложный механизм крепления поплавка и клапана, избежать трений и связанных с ними механических

жидкостей

Дыхательный клапан предназначен для выравнивания давления внутри резервуаров с горючими жидкостями. Он поддерживает в резервуаре атмосферное давление в процессе его наполнения и опорожнения, а также при колебаниях наружной температуры. Существуют разные типы дыхатель-ных клапанов, в частности, механические, которые наиболее распространены.

Принцип работы клапанов с механическим затвором

Процесс, при котором рабочая среда испаряется или в нее попадает воздух, называется дыханием. Большое дыха- ние создается при поступлении и выкачке среды из резервуара, а малое дыхание вызывается температурными колебаниями. Дыхательный клапан реагирует на изменения давления и появление вакуума, возникающее в резуль- тате дыхания. Когда давление или вакуум превышают заданную норму, затвор клапана поднимается, открывая проход для рабочей среды. Если срабатывание затвора вызвано недопустимыми параметрами давления, то кла- пан выпускает избыток среды в атмосферу. Если же срабатывание обусловлено вакуумом, то клапан открывается, позволяя воздуху попасть в резервуар.

Клапаны дыхательные совмещенные (КДС) позволяют поддерживать требуемые параметры и предотвращать испарение нефтепродуктов при их выкачке и закачке в резервуар. Такие клапаны используются преимущественно в вертикальных резервуарах.

Совмещенный механический дыхательный клапан (СМДК) используется для поддержания допустимых

парамет-ров давления и температуры при закачке и выкачке газообразных сред, а также защищает среду в резервуаре от возгорания. Он также используется для вертикальных резервуаров.

Клапан дыхательный механический (КДМ) позволяет обеспечить герметичность вертикальных резервуаров со светлыми нефтепродуктами и поддерживать заданные параметры давления и температуры. В этот тип клапанов обычно встраивается огнепреградитель для предотвращения возгорания рабочей среды.

Непромерзающий дыхательный мембранный клапан (НДМК) также предназначен для установки на

вертикальных резервуарах и позволяет сократить потери от испарения нефти и нефтепродуктов и поддерживать заданные параметры давления. Его основное отличие состоит в том, что клапан сохраняет работоспособность даже при низких температурах окружающей среды.

Клапан дыхательный закрытого типа (КДЗТ) устанавливается на крышах вертикальных резервуаров и позволяет сократить испарение и регулировать давление нефтепродуктов при их подаче из резервуара и закачке в

резервуар.

К клапанам с гидравлическим затвором относится клапан предохранительный гидравлический

(КПГ), предназначенный для предотвращения аварийных ситуаций в случае увеличения давления в резервуаре. В клапан до определенной отметки наливается слабо испаряющаяся вязкая жидкость, которая и образует затвор. При недопустимо высоких давлениях или вакууме запирающая жидкость начинает вымещаться газами, открывая проход для рабочей жидкости.

Огнепреградители для трубопроводов

Огнепреградитель (ОП) – это элемент резервуарного оборудования, предотвращающий прохождение пламени, искр и огня через трубопровод в пожароопасные места, соединяющий резервуары и аппараты, содержащие горю- чие пары или газы,- с атмосферой. Огнепреградители устанавливаются на факельных установках и на резерву- арах вместе с дыхательными и предохранительными клапанами на резервуарах, т.е. там, где есть вероятность возникновения возгорания.

Огнепреградители ПОЖ (жидклстные) предназначены для предохранения резервуаров с бензином и дизельным топливом от проникновения пламени, искр и открытого огня в резервуар, устанавливается на приемных трубопро- водах АЗС.

Основным элементом всех данного устройства является огнепреграждающий элемент, размеща- ющийся в центральной части. Огнепреграждающий элемент представляет собой намотанную на ось гофрированную ленту, гасящее действие которой основано на принципах интенсивного тепло- обмена, который происходит между стенками узких каналов огнепреграждающего элемента и газо- воздушным потоком, проходящим через элемент. В результате данного теплообмена снижается температура газововоздушного потока до безопасного значения. Эффект гашения пламени и искр огнепреградителем достигается не благодаря длине каналов огнепреграждающего элемента, а бла- годаря площади поперечного сечения данных каналов. Чем меньше площадь канала огнепреграж- дающего элемента, тем эффективней происходит процесс гашения пламени. Чем больше длина каналов огнепреграждающего элемента, тем выше влияние его на процесс гашения пламени и искр газовоздушного потока. Таким образом, данный огнепреграждающий элемент гасит распростра- нение пламени благодаря способности дробить и разрушать огневой фронт ударной волны в узких каналах огнепреграждающего элемента.

Огнегаситель часто является составной частью другого резервуарного оборудования, напри- мер, клапана дыхательный со встроенным огнепреградителем (КДМ или СМДК).

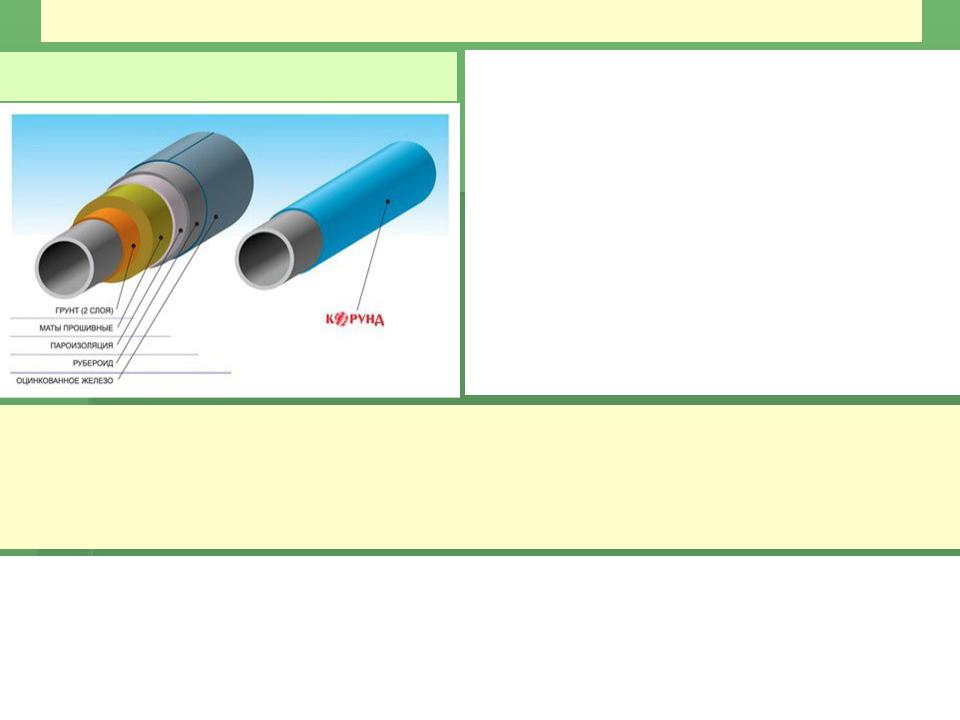

Теплоизоляция трубопроводов

Два способа теплоизоляции: традиционная и нанесением «Корунда»

Тепловую изоляцию применяют с целью предот- вращения конденсации, застывания продукта при охлаждении (например, в случае олеума, нитро- бензола, расплавленной серы) и образования ледяных или водяных пробок, а также во избежа- ние ожогов у работающих, если стенки трубопро- вода имеют температуру выше 60 °С.

Изоляция должна обладать следующими свойст- вами: низкой теплопроводностью, небольшой теплоемкостью, легкостью нанесения на трубы, малой массой, долговечностью и невысокой стоимостью.

Трубопроводы, изготовленные из неметалличес- ких материалов, имеют низкую теплопровод- ность, их обычно не покрывают изоляцией.

Трубопроводы, по которым транспортируют застывающие или выпадающие из растворов в виде кристаллов продукты (например, расплавленная сера или нафталин), выполняют с обогревом. Для этого трубопровод прокладывают вплотную с линией пара (спутником), обтягивают его стальной сеткой и заключают их в общую изоляцию. Спутник притягивают к материальному трубопроводу с помощью хомутов. В некоторых случаях, когда требуется особенно интенсивный обогрев матери-ального трубопровода, его снабжают паровой рубашкой.

Традиционная теплоизоляция трубопроводов (минеральная вата + стеклоткань) работает макси- мум один год, т. к. в течение этого времени впитывает влагу и тепловые характеристики становят- ся равными неизолированной сухой трубе. При этом теряются теплозащитные свойства.

Сверхтонкая тонкая теплоизоляция Корунд широко применяется как теплоизоляционное покрытие для трубопроводов горячего и холодного водоснабжения, паропроводов, воздуховодов для сис-тем кондиционирования, систем охлаждения, различных ёмкостей, цистерн, трейлеров, рефриже-раторов, ангаров, гаражей.

|

трубопроводов |

При транспортировке агрессивных веществ внутренню поверхность трубопроводов защищают |

|

|

с учетом химических и физических свойств реагентов. Вид и система защиты от коррозии |

|

наружной поверхности зависят от способа и условий прокладки трубопровода, характера и |

|

степени коррозионной активности внешней среды, степени опасности электрохимической |

|

коррозии и т.д. |

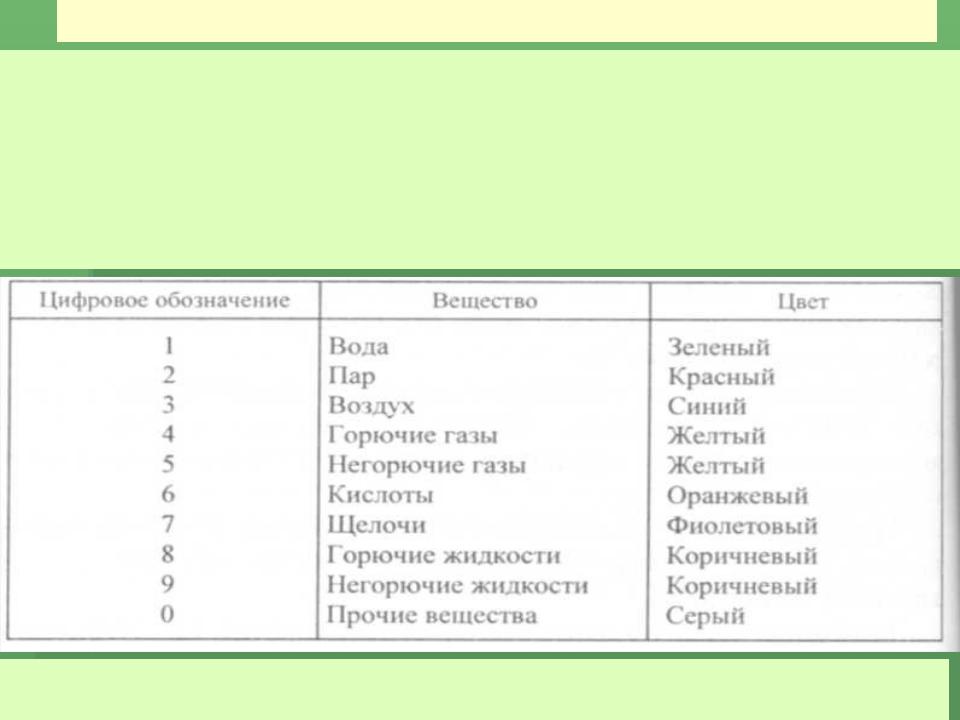

Опознавательную окраску трубопроводов производят в соответствии с требованиями ГОСТ |

|

|

14202, в котором также определены предупреждающие знаки и маркировочные щитки, Это |

|

помогает различать трубопроводы при обслуживании и обеспечивает безопасность труда. |

Определено десять групп веществ, транспортируемых по трубопроводам. В табл. приведе- |

|

|

ны цифровые обозначения и цвета опознавательной окраски трубопроводов в зависимости от |

|

групп транспортируемых по ним веществ. |

Противопожарные трубопроводы, независимо от их содержания (вода, пар, пена для тушения пожара, инертный газ и т.д.) окрашивают в красный сигнальный цвет.

|

Опознавательная окраска трубопроводов |

|

Опознавательная окраска трубопроводов должна быть сплошной по всей поверхности ком- |

||

|

муникаций, а также может быть нанесена отдельными участками. |

|

Для обозначения наиболее опасных по свойствам транспортируемых веществ на трубо- |

||

|

проводы наносят предупреждающие цветные кольца. В зависимости от свойств |

транспорти- |

|

руемого вещества предупреждающие кольца имеют различные цвета опознавательной |

|

|

окраски: |

|

- легковоспламеняемое, огнестойкое и взрывоопасное - красный; |

||

|

- опасное или вредное — желтый; |

|

|

- безопасное или нейтральное - зеленый. |

|

|

В случае, когда вещество одновременно обладает несколькими опасными свойствами, |

|

|

обозначаемыми различными цветами, на трубопроводы наносят кольца нескольких цветов. |

|

На вакуумных трубопроводах кроме отличительной окраски делают надпись «Вакуум». |

||

|

По степени опасности для жизни и здоровья людей вещества, транспортируемые по трубо- |

|

|

проводам, подразделяют на три группы. В зависимости от вида вещества и его параметров |

|

|

(давления и температуры) на трубопровод наносят соответствующее число предупреждающих |

|

|

цветных колец. |

|

Для обозначения трубопроводов с особо опасным для здоровья и жизни людей содержимым, |

||

|

а также при необходимости конкретизации вида опасности дополнительно к цветным преду- |

|

|

преждающим кольцам применяют предупреждающие знаки. Они имеют форму треугольни- |

|

|

ка, в котором на желтом фоне помещено изображение черного цвета. |

|

Если известно, что под воздействием агрессивных веществ, транспортируемых по |

||

|

трубам, может произойти изменение отличительного цвета, такие трубопроводы снабжают |

|

|

еще маркировочными щитками. Они служат также для дополнительного обозначения |

|

|

веществ, транспортируемых по трубопроводам. |

|

Маркировочные щитки, надписи и предупреждающие знаки располагают в наиболее |

||

|

ответственных пунктах коммуникаций (на ответвлениях, у мест соединений и отбора, возле за |

|

|

движек, вентилей, клапанов, шиберов и контрольных приборов, в местах прохода трубопро- |

|

|

водов через стены, перегородки, перекрытия, на вводах и выводах из производственных |

|

|

зданий и т.д.) и в хорошо освещенных местах. |

|

В производственных помещениях, где имеются трубопроводы, на видных местах вывеши- |

||

|

вают схемы опознавательной окраски коммуникаций с расшифровкой отличи- |

|

|

тельных цветов, предупреждающих знаков и цифровых обозначений, принятых для |

|

|

маркировки трубопроводов. |

|

|

Сроки выборочной ревизии устанавливаются в зависимости от условий эксплуатации, но не |

|

|

реже одного раза в четыре года. Первую выборочную ревизию трубопроводов, как правило, |

|

|

следует производить не позднее чем через два года после вво да трубопровода в эксплуата- |

|

|

цию. Продление сроков службы трубопроводов и его элементов проводится в установленном |

|

|

порядке. |

|

Сроки проведения ревизии трубопроводов при давлении до 10 МПа устанавливаются в зави- |

||

|

симости от скорости коррозионно-эрозионного износа трубопроводов, условий эксплуатации, |

|

|

результатов предыдущих осмотров и ревизии. Периодичность проведения ревизии установлена |

|

|

Правилами по трубопроводам (см. табл.). |

|

Отсрочка в проведении ревизии трубопроводов допускается с учетом результатов предыду- |

||

|

щей ревизии и технического состояния трубопроводов, обеспечивающего их дальнейшую |

|

|

надежную и безопасную эксплуатацию, но не может превышать более одного года и согласо- |

|

|

вывается в установленном порядке. |

|

При проведении ревизии внимание следует уделять участкам, работающим в особо сложных |

||

|

условиях, где наиболее вероятен максимальный износ трубопровода вследствие коррозии, |

|

|

эрозии, вибрации и других причин. К ним относятся участки, где изменяется направление пото- |

|

|

ка (колена, тройники, врезки, дренажные устройства, а также участки трубопроводов перед |

|

|

арматурой и после нее), где возможно скопление влаги, веществ, вызывающих коррозию |

|

|

(тупиковые и временно не работающие участки). |

|

При ревизии трубопроводов с давлением до 10 МПа (100 кгс/см.кв.) проводят: |

||

|

♦ |

наружный осмотр трубопровода; |

|

♦ |

замер толщины стенки трубопровода приборами нераз-рушающего контроля, а в |

|

необходимых случаях - сквозной засверловкой с последующей заваркой отверстия. |

|

Толщину стенок измеряют на участках, работающих в наиболее сложных условиях (коленах, |

||

|

тройниках, врезках, местах сужениятрубопровода, перед арматурой и после нее, местах скоп- |

|

|

ления влаги и продуктов, вызывающих коррозию, застойных зонах, дренажах), а также на пря- |

|

|

мых участках трубопроводов. При этом на прямых участках трубопроводов длиной до 20 м и |

|

|

|

трубопроводов |

Основным методом контроля за надежной и безопасной эксплуатацией технологических |

||

|

трубопроводов является периодическая ревизия (освидетельствование), которая |

|

проводится в соответствии с ТНПА (методики, инструкции), согласованными с органом надзо-ра. Результаты ревизии служат основанием для оценки состояния трубопровода и возможнос-ти его дальнейшей эксплуатации. Для трубопроводов высокого давления (свыше 10 МПа) предусматриваются следующие виды ревизии: выборочная и полная.

межцеховых трубопроводов длиной до 100 м следует выполнять замер толщины стенок не менее чем в трех местах. Результаты замера фиксируются в паспорте трубопровода.