- •Лекция 10

- •Требования ОТ к производственному оборудованию

- •Общие требования безопасности к оборудованию

- •Требования безопасности к средствам ограждения и

- •Средства ограждения опасных зон оборудования

- •Требования к исполнению ограждений и

- •Требование безопасности к установке и запуску в работу

- •Тепловое оборудование – «сердце» кухни и пищевой

- •Оборудования для тепловой обработки пищи

- •Продолжение

- •Механическое оборудование для обработки продуктов

- •Продолжение

- •Продолжение

- •Продолжение

- •Цех по переработки овощей

- •Сыродельный цех

- •Оборудование цеха

- •Цех по производству мясных продуктов

- •Продолжение

- •Продолжение

- •Оборудование для производство продукции вида «фаст-фуды»

- •Оборудование кафе для быстрого питания

- •Складское помещение предприятия общественного питания

- •Безопасность эксплуатации торгово-складского оборудования

- •Продолжение

- •Безопасность при металлообработке,

- •Вчем опасность обработки металлов резанием?

- •Защита работающего от травмирования стружкой

- •Меры безопасности при работе со стружкой

- •Инженерно-технические средства

- •Требования технических

- •Технический уровень оборудования – основа его эффективной и безопасной эксплуатации

- •Введение нового технического регламента ТР ТС 010/2011

- •Применение знака соответствия Техническому регламенту

- •Технический регламент РБ «Продукция

- •Безопасность технологических процессов – основа ОТ

- •Технологический регламент

- •Содержание раздела «Безопасная эксплуатация

- •Карта технологического процесса (КТП)

- •Противоаварийная защиты при

- •Противоаварийная автоматическая защита (ПАЗ)

- •Автоматизированная управления противоаварийной

- •ПАЗ для взрывоопасных технологических процессов

- •Особенности применения систем ПАЗ

- •Классификация противоаварийных устройств

- •Устройства автоматического контроля и сигнализации

- •Знаки безопасности

- •Образцы применяемых знаков безопасности

- •Применению СИЗ для отдельных категорий работающих с техническими средствами

- •Обязанности нанимателя по обеспечению работников СИЗ

- •Требования ОТ по применению работниками СИЗ

- •Безопасность выполнения слесарных и

- •Требования ОТ к подготовке рабочего инструмента

- •Меры безопасности при работе с электрифицированным

- •Во время работы с электроинструментом запрещается

- •При возникновении аварийной ситуации

- •Лекция 11

- •Электробезопасность – основа безопасной эксплуатации оборудования на предприятиях

- •Организационные мероприятия по обеспечению

- •электроустановок.

- •ТКП 427-2022 г. имеет раздел 10 «Выполнение работ в электроустановках под напряжением», которого

- •Категорийность электроприемников и обеспечение

- •Классификация помещений по опасности поражения людей электрическим током

- •Классификация электроустановок по ОТ

- •ТКП 290-2010 (02230) "Правила применения и испытания средств защиты,

- •Оценка степени защиты персонала

- •Характеристика степеней защиты

- •Основные и дополнительные электроизолирующие средства,

- •Назначение лица, ответственного за электрохозяйство

- •Обязанности ответственного за электрохозяйство

- •Электрическое сопротивление тела человека

- •Технические причины поражения человека

- •Схемы включения человека в электросети при прямом контакте

- •Схема включения человека в электросеть при косвенном контакте

- •Шаговое напряжение и напряжение прикосновения

- •Требования ОТ к охранным зонам электросетей и кабельным

- •Виды воздействия электрического тока на человека

- •характеристика

- •Причины электротравмирования кожи

- •Особенности воздействия электротока на сердечную деятельность

- •Электрический удар и его виды

- •человека

- •Продолжительность воздействия электрического тока и условия внешней среды

- •Принципы защиты человека от поражения электротоком

- •Классификация и выбор способов и средств защиты от поражения электрическим током

- •Принципы защиты человека от электротока

- •Особенности защиты персонала с системах коммуникации

- •Основы выбора средств защиты для

- •Способы и средства защиты от случайного (прямого)

- •Заземление электроустановок и его защитное действие

- •Защитное заземление электроустановок

- •Схемы заземления электрооборудования

- •Расчет количества стержневых заземлителей

- •Продолжение

- •Удельное сопротивление грунтов при расчете заземления

- •Рекомендуемые значения коэффициента сезонности

- •Значение коэффициентов использования (экранирования)

- •Расчет сопротивления растеканию тока соединительной полосы, уложенной в земле

- •Рекомендуемые параметры элементов заземлителей

- •Защитное зануление электрооборудования

- •Особенности зануления электроустановок

- •Классификация УЗО по виду входного сигнала

- •Защитное отключение с помощью УЗО

- •Устройство УЗО

- •Выравнивание потенциала и

- •Изоляция токоведущих частей электроустановок

- •Контроль изоляции электропроводки

- •Защитные устройства электроустановок

- •Предупредительная сигнализация

- •Изолирующие электрозащитные средства

- •Временные переносные заземления и ограждения

- •Организационные мероприятия по обеспечению электробезопасности

- •Типовая инструкция по охране труда электромонтера по ремонту и обслуживанию электрооборудования

- •Организация работ по устранению аварий

- •Требования ОТ при ремонте электроустановок

- •Требования ОТ к переносным электрическим светильникам

- •Продолжение требований ОТ к переносным светильникам

- •Подготовка и аттестация персонала

- •Классификация категорий персонала электроустановок

- •Требования к квалификации персонала

- •Допуск к проведению специальных работ на энергообъектах

- •Требования к присвоению группы по электробезопасности

- •Порядок присвоения квалификации работникам

- •Освобождение пострадавшего от действия тока

- •Продолжение

- •Примеры действия спасателя по отключения

- •Последовательность действий в зависимости от повреждений

- •Искусственное дыхание

- •Особенности применения ручного портативного аппарата РПА-1 для искусственного дыхания

- •Аппарат для искусственного дыхания ДП-2

- •Массаж сердца

- •Лекция 12

- •Системы газораспределения и газопотребления предприятий

- •Порядок приемки в эксплуатацию объектов

- •Состав исполнительной документации для проверки

- •Пуск в эксплуатацию объектов газопотребления

- •Безопасность эксплуатации сосудов и

- •Классификация сосудов и аппаратов,

- •Госрегистрация сосудов под давлением согласно Правил

- •Сосуды, для которых не нужна госрегистрация

- •Обязанности владельца сосудов или

- •Техническое освидетельствование сосудов

- •Оснащение сосудов и аппаратов

- •Предохранительные устройства

- •Безопасность эксплуатации

- •Безопасность эксплуатации баллонов с газами

- •Виды баллонов для газа

- •Окраска и нанесение надписей на баллоны

- •Особенности устройства и эксплуатации баллонов

- •Техническое освидетельствование баллонов

- •Хранение баллонов с газами

- •Транспортирование баллонов с газами

- •Безопасность эксплуатации газового оборудования

- •Порядок организации ТО, ремонта и хранения ремонта

- •Газопроводы – основной элемент газового хозяйства

- •Требования ОТ при ремонте газопроводов

- •Котельные и их

- •Котельная как объект охраны труда

- •Требования ОТ по безопасной эксплуатации водогрейных котлов

- •Особенности охраны труда в котельных

- •Требования ОТ к помещениям котельных

- •Продолжение

- •Продолжение

- •Водогрейный котел на твердом топливе

- •Требования ОТ к устройству дымоходов водогрейных котлов

- •Требования ОТ к устройству дымоходов (газоходов)

- •Котел на жидком топливе

- •В чем преимущества газовых котлов

- •Газовые конденсатные котлы

- •Газовые горелки для котлов

- •Требования безопасности к приборам, предохранительным

- •Продолжение

- •Продолжение

- •Продолжение

- •продолжение

- •Основные требования к безопасной эксплуатации котлов

- •Продолжение

- •Продолжение

- •Продолжение

- •Охрана труда при работе котельных

- •План локализации и ликвидации аварий в котельной

- •Безопасность эксплуатации

- •Сушильные установки как объект охраны труда

- •Устройство и принцип работы барабанной сушилки

- •Меры безопасности при эксплуатации зерносушильных

- •Продолжение

- •Продолжение

- •Тунельная печь, как объект ОТ

- •Печи для предприятий общественного питания

- •Продолжение

- •Безопасность эксплуатации

- •Классификация газгольдеров и требования ОТ

- •Устройство мокрых газгольдеров

- •газгольдера Сухие газгольдеры - эта группа газгольдеров низкого давления, пред- назначенных для хранения

- •Газгольдеры высокого давления

- •Требования ОТ к проведению газоопасных работ

- •Классификация технологических трубопроводов

- •Требования ОТ к применению трубопроводов

- •Особенности применения трубопроводов внутри

- •Применение компенсаторов и арматуры в трубопроводах

- •Запорно-регулирующая арматура трубопроводов

- •Предохранительные клапана для трубопроводов

- •трубопроводов

- •Водоотделители и конденсатоотводчики

- •жидкостей

- •Огнепреградители для трубопроводов

- •Теплоизоляция трубопроводов

- •Периодичность проведения ревизий

- •Выборочная ревизия трубопроводов высокого давления

- •Полная ревизия трубопроводов

- •Безопасность огневых работ

- •Безопасность огневых работ

- •Обязанности должностных лиц за проведение огневых работ

- •Обязанности исполнителей огневых работ

- •Организация огневых работ

- •Проведение огневых работ в закрытых сооружениях

- •Продолжение

- •Особенности подключения передвижной

- •Подготовка объекта к огневым работам

- •Требования, предъявляемые к организации

- •Требования ОТ к проведению временных огневых работ

- •Проведение огневых работ на объектах с

- •Проведение

- •Особенности электросварки и рабочий инструмент

- •Инструмент и оборудования для электросварки металлов

- •Организация электросварочных работ

- •Требования ОТ к проведению электросварочных работ

- •Организация газосварки металлов

- •Газосварочные горелки и принцип их работы

- •Требования ОТ к проведению газосварочных работ

- •8. Баллоны с кислородом и горючими газами доставлять к месту работы с на-

- •13. Ремонт вентилей баллонов при наличии в них газа и смеси газа с

- •Требования ОТ к электрогазосварщику

- •Спецодежда и обувь для электрогазосварщика

- •Безопасность разогрева и

- •Станция для разогрева битума

- •Требования ОТ при варке и растоплении битума и смол

- •Установка для приготовления смол для герметизации швов

- •Особенности ОТ при применении паяльных ламп

- •Перечень документов для проведения огневых работ

- •Перечень вредных и (или) опасных факторов на рабочем месте электрогазосварщика

Обязанности владельца сосудов или

аппаратов, работающих под давлением

Владелец обязан выполнить следующие требования:

- провести регистрацию сосудов до пуска в эксплуатацию согласно «Инструкции о регистрации объектов в государственном реестре опасных производственных объектов и ведении государ- ственного реестра опасных производственных объектов», утвержденной Постановлением МЧС от 11.04.2003 г. № 22;

- после регистрации сосуда на основании технического освидетельствования и проверки полу- чить у инспектора письменное разрешение на ввод его в эксплуатацию с отметкой в паспорте сосуда, что позволяет указать краской на видном месте или на специальной табличке регист- рационный номер, разрешенное давление, дату очередного наружного и внутреннего осмотра и проведения гидравлического испытания.

- назначить приказом из числа специалистов, имеющих высшее или среднее техническое образование. Прошедших проверку знаний Правил по сосудам, ответственных по надзору за техническим состоянием и эксплуатацией сосудов и ответственных за исправное состояние и безопасную эксплуатацию сосудов. Повторную проверку знаний указанные специалисты должны проходить после повышения квалификации на специальных курсах один раз в три года и не реже одной раза в пять лет;

- назначить необходимое количество лиц обслуживающего персонала, обученного и имеющего удостоверения на право обслуживания сосудов, а также установить такой порядок, чтобы пер- сонал, на который возложены обязанности по обслуживанию сосудов, вел тщательное наблю- дение за порученным ему оборудованием путем его осмотра, проверки действия арматуры, контрольно-измерительных приборов, предохранительных и блокировочных устройств и под- держания сосудов в исправном состоянии;

- обеспечить проведение технических освидетельствований и диагностирования сосудов в установленные сроки;

- обеспечить порядок и периодичность проверки знании руководителями и специалистами Правил по сосудам;

- организовать периодическую проверку знаний персоналом инструкций по режиму работы, безопасному обслуживанию сосудов, а также вопросам охраны труда;

- обеспечить специалистов Правилами по сосудам и руководящими указаниями по безопасной эксплуатации сосудов, а персонал – инструкциями, разработанными и утвержденными соглас- но действующих нормативных документов.

Результаты осмотра и проверки должны записываться в сменный журнал;

Техническое освидетельствование сосудов

Освидетельствование осуществляют специалисты организации, имеющей лицензию про- ведение экспертизы промышленной безопасности технических устройств (сосудов).

Сосуды, предназначенные для работы со средой, вызывающей разрушение и физико-хими- ческое превращение материала (например, коррозию), подвергаются наружному и внутреннему осмотру один раз в четыре года, а гидравлической испытанию - один раз в восемь лет.

Первичное освидетельствование позволяет удостовериться в том, что сосуд установлен и оборудован в cooтветствии с Правилами по сосудам и не имеет повреждений.

При периодических и внеочередных освидетельствовании подтверждают исправность сосуда и возможность его дальнейшей эксплуатации.

С целью проверки прочности элементов сосуда и плоности его соединений проводится гидравлическое испытание, которому подвергается сосуд вместе с установленной на нем арматурой. Гидравлическое испытание сосудов проводят только при удовлетворительных результатах наружного и внутреннего осмотров.

Перед внутренним осмотром и гидравлическим испытанием сосуд должен быть остановлен, охлажден (отогрет), освобожден от заполняющей его рабочей среды, отключен заглушками от всех трубопроводов, соединяющих сосуд с источником давления или с другими сосудами.

Металлические сосуды должны быть очищены до загрязнений. Сосуды, предназначенные для работы с вредными веществами 1-го и 2-я классов опасности, подвергают тщательной обработке (нейтрализации, дегазации). Должны быть отключены электрообогрев и привод сосуда.

Внеочередное освидетельствование сосудов, находящихся в эксплуатации, проводится в следующих случаях: если сосуд не эксплуатировался более 12 месяцев; если он был демонтирован и установлен на новом месте; если произведено выправление выпучин или вмятин, а также реконструкция или ремонт сосуда с применением сварки или пайки элементов, работающих под давлением; перед наложением защитного покрытия на стенки сосуда; после аварии сосуда или его элементов, работающих под давлением; по требованию ответственного лица по надзору за техническим состоянием и эксплуатации сосуда.

Сосуды, предназначенные для вредных веществ (жидкостей, газов) 1-го и 2-го классов

опасности, подвергаются испытаниям на герметичность воздухом или инертным газом при давлении, равном рабочему.

Результаты технического освидетельствования записываются в паспорт сосуда с указа- нием разрешенных параметров эксплуатации и сроков следующих освидетельствований. В паспорт также записываются результаты проверки на герметичность и гидравлических испы- таний, а также причины, вызвавшие их необходимость проведения.

Оснащение сосудов и аппаратов

Для управления работой и обеспечения безопасных условий эксплуатации сосуды в зависимости от назначения должны быть оснащены:

- запорной или запорно-регулирующей арматурой;

- приборами для измерения давления;

- приборами для измерения температуры;

- предохранительными устройствами;

- указателями уровня жидкости.

Арматура должна иметь следующую маркировку:

- наименование или товарный знак изготовителя;

- условный проход;

- условное давление, МПа (допускается указывать рабочее давление и допустимую темпера- туру);

- направление потока среды;

- марку материала корпуса.

На маховике запорной арматуры должно быть указано направление его вращения при откры- вании или закрывании арматуры. Арматура с условным проходом более 20 мм, изготовленная из легированной стали или цветных металлов, должна иметь паспорт установленной формы, в котором должны быть указаны данные по химическому составу, механическим свойствам, режимам термообработки и результатам контроля качества изготовления неразрушающими методами.

Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопро- воде между сосудом и запорной арматурой. Манометры должны иметь класс точности не ниже 2,5 — при рабочем давлении сосуда до 2,5 МПа и 1,5 — при рабочем давлении сосуда свыше 2,5 МПа. Манометр нужно выбирать с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Манометр устанавли- вается так, чтобы его показания были отчетливо видны обслуживающему персоналу. Номи- нальный диаметр корпуса манометров, уста-навливаемых на высоте до 2 м от уровня площад-ки наблюдения за ним, должен быть не менее 100 мм, на высоте от 2 до З м - не менее 160 мм. Установка манометров на высоте более З м от уровня площадки не разрешается.

Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить проверку рабочих манометров контрольными 1 раз в год.

Предохранительные устройства

Каждый сосуд должен быть снабжен предохранительными устройствами для защиты от повышения давления выше допустимого значения.

В качестве предохранительных устройств применяются следующие:

- пружинные предохранительные клапаны;

- рычажно-грузовые предохранительные клапаны;

- импульсные предохранительные устройства, состоящие из главного предохранительного клапана и управляющего импульсного клапана прямого действия;

- предохранительные устройства с разрушающимися мембранами (предохранительные мембраны);

- другие устройства, использование которых согласовано с Госпромнадзором.

Основной характеристикой предохранительных клапанов является их пропускная способ- ность — количество рабочем среды в массовых G, кг/ч, или объемных Q, м.куб/ч, единицам сбрасываемое через клапан при установленных значение давления на входе и выходе (проти- водавление), при конкретных значениях температуры рабочей среды на входе в клапан и при определенном ходе золотника.

Разрывные мембраны изготовляют из тонколистовых материалов с учетом свойств и темпе- ратуры сред. В марках устройств указывается наименование или товарный знак изготовителя, номер партии мембран, тип, условный и рабочий диаметр, максимальное и минимальное давления срабатывания при температуре 20 град. С.

Порядок и сроки проверки исправности устройств приводится в инструкциях к ним.

Взрывной клапан типа СППК |

Импульсное устройство |

Мембранное устройство |

|

ИПУ |

МПУ |

Безопасность эксплуатации

баллонов с газом

Безопасность эксплуатации баллонов с газами

Баллон – это сосуд, предназначенный для транспортировки, хранения и использования сжатых (кислород, водород, азот и воздух), сжиженных (хлор, пропан, сероводород и диоксид углеро- да) или растворенных (ацетилен) под давлением газов.

При эксплуатации баллонов могут происходить взрывы, причинами которых являются следующие:

- повреждение корпуса баллона в случае его падения или удара по нему (особенно при темпе- ратуре ниже —30 °С, когда повышается хрупкость стали, из которой изготовлен баллон);

- повышение температуры газа в баллоне, приводящее к росту давления и разрыву баллона;

- переполнение баллона сжиженными газами, приводящее к возрастанию давления выше допустимого (для предотвращения этого 10% объема баллона оставляют свободными);

- попадание масла и других жировых веществ во внутреннюю полость вентилей кислородных баллонов (для предотвращения этого вентили кислородных баллонов ввертывают на глете, фольге или с применением жидкого натриевого стекла);

- загрязнение водорода (в случае водородных баллонов) 1 кислородом в количестве более 1% по объему, например при кислородно-водородной сварке, водородной коррозии, при накоп- лении в баллонах окалины.

Баллоны, в которых давление сжатых газов достигает 15 МПа, изготавливают главным образом из цельнотянутых бесшовных стальных труб. Для хранения газов под давлением до 3 МПа допускается применение сварных баллонов.

На баллонах вместимостью более 100 л устанавливают предохранительные клапана.

Для устойчивости в вертикальном положении на нижнюю сферическую часть баллона насаживают стальной башмак.

На верхней сферической части каждого баллона клеймением наносят следующие данные:

- товарный знак изготовителя;

- номер баллона;

- фактическую массу порожнего баллона (кг);

- дату изготовления и год очередного освидетельствования;

- рабочее давление, МПа (кгс/см.кв);

- пробное гидравлическое давление, МПа (кгс/см.кв);

- вместимость баллонов (л);

- клеймо ОТК изготовителя.

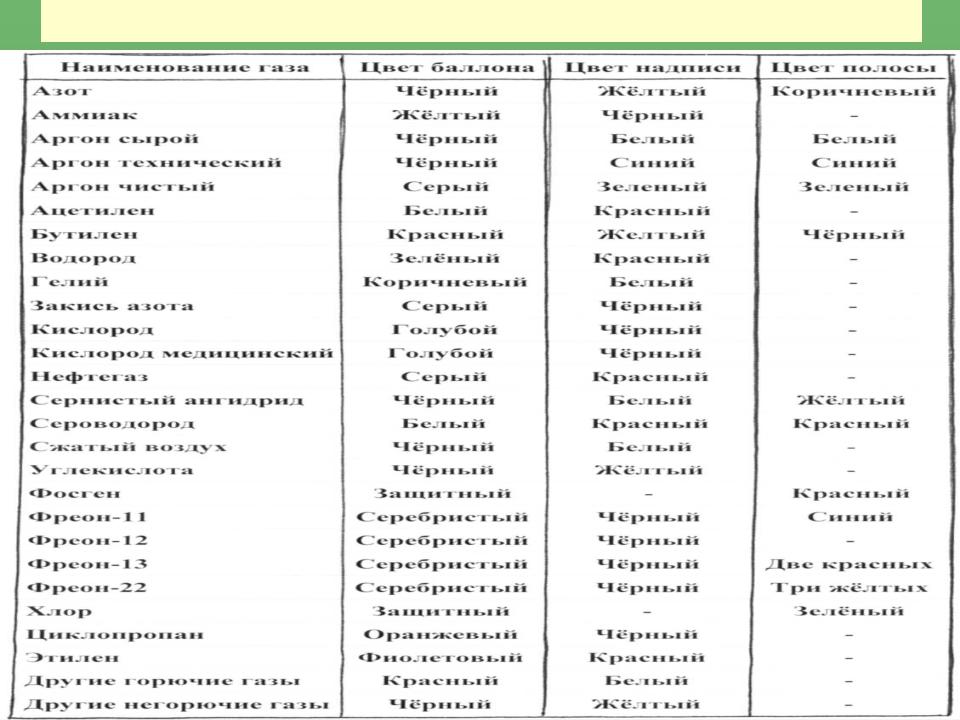

Наружную часть баллонов окрашивают в соответствующий цвет (см. следующий слайд).

Виды баллонов для газа

Газовые баллоны для сварочных работ

Окраска и нанесение надписей на баллоны

Особенности устройства и эксплуатации баллонов

Окраску баллонов и нанесение надписей на них производят масляными, эмалевыми или нитро- красками. Надписи на баллонах наносят по окружности на длину не менее 1/3 окружности, а полосы - по всей окружности.

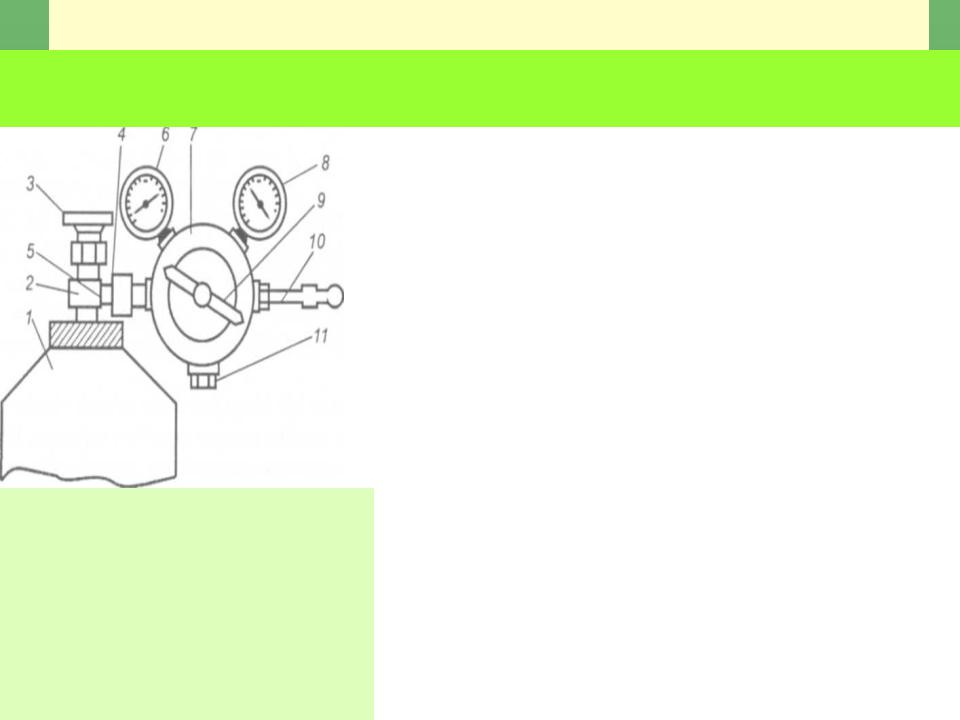

Присоединение редуктора к газовому баллону:

I - газовый баллон, 2 - вентиль; 3 - маховик вентиля; 4 - штуцер; 5 – накидная гайка; 6 - манометр высо- кого давления; 7 - редуктор; 8 – ма- нометр низкого давления; 9 — регу- лировочный винт; 10 – патрубок для выхода газа из редуктора; 11 – предохранительный клапан

Баллоны оснащают вентилями, плотно ввернутыми в

отверстия горловины. Боковые штуцеры вентилей балло- нов, наполняемые водородом и горючими газами, имеют левую резьбу, а баллоны, наполняемые кислородом и негорючими газами, - правую резьбу. Вентили баллонов для взрывоопасных и горючих веществ, а также вредных веществ 1-го и 2-го классов опасности снабжаются заглуш- кой.

Выпуск газов из баллонов в емкости с меньшим рабочим давлением осуществляется через редуктор, предназначен- ный именно для данного газа и окрашенный в соответству-ющий цвет.

Проверяется масса и емкость баллонов. Бесшовные стандартные баллоны вместимостью от 12 до 55 л при уменьшении массы на 7,5% и более, а также при увеличе- нии их вместимости более чем на 1% бракуются и изыма- ются из эксплуатации. Емкость баллона определяется как разность между массой баллона, наполненного водой, и массой опорожненного баллона или с помощью мерных бачков.

Забракованные баллоны независимо от их назначения должны быть приведены в негодное состояние, например путем нанесения насечек на резьбу горловины или прос- верливания отверстий на корпусе, что исключает возмож- ность дальнейшего использования.

Для безопасного наполнения баллона с целью исключения его переполнения на камере низкого давления редуктора устанавливается манометр и пружинный предохранитель-ный клапан, отрегулированный на соответствующее раз-решенное накопление в емкости, в которую перепускается газ.

Техническое освидетельствование баллонов

Баллоны, установленные стационарно, а также находящий ся постоянно на передвижных средствах, в которых хранят сжатый воздух, кислород, азот, аргон, гелий и обезвоженную углекислоту, экспертом органа технадзора подвергаются наружному и внутреннему осмотру и гидравлическому испытанию под пробным давлением один раз в десять лет. В остальные баллоны, а также баллоны со средой, вызывающе разрушение и физико-химическое превра- щение материала (коррозию и т.п.), подвергаются наружному и внутреннему осмотру один раз в четыре года и гидравлическому испытанию пробным давлением один раз в восемь лет.

Освидетельствование баллонов осуществляют в отдельных, специально оборудованных помещениях. Температура воздуха в этих помещениях должна быть не ниже 12 °С. Для внут- реннего осмотра баллонов допускается применение электрического освещения с напряжением не выше 12 В. Освидетельствование баллонов включает: осмотр внутренней и наружной поверхности баллона; проверку массы и вместимости; проведение гидравлического испыта- ния.

Осмотр баллонов осуществляется для выявления на стенках следов коррозии, трещин, плен, вмятин и других повреждений с целью установления их пригодности для дальнейшей эксплуа- тации. Перед осмотром баллоны тщательно очищают и промывают водой, а в необходимых случаях проводят промывку специальным растворителем или дегазирование.

Баллоны, прошедшие осмотр, проверку массы и емкости подвергаются гидравлическому испытанию пробным давлением воды, в 1,5 раза превышающим рабочее давление в течении 1 мин.

После проведения гидравлического испытания баллоны подвергаются пневматическому испытанию давлением воздуха или инертных газов, равным рабочему. Во время пневмати- ческого испытания баллоны должны быть погружены в ванну с водой на глубину 1 м.

При удовлетворительных результатах освидетельствования срок хранения баллонов

продлевают, но не более чем на два года. При неудовлетворительных результатах освиде- тельствования производится повторное освидетельствование баллонов. Если и при повтор- ном освидетельствовании результаты оказались неудовлетворительными, дальнейшее хране- ние всей партии баллонов не допускается. Газ из баллонов удаляется, после чего они подвер- гаются техническому освидетельствованию каждый в отдельности.

При эксплуатации баллонов находящийся в них газ запрещается расходовать полностью. Остаточное давление газа в баллоне должно быть не менее 0,05 МПа (0,5 кгс/см.кв).

Баллоны, переведенные на эксплуатацию при пониженном давлении, можно использовать для заполнения газами, рабочее давление которых не превышает допустимое. При этом на них должны быть указаны масса, рабочее давление, пробно давление и дата проведенного и следующего освидетельствования, а также клеймо испытательного пункта.