- •Лекция 10

- •Требования ОТ к производственному оборудованию

- •Общие требования безопасности к оборудованию

- •Требования безопасности к средствам ограждения и

- •Средства ограждения опасных зон оборудования

- •Требования к исполнению ограждений и

- •Требование безопасности к установке и запуску в работу

- •Тепловое оборудование – «сердце» кухни и пищевой

- •Оборудования для тепловой обработки пищи

- •Продолжение

- •Механическое оборудование для обработки продуктов

- •Продолжение

- •Продолжение

- •Продолжение

- •Цех по переработки овощей

- •Сыродельный цех

- •Оборудование цеха

- •Цех по производству мясных продуктов

- •Продолжение

- •Продолжение

- •Оборудование для производство продукции вида «фаст-фуды»

- •Оборудование кафе для быстрого питания

- •Складское помещение предприятия общественного питания

- •Безопасность эксплуатации торгово-складского оборудования

- •Продолжение

- •Безопасность при металлообработке,

- •Вчем опасность обработки металлов резанием?

- •Защита работающего от травмирования стружкой

- •Меры безопасности при работе со стружкой

- •Инженерно-технические средства

- •Требования технических

- •Технический уровень оборудования – основа его эффективной и безопасной эксплуатации

- •Введение нового технического регламента ТР ТС 010/2011

- •Применение знака соответствия Техническому регламенту

- •Технический регламент РБ «Продукция

- •Безопасность технологических процессов – основа ОТ

- •Технологический регламент

- •Содержание раздела «Безопасная эксплуатация

- •Карта технологического процесса (КТП)

- •Противоаварийная защиты при

- •Противоаварийная автоматическая защита (ПАЗ)

- •Автоматизированная управления противоаварийной

- •ПАЗ для взрывоопасных технологических процессов

- •Особенности применения систем ПАЗ

- •Классификация противоаварийных устройств

- •Устройства автоматического контроля и сигнализации

- •Знаки безопасности

- •Образцы применяемых знаков безопасности

- •Применению СИЗ для отдельных категорий работающих с техническими средствами

- •Обязанности нанимателя по обеспечению работников СИЗ

- •Требования ОТ по применению работниками СИЗ

- •Безопасность выполнения слесарных и

- •Требования ОТ к подготовке рабочего инструмента

- •Меры безопасности при работе с электрифицированным

- •Во время работы с электроинструментом запрещается

- •При возникновении аварийной ситуации

- •Лекция 11

- •Электробезопасность – основа безопасной эксплуатации оборудования на предприятиях

- •Организационные мероприятия по обеспечению

- •электроустановок.

- •ТКП 427-2022 г. имеет раздел 10 «Выполнение работ в электроустановках под напряжением», которого

- •Категорийность электроприемников и обеспечение

- •Классификация помещений по опасности поражения людей электрическим током

- •Классификация электроустановок по ОТ

- •ТКП 290-2010 (02230) "Правила применения и испытания средств защиты,

- •Оценка степени защиты персонала

- •Характеристика степеней защиты

- •Основные и дополнительные электроизолирующие средства,

- •Назначение лица, ответственного за электрохозяйство

- •Обязанности ответственного за электрохозяйство

- •Электрическое сопротивление тела человека

- •Технические причины поражения человека

- •Схемы включения человека в электросети при прямом контакте

- •Схема включения человека в электросеть при косвенном контакте

- •Шаговое напряжение и напряжение прикосновения

- •Требования ОТ к охранным зонам электросетей и кабельным

- •Виды воздействия электрического тока на человека

- •характеристика

- •Причины электротравмирования кожи

- •Особенности воздействия электротока на сердечную деятельность

- •Электрический удар и его виды

- •человека

- •Продолжительность воздействия электрического тока и условия внешней среды

- •Принципы защиты человека от поражения электротоком

- •Классификация и выбор способов и средств защиты от поражения электрическим током

- •Принципы защиты человека от электротока

- •Особенности защиты персонала с системах коммуникации

- •Основы выбора средств защиты для

- •Способы и средства защиты от случайного (прямого)

- •Заземление электроустановок и его защитное действие

- •Защитное заземление электроустановок

- •Схемы заземления электрооборудования

- •Расчет количества стержневых заземлителей

- •Продолжение

- •Удельное сопротивление грунтов при расчете заземления

- •Рекомендуемые значения коэффициента сезонности

- •Значение коэффициентов использования (экранирования)

- •Расчет сопротивления растеканию тока соединительной полосы, уложенной в земле

- •Рекомендуемые параметры элементов заземлителей

- •Защитное зануление электрооборудования

- •Особенности зануления электроустановок

- •Классификация УЗО по виду входного сигнала

- •Защитное отключение с помощью УЗО

- •Устройство УЗО

- •Выравнивание потенциала и

- •Изоляция токоведущих частей электроустановок

- •Контроль изоляции электропроводки

- •Защитные устройства электроустановок

- •Предупредительная сигнализация

- •Изолирующие электрозащитные средства

- •Временные переносные заземления и ограждения

- •Организационные мероприятия по обеспечению электробезопасности

- •Типовая инструкция по охране труда электромонтера по ремонту и обслуживанию электрооборудования

- •Организация работ по устранению аварий

- •Требования ОТ при ремонте электроустановок

- •Требования ОТ к переносным электрическим светильникам

- •Продолжение требований ОТ к переносным светильникам

- •Подготовка и аттестация персонала

- •Классификация категорий персонала электроустановок

- •Требования к квалификации персонала

- •Допуск к проведению специальных работ на энергообъектах

- •Требования к присвоению группы по электробезопасности

- •Порядок присвоения квалификации работникам

- •Освобождение пострадавшего от действия тока

- •Продолжение

- •Примеры действия спасателя по отключения

- •Последовательность действий в зависимости от повреждений

- •Искусственное дыхание

- •Особенности применения ручного портативного аппарата РПА-1 для искусственного дыхания

- •Аппарат для искусственного дыхания ДП-2

- •Массаж сердца

- •Лекция 12

- •Системы газораспределения и газопотребления предприятий

- •Порядок приемки в эксплуатацию объектов

- •Состав исполнительной документации для проверки

- •Пуск в эксплуатацию объектов газопотребления

- •Безопасность эксплуатации сосудов и

- •Классификация сосудов и аппаратов,

- •Госрегистрация сосудов под давлением согласно Правил

- •Сосуды, для которых не нужна госрегистрация

- •Обязанности владельца сосудов или

- •Техническое освидетельствование сосудов

- •Оснащение сосудов и аппаратов

- •Предохранительные устройства

- •Безопасность эксплуатации

- •Безопасность эксплуатации баллонов с газами

- •Виды баллонов для газа

- •Окраска и нанесение надписей на баллоны

- •Особенности устройства и эксплуатации баллонов

- •Техническое освидетельствование баллонов

- •Хранение баллонов с газами

- •Транспортирование баллонов с газами

- •Безопасность эксплуатации газового оборудования

- •Порядок организации ТО, ремонта и хранения ремонта

- •Газопроводы – основной элемент газового хозяйства

- •Требования ОТ при ремонте газопроводов

- •Котельные и их

- •Котельная как объект охраны труда

- •Требования ОТ по безопасной эксплуатации водогрейных котлов

- •Особенности охраны труда в котельных

- •Требования ОТ к помещениям котельных

- •Продолжение

- •Продолжение

- •Водогрейный котел на твердом топливе

- •Требования ОТ к устройству дымоходов водогрейных котлов

- •Требования ОТ к устройству дымоходов (газоходов)

- •Котел на жидком топливе

- •В чем преимущества газовых котлов

- •Газовые конденсатные котлы

- •Газовые горелки для котлов

- •Требования безопасности к приборам, предохранительным

- •Продолжение

- •Продолжение

- •Продолжение

- •продолжение

- •Основные требования к безопасной эксплуатации котлов

- •Продолжение

- •Продолжение

- •Продолжение

- •Охрана труда при работе котельных

- •План локализации и ликвидации аварий в котельной

- •Безопасность эксплуатации

- •Сушильные установки как объект охраны труда

- •Устройство и принцип работы барабанной сушилки

- •Меры безопасности при эксплуатации зерносушильных

- •Продолжение

- •Продолжение

- •Тунельная печь, как объект ОТ

- •Печи для предприятий общественного питания

- •Продолжение

- •Безопасность эксплуатации

- •Классификация газгольдеров и требования ОТ

- •Устройство мокрых газгольдеров

- •газгольдера Сухие газгольдеры - эта группа газгольдеров низкого давления, пред- назначенных для хранения

- •Газгольдеры высокого давления

- •Требования ОТ к проведению газоопасных работ

- •Классификация технологических трубопроводов

- •Требования ОТ к применению трубопроводов

- •Особенности применения трубопроводов внутри

- •Применение компенсаторов и арматуры в трубопроводах

- •Запорно-регулирующая арматура трубопроводов

- •Предохранительные клапана для трубопроводов

- •трубопроводов

- •Водоотделители и конденсатоотводчики

- •жидкостей

- •Огнепреградители для трубопроводов

- •Теплоизоляция трубопроводов

- •Периодичность проведения ревизий

- •Выборочная ревизия трубопроводов высокого давления

- •Полная ревизия трубопроводов

- •Безопасность огневых работ

- •Безопасность огневых работ

- •Обязанности должностных лиц за проведение огневых работ

- •Обязанности исполнителей огневых работ

- •Организация огневых работ

- •Проведение огневых работ в закрытых сооружениях

- •Продолжение

- •Особенности подключения передвижной

- •Подготовка объекта к огневым работам

- •Требования, предъявляемые к организации

- •Требования ОТ к проведению временных огневых работ

- •Проведение огневых работ на объектах с

- •Проведение

- •Особенности электросварки и рабочий инструмент

- •Инструмент и оборудования для электросварки металлов

- •Организация электросварочных работ

- •Требования ОТ к проведению электросварочных работ

- •Организация газосварки металлов

- •Газосварочные горелки и принцип их работы

- •Требования ОТ к проведению газосварочных работ

- •8. Баллоны с кислородом и горючими газами доставлять к месту работы с на-

- •13. Ремонт вентилей баллонов при наличии в них газа и смеси газа с

- •Требования ОТ к электрогазосварщику

- •Спецодежда и обувь для электрогазосварщика

- •Безопасность разогрева и

- •Станция для разогрева битума

- •Требования ОТ при варке и растоплении битума и смол

- •Установка для приготовления смол для герметизации швов

- •Особенности ОТ при применении паяльных ламп

- •Перечень документов для проведения огневых работ

- •Перечень вредных и (или) опасных факторов на рабочем месте электрогазосварщика

Хранение баллонов с газами

Наполненные газом баллоны, рассчитанные на длительный период складского хранения,

подвергаются освидетельствованию в выборочном порядке в количестве не менее 5 штук от партии из 100 баллонов, 10 штук от партии до 500 баллонов и 20 штук от партии свыше 500 баллонов.

Баллоны с газами могут храниться как в специальных помещениях, так и на открытом воздухе. При этом они должны быть защищены от атмосферных осадков и солнечных лучей.

Складское хранение в одном помещении баллонов с кислородом и горючими газами запрещается.

Баллоны с газом, устанавливаемые в помещениях, должны находиться на расстоянии не менее 1 м от радиаторов отоплений других отопительных приборов и печей, а также не менее 5 м от источников тепла с открытым огнем.

Склады для хранения баллонов должны быть одноэтажными с перекрытиями легкого типа без чердаков. Окна и двери помещений должны открываться наружу, для них используются матовые или закрашенные белой краской стекла. Стены перегородки и покрытия складов выполняются из несгораемых материалов не ниже II степени огнестойкости. Высота складских помещений должна быть не менее 3,25 м.

Полы складов должны быть ровные с нескользкой поверхностью, а в складах для баллонов с горючими газами - с поверхностью из материалов, исключающих искрообразование при ударе.

В складских помещениях должны быть вывешены инструкции и плакаты по правилам обраще- ния с баллонами.

Склада оборудуют естественной или искусственной вентиляцией соответствии с требовани-ями санитарных норм при проектировании.

Склады с баллонами, в которых содержатся взрыво- и пожароопасные газы, необходимо располагать в зоне действия молниезащиты.

Складское помещение для хранения баллонов разделяется несгораемыми стенами на отсеки, в каждом из которых допускается хранение не более 500 баллонов (по 40 л) с горючими или ядовитыми газами и не более 1000 баллонов (по 40 л) с негорючими и неядовитыми газами.

В отсеках предусматривается наличие открытых проемов для прохода людей и транспорти- ровки средств механизации. Каждый отсек должен иметь самостоятельный выход наружу.

Наполненные баллоны с насаженными на них башмаками должны храниться в вертикальном положении. Для предохранения от падения их устанавливают в специально оборудованные гнезда или ограждают барьером.

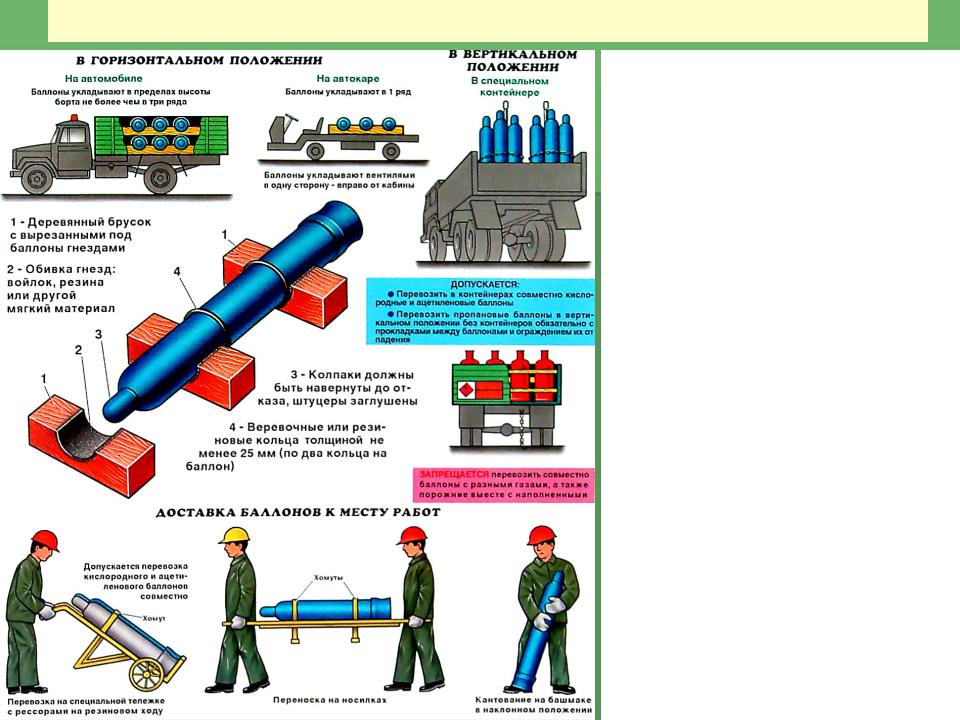

Транспортирование баллонов с газами

Со складов баллоны транспортиру- ются потребителям на специаль- ных тележках или носилках. Ручная переноска баллонов строго запре- щена. Перевозка наполненных газа- ми баллонов производится на рес- сорном транспорте или автокарах в горизонтальном положении обяза- тельно с прокладками между бал- лонами. В качестве прокладок при- меняются деревянные бруски с вырезанными гнездами для балло- нов, а также веревочные или рези- новые кольца толщиной не менее 25 мм (по два кольца на баллон) или другие прокладки, предохраня- ющие баллоны от ударов друг о друга. Все баллоны во время пере- возки укладываются вентилями, направленными в одну сторону. Для перевозки баллонов в верти- кальном положении используются специальные контейнеры, можно перевозить и без них, но обязатель-но с прокладками между баллонами и ограждением во избежание воз-можного падения. Транспортировку и хранение баллонов производят с

навернутыми колпаками.

|

ацетилена |

В ряде случаев нельзя обеспечить подачу ацетилена к постам непосредственно из генера- |

|

|

торов, а приходится доставлять его к месту работы в специальных баллонах. |

Так как ацетилен взрывоопасен, его нельзя хранить и перевозить под давлением в полых |

|

|

баллонах, как это делается при перевозке других горючих газов и кислорода. |

При давлении свыше 2 кг/см.кв газообразный ацетилен в больших объемах становится взры- |

|

|

воопасным. Помещенный же в очень узкие (капиллярные) каналы, он не взрывается. Это свой- |

|

ство учитывается в использовании способа заполнения баллонов для растворенного ацети- |

|

лена в целях безопасной эксплуатации пористой массой и растворителем. В качестве пористой |

|

массы используется активированный уголь, а в качестве растворителя - ацетон. |

После заполнения баллона пористой массой и растворителем на его горловине выбивается |

|

|

масса тары (масса баллона с пористой массой и растворителем, башмаком, кольцом и венти- |

|

лем). |

Освидетельствование баллонов для ацетилена производится на ацетиленовых наполни- |

|

|

тельных станциях не реже чем через пять лет. Оно включает осмотр наружной поверхности, |

|

проверку состояния пористой массы и проведение пневматического испытания. |

От ударов и толчков при эксплуатации ацетиленовых баллонов возможно некоторое |

|

|

измельчение и уплотнение пористой массы. Эго приводит к образованию в верхней части |

|

баллона некоторого пространства без пористой массы и занятого ацетиленом под высоким |

|

давлением, что является опасным при обратных ударах. Поэтому заводы-наполнители |

|

ежегодно проверяют состояние пористой массы. После проверки на сферической части |

|

баллона ставят квадратное клеймо с буквами «ПМ» («проверена масса») и рядом выбивают |

|

месяц и год проверки. |

При эксплуатации состояние пористой массы в баллонах с ацетиленом проверяется на |

|

|

наполнительных станциях не реже одного раза в два года. Осмотр состояния пористой массы |

|

осуществляется через горловину баллона.При удовлетворительном состоянии пористой мас- |

|

сы на каждом баллоне указываются год и месяц проверки, клеймо наполнительной станции, |

|

клеймо с изображением букв «ПМ», удостоверяющее проверку на соответствие требованиям к |

|

nористой массе. |

Баллоны для ацетилена с пористой массой при освидетельствовании испытывают азотом |

|

|

под давлением 3,5 MПа (35 кгс/см.кв). При этом баллоны погружают в воду на глубину 1 м. |

|

Чистота азота должна быть не ниже 97%. |

При емкости 40 л ацетиленовый баллон вмещает примерно около 5000 л растворенного в |

|

|

ацетоне ацетилена. Количество ацетилена в баллоне может быть подсчитано путем умноже- |

|

ния емкости баллона в литрах на давление в атмосферах и на коэффициент 9,2, который учи- |

|

тывает количество ацетона в баллоне и растворимость ацетилена в нем. |

Безопасность эксплуатации газового оборудования

На многих предприятиях используются котельные установки, технологические печи, сушилки и другое оборудование, работающее на природном и сжиженном газе. Это оборудование, газопроводы и установки, регулирующие подачу газа к потребителям, относятся к объектам повышенной опасности.

Общие требования к организации безопасной эксплуатации объектов газораспределительной системы и газораспределения приведены в главе 8 «Правил промышленной безопасности в области газоснабжения Республики Беларусь», утвержденных постановлением МЧС РБ от 2 февраля 2009 г. № 6 (в ред. от 23 февраля 2018 г. № 7).

Природный газ, состоящий в основном (85-98%) из метана, взрывоопасен при концентрации в воздухе 4,5- 17% по объему. Сжиженный газ представляет собой смесь пропана и бутана, взрывающуюся при концентрации в воздухе 2-10% по объему. Природный газ легче воздуха и при утечках может скапливать-ся в верхних частях помещения, а сжиженный газ, который почти в два раза тяжелее воздуха, - в нижних частях помещения, создавая в них взрывоопасную атмосферу.

Прокладываемые по территории предприятия и в помещениях газопроводы и располагаемые газорегуляторные установки, находятся под давлением до 0,6 МПа.

На предприятиях, использующих газ, из числа ИТР приказом руководителя назначаются лица, ответст-венные за безопасную эксплуатацию газового хозяйства, а для обеспечения надзора за его техническим состоянием создается газовая служба.

Привлекаемые к строительству и обслуживанию на предприятии объектов газового хозяйства рабочие

ежегодно проходят повторную проверку знаний обслуживания и безопасной эксплуатации.

К самостоятельному выполнению работ по монтажу, наладке, ремонту, испытанию и эксплуатации газо- проводов и газового оборудования (технических устройств), приборов, систем контроля и управления, газоиспользующих установок, средств защиты газопроводов от электрохимической коррозии допускают-ся рабочие, достигшие 18 лет и не имеющие медицинских противопоказаний, прошедшие обучение в специализированных учреждениях образования, проверку знаний и инструктаж.

Правила по газовому хозяйству запрещают прокладывать газопроводы через подвальные помещения, склады и помещения взрывоопасных производств, помещения горючих материалов, электроподстанций, вентиляционных камер, а также в помещениях с коррозионно-опасной средой. Газопроводы прокладыва-ются с уклоном не менее 0,003 и на них должны устанавливаться устройства для спуска конденсата.

Газопроводы внутри цеха оснащаются продувочными свечами с запорной арматурой, а на каждом отводе к оборудованию устанавливаются отключающие устройства.

После монтажа газопроводы и другие газовые объекты принимаются комиссией, в которую входят представители заказчика, строительно-монтажной организации, предприятия газового хозяйства и местного органа Госпромнадзора. Приемка объектов оформляется актом, который является документам, разрешающим их ввод в эксплуатацию.

Газопроводы перед заполнением газом проверяются контрольной опрессовкой давлением 10 кПа. Газ в цехи и к оборудованию подается газовой службой предприятия, а при ее отсутствии - предприятием газового хозяйства района.

Порядок организации ТО, ремонта и хранения ремонта

Порядок организации и проведения работ по ТО и ремонту объектов газораспределитель- ной системы и газопотребления определяется Инструкциями на эксплуатацию.

Ежегодные графики технического обслуживания и ремонта объекта газораспределительной системы и газопотребления утверждаются техническим руководи- телем организации - собственника объекта и (или) уполномоченного им лица.

Для лиц, занятых технической эксплуатацией объектов газораспределительной системы и газопотребления, должны быть разработаны должностные, технологические инструкции и инструкции по охране труда.

Инструкции разрабатываются с учетом особенностей объектов, требований организаций - изготовителей оборудования и конкретных условий производства.

Технологическая инструкция должна содержать требования по технологической последова- тельности выполнения различных операций, методы и объемы проверки качества выполня- емых работ.

К технологической инструкции по техническому обслуживанию и ремонту оборудования (технических устройств) газорегуляторных пунктов, газорегуляторных установок, газонапол- нительных станций и пунктов, шкафных газорегуляторных пунктов, автомобильных газоза- правочных станций, котельных и других газоисполь-зующих установок должны прилагаться технологические схемы с обозначением мест установки запорной арматуры, газового оборудования и контрольно-измерительных приборов.

Нумерация запорной арматуры, оборудования, контрольно-измерительных приборов должна соответствовать ее нумерации на технологической схеме.

Копии инструкции и схем, а также режимные карты должны быть вывешены на рабочих местах.

Технологическая инструкция, технологическая схема и режимные карты должны пере- сматриваться и переутверждаться руководителем (техническим руководителем) эксплуа- тирующей организации после реконструкции, технического переоснащения и изменения технологического процесса до включения оборудования в работу и в плановом порядке 1 раз в 3 года.

Собственник и (или) уполномоченное им лицо обязаны хранить проектную и исполнитель- ную документацию на находящиеся в эксплуатации объекты постоянно (до их ликвидации).

Сведения о ремонтах, замене оборудования, техническом перевооружении внутренних газопроводов объектов газопотребления должны заноситься в ремонтные журналы с

указанием даты проведения, характера работ и результатов произведенных работ согласно утвержденным графикам, утвержденным техническим руководителем эксплуатирующей организации.

Газопроводы – основной элемент газового хозяйства

Газопровод является важным элементом системы газоснаб- жения. В газораспределительных сетях 80% приходится на газопроводы низкого давления и 20% – на газопроводы среднего и высокого давлений.

Газопроводы низкого давления служат для подачи газа к жилым домам, общественным зданиям и коммунально-бытовым предприятиям.

Газопроводы среднего давления через газорегуляторные пункты (ГРП) снабжают газом газопроводы низкого давления, а также промышленные и коммунально-бытовые предприятия.

Классификация газопроводов по давлению:

-газопроводы высокого давления I категории (рабочее давление газа от 0,6 до 1,2 МПа);

-газопроводы высокого давления II категории (рабочее давление газа от 0,3 до 0,6 МПа);

-газопроводы среднего давления (рабочее давление газа от 0,005 до 0,3 МПа);

-газопроводы низкого давления (рабочее давление газа до 0,005 МПа).

Взависимости от расположения газопроводы делятся на наружные (уличные, внутрикварталь- ные, дворовые, межцеховые) и внутренние (расположенные внутри зданий и помещений), а также на подземные (подводные) и надземные (надводные).

Взависимости от назначения в системе газоснабжения газопроводы подразделяются на распределительные,

газопроводы-вводы, вводные, продувочные, сбросные и межпоселковые.

Распределительными являются наружные газопроводы, обеспечивающие подачу газа от магистральных газопро- водов до газопроводов-вводов, а также газопроводы высокого и среднего давлений, предназначенные для подачи газа к одному объекту.

Газопроводом-вводом считают участок от места присоединения к распределительному газопроводу до отключаю- щего устройства на вводе.

Вводным газопроводом считают участок от отключающего устройства на вводе в здание до внутреннего газопро- вода.

Межпоселковыми являются распределительные газопроводы, расположенные вне территории населенных пунктов.

Внутренним газопроводом считают участок от газопровода-ввода (вводного газопровода) до места подключения газового прибора или теплового агрегата.

Требования ОТ при ремонте газопроводов

Вскрытие или замену установленного на наружных и внутренних газопроводах оборудова- ния (арматуры, фильтров, счетчиков и другого) необходимо проводить только на отключенных участках газопроводов. На отключающих устройствах необходимо установить заглушки, которые должны удовлетворять следующим требованиям:

- соответствовать максимальному давлению газа в газопроводе;

- иметь хвостовики, выступающие за пределы фланцев;

- на хвостовиках должно быть выбито клеймо с указанием давления газа и диаметра газопровода.

Не допускается производить набивку сальников запорной арматуры, разборку резьбовых соединений конденсатных сборников на наружных газопроводах среднего и высокого давления при давлении газа в газопроводе более 0,1 МПа (1кгс/см кВ.).

Не допускается производить замену фланцевых соединений на наружных газопроводах при давлении газа в газопроводе более 150 даПа и менее 40 даПа (150 – 40 мм вод. Ст.). Разборку фланцевых, резьбовых соединений и арматуры на внутренних газопроводах любого давления необходимо производить на отключенном и заглушенном участке газопровода.

Ремонтные работы на газопроводах и оборудовании в загазованных помещениях или сооружениях допускается производить в том случае, если снаружи находится наблюдающий за работающими, который обязан следить за тем, чтобы вблизи не было источников огня и наружные двери загазованного помещения находились постоянно открытыми.

На подземных газопроводах с целью предотвращения искрообразования, перед началом ремонтных работ связанных с разъединением газопровода, необходимо отключить электрозащиту и установить на разъединяемых участках газопровода перемычку (если нет стационарно установленных перемычек).

Все устранения закупорок в газопроводах путем шуровки при помощи металлических шомполов, заливки растворителей или подачи пара необходимо производить при давлении газа в газопроводе не более 500 даПа (500 мм.рт. ст.) с использованием шланговых противогазов.

В процессе производства работ по устранению закупорок в газопроводе, во избежание загазованности и воспламенения газа запрещается:

- выпуск газа в помещение;

- применение открытого огня в помещениях.

После устранения закупорок в газопроводе все резьбовые и фланцевые соединения, которые были разобраны, после сборки необходимо проверить на герметичность газоанализатором, искателем газа или мыльной эмульсией.

Котельные и их

оборудование.

Требования Охраны труда

и безопасности эксплуатации

Котельная как объект охраны труда

Котельная (котельная установка)

- это расположенное в одном поме- щении сооружение, в котором происходит нагрев теплоносителя (жидкости или пара) с помощью специальных устройств (котлов) для нужд отопления, вентиляции, горячего водоснабжения, а также технологических нужд. После нагрева ло нужной температуры теплоноситель от котельной пос- тупает к потребителям с помощью тепловых или паровых сетей.

Тепловые сети делят на магистральные, квартальные и местные.

Основное устройство котельной - это паровой или (и) водогрейный котел, в котором осуществляется нагрев теплоносителя. Котельные могут работать на твердом (уголь), жидком (мазут, дизтопливо) или газообразном топливе (природный газ). Образующиеся при работе котлов дымовые газы отводятся при помощи дымовой трубы.

По исполнению котельные делятся на следующие виды:

- блочные модульные котельные; - крышные котельные; - встроенные котельные;

- отдельно стоящие котельные.

Требования ОТ по безопасной эксплуатации водогрейных котлов

Постановлением МЧС РБ от 19.03.2015 г. № 4 внесены изменения в «Правила устройства и безопасной эксплуатации паровых котлов с давлением пара не более 0,07 МПа (о,7 бар) и водогрейных кот- лов с температурой нагрева воды не выше 115 град. С», утверж- денные постановлением МЧС РБ от 31.12.2013 г. № 79 (в ред. от 10.03.2015 г.) и которые вступили в действие с 01.04.2015 г.

При осмотре обслуживаемых котлов и относящегося к ним оборудования машинист обязан проверить:

—наличие на котле таблички с указанием регистрационного номера, разрешенного давления, числа, месяца и года следующего внутреннего осмотра и гидравлического испытания;

—исправность котла, топки, гарнитуры, арматуры;

—уровень воды в барабанах паровых котлов, исправность водоуказательных приборов, сигнализаторов предельных уровней воды;

—давление пара во всех работающих паровых котлах, давление воды в водогрейных котлах;

—исправность предохранительных клапанов путем их продувки и осмотра правильности закрепления груза;

—действие всех имеющихся в котельной питательных и циркуляционных насосов путем кратковременного пуска их в работу;

—исправность спускной и продувочной арматуры и отсутствие в ней пропусков. На маховиках арматуры должно быть обозначено направление вращения при открывании и закрывании арматуры;

—состояние и работу системы вентиляции, а также дымососов, обращая внимание на отсутствие вибрации, шумов и стуков во время их работы;

—положение воздушных заслонок, величину тяги и дутья;

—состояние и работу пароперегревателей, экономайзеров и воздухоподогревателей;

—сроки проведения последних продувок котлов, пароперегревателей, экономайзеров и воздухоподогревателей (по журналу);

—соответствие режима работы котлов заданным параметрам;

—температуру уходящих газов за котлом и температуру перегретого пара;

—исправность диафрагм взрывных (предохранительных) клапанов топки и газоходов;

—состояние автоматики безопасности и регулирования.

Не разрешается принимать или сдавать смену во время аварии в котельной.

Растопку котла машинист обязан производить только при наличии распоряжения, записанного в сменном журнале ответственным за исправное состояние и безопасную эксплуатацию котлов