- •Лекция 10

- •Требования ОТ к производственному оборудованию

- •Общие требования безопасности к оборудованию

- •Требования безопасности к средствам ограждения и

- •Средства ограждения опасных зон оборудования

- •Требования к исполнению ограждений и

- •Требование безопасности к установке и запуску в работу

- •Тепловое оборудование – «сердце» кухни и пищевой

- •Оборудования для тепловой обработки пищи

- •Продолжение

- •Механическое оборудование для обработки продуктов

- •Продолжение

- •Продолжение

- •Продолжение

- •Цех по переработки овощей

- •Сыродельный цех

- •Оборудование цеха

- •Цех по производству мясных продуктов

- •Продолжение

- •Продолжение

- •Оборудование для производство продукции вида «фаст-фуды»

- •Оборудование кафе для быстрого питания

- •Складское помещение предприятия общественного питания

- •Безопасность эксплуатации торгово-складского оборудования

- •Продолжение

- •Безопасность при металлообработке,

- •Вчем опасность обработки металлов резанием?

- •Защита работающего от травмирования стружкой

- •Меры безопасности при работе со стружкой

- •Инженерно-технические средства

- •Требования технических

- •Технический уровень оборудования – основа его эффективной и безопасной эксплуатации

- •Введение нового технического регламента ТР ТС 010/2011

- •Применение знака соответствия Техническому регламенту

- •Технический регламент РБ «Продукция

- •Безопасность технологических процессов – основа ОТ

- •Технологический регламент

- •Содержание раздела «Безопасная эксплуатация

- •Карта технологического процесса (КТП)

- •Противоаварийная защиты при

- •Противоаварийная автоматическая защита (ПАЗ)

- •Автоматизированная управления противоаварийной

- •ПАЗ для взрывоопасных технологических процессов

- •Особенности применения систем ПАЗ

- •Классификация противоаварийных устройств

- •Устройства автоматического контроля и сигнализации

- •Знаки безопасности

- •Образцы применяемых знаков безопасности

- •Применению СИЗ для отдельных категорий работающих с техническими средствами

- •Обязанности нанимателя по обеспечению работников СИЗ

- •Требования ОТ по применению работниками СИЗ

- •Безопасность выполнения слесарных и

- •Требования ОТ к подготовке рабочего инструмента

- •Меры безопасности при работе с электрифицированным

- •Во время работы с электроинструментом запрещается

- •При возникновении аварийной ситуации

- •Лекция 11

- •Электробезопасность – основа безопасной эксплуатации оборудования на предприятиях

- •Организационные мероприятия по обеспечению

- •электроустановок.

- •ТКП 427-2022 г. имеет раздел 10 «Выполнение работ в электроустановках под напряжением», которого

- •Категорийность электроприемников и обеспечение

- •Классификация помещений по опасности поражения людей электрическим током

- •Классификация электроустановок по ОТ

- •ТКП 290-2010 (02230) "Правила применения и испытания средств защиты,

- •Оценка степени защиты персонала

- •Характеристика степеней защиты

- •Основные и дополнительные электроизолирующие средства,

- •Назначение лица, ответственного за электрохозяйство

- •Обязанности ответственного за электрохозяйство

- •Электрическое сопротивление тела человека

- •Технические причины поражения человека

- •Схемы включения человека в электросети при прямом контакте

- •Схема включения человека в электросеть при косвенном контакте

- •Шаговое напряжение и напряжение прикосновения

- •Требования ОТ к охранным зонам электросетей и кабельным

- •Виды воздействия электрического тока на человека

- •характеристика

- •Причины электротравмирования кожи

- •Особенности воздействия электротока на сердечную деятельность

- •Электрический удар и его виды

- •человека

- •Продолжительность воздействия электрического тока и условия внешней среды

- •Принципы защиты человека от поражения электротоком

- •Классификация и выбор способов и средств защиты от поражения электрическим током

- •Принципы защиты человека от электротока

- •Особенности защиты персонала с системах коммуникации

- •Основы выбора средств защиты для

- •Способы и средства защиты от случайного (прямого)

- •Заземление электроустановок и его защитное действие

- •Защитное заземление электроустановок

- •Схемы заземления электрооборудования

- •Расчет количества стержневых заземлителей

- •Продолжение

- •Удельное сопротивление грунтов при расчете заземления

- •Рекомендуемые значения коэффициента сезонности

- •Значение коэффициентов использования (экранирования)

- •Расчет сопротивления растеканию тока соединительной полосы, уложенной в земле

- •Рекомендуемые параметры элементов заземлителей

- •Защитное зануление электрооборудования

- •Особенности зануления электроустановок

- •Классификация УЗО по виду входного сигнала

- •Защитное отключение с помощью УЗО

- •Устройство УЗО

- •Выравнивание потенциала и

- •Изоляция токоведущих частей электроустановок

- •Контроль изоляции электропроводки

- •Защитные устройства электроустановок

- •Предупредительная сигнализация

- •Изолирующие электрозащитные средства

- •Временные переносные заземления и ограждения

- •Организационные мероприятия по обеспечению электробезопасности

- •Типовая инструкция по охране труда электромонтера по ремонту и обслуживанию электрооборудования

- •Организация работ по устранению аварий

- •Требования ОТ при ремонте электроустановок

- •Требования ОТ к переносным электрическим светильникам

- •Продолжение требований ОТ к переносным светильникам

- •Подготовка и аттестация персонала

- •Классификация категорий персонала электроустановок

- •Требования к квалификации персонала

- •Допуск к проведению специальных работ на энергообъектах

- •Требования к присвоению группы по электробезопасности

- •Порядок присвоения квалификации работникам

- •Освобождение пострадавшего от действия тока

- •Продолжение

- •Примеры действия спасателя по отключения

- •Последовательность действий в зависимости от повреждений

- •Искусственное дыхание

- •Особенности применения ручного портативного аппарата РПА-1 для искусственного дыхания

- •Аппарат для искусственного дыхания ДП-2

- •Массаж сердца

- •Лекция 12

- •Системы газораспределения и газопотребления предприятий

- •Порядок приемки в эксплуатацию объектов

- •Состав исполнительной документации для проверки

- •Пуск в эксплуатацию объектов газопотребления

- •Безопасность эксплуатации сосудов и

- •Классификация сосудов и аппаратов,

- •Госрегистрация сосудов под давлением согласно Правил

- •Сосуды, для которых не нужна госрегистрация

- •Обязанности владельца сосудов или

- •Техническое освидетельствование сосудов

- •Оснащение сосудов и аппаратов

- •Предохранительные устройства

- •Безопасность эксплуатации

- •Безопасность эксплуатации баллонов с газами

- •Виды баллонов для газа

- •Окраска и нанесение надписей на баллоны

- •Особенности устройства и эксплуатации баллонов

- •Техническое освидетельствование баллонов

- •Хранение баллонов с газами

- •Транспортирование баллонов с газами

- •Безопасность эксплуатации газового оборудования

- •Порядок организации ТО, ремонта и хранения ремонта

- •Газопроводы – основной элемент газового хозяйства

- •Требования ОТ при ремонте газопроводов

- •Котельные и их

- •Котельная как объект охраны труда

- •Требования ОТ по безопасной эксплуатации водогрейных котлов

- •Особенности охраны труда в котельных

- •Требования ОТ к помещениям котельных

- •Продолжение

- •Продолжение

- •Водогрейный котел на твердом топливе

- •Требования ОТ к устройству дымоходов водогрейных котлов

- •Требования ОТ к устройству дымоходов (газоходов)

- •Котел на жидком топливе

- •В чем преимущества газовых котлов

- •Газовые конденсатные котлы

- •Газовые горелки для котлов

- •Требования безопасности к приборам, предохранительным

- •Продолжение

- •Продолжение

- •Продолжение

- •продолжение

- •Основные требования к безопасной эксплуатации котлов

- •Продолжение

- •Продолжение

- •Продолжение

- •Охрана труда при работе котельных

- •План локализации и ликвидации аварий в котельной

- •Безопасность эксплуатации

- •Сушильные установки как объект охраны труда

- •Устройство и принцип работы барабанной сушилки

- •Меры безопасности при эксплуатации зерносушильных

- •Продолжение

- •Продолжение

- •Тунельная печь, как объект ОТ

- •Печи для предприятий общественного питания

- •Продолжение

- •Безопасность эксплуатации

- •Классификация газгольдеров и требования ОТ

- •Устройство мокрых газгольдеров

- •газгольдера Сухие газгольдеры - эта группа газгольдеров низкого давления, пред- назначенных для хранения

- •Газгольдеры высокого давления

- •Требования ОТ к проведению газоопасных работ

- •Классификация технологических трубопроводов

- •Требования ОТ к применению трубопроводов

- •Особенности применения трубопроводов внутри

- •Применение компенсаторов и арматуры в трубопроводах

- •Запорно-регулирующая арматура трубопроводов

- •Предохранительные клапана для трубопроводов

- •трубопроводов

- •Водоотделители и конденсатоотводчики

- •жидкостей

- •Огнепреградители для трубопроводов

- •Теплоизоляция трубопроводов

- •Периодичность проведения ревизий

- •Выборочная ревизия трубопроводов высокого давления

- •Полная ревизия трубопроводов

- •Безопасность огневых работ

- •Безопасность огневых работ

- •Обязанности должностных лиц за проведение огневых работ

- •Обязанности исполнителей огневых работ

- •Организация огневых работ

- •Проведение огневых работ в закрытых сооружениях

- •Продолжение

- •Особенности подключения передвижной

- •Подготовка объекта к огневым работам

- •Требования, предъявляемые к организации

- •Требования ОТ к проведению временных огневых работ

- •Проведение огневых работ на объектах с

- •Проведение

- •Особенности электросварки и рабочий инструмент

- •Инструмент и оборудования для электросварки металлов

- •Организация электросварочных работ

- •Требования ОТ к проведению электросварочных работ

- •Организация газосварки металлов

- •Газосварочные горелки и принцип их работы

- •Требования ОТ к проведению газосварочных работ

- •8. Баллоны с кислородом и горючими газами доставлять к месту работы с на-

- •13. Ремонт вентилей баллонов при наличии в них газа и смеси газа с

- •Требования ОТ к электрогазосварщику

- •Спецодежда и обувь для электрогазосварщика

- •Безопасность разогрева и

- •Станция для разогрева битума

- •Требования ОТ при варке и растоплении битума и смол

- •Установка для приготовления смол для герметизации швов

- •Особенности ОТ при применении паяльных ламп

- •Перечень документов для проведения огневых работ

- •Перечень вредных и (или) опасных факторов на рабочем месте электрогазосварщика

Продолжение

Очень опасна работа печи с незагруженной пекарной камерой, так как при этом отсутствует теплоотдача трубок выпекаемым изделиям, что может привести к недопустимому повышению давления в трубках и к их разрыву.

Возможна лишь кратковременная (не более 5 мин) нормальная работа топки с незагруженной пекарной камерой. Если же пекарная камера не загружена в течение более длительного времени, подачу топлива в топку прекращают.

К эксплуатации хлебопекарных печей могут быть допущены только лица,

прошедшие специальную подготовку и знакомые с инструкциями по безопасной эксплуатации печей, отапливаемых природным газом.

При эксплуатации парогенераторов и водогрейных котлов, устанавливаемых на печах, следует руководствоваться «Правилами устройства и безопасной эксплуатации паровых котлов», при эксплуатации печей с пароводяными нагрева- тельными трубками «Правилами безопасности по эксплуатации нагревательных труб для хлебопекарных печей», а при эксплуатации печей с электрообогревом

следует руководствоваться инструкциями по эксплуатации электрооборудования.

Оборудование пекарного отделения должно иметь ограждения на всех опасных частях (шестерни, концы валов и др.). Каждое опасное звено печи имеет индивидуальное ограждение.

Необходимо, чтобы ручной привод печи имел блокировку, исключающую пуск электродвигателя во время работы печи на ручном приводе.

Рабочее место у печей должно быть защищено воздушной завесой от горячих паров и газов, выходящих из печи.

Вынимать горячие формы и листы из печи следует с помощью рукавиц.

Для осмотра пекарной камеры нужно пользоваться низковольтным освещением.

В процессе работы люлечной хлебопекарной печи запрещено:

- наклонять и поворачивать люльку вокруг своей оси;

- смазывать ушедшую под перекрытие люльку;

- отводить в сторону рукой прошедшую люльку и смазывать нижнюю.

Безопасность эксплуатации

газгольдеров и газотрубопроводящих систем

Классификация газгольдеров и требования ОТ

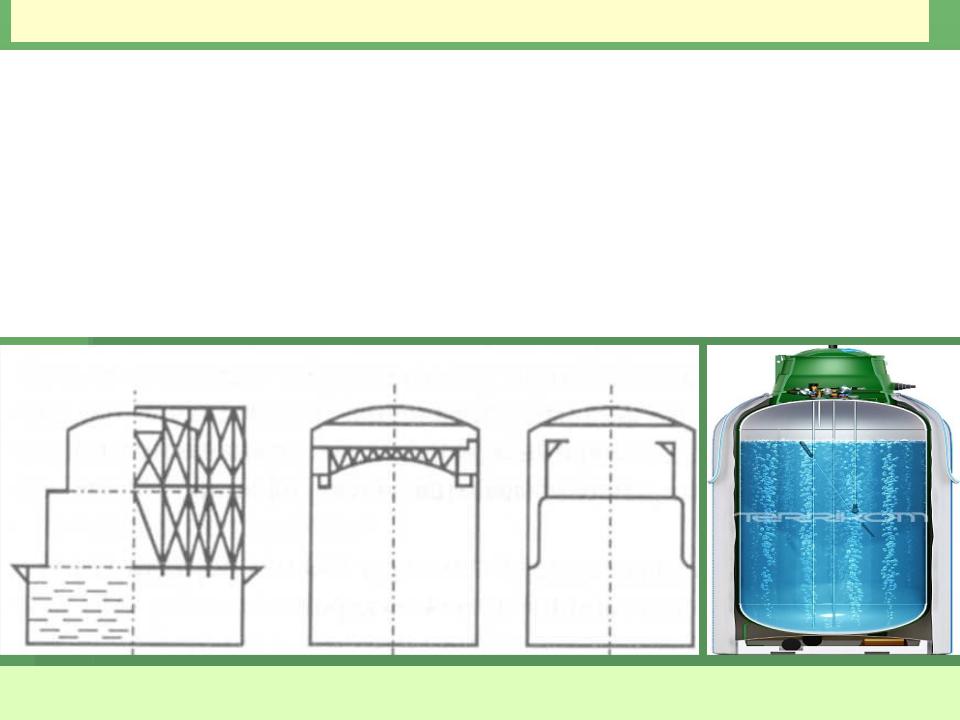

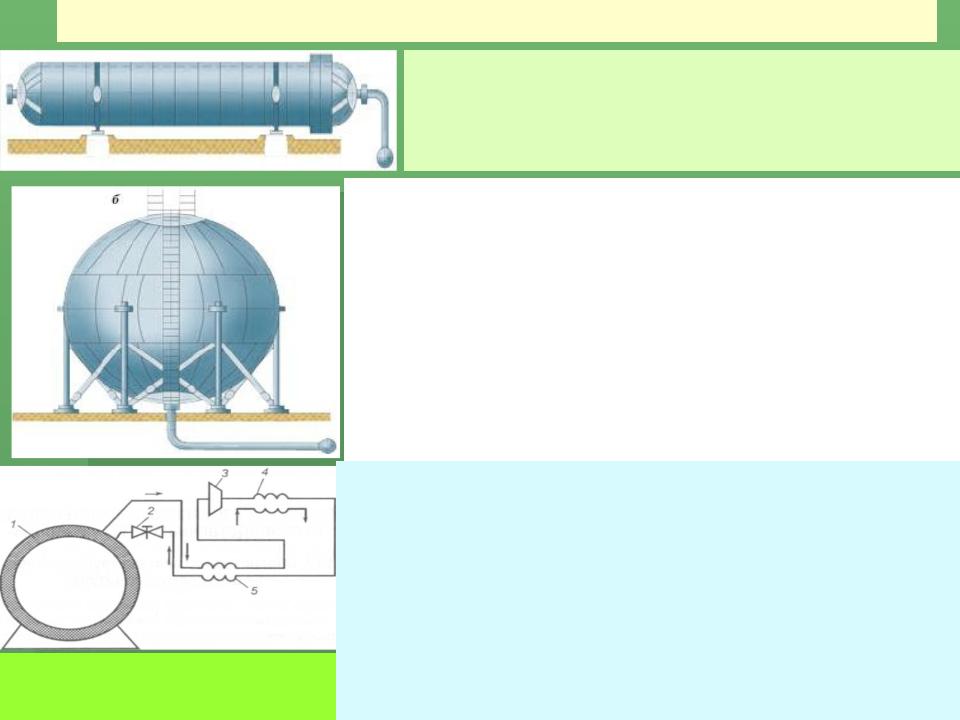

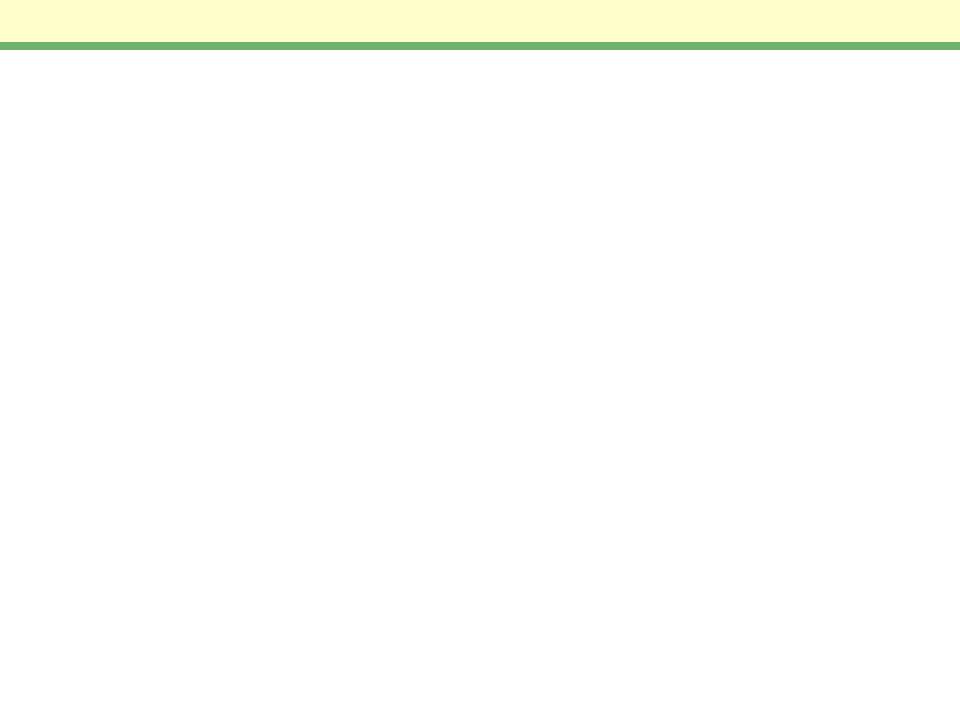

Для хранения газов применяют вертикальные, горизонтальные цилиндрические или шаровые резервуары. При этом сферические резервуары используют на сырьевых скла-дах. На промежуточных складах и производственных площадках сжиженные газы хранят в цилиндрических емкостях со сферическими днищами.

Газгольдеры – это сложные инженерные сооружения, снабженные специальными устройства- ми для регулирования основных параметров хранимых в них газов (количества, давления, температуры, состава и т.п.). В зависимости от рабочего давления газгольдеры подразделя- ются на два класса:

I класс - газгольдеры низкого давления с рабочим давлением до 7 кПа. Они характеризуются переменным рабочим объемом, а давление газа в процессе их наполнения или опорожнения остается неизменным;

II класс - газгольдеры высокого давления с рабочим давлением 0,07-3,0 МПа и выше. Их гео- метрический объем остается постоянным, давление при наполнении изменяется в пределах, определяемых параметрами технологического процесса, а также прочностью и надежностью сооружения

а |

б |

в |

г |

|

|

||

|

|

|

Газгольдеры низкого (а-в) и высокого (г) давления: а - мокрый с вертикальными направляющими, б - сухой поршневого типа; в - сухой с гибкой секцией (мембраной); г – вертикальный.

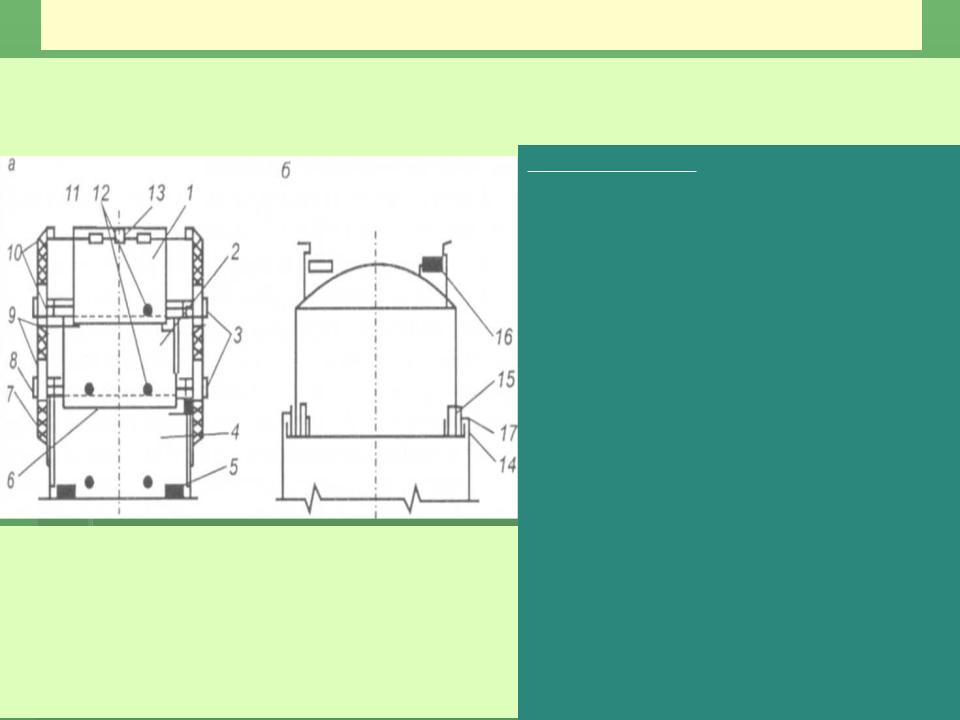

Устройство мокрых газгольдеров

Мокрые газгольдеры с вертикальными направляющими (емкостью от 100 до 3000 м.куб) используют для хранения газов, не вызывающих усиленную коррозию металлов (аргона, азота, кислорода, водорода, аммиака, метана, оксида и диоксида углерода, ацетилена, природного газа и др.).

Схема мокрого газгольдера при высшем положении колокола и телескопа (а) и размещение догрузки

(б): / - колокол; 2 - телескоп; 3 - кольцевые площадки с перилами; 4 - резервуар; 5 - подставки; 6 - переливной карман; 7 - вертикальная направляющая (внутренняя); 8 - вертикальная направляющая (внешняя), 9 - нижние ролики; 10 - верхние ролики; 11- колпак; 12 - линзы; 13 - люки; 14 - нижний гидрозатвор колокола; 15 - чугунные грузы; 16 - бетонные грузы; /7- верхний гидрозатвор телескопа

Мокрый газгольдер состоит из наземного сталь- ного резервуара для воды (водяного бассейна), расположенного на фундаменте, и подвижных звеньев для газа: колокола (резервуара без дна) 1 и телескопа (резервуара без дна и крыш- ки) 2. Передвижные звенья (телескоп и колокол) газгольдера вертикально перемещаются по внешним и внутренним направляющим 7 и 8, на которые они опираются при помощи верхних и нижних роликов 9 и 10. При наполнении газ-гольдера колокол под давлением газа поднима-ется и, захватывая своим нижним гидрозатво-ром 14 обратный верхний гидрозатвор 17, под-нимает телескоп. Нижний гидрозатвор колокола захватывает воду из водяного бассейна, что позволяет образовать газонепроницаемый гидрозатвор.

Нижний и верхний гидрозатворы являются сое- динительными конструкциями между подвиж- ными звеньями и работают как основные эле- менты уплотнения для поддерживания давле- ние газа от 1,25 до 2,40 кПа. Для создания в газгольдере давления газа 4 кПа колокол догру- жают по нижнему кольцу чугунными грузами 15,

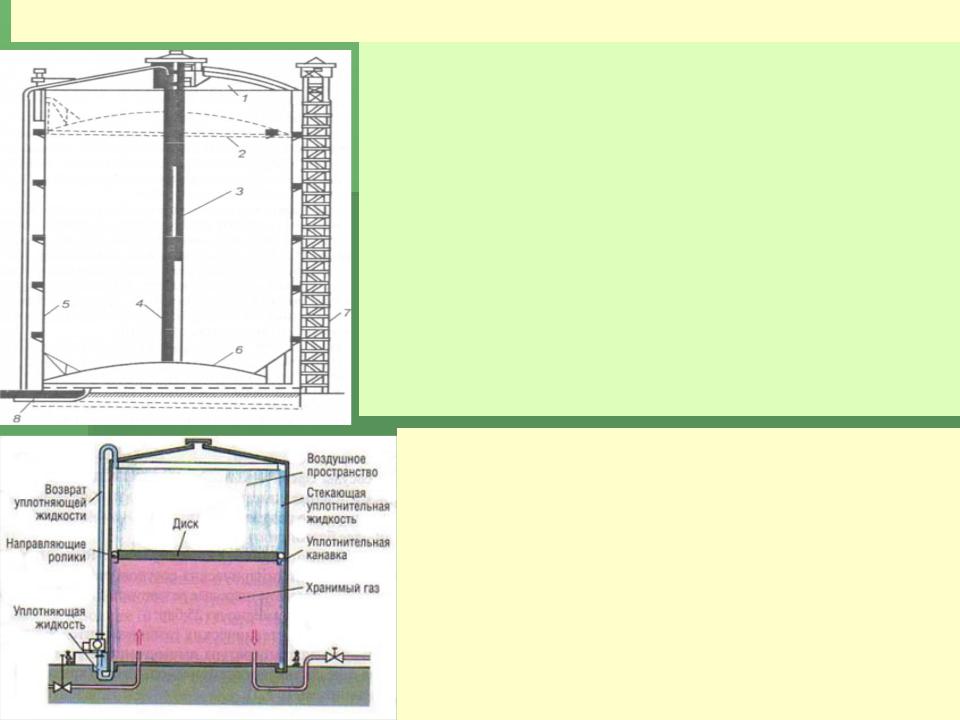

газгольдера Сухие газгольдеры - эта группа газгольдеров низкого давления, пред- назначенных для хранения таких газов, для которых не допускается увлажнение. К ним относятся конструкции поршневого типа, а также газгольдеры с гибкой секцией.

Сухой газгольдер поршневого типа (см. рис.1) состоит из цилиндриче ского стального корпуса, поршня (шайбы) и стальной кровли. Газ подают под поршень газгольдера, в результате чего поршень поднимается на определенную высоту. Для предотвращения перетекания газа в объем корпуса над поршнем предусмотрена установка специального уплотняющего устройства. Газонепроницаемость затвора обеспечивается путем использования специального масла с низкой температурой застывания. Над поршневое пространство газгольдера вентилируется через центральный фонарь.

В стальном цилиндрическом корпусе сухого газгольдера с гибкой секцией находится перемещающаяся по высоте шайба. Между корпусом и шайбой расположена гибкая секция (мембрана) из прорезиновой ткани. Шайба под давлением газа поднимается, а при выпуске – опускается, выдавливания газ из газгольдера.

Сухой газгольдер (рис.2) конструктивно является вертикальным стальным цилиндром с высотой 20-30 метров. Внутри него находится вертикально переме- щаемый диск, которые делит пространство резерву- ара на две камеры. Диск создает газонепроницаемое уплотнение относительно стенок газгольдера при помощи жидкого битума. Жидкотекучий битум запи- рает зазор диском и стенкой резервуара. Он подается в специальную уплотнительную канавку, где собира- ется, образует затвор а затем соскальзывает вниз. После этого битум улавливается и вновь подается сверху в канавку. Своей массой диск давит на газ, создавая необходимое для его транспортировки давление. Когда газ закачивается в газгольдер, диск поднимается, а когда емкость опорожняется – опускается вниз.

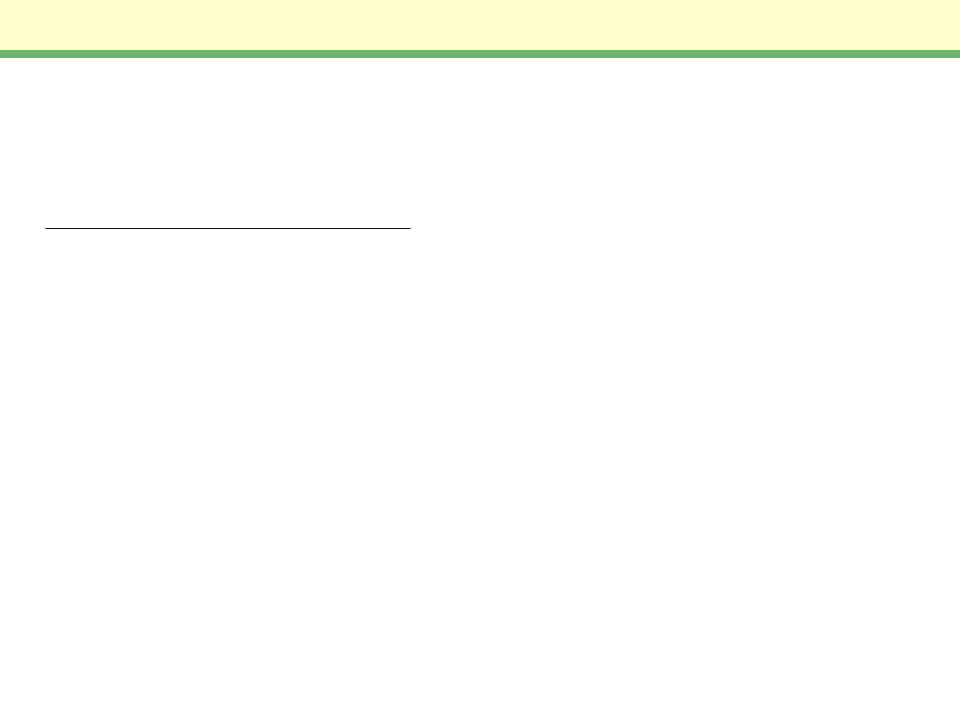

Газгольдеры высокого давления

Для хранения аммиака, хлора и этиленхло- рида объемом до 200 м.куб используют гори- зонтальные цилиндрические резервуары, а для бутана, пропана и других газов – шаро- вые (сферические) резервуары.

Газ в газгольдерах хранится под давлением до 1.8 МПа. Принято выделять газгольдеры переменного и постоянного объема. Газгольдеры переменного объёма имеют вместимость до 100 тыс. м. куб, а постоянного объёма – от 50—270 м. куб (сферические) до 300—4000 м. куб. (цилиндрические).

Газгольдеры постоянного объёма располагаются обычно на поверхности земли и соединяются между собой трубопроводами,

образуя батареи ёмкостью 20–30 тыс. м.куб. Группу газгольдеров по периметру обвалковывают по периметру замкнутым валом или ограждающей стенкой из несгораемых материалов высотой не менее 1 м. Обвалковыванное пространство должно вмещать не менее 80 % емкости всей группы резервуаров газгольдеров.

|

На рис. приведена схема работы газгольдера высокого давления. При |

|

нагреве сосуда за счет температуры окружающей среды часть продукта |

|

испаряется. Пары проходят через теплообменник 5 и после сжатия комп- |

|

рессором 3 поступают в конденсатор 4, где охлаждаются и конденсируют- |

|

ся. Сконденсированная жидкость дополнительно охлаждается в теплооб- |

|

меннике 5 встречными холодными парами и через дроссель 2, снижаю- |

|

щий давление сжиженного газа до давления в сосуде 1. Газгольдеры |

|

имеют предохранительные клапана манометры для замера давления газа |

|

в паровой форме, указатели уровня, сигнализацию и приборы автоматики |

|

и контроля за процессом хранения газа. |

1 – сосуд; 2 - дроссель; 3 – |

Применяются изотермические газгольдеры высокого давления, кото- |

компрессор; 4 – конденсатор; 5 - |

рые входят в состав подземных газохранилищ. Они имеют холодильные |

теплообменник |

установки и насосные станции для перекачивания газов. |

Требования ОТ к проведению газоопасных работ

К газоопасным относятся работы, связанные с осмотром, чисткой, ремонтом, разгерме- тизацией технологического оборудования, коммуникаций, в том числе работы внутри емкос- тей, при проведении которых имеется или не исключается возможность выделения в рабочую зону взрыво- и пожароопасных или вредных паров, газов и других веществ, способных выз- вать взрыв, загорание, оказать вредное воздействие на организм человека, а также работы, которые проводятся при недостаточном содержании кислорода (объемная доля ниже 20%).

По каждому цеху (производству) должен быть разработан перечень газоопасных работ:

- проводимых с оформлением наряда-допуска;

- проводимых без его оформления, но с обязательной регистрацией таких работ перед их нача- лом в журнале установленной формы;

- вызванных необходимостью ликвидации или локализации аварийных ситуаций или аварий.

Перечень газоопасных мест и газоопасных работ утверждает главный инженер предприя- тия с указанием наименования выделяющихся токсичных и газоопасных веществ. В газоопас- ных местах вывешивают соответствующие плакаты и предупредительные знаки.

Ответственность за организацию безопасного проведения работ в цеху несет его началь- ник. Контроль за безопасностью работ на предприятии осуществляет служба охраны труда.

Газоопасные работы должны производиться только в дневное время за исключением ава- рийных случаев. При необходимости проведения этих работ в ночное время или внутри емкос- ти для местного освещения следует пользоваться аккумуляторным фонарем напряжением не выше 12 В во взрывозащищенном исполнении, включение и выключение которого осуществ- ляется вне взрывоопасной зоны.

К выполнению газоопасных работ могут быть привлечены специально обученные работники, имеющие навыки по оказанию доврачебной медицинской помощи, спасению пострадавших и способные выполнять работу в средствах индивидуальной защиты органов дыхания, а также знающие свойства веществ в местах проведения работ. Каждой бригаде выдается наряд- допуск, действительный на одну смену, на определенное рабочее место и вид работы.

Место проведения газоопасных работ должно быть обеспечено исправными средствами пожаротушения и средствами индивидуальной защиты, соответствующими инструментами и приспособлениями, предназначенными для обеспечения безопасности исполнителей.

Классификация технологических трубопроводов

Трубопровод - это сооружение из труб, деталей, арматуры, плотно соединенных между собой, предназначенное для транспортирования технологической среды.

Согласно «Правилам устройства и безопасной эксплуатации технологических трубопрово- дов», утвержденным Постановлением МЧС от 21.03.2007 г. № 20, все технологические трубопро- воды, работающие под давлением до 10 МПа, в зависимости от класса опасности передавае-мой по ним технологической среды (газ, жидкость или порошки) подразделяются на группы (А, Б, В) и в зависимости от рабочих параметров среды (давления и температуры) - на пять категорий (1- У).

К группе А относятся трубопроводы, по которым транспортируют вещества 1-го, 2-го и 3-го класса опасности, к группе Б – трубопроводы, транспортирующие ГВ, в том числе СГ, ЛВЖ и ГЖ, а к группе В – трудногорючие и негорючие вещества.

Требования безопасности и надежности трубопроводов должны предусматривать:

- возможность использования подъемно-транспортных средств, непосредственного наблюдения за техническим состоянием трубопроводов и выполнением всех видов работ по контролю, термической обработке швов и их испытанию;

- разбивку трубопроводов на технологические узлы и блоки;

- изоляцию и защиту трубопроводов от коррозии, вторичных проявлений молнии и статичес- кого электричества;

- наименьшую протяженность трубопровода;

- исключение провисания и образования застойных зон в трубопроводах;

- возможность компенсации температурных деформаций трубопроводов.

К трубопроводам, используемым для передачи рабочих сред на предприятиях пищевой и фармацевтической промышленности, предъявляется ряд жестких требований:

- они не должны вступать в химические реакции с транспортируемыми продуктами и необходи- мыми для их изготовления веществами;

- отсутствие выделения ионов тяжелых металлов при контакте с водной средой;

- устойчивость к кислотам (например, лимонной и уксусной, часто применяемым в пищевой промышленности), щелочам, хлорсодержащим соединениям и сильным окислителям;

- высокая прочность и износостойкость в условиях высоких температур и переменных рабочих давлений, а также механических и вибрационных воздействий;

- соответствие гигиеническим требованиям, установленным отечественными ГОСТами и международными стандартами. Трубы снаружи и изнутри должны легко очищаться от остатков транспортируемых веществ, не реагировать с моющими и дезинфицирующими растворами.

Требования ОТ к применению трубопроводов

К обслуживанию трубопроводов могут быть допущены лица не моложе 18 лет, прошедшие обязательные медосмотры, обучение, аттестацию в установленном порядке. Для ведения над- зора за состоянием трубопроводов и безопасностью их обслуживания руководитель организа- ции должен назначить приказом ответственное лицо, имеющее соответствующую квалифи- кацию.

Прокладку технологических трубопроводов осуществляют по проекту и в соответствии с ТИПА и технической документацией, учитывающую специфику транспортируемой среды.

Трубопроводы в зависимости от назначения и условий эксплуатации прокладывают различ- ными способами: подземным - в проходных каналах (туннелях), в непроходных каналах и непосредственно в грунте; наземным - на опорах; надземным - на эстакадах, стойках, по колон- нам и стенам зданий. Наиболее часто используют наземную и надземную прокладку, так как срок службы проложенных таким образом трубопроводов примерно в 2,5 раза больше, чем эксплуатационные расходы, обеспечивается возможность постоянного наблюдения за состоянием трубопроводов, облегчаются их монтаж и ремонт.

Прокладка в грунте трубопроводов, предназначенных для транспортировки чрезвычайно- и высокоопасных вредных веществ и дымящих кислот, запрещена. Трубопроводы с горючими (в том числе сжиженными) газами, легковоспламеняющимися и горючими жидкостями разреша- ется прокладывать под землей только в проходных каналах, оборудованных надежной венти- ляцией и люками.

Трубопроводы укладывают на опоры, расстояние между которыми определяется диамет- ром и материалом труб, а также массой трубопровода (вместе с транспортируемой средой и изоляцией). Для стальных труб с условным проходом до 250 мм расстояние между опорами составляет 3—6 м.

Трубопроводы из хрупких и пластичных материалов укладывают в сплошных лотках или на сплошных основаниях для предохранения их от провисания и разрушения.

Трубопроводы с химически активными веществами (при прокладке нескольких трубопрово- дов) необходимо располагать ниже других. Трубопроводы для хлора, азотной кислоты и орга- нических легкоокисляемых веществ не следует прокладывать рядом.

Трубопроводы нужно располагать с некоторым уклонов, избегая пониженных участков, что- бы не создавать гидравлических «мешков») и тупиков, в которых могут скапливаться продук- ты. Газопроводы, транспортирующие конденсирующиеся газы или газы, содержащие пары воды, снабжаются дренажными устройствами, предназначенными для отвода конденсата.

Фланцевые соединения трубопроводов располагают в местах, доступных для монтажа и ремонта, и оснащают защитным кожухом, предохраняющим персонал от ожогов в случае про- I рыва жидкости наружу вследствие повреждения прокладки.

Особенности применения трубопроводов внутри

предприятия

Постановлением СМ РБ от 06.09.2011 г. № 52 утверждены «Правила устройства и безопасности трубопроводов пара и горячей воды».

Фланцевые соединения трубопроводов с агрессивными химическими средами нельзя распо- лагать над проходами, постоянными рабочими местами и электрооборудованием.

При прокладке на заводских эстакадах трубопроводов, требующих регулярного обслужива- ния (не менее одного раза в смену), должны предусматриваться проходные мостики из несго- раемых материалов шириной не менее 0,6, с перилами высотой не менее 0,9 м, а через каждые 200 м и в торцах эстакады при расстоянии менее 200 м - лестницы вертикальные с шатровым ограждением или маршевые.

Внутрицеховые трубопроводы на пожаро- и взрывоопасных производствах независимо от их назначения должны быть заземлены путем присоединения к цеховому контуру заземления для отвода от трубопроводов электрических зарядов, возникающих в результате вторичных проявлений молнии, а также зарядов статического электричества, скапливающихся при движе- нии различных сред по трубопроводам.

В целях выравнивания потенциалов (для предотвращения искрения) все трубопроводы, рас- положенные в пожаро- и взрывоопасных помещениях параллельно на расстоянии до 100 мм один от другого, соединяют между собой металлическими перемычками через каждые 20—25 м. Трубопроводы, находящиеся в местах пересечения, вблизи друг от друга или от металличес- ких лестниц и конструкций (на расстоянии меньше 100 мм), соединяют перемычками.

Не допускается прокладка технологических трубопроводов внутри административных, быто- вых, хозяйственных помещений и в помещениях электрораспределительных устройств, элект- роустановок, щитов автоматизации, в помещениях трансформаторов, венткамер, теплопунк- тов, на путях эвакуации персонала, а также транзитом через помещения любого назначения.

Свободная высота эстакад для трубопроводов над проездами и проходами должна быть:

♦ для железнодорожных путей - не менее 5,55 м;

♦ автомобильных дорог - не менее 5 м (4,5 м при соответствующем обосновании);

♦ для пешеходных дорог - не менее 2,2 м.

Трубопроводы в процессе эксплуатации подвергаются температурным колебаниям - в зависимости от времени года, температуры транспортируемой среды и состояния изоляции. Если трубопровод жестко закреплен в опорах, в нем в результате тепловых напряжений могут возникать разрывы при охлаждении или выпучивания при нагреве. Особенно это касается трубопроводов, изготовленных из материалов с высоким коэффициентом линейного расшире- ния и низкой прочностью (например, винипластовых). В этом случае и нужна установка ком- пенсаторов.