- •Технология и организация строительства городских зданий и сооружений

- •Технология и организация строительства городских зданий и сооружений

- •Введение. Цели и задачи дисциплины

- •Строительное производство. Основные положения, определения

- •Технология и организация строительного производства

- •Трудовые ресурсы строительных процессов и работ

- •Материальные элементы и технические средства строительных процессов и работ

- •Строительные работы. Группировка работ по циклам

- •Нормативная документация строительного производства

- •Качество строительной продукции

- •Охрана труда и пожарная безопасность в строительстве

- •Технико-экономические показатели строительства

- •Организационно-технологическое проектирование

- •Общие положения проектирования организации и технологии производства работ в строительстве

- •2.2. Проект организации строительства

- •2.3. Состав проектов производства работ

- •2.4. Порядок проектирования и состав технологических карт

- •2.5. Технологические нормали, определение и назначение

- •Поточное строительство

- •3.1. Основные понятия и определения поточного строительства

- •3.2. Правила построения строительных потоков

- •Календарное планирование строительного производства

- •4.1. Определение, виды, исходные данные и правила построения

- •Сводный календарный план

- •Календарные планы строительства объектов

- •4.2. Технико-экономические показатели календарных планов

- •Сетевое планирование

- •5.1. Элементы сетевого графика

- •5.2. Правила построения сетевых графиков

- •5.3. Расчеты сетевых графиков

- •Табличная форма расчета сетевого графика

- •Строительные генеральные планы

- •6.1. Стройгенпланы, назначение, виды и содержание

- •6.2. Организация приобъектных складов. Расчет запасов материалов и площадей складов для хранения

- •Расчет складских помещений

- •6.3. Определение номенклатуры, расчет площадей и выбор временных зданий на строительных площадках

- •Нормы для расчета необходимых площадей различных подсобных и санитарно-гигиенических помещений

- •6.4. Расчет временного водоснабжения строительной площадки

- •6.5. Расчет временного энергоснабжения строительной площадки

- •7. Технология и организация строительства подземных сооружений

- •7.1. Основные понятия о способах строительства

- •7.1.1 Строительство в открытых котлованах или траншеях

- •7.1.2 Технология и организация строительства опускных сооружений

- •7.1.3 Технология и организация строительства сооружений методом «стена в грунте».

- •7.1.4. Способ подращивания

- •Способы бестраншейной прокладки инженерных коммуникаций

- •7.2.1 Технология способа прокола

- •Основные способы прокладки переходов

- •7.2.2. Технология способа продавливания

- •7.2.3. Технология способа горизонтального бурения

- •7.2.4. Технология щитовой проходки туннеля

- •8. Технология и организация возведения многоэтажных зданий из сборных железобетонных конструкций

- •8.1. Сведения о конструктивных схемах зданий и общие принципы технологии возведения многоэтажных зданий

- •8.2. Возведение крупнопанельных и каркасно-панельных зданий

- •8.3. Возведение зданий из объемных блоков

- •8.4. Возведение зданий с безбалочными перекрытиями

- •9. Технология и организация возведения зданий и сооружений методом подьема этажей и перекрытий

- •9.1. Сущность и области рационального применения метода подъема

- •9.2. Возведение зданий и сооружений методом подъема перекрытий

- •9.3. Возведение зданий и сооружений методом подъема этажей

- •9.4. Механизация работ по подъему этажей и перекрытий

- •Основные технологические характеристики оборудования для подъема перекрытий и этажей

- •10. Технология и организация возведения большепролетных зданий

- •10.1. Конструктивные особенности и область применения большепролетных зданий

- •10.2. Возведение зданий, перекрытых оболочками и куполами

- •Технологическая нормаль возведения купольного покрытия с помощью временной стационарной опоры

- •Технологическая нормаль возведения купола навесным

- •10.3. Возведение зданий, перекрытых висячими, вантовыми и мембранными конструкциями

- •Технологическая нормаль возведения вантового покрытия с системой ортогональных вантов

- •11. Технология и организация возведения каменных зданий

- •11.1. Конструктивные решения и технологические циклы возведения каменных зданий

- •11.2 Производство работ при возведении каменных зданий

- •12. Технология и организация возведения зданий и сооружений из монолитного железобетона

- •12.1. Конструктивные решения, преимущества и недостатки, комплексная механизация монолитного строительства

- •12.2. Поточное возведение зданий из монолитного железобетона

- •1 Вариант

- •2 Вариант (противоположный)

- •3 Вариант (распространенный)

- •4 Вариант (если одновременно стоят два или более зданий)

- •12.3. Возведение зданий с использованием различных опалубочных систем

- •Ориентировочные значения трения сцепления металлической палубы опалубки с тяжелым и легким бетоном, мПа

- •13. Технология и организация возведения инженерных сооружений

- •13.1. Методы возведения надземных инженерных сооружений

- •13.2. Методы возведения мачтово-башенных сооружений

- •13.3. Возведение наземных резервуаров и газгольдеров

- •Словарь основных понятий

- •Формы контроля

- •Библиографический список

- •Технология и организация строительства городских зданий и сооружений

- •270800 - Строительство

- •308012, Г. Белгород, ул. Костюкова, 46

10.2. Возведение зданий, перекрытых оболочками и куполами

Элементы сборных оболочек являются лишь полуфабрикатами. Для того чтобы оболочка превратилась в рабочую конструкцию, необходимо произвести ее монтаж и замоноличивание, т.е. сначала установить и временно закрепить каждый элемент в соответствии с заданной геометрической схемой поверхности. Только после окончательного соединения элементов между собой оболочка приобретает способность работать как единая пространственная конструкция.

Для монтажа сборных оболочек необходимы соответствующие монтажные приспособления. Основное требование, предъявляемое к таким приспособлениям, - обеспечение неизменяемости отдельных сборных элементов, из которых собирается оболочка, и оболочки в целом от начала до конца монтажа, т.е. до раскружаливания. Роль, которую играют временные монтажные приспособления в строительстве оболочек массового применения, настолько велика, что в отдельных случаях из-за отсутствия правильного решения по выбору приспособлений приходится отказываться от вполне рациональной конструкции оболочек. Конструкция приспособлений предопределяет: трудоемкость монтажа; сроки сборки оболочек; те или иные способы замоноличивания; выбор башенных, гусеничных или пневмоколесных кранов; коэффициент использования монтажных механизмов и т.п.

Конструкция приспособлений должна отвечать следующим требованиям:

- простота изготовления и первичной сборки при относительно малых затратах материалов;

- многократная оборачиваемость при минимальных затратах времени на разборку, перемещение и установку в очередное рабочее положение;

- возможность и надежность устройства удобных площадок для безопасного ведения работ;

- удобство перевозки с объекта на объект как по железной дороге, так и автотранспортом, и т.п.

Важную роль в организации монтажа оболочек играет правильная и своевременная подготовка монтажной площадки.

На опорные площадки должны быть нанесены риски, обозначающие проектное положение осей контурных элементов. В тех случаях, когда в качестве монтажных приспособлений применяются инвентарные передвижные кондукторы, в цикл подготовительных работ входят: установка путей для их перемещения, устройство жесткого основания в местах установки опор кондуктора и его контрольная сборка на первой стоянке. Монтаж сводов-оболочек можно осуществить при помощи стационарных и передвижных подмостей, воздухонадувных подмостей, а также с помощью гидродомкратов.

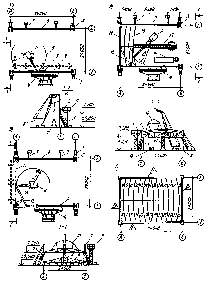

Рис.10.7. Схема подъема оболочек:

а - вид сбоку; б - план; 1 - железобетонная оболочка; 2 - монтажные краны; 3 - траверса; 4 – колонны

Надо учитывать габарит кондуктора в транспортном положении, чтобы правильно выбрать отметку путей при его перемещении из-под смонтированной оболочки на следующую стоянку.

Правильный выбор монтажных приспособлений, монтажных кранов, схем и средств транспортирования, монтажной оснастки является важным фактором на подготовительном этапе. Выбор должен осуществляться на основании технико-экономических расчетов в зависимости от вида и количества оболочек, их размеров, конфигурации здания, заданного темпа монтажа, а также учета возможностей монтажной организации.

В отличие от плоскостных систем покрытий железобетонные сборные оболочки можно собирать и на нулевых отметках с последующим подъемом их и установкой всей оболочки в проектное положение. Монтаж оболочек со сборкой на нулевых отметках производится на металлических стойках-лесах либо на специальных металлических кондукторах.

Металлические стойки устанавливают в узлах сопряжения плит-скорлуп. Длина каждой стойки соответствует отметке данного узла над уровнем низа затяжки, который принимается за нулевую отметку. Стойки раскрепляются между собой, при этом создается жесткая система. Всю систему приспособлений поворачивают под некоторым углом к проектным осям (рис.10.7). Элементы контурных ферм фиксируют в специальных приспособлениях, выпуски арматуры из этих элементов сваривают в угловых замоноличиваемых зонах оболочки и после этого на стойках или кондукторе укладывают угловые, а затем контурные и рядовые плиты.

В местах сопряжения плит производят сварку закладных деталей и арматурных выпусков. Под все швы и монолитные угловые зоны устанавливают строганую опалубку. После этого замоноличивают угловые зоны и все остальные швы.

При получении бетоном замоноличивания 100%-ной проектной прочности раскружаливают оболочки, снимают опалубку, разбирают фиксирующие устройства контурных элементов и осуществляют натяжение рабочих стержней до расчетных напряжений. В проектное положение оболочки поднимают за четыре петли, установленные в угловых зонах с помощью двух специальных траверс. В качестве подъемных механизмов могут быть использованы краны на гусеничном ходу, монтажные мачты и т.п. В процессе подъема очень важно обеспечить синхронность работы подъемных механизмов. При монтаже оболочек большого веса их можно поднимать с помощью четырех ленточных подъемников, снабженных гидравлическими домкратами. Для достижения синхронности при подъеме все домкраты подключают к единой гидросистеме.

Оболочка массой 550 т, смонтированная в Петербурге, поднималась на отметку 13,5 м и в этом положении поддерживалась до тех пор, пока не были установлены колонны. Затем оболочку опускали на 1 м и закрепляли на опорных площадках колонны в проектном положении; далее производилось окончательное натяжение пучков арматуры нижних поясов контурных ферм, и каналы инъецировались цементным раствором под давлением.

Основные недостатки такого метода монтажа:

- стоечные леса при их перемещении на следующую стоянку необходимо полностью разбирать;

- ленточные подъемники, применяемые при монтаже оболочек, требуют очень больших дополнительных работ, связанных с их анкеровкой;

- использование ленточных подъемников возможно только при сооружении отдельно стоящих оболочек.

Принцип сборки конструкции на нулевых отметках может быть применен с целью сокращения расхода металла на стойки подмостей.

Оболочки двоякой положительной кривизны размерами от 12х18 до 24х36 м собирают из сборных панелей размерами 3х6 или 3х12 м, опирающихся на контурные железобетонные или стальные фермы, с замоноличиванием швов между ними. Контурные фермы пролетами 12, 18 и 24 м изготовляют цельными, а пролетами 30 и 36 м - из двух половин. Оболочки этого типа в настоящее время монтируют с использованием временных монтажных затяжек без применения поддерживающих кондукторов или лесов. Монтаж оболочек положительной кривизны состоит из процессов:

- укрупнительной сборки блоков панелей;

- установки, выверки и закрепления контурных ферм;

- укладки блоков панелей;

- сварки закладных деталей блоков панелей и ферм;

- замоноличивания зон, стыков и швов;

- распалубки замоноличенных частей оболочки.

Укрупнительную сборку панелей 3х6 м в блоки размерами 3х12 или 3х18 м производят на передвижных стендах. Проектные размеры укрупняемого блока обеспечиваются вначале путем фиксации деревянных брусьев на боковых упорах и окончательно при натяжении двух монтажных затяжек, устанавливаемых на блок после сварки стальных накладок. Устойчивость ферм в процессе монтажа обеспечивается креплением их с помощью подкосов, распорок и самоходной вышки или подкосов, самоходной вышки и универсальной коньковой опоры. В случае монтажа оболочек с шагом колонн 12 или 18 м (рис.10.8) первую ферму пролетом 24 (30,36) и закрепляют подкосами, вторую - при шаге колонн 12 м - связывают с ней распорками, а при шаге 18 м закрепляют самоходной вышкой.

1. Вначале устанавливают три контурные фермы.

2. После установки и закрепления двух большепролетных ферм устанавливают третью пролетом 12 (18) м и закрепляют с помощью жесткой распорки.

3. После установки, выверки и закрепления трех ферм укладывают укрупненные блоки панелей.

4. Перед укладкой последнего ряда панелей устанавливают четвертую контурную ферму, выверяют и закрепляют ее. Затем сваривают закладные детали панелей и ферм. После сварки отсоединяют временные монтажные крепления ферм и замоноличивают зоны, стыки и швы оболочки бетонной смесью М300.

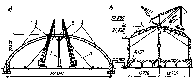

В зависимости от конструктивного решения монтаж купольных покрытий может быть выполнен с использованием временной стационарной опоры, навесным способом или в целом виде. В качестве опоры используют также мачты и башни кранов. Купола из стальных конструкций (рис.10.10,а) монтируют с помощью центральной мачты с кольцом вверху, на которое опираются верхними концами ребра купола. Мачту, оснащенную стремянками и подмостями, и сборные конструкции купола поднимают одним или двумя самоходными кранами. Пологие купола пролетами 40…50 м монтируют кран-мачтами, используя их в качестве временных центральных опор (рис.10.10,б). Раскружаливание купола осуществляют путем ослабления клиньев в опорной клетке под основанием мачты. При демонтаже мачту крана разрезают ниже и выше верхнего кольца купола; отрезанные части убирают, участок же, вваренный в верхнее опорное кольцо, остается составной частью конструкции купола.

Конструкции купола пролетом 64,5 м Московского цирка смонтированы с помощью радиально-поворотного устройства. В центре купола (рис.10.11) была установлена временная центральная металлическая башня-опора высотой 34 м, которая опиралась на бетонное монолитное основание манежа. На верхней площадке башни расположено центральное опорное кольцо складок купола. На башню с помощью специальной катковой тележки опирался ригель радиально-поворотного устройства грузоподъемностью 30 т. Опора радиально-поворотного устройства, изготовленная по типу опоры козлового крана, перемещалась по рельсовому пути, уложенному на кольцевой металлической эстакаде высотой 4,5 м. Радиально-поворотное устройство было смонтировано с помощью портала высотой 55 м, грузоподъемностью 100 т.

Рис.10.8. Схема монтажа угловой ячейки оболочки размерами

12х24, 12х30 и 12х36 м:

а - установка ферм пролетом 12 м; б - установка ферм пролетом 24 (30; 36) м; в - укладка блоков панелей размером 3х12 м; г - последовательность монтажа конструкций покрытия; 1 - ферма пролетом 12 м; 2 - опалубка навесная; 3 - распорка жесткая; 4 - якоря инвентарные; 5 - фермы пролетом 24 м (30; 36) м; 6 - подкосы; 7 - лестница-площадка приставная; 8 - колонны; 9 - кассета для укрупнительной сборки ферм пролетом 24 (30; 36) м; 10 - подкладка под ферму; 11 - кран МГК-25-6с; 12 - канат гибкого манипулятора; 13 - траверса для подъема ферм пролетом 12, 24, 30, 36 м; 14 - укрупненный блок размером 3х12 м в проектном положении; 15 - траверса для подъема блока размером 3х12 м; 16 - стенд укрупнительной сборки панелей покрытия; 17 - панелевоз; 18 - кран К-106; 19 - кассета для ферм пролетом 12 м

Рис.10.9. Схема монтажа угловой ячейки оболочки размерами 24х24 м:

а - установка контурных ферм пролетом 24 (36) м; б - установка ферм-диафрагм пролетом 24 м; в - укладка панелей покрытия размером 3х12 м; г - последовательность монтажа конструкций покрытия; 1 – лестница-площадка приставная; 2 - струбина для крепления ферм; 3 - канат гибкого манипулятора; 4 - самоходная вышка для временного крепления контурных ферм; 5 - кассета для укрупнительной сборки стальных ферм пролетом 24 (36) м; 6 - кран МГК-25-6с; 7 - подкосы; 8 - контурные фермы пролетом 24 (36) м; 9 - колонна; 10 - траверса для подъема ферм; 11 - фермы-диафрагмы пролетом 24 м; 12 - распорка жесткая; 13 - панель покрытия размером 3х12 м; 14 - коньковая опора для монтажа панелей покрытия; 15 - панелевоз; 16 - траверса для подъема панелей покрытия

Поступавшие на монтажную площадку стальные конструкции купола укрупнялись гусеничным краном в блоки массой до 15 т вне действия радиально-поворотного устройства. Укрупненные блоки этим же краном передвигались в зону действия радиально-поворотного устройства, где на специально установленных геодезически выверенных стендах-кондукторах собиралась целиком складка купола длиной 32,3 м и массой 30 т. На этих же стендах после тщательной геодезической проверки элементов складки сваривали. После сварки складку поднимали к месту установки радиально-поворотным устройством в наклонном положении, соответствующем проектному положению складок. До подачи складок радиально-поворотным устройством были установлены все 24 трубчатые колонны, закрепленные специальной системой связей, обеспечивающих их пространственную устойчивость.

Рис.10.10. Монтаж купола из стальных конструкций:

а - купол спортивного зала; б - купол панорамного кинотеатра; 1 - мачта; 2 - кольцо, монтируемое вместе с мачтой; 3 - ванта

Каждая складка устанавливалась на две колонны и верхним концом стыковалась с вертикальными ребрами центрального опорного кольца двумя рядами монтажных болтов, после чего этот узел сваривали. Консоль купола также собирали в монтажный элемент массой 15 т и поднимали в проектное положение радиально-поворотным устройством. Это дало возможность смонтировать купол после того, как были возведены трибуны, манеж и весь зрительный комплекс.

Сферические купола возводят кольцевыми ярусами из сборных железобетонных панелей навесным способом. Каждый из кольцевых ярусов после полной сборки обладает статической устойчивостью и несущей способностью и служит основанием для вышележащего яруса.

Таким способом монтировали сборный железобетонный купол крытого рынка. Сферический купол диаметром 37,12 м состоял из 15 горизонтальных ярусов. Все кольца собирали из однотипных железобетонных панелей толщиной 4 см с окаймляющими ребрами высотой 27 см.

Таблица 10.1